- •Часть II

- •8.10. Гидростатический привод моста ведущих колес…….213

- •Введение

- •6. Кормоуборочные машины

- •6.1. Виды кормов и технологии их заготовки. Агротехнические требования. Классификации машин.

- •Технологический процесс работы крн−2,1

- •6.3. Устройство и подготовка к работе косилки кпс−5г Назначение косилки и ее техническая характеристика

- •Основные технические данные косилки-плющилки кпс−5г

- •Устройство машины

- •Технологический процесс работы кпс−5г

- •Подготовка кпс−5г к работе

- •6.4. Самоходный кормоуборочный комбайн "Дон-680" Назначение комбайна "Дон-680" и его техническая характеристика

- •Техническая характеристика

- •Устройство машины

- •1− Барабан; 2− приводной шкив; 3−болт; 4−днище; 5−рычаг;

- •6− Шкив натяжной

- •Технологический процесс работы машины

- •Подготовка машины к работе

- •6.5. Пресс-подборщик пс-1,6 б Назначение и техническая характеристика пресс-подборщика пс−1,6б

- •Основные технические данные пресс-подборщика пс−1,6б

- •Устройство машины пс−1,6б

- •6.5.4. Технологический процесс работы

- •6.5.5. Подготовка пресс-подборщика к работе

- •7. Свеклоуборочные машины

- •7.1. Способы уборки и агротехнические требования

- •7.2. Ботвоуборочная машина бм-6б. Назначение, общее устройство

- •Техническая характеристика

- •Устройство рабочих органов

- •Технологический процесс работы бм-6а

- •Гидросистема бм-6а Техническая характеристика

- •Подготовка бм-6 к работе

- •Основные регулировки машины

- •7.5. Корнеуборочная машина кс-6

- •7.5.1. Техническая характеристика

- •7.5.2. Назначение, общее устройство и технологический процесс работы

- •7.5.3. Устройство рабочих органов

- •7.5.4. Технологический процесс работы кс-6

- •7.5.5. Основные регулировки кс- 6

- •7.5.6. Подготовка к работе выкапывающего и очистительного устройств

- •7.3. Установка выкапывающих дисков в зависимости от среднего

- •7.6. Гидравлическая система корнеуборочной машины кс-6б

- •7.6.1. Общие сведения о гидросистемах

- •7.4. Технические данные гидросистемы кс-6б

- •7.6.2. Основная гидросистема корнеуборочной машины

- •7.6.3. Гидросистема рулевого управления и автомата вождения Назначение, общее устройство, принцип действия

- •Устройство и работа узлов гидросистемы рулевого управления и автомата вождения

- •Настройка автомата вождения в работу

- •8. Зерноуборочный комбайн «дон-1500»

- •8.1. Агротехнические требования к уборке. Способы уборки зерновых культур. Классификация зерноуборочных машин

- •8.2. Назначение и общее устройство

- •8.3. Технологический процесс работы зерноуборочного комбайна

- •8.4. Жатвенная часть комбайна "Дон-1500". Назначение

- •8.1. Основные технические данные жатвенной части

- •8.4.1. Общее устройство жатвенной части комбайна "Дон-1500"

- •8.4.1. Наклонная камера с проставкой

- •8.4.3. Регулировки жатвенной части

- •Регулировки шнека жатки

- •Регулировка битера проставки

- •Регулировки наклонной камеры

- •8.4.4. Особенности конструкции жатвенной части комбайна "Дон-1500б"

- •8.5. Молотилка зерноуборочного комбайна "дон-1500" Назначение

- •8.4. Основные технические данные молотилки комбайна

- •8.5.1. Молотильный аппарат

- •8.5.2. Соломотряс

- •8.5.3. Очистка

- •8.5.4. Регулировки молотилки

- •8.5.5. Особенности конструкции молотилки комбайна "Дон-1500б"

- •8.6. Переоборудования к зерноуборочному комбайну

- •Платформа-подборщик и навесной подборщик для раздельной уборки зерновых

- •Приспособление псп-10 для уборки подсолнечника

- •8.6. Режимы работы транспортеров стеблей

- •8.6.3. Приспособление кмд−6 для уборки кукурузы на зерно

- •Регулировки приспособления кмд−6

- •8.6.4.Приспособление для уборки семенников трав пст-10

- •Приспособление для уборки крупяных культур пкк−10

- •8.7. Гидросистемы комбайна

- •8.7.1. Общие сведения о гидросистемах комбайна

- •Технические данные гидросистем комбайна "Дон-1500"

- •8.8. Основная гидросистема

- •8.8.1.Назначение, общее устройство, принцип действия

- •8.8.2. Устройство и работа узлов основной гидросистемы

- •8.8.3. Особенности конструкции основной гидросистемы комбайна "Дон-1500б"

- •8.9. Гидросистема рулевого управления

- •8.9.1.Гидросистема рулевого управления "Дон-1500"

- •Принцип действия гидросистемы рулевого управления

- •8.9.2. Гидросистема рулевого управления комбайна

- •8.10. Гидростатический привод моста ведущих колес

- •8.10.1.Назначение и устройство гидросистемы

- •Технические данные гидропривод ходовой части

- •9. Машины для послеуборочной обработки зерна

- •9.1. Агротехнические требования, способы очистке и

- •9.2.Семьяочистительная машина мс-4,5

- •9.2.1. Назначение машины и техническая характеристика

- •9.1. Техническая характеристика

- •9.2.2. Устройство машины

- •9.2.3. Работа машины

- •9.2.4. Подготовка машины к работе и контроль качества

- •9.5. Машины окончательной очистки семян

- •9.5.1. Назначение машины и техническая характеристика

- •9.5.2. Устройство машины

- •1 − Корпус; 2 – клапан; 3 – гайка; 4 − течка

- •9.5.3.Технологический процесс работы

- •9.5.4. Подготовка машины к работе

- •9.6. Магнитная семяочистительная машина к-590

- •9.6.1. Назначение и техническая характеристика

- •9.4. Техническая характеристика

- •9.6.2. Устройство и работа

- •9.7. Очистительная свекловичная горка осг−0,5

- •9.7.1. Назначение и техническая характеристика

- •9.7.2. Устройство и работа

- •Часть II

- •394087 Воронеж, ул. Мичурина, 1

- •Устройство и подготовка сельскохозяйственных машин к работе Учебное пособие

- •Часть II

6.5. Пресс-подборщик пс-1,6 б Назначение и техническая характеристика пресс-подборщика пс−1,6б

Пресс-подборщик ПС−1,6Б предназначен для подбора валков естественных и сеяных трав или соломы и прессования их в тюки прямоугольной формы с одновременной механической обвязкой шпагатом. Машина агрегатируется с тракторами ЮМЗ−6Л, ЮМЗ−6М и МТЗ всех модификаций. Она может работать стационарно при ручной подаче массы вилами, но такая работа менее производительна, более трудоемка и сопряжена с повышенной опасностью для рабочих в случае обрыва маховика, а качество прессования тюков хуже вследствие большей неравномерности подачи массы.

Конструкция пресс-подборщика предусматривает возможность вязки тюков проволокой. С этой целью аппарат для вязки тюков шпагатом снимают и устанавливают на машину аппарат для вязки их проволокой.

При шпагатной вязке тюков исключаются случаи падежа животных от заглатывания ими обрезков проволоки, а также попадание проволоки в рабочие органы других машин, сокращается расход металла, облегчается развязывание тюков. К недостаткам такой вязки следует отнести меньшие предельную плотность прессования и прочность обвязочного материала.

Основные технические данные пресс-подборщика пс−1,6б

Ширина захвата подборщика, м.....................................................................1,6

Производительность при влажности прессуемой массы 20 %

и массе валка не менее 3 кг/м, т/ч..............................................................до 25

Скорость агрегата, км/ч:

рабочая.....................................................................................................до 8

транспортная..........................................................................................до 25

Мощность на привод, кВт...........................................................................до 28

Число двойных ходов поршня в минуту........................................................80

Обслуживающий персонал............................................................1тракторист

Обвязочный материал...............................................специальный шпагат для

поршневых прессов

Усилие на разрыв шпагата, Н......................................................................1200

Диаметр шпагата, мм...............................................................................2,5±0,5

Плотность прессования, не более, кг/м3......................................................150

Длина тюка (то же для ГУТ−2,5), мм................................................600 (1000)

Масса тюка, не более, кг.................................................................................27

Расход шпагата, кг/т:

на сене .........................................................................................до 0,9

на соломе............................................................................................до 1,4

Устройство машины пс−1,6б

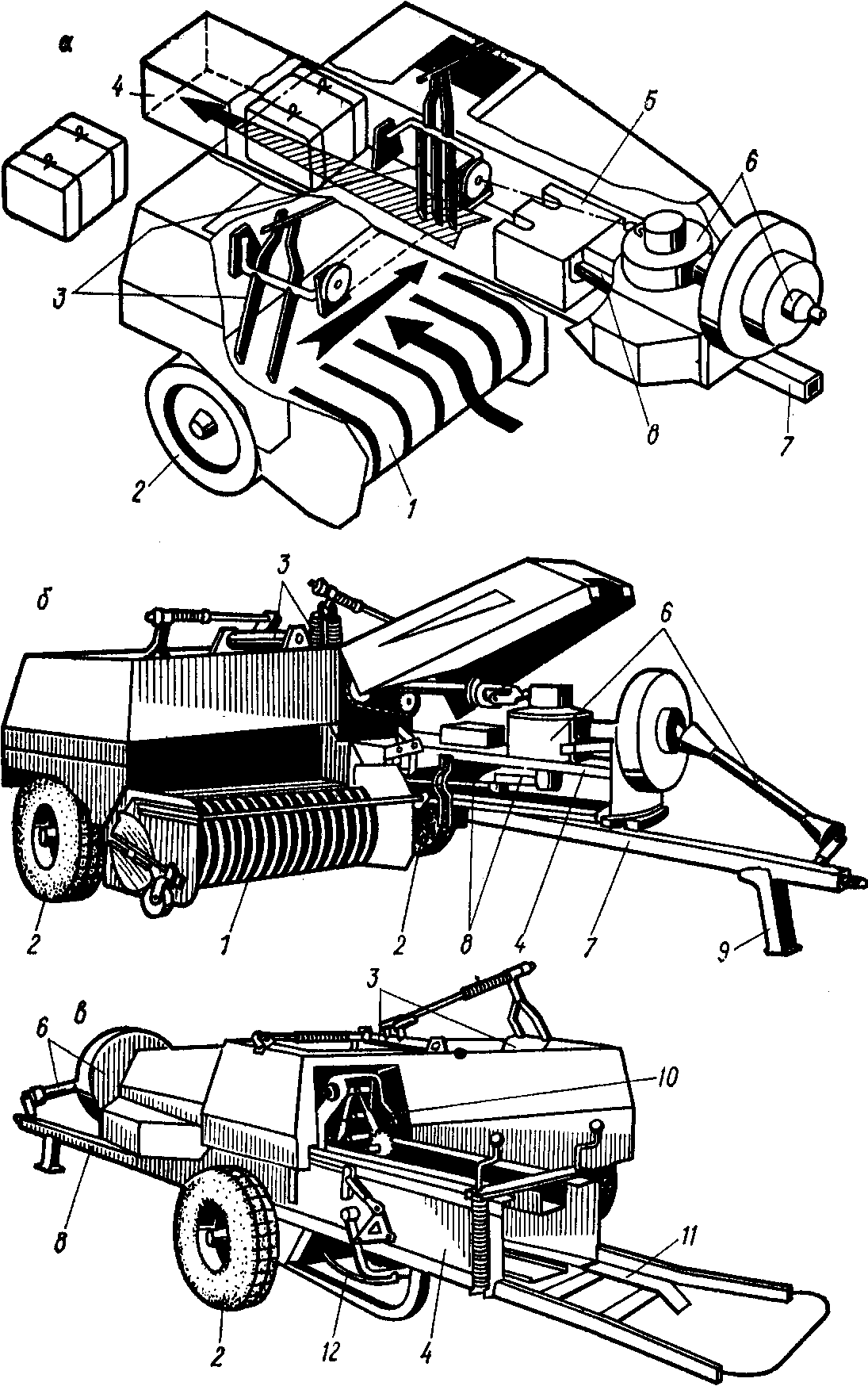

Общее устройство прессователя. Прессователь ПС−1,6Б состоит из подборщика 1 (рис. 6.31), упаковщиков 3, пресс-камеры 4, поршня 5 с кривошипно-шатунным приводом 8, вязального аппарата 10, колесного хода 2, сницы 7, главной 6 и других передач, лотка 11. Находящиеся в эксплуатации прессователи прежних выпусков ПСБ−1,6 от описываемого отличаются незначительно, и эти отличия здесь, как правило, не отмечаются.

Рис. 6.31. Пресс-подборщик

типа ПС-1,6Б:

а

− рабочий

процесс;

б

−

общий

вид; в

− вид

сзади; 1 −

подборщик; 2

− колесный

ход; 3

−

упаковщики; 4

−

пресс-камера; 5 −

поршень; 6

−

главная передача; 7

− сница;

8

− кривошипно-шатунный

привод поршня; 9

− откидная

стойка; 10

− вязальный

аппарат; 11 −

лоток; 12 −

иглы

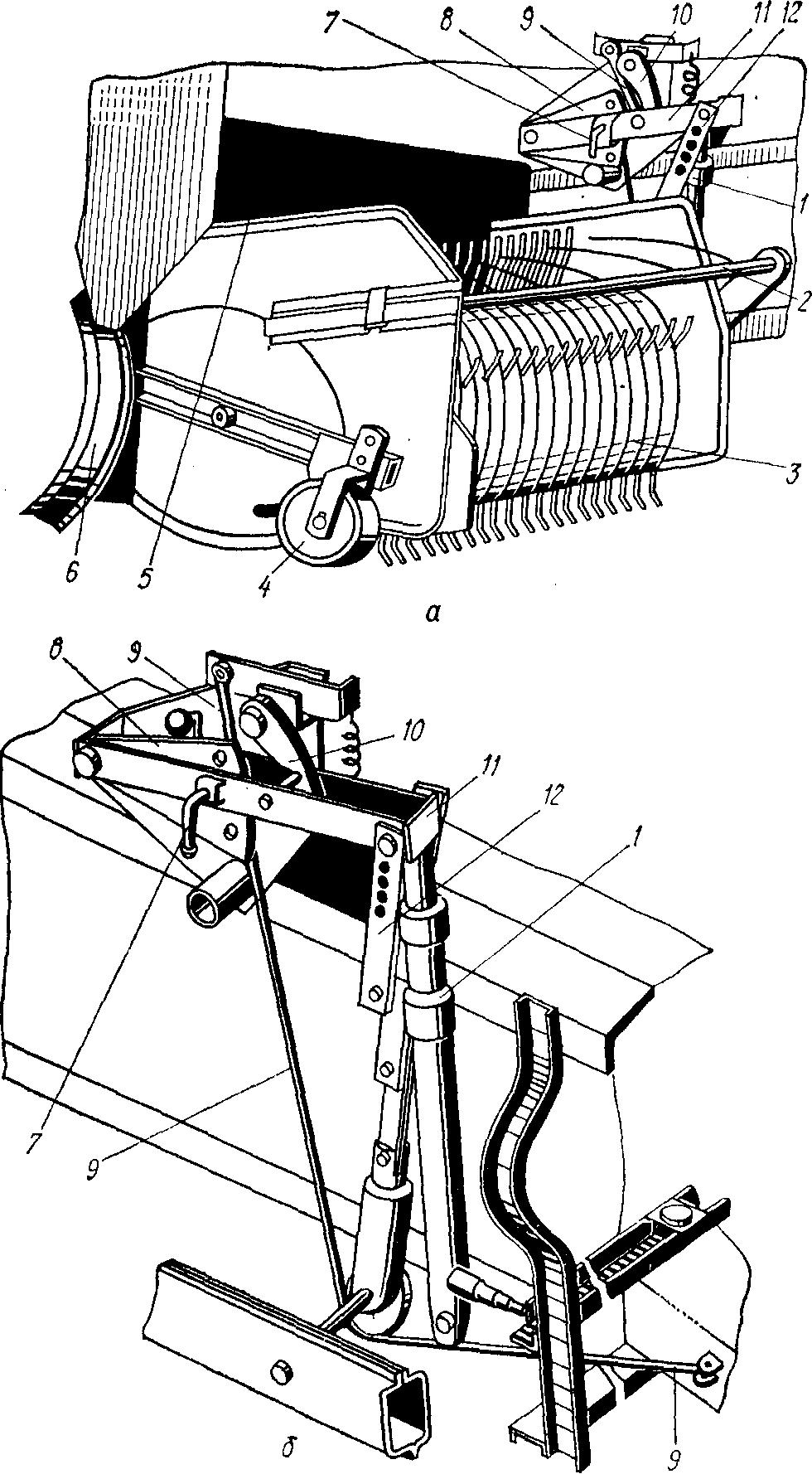

Подборщик. Подборщик барабанного типа предназначен для подбора и подачи валка в приемную камеру 5 (рис. 6.32) к упаковщикам и по устройству аналогичен подборщику, например, зернового комбайна. В связи с большой высотой подъема массы подборщик снабжен прижимной решеткой 2, которая поддерживает подбираемые валки.

Копирующим колесом подборщика является правое колесо 6 машины. Для предотвращения изгиба пальцев и скатов при случайном прижатии их к почве на подборщике установлено нерегулируемое ограничительное колесо 4 и пружина. Они обеспечивают наименьшее прижатие подборщика к почве и исключают "галопирование" его при рабочей скорости агрегата.

В рабочее или транспортное положение подборщик переводят гидроцилиндром 1 из кабины трактора. В положении полного подъема рычаг 11 запирается подпружиненной собачкой 10. Отпирание собачки происходит автоматически оттяжкой ее за трос 9 сницей при повороте из транспортного в рабочее положение.

Рис. 6.32. Подборщик: а

– общий вид; б −

механизм подъема; 1 – гидроцилиндр

подъема; 2

– прижимная

решетка; 3

−

пальцевый

барабан со скатами;

4

−

ограничительное

колесо; 5

−

приемная

камера; 6 −

правое

колесо; 7 – штырь; 8 −

сектор регулировки высоты; 9

−

трос;

10 −

собачка;

11−

рычаг

подъема; 12 −

планка подвески

Упаковщики. Упаковщики смонтированы в приемной камере 6 (рис. 6.33) и служат для подачи массы от подборщика в окно пресс-камеры 29, распределения массы по ширине этой камеры и удержания в ней до захвата ее поршнем.

Упаковщики – это двое грабель 10 и 19 (рис. 6.33 а), которым кривошипами 9 и 14 совместно со звеньями 11, 13, 16, 18 четырехзвенных механизмов задается захватывающе-освобождающее движение. Пружины 12 являются амортизаторами при неопасных рабочих перегрузках.

Привод на кривошип 14 переднего упаковщика передается карданным валом 3 от главного редуктора 1, а на кривошип 9 заднего упаковщика – цепью 5 с той же частотой вращения. Чтобы масса надежно удерживалась в пресс-камере 29 до захвата ее поршнем, а поршень не ударял по зубьям переднего упаковщика, движение последнего согласуется с движением поршня.

Р ис.

6.33. Механизм упаковщиков:

ис.

6.33. Механизм упаковщиков:

а − общий вид; б − защита переднего упаковщика; 1 − главный редуктор; 2 − розетка;

3 − карданный вал упаковщиков; 4, 8 − звездочки; 5 − цепь; 6 − приемная камера; 7, 17 − срезные шпильки; 9,14 − кривошипы; 10 − грабелька заднего упаковщика; 11, 13, 16, 18 − звенья механизмов упаковщиков; 12 − амортизационная пружина; 15 − пружина (откидывающаяся); 19 − грабелька переднего упаковщика; 20 − редуктор; 21 − звездочка привода подборщика; 22 − звездочка привода вязального аппарата; 23, 26 − упорные болты; 24, 25, 27 − крепежные болты; 28 − звездочка-розетка; 29 − пресс-камера; 30 − фиксатор; 31 − рычаг; 32 − регулировочные отверстия; I − рабочее положение; II − положение после среза предохранителя

В момент, когда лобовина поршня сравняется с передним краем прорези в крыше камеры для короткого зуба упаковщика, этот зуб должен выйти из камеры на 70...100 мм. Если поршень изготовлен с прямыми кромками пазовых листов, этот размер устанавливают равным 50...70 мм. Короткий зуб закрепляют в наинизшем положении во избежание соударения с поршнем при его последующей регулировке по высоте. Поршень должен двигаться на прессование массы, а грабелька выходить из камеры при вращении маховика по стрелке на нем. Это согласование регулируют взаимным проворотом фланцев розетки 2 карданного вала упаковщиков. Свободный ход в приводах должен быть устранен.

При работе тюки могут получаться неправильной формы. Этот дефект связан с неравномерным распределением упаковщиком сена в пресс-камере, поэтому большую массу надо подавать к той стороне камеры, где тюк короче и слабее набит. При опускании зубьев переднего упаковщика по отверстиям 32 (рис. 6.33 б) масса подается глубже в камеру и наоборот.

При подборе мощного валка (2...4 кг/м) зубья поднимают. Эту регулировку уточняют в поле с учетом длины и связности стеблей.

Чтобы предупредить поломки заднего упаковщика, в звездочке 8 его кривошипа смонтирована срезная шпилька 7. Срезная шпилька 17 переднего упаковщика установлена в грабельке 19. После срезания шпильки пружина 15 откидывает грабельку вверх, а фиксатор 30 закрепляет ее во избежание поломки. Диаметр шпилек − 7,9...8,0 мм, материал − нормализованная сталь 35, 40 или 45 твердостью 25...35 HRСD.

Прессующее устройство. Назначение устройства − прессовать и продвигать тюки к выходу из машины. Оно состоит из прессовальной камеры и поршня с кривошипно-шатунным приводом от нижнего вала главного редуктора.

На стенке пресс-камеры закреплены регулируемые, а на поршне - нерегулируемые ножи для обрезки "охвостьев".

Чтобы тюк удерживался в спрессованном состоянии после отхода поршня, пазообразователи снабжены косыми зубьями, а на обеих стенках камеры укрепляют тюкодержатели. Пазы в поршне исключают возможность удара его по иглам вязального аппарата и защищают их от давления сена.

Распространенная причина срезания шпильки маховика – соударение ножей для обрезки "охвостьев" или заминание последних между ножами.

Для устранения такого заминания ножи затачивают, а зазор между их лезвиями при поршне, отжатом к ножу камеры, устанавливают равным 0,4...0,5 мм.

Зазор между верхней салазкой и роликом не должен превышать 1 мм. Боковой зазор между лезвиями разжатых ножей может допускаться равным 0,4...2 мм при условии среза без заклинивания поршня.

Зазор в ножах регулируют футорками на стенке пресс-камеры при ослабленных гайках болтов крепления лезвия ножа. Не параллельность плоскостей ножей (5...6 мм) устанавливают футорками. Боковое свободное перемещение поршня устраняют упорными 26 и крепежными 25 болтами направляющих при отпущенных вертикальных крепежных болтах 24 и 27, а вертикальное смещение – болтами 23 и 24 при отпущенных верхних крепежных болтах 25 (рис. 6.33).

Плотность прессования регулируют зажатием тюков винтами подпружиненной крыши пресс-камеры на выходе из нее. Плотность тюка допускается до 200 кг/м3 (масса тюка – 36 кг).

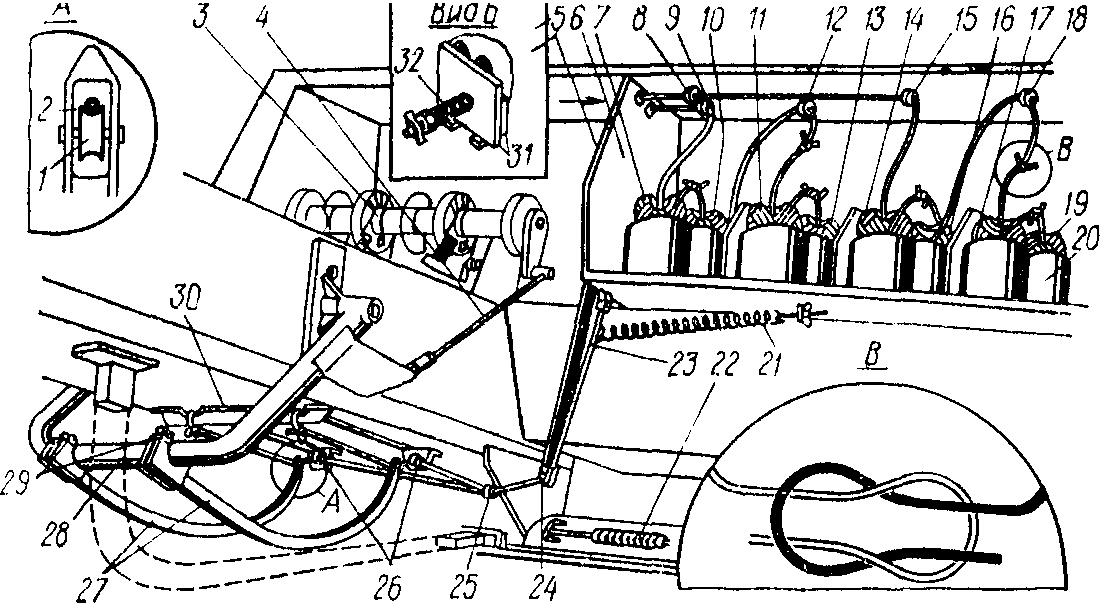

Обвязывающее устройство. Устройство для шпагатной вязки смонтировано на задней части пресс-камеры и предназначено для отмеривания длины тюка, обвязки его шпагатом вдоль в два обхвата.

Устройство состоит из вязального аппарата 3 (рис. 6.34) с мерительным колесом, игл 27, привода и вспомогательных сборочных единиц: магазина 6 для бобин (катушек) с тормозком (вид Б) и натягивателем 23 шпагата, направляющих втулок 25 и 26, предохранителей. Обвязка тюка также осуществляется двумя нитями шпагатов вдоль тюка посредством двух комплектов одинаковых рабочих органов, из которых будем рассматривать один.

Рабочий процесс обвязки тюка шпагатом не отличается от проволочной вязки (рис. 6.35). До начала формирования тюка шпагат закреплен в зажиме вязального аппарата и проходит поперек камеры свободно через иглы бобины магазина.

В процессе прессования камера оформляет тюк, который при движении к выходу из камеры охватывается с трех сторон, вытягивая шпагат из бобин. Мерительное колесо, отмерив длину

Рис. 6.34. Устройство для обвязки тюков шпагатом:

1−ролик иглы; 2 − шпагат; 3 − вязальный аппарат; 4 − тяга; 5 − боковина магазина; 6 − магазин; 7, 10, 11, 13, 14, 16, 17, 19 − бобины шпагата; 8, 9, 12, 15, I8 − глазки; 20 − кассетница бобины; 21 − пружина натягивателя шпагата; 22 − пружина подвески подборщика; 23 − натягиватель шпагата; 24, 25 и 26 − направляющие втулки натягивателя, пресс-камеры и подающие шпагат в иглы; 27 − иглы; 28 − дуга игл; 29 − регулировочные болты игл; 30 − поперечина пресс-камеры; 31 − пластины тормозка шпагата; 32 − пружина тормозка; Л − носик иглы; Б − тормозок шпагата; В − узел-восьмерка соединения шпагата

Рис. 6.35. Порядок обвязки тюка:

а− исходное положение; б − формирование тюка; в −обвязка тюка; 1, 2, 3, 4, 5 −ветви проволоки; 6 −зажим; 7 − крюк-вязатель; 8− палец направляющей; 9 − игла; 10− пресс-камера; 11 − поршень; 12 – тюк

тюка, включает обвязывающее устройство. Иглы замыкают тюк шпагатом с четвертой стороны и подают шпагат в вязальный аппарат. Там происходит захват концов шпагата обвязываемого тюка крючком узловязателя, отрезание этого шпагата от основного и закрепление последнего для следующего тюка. Иглы уходят, крючок узловязателя формирует из концов шпагата узел на тюке, а последний, двигаясь к выходу, заканчивает вязку узла и стягивает его с крючка, освобождая место для следующей вязки.

Заправка машины шпагатом. Магазин 6 (см. рис. 6.34) − это короб, перегороженный на секции, в которых установлены кассетницы 20 для бобин шпагата, и снабженный глазками для прокладки его нитей. Магазин смонтирован сзади приемной камеры.

За одну заправку устанавливают восемь бобин (по четыре на каждую петлю обхвата тюка), соединяемых последовательно одна с другой узлом-восьмеркой В. Бобины соединяют так, чтобы их разматывание происходило изнутри: наружный конец первой (разматываемой) бобины соединяют с внутренним второй, наружный конец второй бобины – с внутренним последующей и т. д. При этом сначала выполняют соединение внутри секции, а затем – между секциями.

Натягиватель шпагата 23, тормозок Б и направляющие втулки 25 поставлены также с целью обеспечить надежную подачу шпагата к иглам, исключить петли и узлы на своем участке. Ближние к иглам втулки 26 предназначены для подачи шпагата по центру игл во избежание захлестывания на них.

При заправке обе нити шпагата пропускают через эти органы параллельно, без скручивания друг с другом, поэтому шпагат ведут от заднего глазка к правой игле и от переднего – к левой.

Натягиватель шпагата 23 в виде рычага со втулкой 24 и натяжной пружиной 21 устраняет ослабление шпагата, а тем самым – и отмеченные узлы, петли. Пружину шпагата натягивают так, чтобы при работе игл рычаг отклонялся приблизительно одинаково в обе стороны от вертикали, а ослабления шпагата не наблюдалось.

Тормозок шпагата Б состоит из двух сжатых пружиной 32 пластин 31, между которыми пропускают шпагат, он служит регулятором силы натяжения шпагата (10 Н). Натяжение должно быть минимальным, но достаточным для получения плотного обхвата тюка шпагатом и надежной вязки узла.

Иглы. Основное назначение игл – замкнуть тюк шпагатом с четвертой стороны и правильно уложить его на палец и в ножи вязального аппарата.

Во избежание запрессовки игл требуется сначала отрегулировать согласование хода игл с поршнем.

Чтобы иглы не сминались сеном, они должны входить в камеру только внутри паза поршня. Правильно такое согласование хода игл с поршнем, при котором в момент входа иглы 3 (рис. 6.36 а) в пресс-камеру носик иглы находится вровень с верхней кромкой 4 пазообразователя, а кромка 1 пазового листа поршня проходит носик иглы на расстоянии А=0...30 мм. При этом вращение маховика должно быть по ходу его стрелки, поршень должен идти на прессование, а иглы – на вхождение в камеру; в противном случае возможна неправильная регулировка.

Рис. 6. 36. Защита игл:

а − согласование игл с поршнем: 1 − кромка пазового листа; 2 − лобовина поршня; 3 − игла; 4 − кромка пазообразователя; б − предохранение игл: 1 − пресс-камера; 2 − опорная скоба; 3 − останов; 4, 5 − вбрасывающие пружины; 6 − регулировочная тяга; 7, 9 − рычаги; 8 − тяга; 10 − труба игл

Слишком ранний вход игл в пресс-камеру приводит к запрессовке их в сено перед поршнем. Небольшое опережение влечет за собой постепенное набивание сена иглами в пазы поршня и только некоторое время спустя – к запрессовке игл в пазах поршня, откуда извлечь их значительно труднее. С учетом этого утопание игл в паз поршня при регулировке согласования лучше принимать равным 10...30 мм. Слишком позднее вхождение игл в камеру может привести к повреждению их массой, подаваемой упаковщиками.

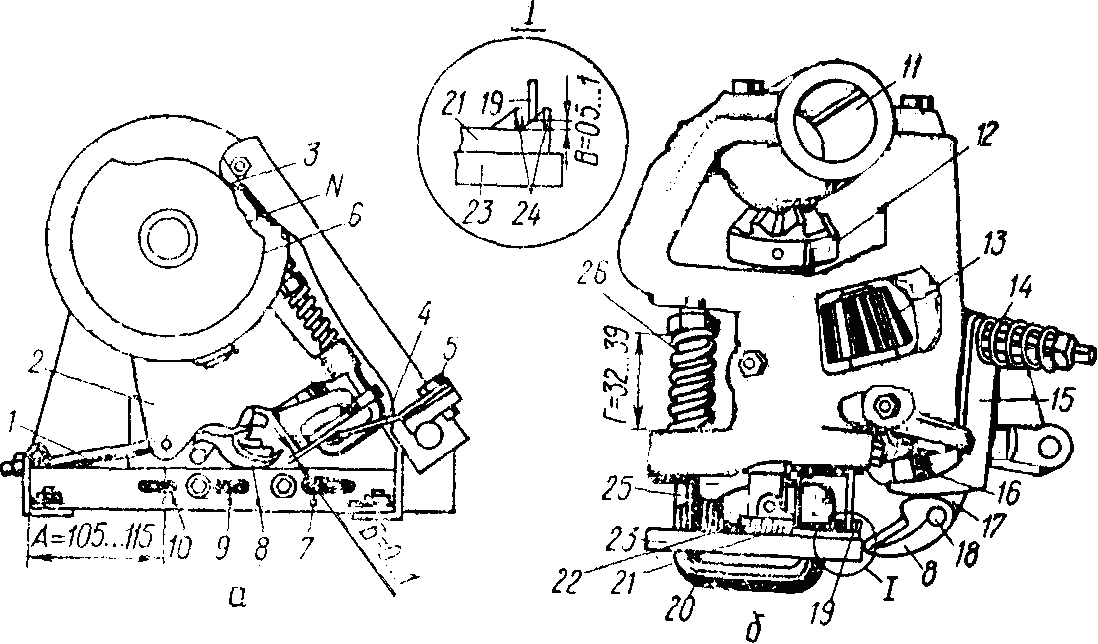

Вязальный аппарат. Основные рабочие органы аппарата – крючки узловязателя и зажимы с ножами. Вспомогательными органами являются направляющие и прижимы шпагата, пальцы, пружины дополнительного прижима зажимного диска и тормоз автомата. Взаимное положение рабочих органов вязального аппарата показано на рис. 6.36.

Крючок 8 и зажим смонтированы на секции, а направляющая 7, палец 9 и прижим 10 – на рамке аппарата.

Поджатием пружины 14 (рис. 6.37) регулируют надежность и силу захвата концов шпагата челюстью, т. е. правильность формы и силу его затяжки. Эту регулировку проводят постепенно от малой затяжки к большей, но без подрезов и обрывов шпагата.

Шпагат зажимается между вращающимся зажимом 21 и неподвижным прижимным диском 23, разрезается – между режущим 19 и противорежущими 24 ножами.

Ножи закреплены так: режущий 19 – болтом на корпусе секции, противорежущие 24 – на вращающемся зажиме как часть его. Для надежного разрезания шпагата нож 19 устанавливают с зазором В=0,5…1,0 мм до дна паза между противорежущими ножами в пределах овального крепежного отверстия.

Рис. 6.37. Рабочие органы для вязки узлов:

а − общий вид; б − секция; 1−тяга секции; 2−секция; 3−ролик; 4−пружина дополнительного прижима; 5−регулировочный болт; 6−кулачок дополнительного прижима; 7−направляющая шпагата; 8−крючок узловязателя; 9−палец; 10−прижим шпагата; 11−отверстие подвески секции; 12 − шестерня зажима; 13−шестерня крючка узловязателя; 14−пружина сжатия челюсти; 15−прижим челюсти; 16−дорожка ролика челюсти; 17−ролик челюсти; 18−ось челюсти; 19−режущий нож; 20−упорная скоба; 21 − вращающийся зажим шпагата; 22−скос зажима; 23−прижимной диск; 24 − противорежущие ножи; 25−гребень прижимного диска; 26−пружина прижимного диска; N−выемка кулачка

Вращающийся зажим 21 обеспечивает удержание шпагата при вязке узла благодаря пружине 26, поджимающей прижимной диск 23 скобой 20.

Направляющую шпагата 5 (рис. 6.38) устанавливают так, чтобы ее скругленный угол 7 находился за корнем пальца 1. Сдвиг направляющей поперек пресс-камеры ведут в пределах крепежных отверстий. При визуальном контроле проверяют, чтобы ветвь 6 шпагата, сходящая с крючка узловязателя под направляющую, после остановки вязального крючка вышла на скругленный угол направляющей для легкости съема шпагата с крючка. Выскакивание ветви из-под направляющей до закрытия челюсти должно быть исключено во избежание захвата этой ветви челюстью и обрыва шпагата на крючке.

Рис. 6.38. Регулировки

пальца (а) и прижима (б):

1−палец;

2−крючок

узловязателя; 3−прижим

шпагата;

4-тяга

прижима; 5 −

направляющая

шпагата; 6 −

ветвь шпагата (перед снятием с пальца

и с направляющей); 7−угол

направляющей; 8−паз

пресс-камеры; 9 и 10-продольный и передний

уголки рамки вязального аппарата

Прижим шпагата 3 тягой 4 поджимает к пальцу 1 замыкающую ветвь шпагата, поданную иглой. Исходное положение прижима регулируют тягой 4 так, чтобы от него до продольного уголка рамки оставался зазор, равный 42мм.

Работа зажима и ножа; взаимодействие их с иглой и крючком узловязателя. Перед началом вращения зажима и крючка узловязателя игла, замыкая тюк, укладывает на прижимный диск ветвь шпагата впереди противорежущих ножей 24 (см. рис. 6.37) и перед скосом 22 вращающегося зажима, чтобы скосом захватить и зажать эту ветвь для вязки узла и для охвата следующего тюка, а ножами отрезать шпагат тюка от бобины. Игла должна точно уложить шпагат на место. Это обеспечивается зазором между корпусом 2 и иглой 1 (рис. 6.39 а).

Рис. 6.39. Взаимодействие иглы с зажимом по ширине (а),

по высоте (б) и по вылету (в) иглы:

1−игла; 2−корпус секции; 3−ролик иглы; 4−гребень прижимного диска; 5−нижняя плоскость прижимного диска

Для надежного попадания под скос зажима замыкающая ветвь шпагата должна быть уложена на прижимной диск с перегибом вниз. Это обеспечивается минимальным зазором 0....2 мм между гребнем 4 и иглой 1 (рис. 6.39 б), а также вылетом иглы 5...10 мм (рис. 6.39 в) ниже нижней плоскости прижимного диска. Обрезка и освобождение обеих ветвей шпагата тюка осуществляются при дальнейшем вращении зажима и его противорежущих ножей.

После остановки вязального аппарата (рис. 6.40) первое же перемещение тюка под действием поршня сформирует узел шпагата на крючке, затянет его и выдернет из челюсти крючка. Крючок узловязателя освободится, все рабочие органы вернутся в исходное положение. Затем цикл будет повторяться.

Тормоз вязального аппарата гасит его инерцию после выключения и обеспечивает фиксацию всех рабочих органов в нормальном исходном положении. Тормозной диск 23 главного вала зажимают неподвижными колодками 26 посредством пружин 27 до момента торможения 50 Нм. При слабом торможении наблюдается вбрасывание иглы по инерции в пресс-камеру и срезается шпилька маховика (без срезания шпильки вязального аппарата). Возможна запрессовка игл.

Рис. 6.40. Вязальный аппарат:

1−лунка; 2−подшипник мерительного колеса; 3−хомут-регулятор; 4−дуга мерителя; 5−корпус аппарата; 6−пружина мерителя; 7−пружина рычага включения; 8−упор собачки; 9−автомат; 10−звездочка с предохранителем; 11−рычаг мерителя; 12−кулачок мерителя; 13−болт рычага мерителя; 14−кулачок прижима шпагата; 15−рычаг привода прижима; 16−нож-зажим; 17 − шестерня привода зажима и вязального крючка; 18−секция; 19−ограничительное кольцо; 20−кулачок дополнительного прижима; 21−валик привода прижимов; 22−главный вал; 23−диск тормоза; 24−рычаг привода игл; 25−тяга игл; 26−колодки тормоза; 27−пружины тормоза; 28−валик дополнительных прижимов; 29−рычаг дополнительного прижима; 30−возвратная пружина дополнительного прижима; 31−тяга прижима; 32−мерительное колесо; 33−прижим шпагата; 34−дополнительный прижим; 35−ограничительные шайбы; 36−ролик мерителя; 37−болт ограничителя

Принцип и рабочий процесс вязки узла шпагатом

Принцип вязки − образование простого узла с одним бантом, выполненного из двух совмещенных вместе концов шпагата, охватывающего тюк.

Этот узел самозатягивается при потягивании ветвей шпагата, охватывающего тюк, в разные стороны, на выходе тюка из пресс-камеры. Узел образуется за один оборот крючка узловязателя при выполнении следующих операций:

а) укладки концов шпагата наискось относительно плоскости вращения крючка узловязателя и закреплении каждой из четырех ветвей (рис. 6.41 а);

Рис. 6.41. Процесс вязки узлов шпагатом:

а − захват шпагата; б −полупетля; в − раскрытие челюсти; г −захват концов шпагата; д − стягивание петли; е −снятие и затяжка готового узла; 1, 2. 3, 4−ветви шпагата; 5−прижим шпагата; 6−палец; 7−направляющая; 8−раскрывающаяся челюсть; 9−крючок узловязателя; 10−зажим

б) формировании закрепляющей петли шпагата на крючке узловязателя путем взаимного перехлестывания ветвей поворотом этого крючка на один оборот (рис. 6.41 а, б, в, г);

в) захвате ветвей с концами шпагата челюстью крючка узловязателя (рис. 6.41 в, г) и частичном протаскивании их в закрепляющую петлю в виде петли-банта; протаскивание выполняется сдергиванием закрепляющей петли с крючка на зажатые в челюсти ветви (рис. 6.41 г, д, е);

г) затяжки закрепляющей петли на банте и снятии узла с крючка путем выдергивания банта из челюсти (рис. 6.41 е).

Рабочий процесс обвязки тюка выполняется в соответствии с описанной схемой и осуществляется следующим образом. После вязки предыдущего тюка ветвь шпагата, остающаяся за иглой, зажата в зажиме 10 и уложена тюком на палец 6. После напрессовки нового тюка и включения вязального аппарата игла завершает охват тюка шпагатом и укладывает вторую ветвь его 4 на палец и в зажим рядом с первой ветвью шпагата; прижим 5 поджимает ветви шпагата к пальцу. Этим обеспечивается правильный захват шпагата крючком 9 узловязателя. Крючок, вращаясь поперек ветвей шпагата, совершает один оборот, захватывает их, снимает с пальца и отводит от него, образуя первоначальную петлю. В конце вращения при подходе к концам шпагата 1 и 4 челюсть 8 крючка раскрывается, захватывает их и зажимает; крючок останавливается. При этом ветвь 2 шпагата удерживается направляющей 7 поперек крючка во избежание захвата ее челюстью. Окончательно узел формируется последующим движением тюка под давлением поршня. Тюк тянет за ветвь 2 шпагата, снимает ею петлю с крючка и затягивает, превращая петлю в закрепляющую. При этом образуется петля-бант Б, затянутая закрепляющей петлей П. За бант челюсти удерживают шпагат при затяжке узла. По достижении нужного усилия затяжки челюсти отпускают шпагат; вязка закончена. Шпагат после ухода иглы перерезается и проходящий через иглу его конец закрепляется в зажиме для следующего тюка.

При стягивании шпагата с крючка ветвь 2, удерживавшаяся направляющей, должна выйти из-под нее для уменьшения вероятности обрыва. Зажим должен удерживать оба конца шпагата от вращения крюком, притормаживать их для получения достаточно больших концов шпагата и петли на узле и направлять в челюсть для захвата. Нож должен перерезать шпагат после отхода иглы и зажатия концов шпагата челюстями. Управление челюстью и зажатие ее осуществляет подпружиненная беговая дорожка за рычажок челюсти. Палец и направляющая крепятся неподвижно, но отрегулированы так, чтобы обеспечивался легкий сход с них ветвей шпагата при вращении крючка и при съеме узла с крючка. Прижим до укладки иглой, замыкающей тюк ветви, должен уйти из-под нее, а после укладки – надежно прижать ветви к пальцу для захвата их крючком узловязателя. Взаимное положение рабочих органов и согласованность их движений обеспечиваются конструкцией и регулировками.

Тюк по выходе из пресс-камеры разжимается и за внутренние ветви 2 и 3 затягивает закрепляющую петлю Д, и на петле образуется бант Е.