Министерство образования и науки Российской Федерации Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

«Хабаровская государственная академия экономики и права» Кафедра логистики и коммерции

Метрология : основы технических измерений

Методические указания по выполнению лабораторной работы для студентов II курса очной и заочной форм обучения специальности 080301 «Коммерция (торговое дело)»

Хабаровск 2010

2

ББК У9(2) – 44

Х12

Метрология: основы технических измерений : методические указания по выполнению лабораторной работы для студентов II курса очной и заочной форм обучения специальности 080301 «Коммерция (торговое дело)» / сост. В. М.

Давыдов, Д. В. Картелев, И. А. Толмачева. – Хабаровск : РИЦ ХГАЭП, 2010. – 28 с.

Рецензент д-р техн. наук, доцент ТОГУ О. Ю. Еренков

Утверждено издательско-

библиотечным советом академии в качестве методических указаний для выполнения лабораторной работы студентами

© Хабаровская государственная академия экономики и права, 2010

3

Содержание

1.Основные понятия о технических измерениях …………….……………………4

1.1.Средства измерений…………………………………...…………………………4

1.2.Метрологическая служба и её деятельность……………………………………5

1.3.Метрологические показатели средств измерения………..…………………….6

1.4.Основы нормирования размерных параметров………………………………...7

1.5.Методы измерений……………………………………………………………….9

1.6.Погрешности измерений…………………………………………………………9

2.Штангенининструменты……………………...…………………………………..11

2.1.Отсчетное устройство штангенинструментов………………………………...12

2.2.Устройство штангенциркуля…………………………………………...………13

2.3.Порядок выполнения работы………….………………………………...…….15

3.Микроинструменты……………………………………………………………….16

3.1.Отсчетное устройство микроинструментов………………………………..…16

3.2.Устройство гладких микрометров……………………………………………..17

3.3.Настройка гладкого микрометра……………………………………………….19

3.4.Порядок выполнения работы………………………………………..…………19

4.Контрольные вопросы…………………………………………………………….21

Библиографический список………………………………………………………....22 Приложения………………………………………….………………………………23

4

1. Основные понятия о технических измерениях

Метрология – наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности.

Нормативно-правовой основой метрологического обеспечения измерений является государственная система обеспечения единства измерений.

Измерение физической величины – совокупность операций по применению технического средства, хранящего единицу физической величины, обеспечивающих нахождение соотношения измеряемой величины с её единицей и получения значения этой величины.

Единица измерения физической величины – физическая величина фиксированного размера, которой условно присвоено числовое значение, равное единице, и применяемая для количественного выражения однородных с ней физических величин.

Измерения производятся как с целью установления действительных размеров изделий и соответствия их требованиям чертежа, так и с целью проверки точности технологического оборудования для предупреждения появления брака.

В Международной системе единиц СИ за единицу длины принят метр. 1м=103мм=106мкм (микрометров).

Истинный размер – размер, полученный в результате обработки, изготовления, значение которого нам неизвестно, хотя оно и существует.

Действительный размер – размер, установленный измерением с допустимой погрешностью.

Линейный размер – числовое значение линейной величины в метрах или его частях.

1.1.Средства измерений

Средство измерения – техническое средство, предназначенное для измерений, имеющее нормированные метрологические характеристики, воспроизводящее и хранящее единицу физической величины, размер которой принимается неизменным в течение известного интервала времени.

Все средства измерений разделяются на эталоны, образцовые меры и рабочие меры.

5

Эталоны предназначены для воспроизведения с наивысшей достижимой точностью и хранения единицы измерения в общегосударственном или международном масштабе (например, эталон метра).

Государственный эталон единицы величины – эталон единицы величины, признанный решением уполномоченного на то государственного органа в качестве исходного на территории Российской Федерации.

Образцовые меры предназначены для хранения единиц измерения и для проверки и градуировки по ним других мер и измерительных приборов (например, концевые меры длины).

Рабочие меры, измерительные инструменты и приборы предназначены для определения действительного значения измеряемой величины с допустимой погрешностью.

1.2.Метрологическая служба и её деятельность

Государственная система обеспечения единства измерений – комплекс нормативных документов межрегионального межотраслевого уровня, устанавливающих правила, нормы, требования, направленные на достижения и поддержания единства измерений в стране, утверждаемых агентством по техническому регулированию и метрологии. Обеспечение единства измерений в стране осуществляется следующими субъектами метрологии:

-Государственной метрологической службой;

-справочными метрологическими службами;

-метрологическими службами федеральных органов исполнительной власти;

-метрологическими службами организаций.

Государственная метрологическая служба (ГМС) – метрологическая служба, выполняющая работы по обеспечению единства измерений в стране на межрегиональном уровне и осуществляющая государственный метрологический контроль и надзор.

Государственная метрологическая служба находится в ведении агентства по техническому регулированию и метрологии. В ГМС входят:

- подразделения центрального аппарата агентства Ростехрегулирования;

6

-органы государственной метрологической службы на территориях республик, автономной области, автономных округов, краев, областей, городов;

-государственные научные метрологические центры.

Государственный метрологический контроль – деятельность,

осуществляемая органом государственной метрологической службы или метрологической службой юридического лица по утверждению типа измерений, поверке средств измерений, по лицензированию деятельности юридических и физических лиц по изготовлению, ремонту, продаже и прокату средств измерения.

Государственный метрологический надзор – деятельность,

осуществляемая органом государственной метрологической службы или метрологической службой юридического лица по надзору за выпуском, состоянием и применением средств измерений, соблюдением метрологических правил и норм, за количеством товаров при продаже, а также за количеством фасованных товаров в упаковке любого вида при их расфасовке и продаже.

Поверка средства измерений – совокупность операций, выполняемых органом государственной метрологической службы с целью определения и подтверждения соответствия средства измерений установленным техническим требованиям.

Калибровка средства измерений – совокупность операций, выполняемых с целью определения и подтверждения действительных значений метрологических характеристик и пригодности к применению средства измерений, не подлежащего государственному метрологическому контролю и надзору.

1.3.Метрологические показатели средств измерения

Измерительный преобразователь – техническое средство, служащее для преобразования измеряемой величины в другую величину или измеряемый сигнал, удобный для обработки, хранения, дальнейшего преобразования, индикации или передачи и имеющее нормированные метрологические характеристики.

7

Шкала средства измерения – устройство для отсчёта показаний прибора, имеющее ряд упорядоченных отметок (штрихов, точек и т.п.), соответствующих определённым значениям измеряемой величины.

Интервал деления шкалы – расстояние между серединами двух соседних отметок (штрихов) шкалы.

Цена деления шкалы – значение измеряемой величины, соответствующее одному интервалу деления шкалы.

Пределы измерения прибора – наибольшее и наименьшее значения измеряемой величины, которые могут быть измерены данным прибором.

Измерительное усилие – усилие, возникающее в процессе измерения на поверхности измеряемого объекта в зоне контакта с измерительными поверхностями прибора.

Погрешность показаний прибора – алгебраическая разность между показанием прибора и действительным значением измеряемой величины.

Точность измерения – качество измерений, отражающее близость к нулю погрешности результата измерений.

1.4. Основы нормирования размерных параметров

Размер – числовое значение линейной величины (диаметр, длина, высота и

т.п.).

Действительный размер – размер элемента, установленный измерением с допустимой погрешностью. Результат измерения зависит от выбранного измерительного средства.

Номинальный размер – размер, относительно которого определяются предельные размеры и который служит также началом отсчёта отклонений [1–6]. Величины номинальных размеров должны соответствовать ГОСТу «Нормальные линейные размеры» [3].

Предельные размеры – два предельно допустимых размера, между которыми должны находиться действительный размер годной детали. Больший из них называется наибольшим предельным размером, а меньший – наименьшим предельным размером. Обозначаются Dmax и Dmin для отверстия и dmax и dmin для вала.

Для того чтоб изделие отвечало своему целевому назначению, необходимо, чтобы его размеры выдерживались между двумя допустимыми предельными

8

размерами (dmax и dmin – наибольшим и наименьшим соответственно), разность которых образует допуск

T dmax dmin .

Допуск TD(Td) является мерой точности изготовления: чем меньше допуск, тем выше точность.

Для удобства на чертежах предельные размеры задаются в виде предельных отклонений от номинального размера: верхнего ES(es) и нижнего EI(ei). Малыми латинскими буквами обозначаются параметры, относящиеся к валу, а большими буквами все что относится к отверстию.

Предельные отклонения есть алгебраическая разность между предельными

размерами и номинальным, т. е. |

|

ES = Dmax – D; |

EI = Dmin – D; |

es = dmax – d; |

ei = dmin – d. |

Тогда допуск отверстия и вала можно выразить в следующем виде: |

|

TD = Dmax – Dmin = ES – EI; Td = dmax – dmin = es – ei.

Предельные отклонения могут быть (+), (-) и равные нулю (нулевое отклонение на чертежах не проставляется).

Нулевая линия – линия, соответствующая номинальному размеру и служащая началом отсчёта отклонений. Она используется для графического изображения схем полей допусков (СПД), от которых отсчитывают в плюс или минус отклонения отверстия и вала, а прямоугольники являются полями допусков деталей.

Допуски на изготовление валов и отверстий указываются на чертежах 3 способами:

в буквенном выражении (поля допусков валов обозначаются малыми латинскими буквами, а отверстий – большими);

в буквенном выражении (поля допусков валов обозначаются малыми латинскими буквами, а отверстий – большими);

числовыми величинами;

числовыми величинами;

комбинированным методом с указанием букв и цифр (в скобках) после номинального размера;

комбинированным методом с указанием букв и цифр (в скобках) после номинального размера;

Сравнение действительного размера с предельными даёт возможность судить о годности детали к эксплуатации или браке – исправимом или

неисправимом: |

|

|

|

для вала: dmax dд |

dmin; |

|

для отверстия: Dmax |

Dд Dmin. |

9

1.5.Методы измерений

Метод измерения – приём или совокупность приёмов сравнения измеряемой физической величины с её единицей в соответствии с реализованным принципом.

Контроль – частный случай измерения, при котором устанавливается соответствие физической величины допускаемым предельным значениям.

Прямое измерение – измерение, при котором количественная оценка измеряемой величины производится непосредственно по показанию прибора.

Косвенное измерение – измерение, при котором количественная оценка измеряемой величины производится косвенно по результатам прямых измерений величин, связанных с измеряемой известными зависимостями (например, определение конусности по результатам измерения диаметров двух сечений и по расстоянию между этими сечениями).

Абсолютные измерения, когда определяются значения всей измеряемой величины непосредственно по показаниям измерительного средства (например, измерения штангенциркулем, микрометром или длиномером).

Относительные измерения, основанные на сравнении измеряемой величины с известным значением меры (например, измерение при помощи индикатора, установленного на нуль и показывающего при измерении величины отклонения размера изделия от размера концевой меры).

Дифференцированный метод измерения характеризуется независимым измерением каждого параметра изделия в отдельности (например, измерение собственно среднего диаметра, шага и половины угла профиля резьбы).

Комплексный метод измерения характеризуется измерением такого диаметра, действительное значение которого отражает погрешности ряда других параметров изделия (например, контроль зубчатых колес методом обкатки при однопрофильном зацеплении).

1.6. Погрешности измерений

Различают два понятия: погрешность самого прибора и погрешность результата измерения, осуществляемого при помощи этого прибора.

10

Погрешность измерительного прибора может быть вызвана несовершенством его конструкции, неточностью изготовления и сборки, а также его износом в процессе эксплуатации.

Погрешность результата измерения является суммарной. Она может состоять из погрешности: применяемых средств измерения; метода измерения; установочной меры и самой установки по ней прибора; вызываемой отклонением температуры измерения от нормальной температуры (20 C); измерительной силой прибора и непостоянством этой силы; отсчёта показаний средств измерений.

Различают две категории погрешностей – систематические и случайные. Систематическими называются погрешности, постоянные по величине и

знаку или изменяющиеся по определённому закону в зависимости от характера неслучайных факторов (например, из-за неточной настройки измерительного прибора, в результате отклонений рабочей температуры от нормальной, из-за ошибки установочной меры и неправильно градуированной шкалы и т.п.).

Случайными называются непостоянные по величине и знаку погрешности возникающие от случайных факторов (например, от измерительного усилия, от неточной установки деталей на измерительную позицию, погрешность самого прибора и т.д.).

Случайные погрешности, в отличие от систематических, заранее предусмотреть и устранить невозможно. Поэтому для уменьшения случайных погрешностей измерения, производят повторные измерения и за действительный размер принимают средний размер в lср из результатов повторных измерений:

|

n |

|

|

|

li |

|

|

lср |

i 1 |

, |

|

n |

|||

|

|

где li – случайный размер; n – число повторных измерений.

11

2. Штангенининструменты

Штангенинструменты являются измерительными средствами, широко применяемыми в промышленности.

К основным штангенинструментам относятся:

штангенглубиномеры, предназначенные для измерения глубины отверстий, пазов, расстояний между плоскостями до 500 мм (рисунок 1);

штангенглубиномеры, предназначенные для измерения глубины отверстий, пазов, расстояний между плоскостями до 500 мм (рисунок 1);

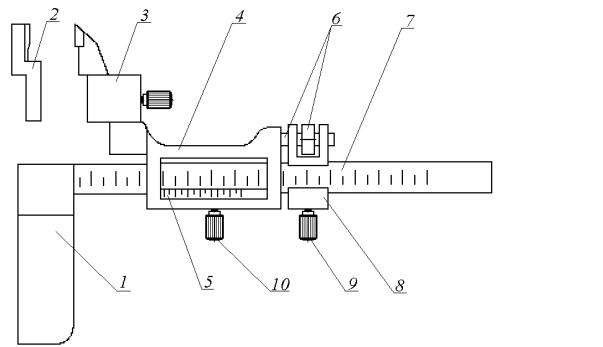

Рисунок 1 – Штангенглубиномер

1 – основание; 2 – зажим рамки; 3 – рамка; 4 – зажим рамки микрометрической подачи; 5 – рамка; 6 – штанга; 7 – гайка и винт микрометрической подачи; 8 – нониус

штангенрейсмассы, предназначенные для разметки и измерения высоты изделий до 2500 мм (рисунок 2);

штангенрейсмассы, предназначенные для разметки и измерения высоты изделий до 2500 мм (рисунок 2);

штангенциркули, предназначенные для измерения наружных и внутренних размеров до 4000 мм (рисунок 4).

штангенциркули, предназначенные для измерения наружных и внутренних размеров до 4000 мм (рисунок 4).

12

Рисунок 2 – Штангенрейсмасс

1 – основание; 2 – измерительная ножка; 3 – разметочная ножка; 4 – рамка; 5 – нониус; 6 – винт и гайка микрометрической подачи; 7 – штанга; 8 – рамка микрометрической подачи; 9 – зажим рамки микрометрической подачи; 10 – зажим подвижной рамки

Метод измерения штангенинструментами: абсолютный, контактный. Предельные погрешности штангенинструмента при измерении размеров от

1 до 500 мм составляют 80 – 300 мкм.

2.1. Отсчётное устройство штангенинструментов

Отсчётным устройством в штангенинструментах является линейный нониус. Это приспособление позволяет отсчитывать дробные доли интервала делений основной шкалы.

Нониусы изготовляются с величиной отсчёта (цена деления нониуса) 0,1 и 0,05 мм.

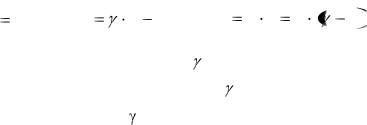

Простейшую шкалу нониуса с интервалом b=0,9 мм и ценой деления i=0,1

мм можно получить, если разделить девять делений основной шкалы с интервалом деления c=1 мм на десять равных частей (рисунок 3). При совмещении нулевых делений первое деление нониуса сместится (отстанет) от первого деления основной шкалы на 0,1 мм, второе деление на 0,2 мм и т.д., а

13

десятое деление нониуса, сместившись на 1 мм, совпадает с девятым делением основной шкалы.

Расчёт нониуса производится следующим образом. По заданному интервалу деления основной шкалы «c», величине отсчёта по нониусу «i», количеству делений основной шкалы, соответствующему одному делению шкалы нониуса «  » (модуль нониуса), определяют число «n» делений нониуса, интервал «b» деления шкалы нониуса и длину «l» шкалы нониуса:

» (модуль нониуса), определяют число «n» делений нониуса, интервал «b» деления шкалы нониуса и длину «l» шкалы нониуса:

n |

|

c |

; |

b |

c i; |

|

l n b n |

i . |

|

|

|

||||||

|

|

i |

|

|

|

|

|

|

Например, при i=0,1 мм; c=1 мм и |

=1 – число делений n=10, интервал |

|||||||

деления b=0,9 мм и длина шкалы l=9 мм, при |

=2 имеем b=1,9мм и l=19мм. Из |

|||||||

этого примера |

видно, |

что при |

=2 и |

той |

же величине |

интервала деления |

||

основной шкалы интервал деления шкалы нониуса увеличивается, что облегчает отсчет (рисунок 3).

Чтение показаний на штангенинструменте производится следующим образом. Целое число миллиметров отсчитывается по основной шкале слева направо нулевым штрихом нониуса. Дробная величина определяется умножением цены деления на порядковый номер штриха нониуса (не считая нулевого), совпадающего со штрихом основной шкалы (рисунок 3).

Для ускорения отсчета на штангенинструментах приводятся цифры нониуса, обозначающие доли миллиметра.

При внутренних измерениях к показаниям штангенциркуля прибавляется толщина губок, указанная на них.

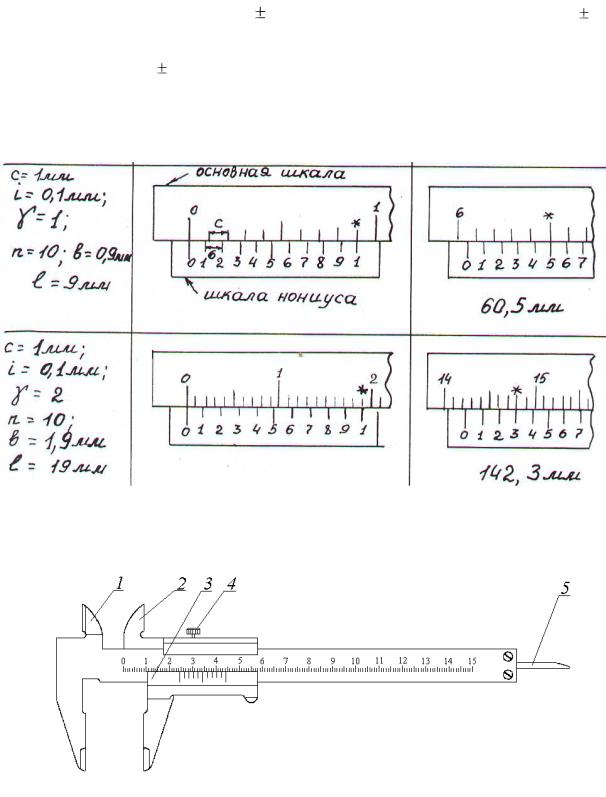

2.2. Устройство штангенциркуля

На рисунке 4 показаны штангенциркуль ШЦ-IТ с двусторонним расположением измерительных губок – 1 и – 2. Верхняя пара предназначена для внутренних измерений, нижняя – для наружных. Верхние губки расположены относительно основной шкалы и шкалы нониуса так, что при измерении внутренних размеров отсчёт ведётся от нуля, как и при измерении наружных размеров. Линейка – 5 служит для измерения глубины. Рамка со шкалой нониуса обозначена цифрой – 3. Основная шкала нанесена на штанге, для закрепления рамки нониуса служит зажим – 4.

14

Штангенциркули типа ШЦ-I выпускаются с пределами измерений 0–125 мм и с величиной отсчёта по нониусу 0,1 мм.

Погрешность показаний штангенциркулей с величиной отсчёта по нониусу 0,05 мм не должна превышать: 0,05мм , а с величиной отсчёта 0,1 мм: 0,1 мм. Для штангенциркулей больших размеров (1 000 – 2 000 мм) погрешность не должна превышать 0,2 мм.

Характеристика |

Нулевое положение |

Пример отсчёта |

|

нониуса |

|||

|

|

||

|

|

|

Рисунок 3 – Пример отсчёта по шкале нониуса

Рисунок 4 – Штангенциркуль ШЦ - 1

15

2.3.Порядок выполнения работы

1.Выполнить эскиз измеряемой детали и построить СПД согласно указанных нормируемых характеристик.

2.Привести метрологические данные прибора.

3.Выполнить эскиз измеряемой детали и построить СПД согласно указанных нормируемых характеристик.

4.Привести метрологические данные прибора.

5.Измерить штангенциркулем наружные и внутренние размеры цилиндрической детали.

6.Данные измерений свести в таблицу и дать заключение о годности размерных параметров к эксплуатации.

7.Работу оформить в виде отчёта (Приложение Б). Работа выполняется в течение 2 аудиторных часов.

16

3.Микроинструменты

ВРоссии выпускаются следующие микрометрические инструменты:

1) микрометры гладкие для измерения наружных размеров деталей в пределах от 0 до 600 мм, интервал через 25 мм до 300 мм и через 100 мм после

300 мм, перемещение микровинта 25 мм (рисунок 5);

2) нутромеры микрометрические для измерения внутренних размеров от 50

до 10000 мм;

3)глубиномеры микрометрические с пределом измерения от 0 до 100 мм;

4)специальные микрометры – часовые, листовые, трубные, резьбовые,

зубомерные и др.

Метод измерения микроинструментами абсолютный, контактный.

Предельная погрешность микрометров зависит от верхних пределов измерения и может составлять 3 мкм для микрометров с пределом измерения

0–25 мм, 5 мкм для микрометров с пределом измерения 25–50 мм и для микрометров с пределом измерения 400–500 мм до 49 мкм.

3.1. Отсчётное устройство микроинструментов

Микрометрические измерительные инструменты основаны на использовании микрометрической пары, позволяющей преобразовывать вращательное движение микровинта – 1 (рисунок 5).

Отсчетное устройство микрометрических инструментов состоит из двух шкал – продольной – 2 и круговой – 3 (рисунок 6). Продольная шкала имеет два ряда штрихов, обычно с интервалом деления в 1 мм, расположенных по обе стороны продольного штриха и сдвинутых относительно друг друга на 0,5 мм.

Оба ряда штрихов образуют, таким образом, одну продольную шкалу с ценой деления 0,5 мм, равной шагу микровинта.

17

Круговая шкала обычно имеет интервал деления b=0,75-1 мм. Число делений n круговой шкалы определяется по формуле

n |

c |

0,5 |

50дел., |

||

|

|

|

|||

i |

0,01 |

||||

|

|

||||

где c = 0,5 мм – интервал деления продольной шкалы; i – цена деления круговой шкалы, являющейся ценой деления инструмента (обычно i = 0,01 мм).

При повороте на одно деление микрометрический винт 1, соединенный с барабаном – 3, перемещается вдоль оси на 150 шага, т.е. 0,5 мм: 50 = 0,01 мм.

Чтение показаний на микроинструменте производится следующим образом:

целое число миллиметров и половину миллиметра отсчитывают краем скоса барабана – 3 по продольной шкале – 2, а сотые доли миллиметра определяют по порядковому номеру штриха барабана – 3, совпадающего с продольным штрихом стебля – 2 (рисунок 6).

3.2. Устройство гладких микрометров

Гладкий микрометр состоит из следующих основных деталей (рисунок 5):

скобы – 3, неподвижной измерительной пяты – 5, подвижного измерительного стержня – 4, связанного посредством гайки – 9 с барабаном – 2, на котором имеется 50 делений, стебля с продольной шкалой – 1, стопорного устройства – 7

и трещотки – 6 для обеспечения постоянства измерительного усилия, которое обычно колеблется в пределах 500–900 г (5 – 9 н).