5594

.pdf

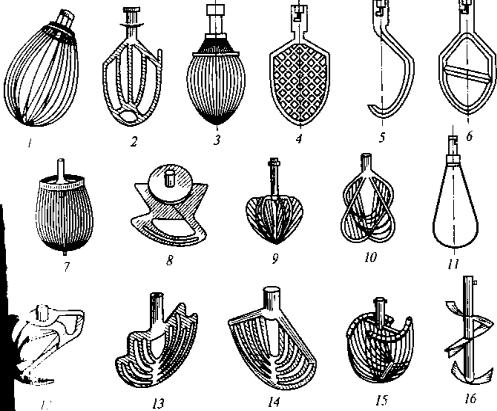

Рисунок 32 – Взбиватели с вертикальной осью вращения для производства кондитерских масс: 1, 3, 7, 9, 11, 15 – прутковые; 2, 4, 13, 14 – плоскорешётчатые; 5 – крюкообразные; 6 – рамные; 8,10 – сдвоенные плоскорешётчатые; 12 – фигурные; 16 – лопастные

Плоскорешётчатые взбиватели 2, 4, 13, 14, сдвоенные плоскорешётчатые 8, 10 и фигурные 12 применяют в основном для взбивания густых смесей (сливочный крем, заварное тесто и др.). Крюкообразные 5 и рамные 6 взбиватели используют для замешивания плотного теста. Лопастные взбиватели 16 применяют для взбивания густых смесей (сливочного крема, творожного крема, полуфабриката для песочного теста и др.). Состоит лопастной взбиватель из основного стержня, к которому приварены лопасти с постоянным шагом.

На предприятиях общественного питания применяют взбивальные машины МВ-6, MB-10, МВ-35М, МВ-35/21, МВ-60, МТВ-60, МВУ-60 и механизмы MB, МВП II-1, МКР-25 (Польша) и ряд других машин и механизмов.

На предприятиях общественного питания применяют взбивальные машины МВ-6, MB-10, МВ-35М, МВ-35/21, МВ-60, МТВ-60, МВУ-60 и механизмы MB, МВП II-1, МКР-25 (Польша) и ряд других машин и механизмов.

111

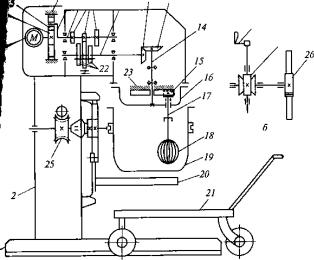

Машина МВ-35 (2М) имеет основание 21 (см. рисунок 33), станину 18 и головку 15, которые соединены между собой болтами и штифтами. В головке 15 смонтированы привод, механизм регулирования скорости вращения рабочего органа и пульт управления машиной. Эти механизмы закрыты съёмной алюминиевой крышкой, закрепляемой двумя винтами.

Привод состоит из электродвигателя 14, установленного на сварном кронштейне, клиноремённого вариатора скорости и планетарного механизма. На валу электродвигателя закреплён винтом нижний ведущий полушкив 13. Верхний ведущий полушкив 12 соединён с полушкивом 13 с помощью шлицевого соединения, поджат пружиной 11 и закреплён винтом. Через маслёнку в полость между шкивами подаётся смазка. Для предотвращения вытекания смазки установлено резиновое кольцо.

Рисунок 33 – Принципиальная и кинематическая схема взбивальной машины МВ-35 (2М): 1 – бачок; 2 – взбиватель; 3 – стакан; 4 – сухари вилки; 5 – ходовой винт; 6 – маховик; 7 – механизм регулирования скорости; 8, 9 – полушкивы ведомого шкива; 10 – клиновой ремень; 11 – пружина; 12, 13 – полушкивы ведущего шкива; 14 – электродвигатель; 15 – головка; 16 – коническая передача; 17 – рукоятка; 18 – станина; 19 – ходовой винт; 20 – гайка; 21 – основание; 22 – неподвижное солнечное колесо; 23 – шестерня-сателлит; 24 – водило; 25 – зубчатое колесо; 26 – гильза; 27 – вал; 28 – крышка; 29 – шестерня; 30 - шарикоподшипник; 31 – приводной вал

Планетарный механизм состоит из крышки, в которую запрессована полая опора. На опоре на двух радиальных подшипниках установлен литой корпус водила 24. Причём нижний подшипник помещён в стакан 3. Водило закреплено на опоре в осевом направлении резьбовой втулкой, которая через

112

промежуточную втулку запирает внутренние обоймы подшипников. Внутри опоры на радиальных шарикоподшипниках 30 с защитной шайбой установлен приводной вал 31. На шлицевых концах вала находятся: на нижнем – шестерня 29, на верхнем – верхний ведомый полушкив 9 и нижний ведомый полушкив 8 с обоймой и радиальным шарикоподшипником с защитной шайбой. В полость полушкива 8 через маслёнку подаётся смазка. К водилу 24 болтами и штифтом присоединена литая алюминиевая крышка 28. В крышке и водиле выполнена совместная расточка, в которой на двух радиальных подшипниках установлен выходной рабочий вал 27, причём нижний подшипник находится в стакане. На валу 27 смонтированы: на верхнем шлицевом конце — шестерня-сателлит 23, в середине вала 27 на шпонке — зубчатое колесо 25 и на нижнем конце посредством штифта — гильза 26. От осевого перемещения вал 27 удерживает крышка, в которой установлена резиновая манжета. Манжета вместе с пластмассовым колпаком служит для защиты от вытекания масла. Зубчатое колесо находится в зацеплении с шестерней 29, а шестерня-сателлит 23 с солнечным колесом 22, которое крепится к нижнему торцу крышки болтами и штифтом. Для защиты от вытекания смазки из зубчатой передачи служит поддон, который закреплён на водиле 24 винтами. Для уравновешивания планетарного механизма на водиле закреплён противовес. В гильзу 26 выходного вала 27 устанавливают взбиватель 2 и штифтом заводят в байонетный паз. По гильзе перемещается втулка, которая блокирует выпадение взбивателя в процессе работы машины. От проворачивания втулку удерживает фиксатор, входящий в шпоночный паз. Бачок 1 устанавливается на штыри кронштейна. Подъём и опускание бачка 1 осуществляют ручным приводом с помощью рукоятки 17. При этом через коническую зубчатую передачу 16 вращение сообщается ходовому винту 19. Гайка 20, зафиксированная от поворота пазом платформы, перемещается по ходовому винту, увлекая за собой платформу, кронштейн и бачок. Бачок перемещается вверх до упора. Ходовой винт вращается в чугунном корпусе и опирается на упорный подшипник. Машина снабжена автоматическим выключателем, который обеспечивает защиту электрооборудования машины от токов короткого замыкания.

Машина MB-60 состоит из чугунной плиты, станины электродвигателя, коробки скоростей, двух планетарных передач и одной конической, бачка, механизма его подъёма и опускания. В комплект машины входит тележка для транспортировки бачка с продуктом.

113

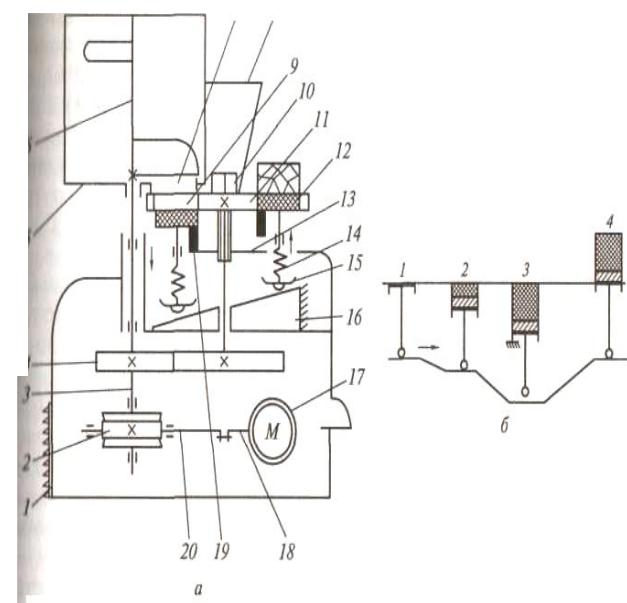

На чугунной фундаментной плите 1 (см. рисунок 34) смонтирована пустотелая чугунная станина 2 прямоугольного сечения. Вместе со станиной отлиты направляющие для перемещения кронштейна 20, поднимающего бачок 19. В верхней части станины установлен электродвигатель 3, передающий движение планетарной передаче. На вал электродвигателя насажена шестерня 4, приводящая во вращение три шестерни-сателлита 5, оси которых закреплены в корпусе водила 7. Шестерни-сателлиты 5, обкатываясь вокруг неподвижного солнечного колеса 6, приводят во вращение водило 7, которое передаёт вращение верхнему валу 8 коробки скоростей 10. В корпусе коробки скоростей установлены верхний вал с жестко закреплёнными тремя шестернями 9 разного диаметра и нижний шлицевой вал 11. По нижнему шлицевому валу с помощью механизма переключения скоростей перемещается блок колес 22, который входит в зацепление с одной из шестерён на верхнем валу. На консоль шлицевого вала насажена коническая шестерня 12, передающая вращение через коническое колесо 13 вертикальному приводному валу 14. От вертикального вала через планетарную передачу (водило 16, рабочий вал 17, шестерня-сателлит 15 и солнечное колесо 23 получает сложное планетарное движение взбиватель 18. Для подъёма и опускания бачка предусмотрен механизм состоящий из маховика 24, червячного редуктора 25 и реечной пары 26.

Рисунок 34 – Взбивальная машина МВ-60: а – принципиальная и кинематическая схема; б – кинематика подъёма бачка: 1 – плита; 2 – станина; 3 – электродвигатель; 4 – шестерня; 5 – шестерня-сателлит; 6 – солнечное колесо; 7 – водило; 8 – верхний вал; 9 – шестерни; 10 – коробка скоростей; 11 – нижний вал; 12, 13 – конические шестерня и колесо; 14 – главный приводной вал; 15 – шестерня-сателлит; 16 – водило; 17 – рабочий вал; 18 – взбиватель; 19 – бачок; 20 – кронштейн; 21 – подкатная тележка; 22 – блок колес; 23 – солнечное колесо; 24 – маховик; 25 – червячный редуктор; 26 – реечная пара

114

Принцип действия заключается в следующем: вращение от вала электродвигателя передаётся шестерне, трём шестерням-сателлитам, водилу и верхнему валу коробки скоростей. Далее от одной из трёх пар зубчатых цилиндрических передач вращение получают главный приводной вал, водило, рабочий вал с шестерней-сателлитом и взбивателем. В результате взбиватель совершает сложное движение, вращаясь вокруг своей оси и вокруг оси бачка.

Основные технические характеристики взбивальных машин представлены в таблице 19.

Таблица 19 – Технические характеристики взбивальных машин

Показатель |

МВ-60 |

МВ-35(2М) |

|

|

|

Вместимость бачка, л |

60 |

35 |

|

|

|

Мощность |

2,2 |

0,75 |

электродвигателя, кВт |

|

|

|

|

|

Частота вращения |

21-96 |

60 – 185 |

приводного вала, мин-1 |

|

|

Частота вращения |

70-316 |

200 – 625 |

взбивателя, мин-1 |

|

|

|

|

|

Габаритные размеры, мм: |

|

|

- длина |

1105 |

750 |

- ширина |

650 |

530 |

- высота |

1300 |

1180 |

|

|

|

Масса, кг |

400 |

175 |

|

|

|

Вопросы для самоконтроля

1.Какой формы рабочие органы используются во взбивальных машинах? Какое движение они совершают?

2.Какое принципиальное устройство взбивальных машин?

3.Каковы правила эксплуатации взбивальных машин?

4.Объясните назначение и область применения взбивальной машины МВ-

60.

5.Объясните назначение и область применения взбивальной машины МВ-

35(2М).

115

18. ИЗУЧЕНИЕ РАБОТЫ, УСТРОЙСТВА И ПРАВИЛ ЭКСПЛУАТАЦИИ КОТЛЕТОФОРМОВОЧНОЙ

МАШИНЫ МФК-2240

ЦЕЛЬ РАБОТЫ

1.Изучение конструкции и принципа работы котлетоформовочной машины МФК – 2240.

2.Освоение правил эксплуатации машины.

3.Обработка результатов исследований.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ.

1.Изучить теоретический материал.

2.Вычертить принципиальную схему котлетоформовочной машины в масштабе 1,5:1, используя миллиметровую бумагу формата А4.

3.Ответить на контрольные и дополнительные вопросы.

КРАТКИЙ ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ

Основными способами деления продуктов на порции являются дозирование и формование.

Дозирование — это деление продуктов на части, одинаковые по геометрическим размерам, массе или объёму без придания им заданных форм. Дозируют сыпучие, жидкие, фаршеобразные, вязкопластичные и другие продукты.

Формование — это придание порциям заданной формы и заданных геометрических размеров, которые должны сохраняться у полученных изделий при дальнейшей технологической обработке.

На предприятиях питания используют в основном технологические машины, осуществляющие сдвоенный дозировочно-формовочный процесс, т. е. делят продукты на порции заданной массы и придают им определённую геометрическую форму. Сдвоенному дозировочно-формовочному процессу могут быть подвергнуты продукты, хорошо сохраняющие приданную им форму, например изделия из теста, мясного, рыбного, овощного, крупяного и картофельного фаршей, сливочное масло и маргарин и т. п. Жидкие и сыпучие продукты можно только дозировать или фасовать.

116

На предприятиях общественного питания используют дозировочноформовочные машины, обрабатывающие продукты давлением. По функциональному назначению дозировочно-формовочное оборудование классифицируют на следующие группы: машины для формовки котлет; машины для формовки вареников и пельменей; тестораскаточные машины; делители масла; машины для деления теста и округления порций; дозаторы крема и т.д.

Машины для формовки котлет представлены котлетоформовочной машиной МФК-2240. Она предназначена для формования и односторонней панировки изделий из мясного, рыбного, картофельного фаршей, а также манных биточков круглой формы. Машина настольного типа, состоит из корпуса, электродвигателя, червячного редуктора, крышки стола с загрузочным бункером, шнека-питателя, формующего стола, бункера для панировочных сухарей и приёмного лотка. Рабочим органом машины является формующий стол 11 (см. рисунок 35) с тремя круглыми отверстиями-ячейками 9. Стол закреплён на вертикальном полом валу, внутри которого установлена тяга механизма регулирования массы формуемого изделия. Над столом располагаются два загрузочных устройства

— цилиндрический бункер 5 для фарша и конический бункер 8 для панировочных сухарей. Бункер для фарша установлен на крышке формующего стола. Внутри бункера расположен шнек-питатель 6, нагнетающий фарш из бункера в отверстия-ячейки 9 формующего стола. В ячейках формующего стола расположены рабочие инструменты машины — поршни 12, которые при вращении стола совершают возвратнопоступательное движение. Элементами рабочего инструмента считают также кромки ячеек формующего стола и кромки окна 7 бункера, которые отд еляют порцию фарша от основной массы.

Рабочие органы машины приводятся в действие от электродвигателя 17, установленного внутри корпуса 1. Вал 18 электродвигателя телескопически соединён с валом 20 червячного редуктора 2, от которого приводится во вращение шнек-питатель 6. Вращательное движение формующему столу передаётся через цилиндрическую передачу 4, одно из колес которой закреплено на валу шнека-питателя 6, а другое — на полом валу формующего стола 11.

117

Поршням, расположенным в ячейках формующего стола 11, возвратнопоступательное движение сообщается торцевым диском-копиром 16, представляющим собой ступенчатое кольцо, закреплённое на станине.

Рисунок 35 – Котлетоформовочная машина МФК-2240: а – принципиальная схема; б - циклограмма движения поршня формующего стола; 1 – корпус; 2 – червячный редуктор; 3 – вал шнека-питателя; 4 – цилиндрическая передача; 5 – бункер для фарша; 6 – шнек-питатель; 7 – отверстие в бункере; 8 – бункер для сухарей; 9 – отверстие-ячейка; 10 – регулировочный винт; 11 – формующий стол; 12 – поршень; 13 – планка; 14 – пружины; 15 – толкатель; 16 – торцевой копир; 17 – электродвигатель; 18 – вал электродвигателя; 19 – упор; 20 – вал червячного редуктора

118

На рабочую поверхность диска-копира опираются толкатели 15 поршней. При вращении стола толкатели скользят по диску-копиру, а поршни благодаря пружинам 14 поднимаются или опускаются в ячейках в соответствии с профилем диска-копира.

Машина снабжена механизмом регулирования массы формуемого изделия. Регулирование достигается путём изменения положения поршня в ячейке формующего стола. Для этого имеется регулировочный винт 10, планка 13 и упор 19, ограничивающие движение поршня вниз. Нижнее положение поршня зависит от установки планки, которая меняет своё положение при вращении регулировочного винта. Направление вращения винта указано на его головке буквами: «М» – меньшая масса, «Б» – большая масса. В состав разгрузочного устройства входят сбрасыватель и приёмный лоток, плоскость которого установлена на уровне формующего стола. Все детали машины объединены общим корпусом 1.

Принцип действия. При включении электродвигателя машины формующий стол с поршнями и шнек-питатель приводятся во вращение. В процессе вращения формующего стола каждый поршень за один оборот опускается дважды (рисунок 35, б): первый paз (положение 2), когда ячейка с поршнем находится под бункером с панировочными сухарями, и второй раз (положение 3), когда поршень располагается под бункером с фаршем и ячейка стола со впадает с отверстием бункера. Во время первого опускания на глубину 1,5... 2 мм на поршень насыпаются сухари, а при втором – пространство над поршнем заполняется фаршем, нагнетаемым из бункера шнеком-питателем. При дальнейшем вращении формующего стола кромки ячеек и окна бункера отрезают порцию фарша, уплотняют её и заполняют весь объём ячейки.

Последующее движение стола вызывает перемещение толкателя поршня по участку подъёма на диске-копире, в результате чего поршень с отформованным изделием поднимается на один уровень с поверхностью стола (положение 4). Здесь на отформованное изделие нажимает сбрасыватель, сталкивая изделие с поверхности поршня и стола на разгрузочный лоток. После этого оператор с помощью специальной лопатки снимает отформованное изделие с разгрузочного лотка и укладывает его не панированной стороной на посыпанный панировочными сухарями противень.

Правила эксплуатации котлетоформовочной машины. Перед началом работы проверяют правильность установки рабочих органов, исправность

119

машины и наличие заземляющего провода. Затем загружают бункеры машины панировочными сухарями и фаршем. Рядом с машиной на столе устанавливают противни, посыпанные панировочными сухарями.

После этого включают электродвигатель и выполняют формование пятишести изделий, взвешивают их на контрольных весах и в случае необходимости регулируют массу формуемых изделий с помощью регулировочного устройства. Регулирование осуществляется при включенном электродвигателе машины путем вращения регулировочного винта в ту или другую сторону. Неполновесные изделия помещают в бункер для фарша. В случае неполного заполнения фаршем надпоршневого пространства машину останавливают, убеждаются в наличии фарша в бункере и при необходимости добавляют его. В процессе работы машины следует периодически проверять массу формуемых изделий и по мере необходимости регулировать её. После окончания работы машину выключают и снимают все рабочие органы для санитарной обработки. Для этого отвинчивают гайки крепления шнека-питателя и рабочего стола, а также винты крепления крышки стола. Затем снимают шнек-питатель, крышку стола с загрузочным бункером, формующий стол с поршнями и тщательно промывают их горячей водой. Наружные поверхности машины под бункером и формующим столом также промывают горячей водой и протирают насухо. Рабочие поверхности формующего стола, ячеек поршней, шнека-питателя, крышки стола и дорожку копира после просушивания смазывают пищевым жиром. Растительное масло для смазки использовать не рекомендуется. Общую санитарную обработку машины следует проводить не реже 2—3 раз в неделю. Полную разборку машины для профилактического осмотра и ремонта осуществляют в соответствии с инструкцией по эксплуатации и уходу за машиной. К обслуживанию машины допускаются лица, прошедшие соответствующий инструктаж по правильным приёмам работы на машине и ознакомившиеся с инструкцией по эксплуатации и уходу за машинами данного вида.

В таблице 20 представлены основные технические характеристики котлетоформовочной машины.

120