ударно поворотный способ бурения шпуров

.docxМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Российский государственный геологоразведочный университет

имени Серго Орджоникидзе

Реферат

На тему: ударно поворотный способ бурения шпуров.

Выполнил:

студент группы: РМ-18-1

Мишин Иван Алексеевич

Ф.И.О.

Проверил: доц. Яшин В.П.

_____________________

Оценка

_____________________

Дата

Москва 2022

Ударно-поворотное бурение представляет собой разрушение горной породы, производимое под воздействием вонзающегося в породу при ударе породоразрушающего инструмента с последующим его поворотом на определенный угол. В отличие от ударно-вращательных способов бурения долото не крутится вокруг своей оси, постоянно находясь в контакте с породой за счет постоянной осевой нагрузки, а лишь поворачивается на заданное количество градусов. Поворот осуществляется не одновременно с ударом, а после него, за счет чего сначала в природном агрегате образуются трещины, а затем сектора породы откалываются или срезаются стружкой.

Механизмы, которые обеспечивают движения удара и движения поворота, независимы друг от друга. Это позволяет увеличить крутящий момент на породоразрушающем инструменте и повысить эффективность процесса. Буровые установки для ударно-поворотного бурения в этой схеме независимых механизмов используют превмоударник, а для непосредственного воздействия на забой применяются фрезерные долота, армированные твердосплавными элементами. Угол заострения твердосплавных лезвий или резцов напрямую влияет на скорость и эффективность бурения. При этом необходимо понимать, что это оборудование существенно отличается от используемого в ударно-вращательном бурении.

Основными параметрами, влияющими на эффективность ударно-поворотного бурения, являются частота ударов и сила (энергия), с которой они наносятся. Также большое значение имеют показатели осевого усилия и значение угла, на который поворачивается породоразрушающий инструмент. В большинстве случаев показатель угла не превышает 10-20°. Чем больше глубина скважины, тем ниже механическая скорость такого бурения.

Удаление частиц выбуренной породы при ударно-поворотном бурении производится за счет использования сжатого воздуха или воды.

Использование ударно-поворотного способа бурения целесообразно при проведении буровых работ в крепких абразивных породах, при проведении мероприятий по добыче полезных ископаемых.

При ударно-поворотном бурении шпуров и скважин применяют пневматические бурильные молотки (перфораторы).

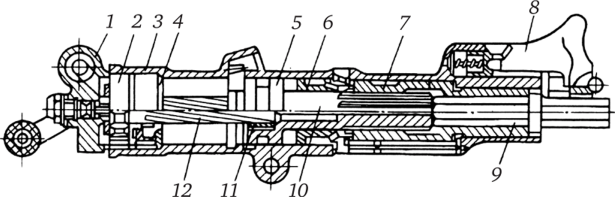

Бурильные молотки работают на энергии сжатого воздуха и имеют следующие конструктивные элементы: стальной цилиндр 3 с поршнем 5, воздухораспределительное устройство 1 с клапаном 2 и поворотный механизм с винтовым стержнем 12.

Под давлением сжатого воздуха поршень со штоком 10 совершает поступательно-возвратное движение с частотой 1700—3000 ударов в минуту, нанося удары по торцу бура 9, удерживаемого буродержа- телем 8.

Клапан 2 воздухораспределительного устройства обеспечивает поочередное поступление сжатого воздуха в левую и правую части цилиндра. Положение клапана меняется автоматически за счет сжатого воздуха в полости цилиндра по ходу движения поршня. В конце его переднего хода задняя часть цилиндра через выхлопное отверстие сообщается с атмосферой. Происходит выхлоп сжатого воздуха, под давлением которого совершался рабочий ход поршня. Дальнейшее его движение вперед вызывает сжатие воздуха в передней части цилиндра. Сжатый воздух из передней части по каналам в его корпусе, поступая в воздухораспределительную коробку, меняет положение клапана 2, и поршень идет назад.

При обратном ходе шлицы поршневой гайки 11 стремятся повернуть винтовой стержень 12 вправо, чему препятствует храповичный механизм головки винтового стержня 4.

При обратном ходе поршень с поворотной гайкой, поворотной втулкой 6, патроном 7 и буром поворачивается влево. За один ход поршня бур поворачивается на 15—40°. При рабочем ходе поршня под действием шлицов поршневой гайки перемещается влево винтовой стержень. Буровая мелочь удаляется из шпура водой, сжатым воздухом, отсасыванием.

Рисунок 1. Общая схема перфоратора.

В подземных выработках и открытых разработках на больших глубинах разрешается применять либо только мокрое бурение с осевым или боковым подводом воды, либо сухое пылеулавливание. На верхних горизонтах карьеров при разбуривании негабаритных отдельностей допускается удаление буровой мелочи сжатым воздухом.

При осевом подводе вода по стальной трубке, проходящей по оси молотка сквозь винтовой стержень, поршень и шток, поступает в канал бура и далее в шпур, вымывая из него буровую мелочь.

При боковом подводе вода для промывки шпура, минуя буровой молоток, посредством муфты подводится непосредственно к хвостовику бура, который в данном случае делается на 60—70 мм длиннее обычного для посадки промывочной муфты. При этом способе исключается возможность проникновения воды в цилиндр бурового молотка, обеспечивается надежная промывка глубоких шпуров. Молотки с боковым подводом воды имеют в марке индекс Б (например, ПР-27ВБ).

При отсосе удаление пыли обеспечивается эжектором пылеуловителя. Диаметр канала буровой штанги и пылеотводящей трубки молотка увеличивается до 12—13 мм. Эжектор создает вакуум до 53 кПа. Крупная буровая пыль при входе в пылеуловитель выпадает в бункер, а мелкая задерживается фильтром и сбрасывается в бункер вибратором.

Сводная таблица характеристик Перфораторов.

Марка перфоратора |

Назначение переносных (ручных) перфораторов |

Энергия удара, Дж |

Частота ударов, с-1 |

Крутящий момент, Нм |

Удельный расход воздуха, м3-с-1-кВт-1 |

Номи нальное давление воздуха, МПа |

Размеры хвостовика, мм |

Масса, кг |

ПП 36В (ПР 20В) |

Для бурения горизонтальных и наклонных шпуров диаметром 32—40 мм с пневмоподдержкой в породах мягких и средней крепости. Глубина бурения до 2 м |

36 |

38,33 |

20 |

0,029 |

0,5 |

22x108 |

24 |

ПП 54В (ПР 27В) |

Для бурения горизонтальных и наклонных шпуров диаметром 40—46 мм с пневмоподдержкой в породах мягких и средней крепости. Глубина бурения до 4 м |

54 |

38,33 |

29,43 |

0,029 |

0,5 |

25x108 |

31,5 |

ПП 54ВБ (ПР 27ВБ) |

То же, с боковой промывкой |

54 |

38,33 |

29,43 |

0,029 |

0,5 |

25x108 |

31,5 |

ПП 63В (ПР ЗОВ) |

Для бурения горизонтальных и наклонных шпуров диаметром 40—46 мм с пневмоподдержкой в породах средней крепости и крепких с центральной промывкой. Глубина бурения до 5 м |

63,74 |

30 |

26,93 |

0,029 |

0,5 |

25x108 |

33 |

ПП 63В8 (ПР ЗОВБ) |

То же, с боковой промывкой |

63,74 |

30 |

26,93 |

0,029 |

0,5 |

25x108 |

33 |

|

|

|

|

|

|

|

|

|

ПП 63С (ПР ЗОВС) |

Для бурения нисходящих шпуров диаметром до 46 мм и глубиной до 5 м при проходке обводненных шахтных стволов |

63,74 |

30 |

26,93 |

0,029 |

0,5 |

25x108 |

33 |

ПП 63П (ПР ЗОВП) |

Для бурения шпуров с пылеотсосом диаметром до 5 м с пневмоподдержкой в породах средней крепости и крепких |

63,74 |

30 |

26,93 |

0,029 |

0,5 |

|

33 |

ПП 63СВП (ПР ЗОВРШ) |

Для бурения шпуров диаметром до 46 мм и глубиной до 5 м с интенсивной продувкой и подавлением пыли методом увлажнения |

63,74 |

30 |

26,93 |

0,029 |

0,5 |

25x100 |

33 |

ПП 50В (ПР 25МВ) |

Для бурения горизонтальных и наклонных шпуров в породах средней крепости. Глубина бурения до 3 м |

50 |

33,99 |

20 |

0,029 |

0,5 |

25x108 |

25 |

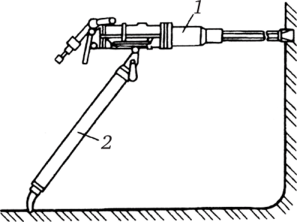

Колонковые перфораторы применяют для бурения шпуров и скважин на уступах. По устройству они аналогичны ручным. Их монтируют на поддерживающе-подающих механизмах. Отличаются они от ручных большей массой, энергией удара и возможностью бурения шпуров глубиной до 12 м, а также скважин диаметром до 75 мм.

Телескопные бурильные молотки используют для бурения восстающих шпуров и проходки восстающих выработок. Корпус бурильного молотка соединен с распорной пневматической телескопной колонкой. Удар от поршня к буру передается через промежуточный боек, расположенный в передней головке и предохраняющий цилиндр от засорения буровой пылью.

Рисунок 2. Поддерживающе-подающее устройство с колонковым перфоратором:

1 — перфоратор; 2 — пневмоподдержка

В последние годы широкое распространение получили ручные высокочастотные перфораторы (дающие до 3500 ударов в минуту), обладающие повышенной производительностью. Увеличение частоты ударов бойка достигается за счет уменьшения хода поршня при одновременном увеличении силы удара вследствие большего диаметра поршня. Применение высокочастотных перфораторов обеспечивает повышение скорости бурения в 2—3 раза при условии создания достаточного усилия подачи. Благодаря небольшой массе (до 25 кг) для их поддержки во время бурения не требуется сложное оборудование и создается возможность их удобного маневренного использования.

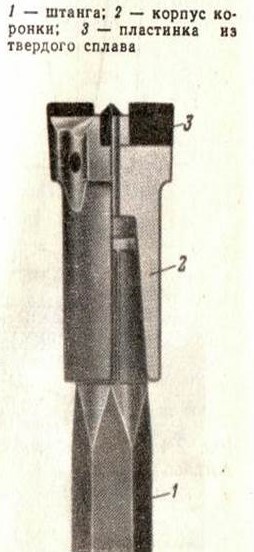

В качестве инструмента при ударно-поворотном бурении применяют буры (сплошные и составные). Сплошной бур представляет собой стержень из специальной буровой стали, имеющий с одного конца предназначенную для разрушения породы в забое головку, а с другой — хвостовик, вставляемый в поворотную буксу бурильного молотка. Составной бур имеет штангу с хвостовиком и съемную коронку, армированную твердым сплавом.

Рисунок 3. Составной буровой инструмент

Съемные коронки имеют резьбовое или конусное, под углом 3°, соединение со штангой. Для бурения мягких пород угол приострения лезвия должен составлять 90°, для пород средней крепости — 100—110° и для крепких пород— 120°.

В зависимости от крепости и строения пород применяют коронки различной формы. Наибольшее распространение имеют коронки долотчатой и крестовой форм, армированными пластинами твердого сплава (КДП и ККП). Коронки долотчатой формы обеспечивают наибольшую скорость бурения в монолитных породах. Коронки крестовой формы применяют для бурения шпуров и скважин в трещиноватых породах. Все шире применяются коронки, армированные цилиндрическими штырями (ККШ). Съемные коронки долотчатого и крестового типа выпускаются следующих типоразмеров: 28, 32, 40, 43, 46, 52 мм.

Рисунок 4. Коронки для перфораторов. а-КДП, б-ККП, в-ККШ.

Так как при бурении происходит затупление лезвия коронки, износ ее по диаметру, то при замене затупившейся коронки следующую берут несколько меньшего диаметра. Разницу в диаметрах двух последовательно работающих коронок называют шагом. Шаг коронки, армированной твердым сплавом, составляет 1—2 мм.

Набор коронок (при бурении сплошными бурами — набор буров), необходимых для выбуривания шпура, называют комплектом. Самый короткий бур в комплекте, которым начинают бурение шпура, называют забурником. Штанги для бурильных молотков изготовляют из стали 55С2 или 28ХГНЗМ шестигранными или круглыми с центральным промывочным каналом диаметром 6—8 мм.

В последние рады для бурения мощными бурильными молотками применяют составные штанги, имеющие наружную поверхность в виде резьбы веревочного профиля, что существенно упрощает их восстановление, соединение с коронками и между собой с помощью муфт.

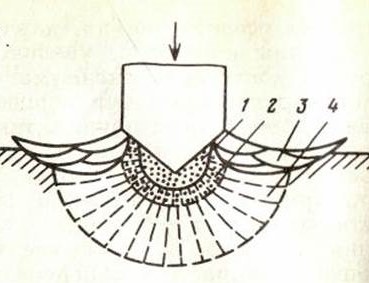

Механизм и закономерности разрушения породы при бурении состоят в Следующем. При ударе поршня по хвостовику бура энергия удара передается по буру в виде волны напряжений, распространяющейся по штанге со скоростью 5 км/с, и в виде движения самого бура.

Рисунок 5. Схема разрушения породы при ударном бурении. 1-зона дробления, 2 – разрушенный слой, 3 – зона скола, 4- зона растрескивания

Скорость бурения зависит от осевого усилия, давления сжатого воздуха, диаметра и глубины шпуров. С увеличением осевого усилия скорость бурения достигает максимума благодаря лучшей передаче энергии от поршня через бур породе, а затем бурильный молоток начинает работать неустойчиво, так как крутящий момент на буре становится недостаточным для преодоления силы трения бура о забой, и скорость проходки снижается. При бурении следует работать на предельно допустимых осевых усилиях.

С увеличением давления сжатого воздуха увеличиваются сила, действующая на поршень, скорость его перемещения, частота ударов и скорость бурения. Однако вместе с этим увеличиваются шум, вибрация и число поломок бурильных молотков и особенно инструмента. Поэтому рекомендуется вести бурение при давлении сжатого воздуха 0,5—0,7 МПа.

Скорость бурения определяется коэффициентом восстановления при соударении с поршнем и соотношением масс бура и поршня.

Достоинства: возможность бурить породы любой крепости.

Недостатки: меньшая производительность, чем при вращательном способе, значительное пылеобразование, вибрация, шум.