- •Пояснительная записка к курсовому проекту

- •Введение. В данном курсовом проекте рассматривается стыковой сварной шов листов из материала на основе алюминия. Дефекты, встречающиеся в объекте контроля (ок):

- •Состояние с неразрушаюшим контролем объекта

- •Ультразвуковая дефектоскопия

- •Разработка методики узк

- •Технология ультразвукового контроля

- •5 Выводы

- •Список использоваанной литературы

- •Конспект лекций по дисциплине «Технология узк»

- •Е.Ф. Кретов – «Ультразвуковая дефектоскопия в энергомашиностроении»

- •Основные технические характеристики дефектоскопа уд2-70

Федеральное государственное бюджетное образовательное учреждение высшего образования

«Петербургский государственный университет путей сообщения императора Александра i»

(ФГБОУ ВО ПГУПС)

Кафедра «Методы и приборы неразрушающего контроля»

Пояснительная записка к курсовому проекту

по дисциплине

«Технологии ультразвукового контроля»

Выполнил ст.гр. ПБ-313____________ Ермоленко М.В. Проверил преподаватель______________Паврос К.С.

Санкт – Петербург 2016 г.

Оглавление

Ультразвуковая дефектоскопия 2

Введение. В данном курсовом проекте рассматривается стыковой сварной шов листов из материала на основе алюминия. Дефекты, встречающиеся в объекте контроля (ок):

непровары – отсутствиесплоавления между основным и наплавленным металлом в корне шва или по кромке, а так же между отдельными слоями-проходами при многопроходной сварке;

поры – пузыри (обычно сферческой формы) различной величины, заполненные газами (водород, окись углерода), образующиеся из-за присутствия газов, поглощаемых жидким металлом в процессе сварки;

продольные трещины – в изломе имеют темный цвет, сильно окисленные или светлые, с цветами побежалости. Образуются из-за неправильного выбора марки присадочного материала; неудовлетворительного качества присадочной проволоки, обмазки или флюса; неправильных режимах и техники сварки; высоких внутренних напряжениях в швах; наличия в швах пористости или шлаковых включений;

Состояние с неразрушаюшим контролем объекта

Данный ОК может контролироваться следующими методами:

Внешний осмотр

Радиационная дефектоскопия

Магнитный контроль

Ультразвуковая дефектоскопия

Капиллярная дефектоскопия

Контроль сварных швов на проницаемость

Для данного сварного шва я выбираю ультразвуковой контроль (УЗК). Немного о том, что такое ультразвуковая дефектоскопия.

Ультразвуковая дефектоскопия

Ультразвуковой способ использует способность ультразвуковых волн отражаться от границ, разделяющих две упругие среды с разными акустическими свойствами. Посланная прибором ультразвуковая волна, пройдя металл, отражается от его нижней поверхности и возвращается обратно, фиксируясь датчиком. При наличии внутри металла дефекта, датчик отобразит искажение волны. Различные дефекты отображаются по-разному, что позволяет определенным образом классифицировать их.

Контроль качества сварных соединений с помощью ультразвуковых дефектоскопов в силу удобства его проведения получил очень широкое распространение - гораздо большее, чем магнитная и радиационная дефектоскопия. К его недостаткам относится сложность расшифровки сигнала (качественно сделать контроль сварного соединения способен только специалист, прошедший обучение), ограниченность использования для металлов с крупным зерном (аустенитные стали, чугун и пр.).

Разработка методики узк

Обоснование выбора методов УЗК, схем прозвучивания и значений основных параметров

При выборе схемы прозвучивания сварных соединений в первую очередь исходят из возможности полноты прозвучивания поперечного сечения сварного соединения осью УЗ пучка и вероятности выявления наиболее опасных плоскостных дефектов (трещин, непроваров, несплавлений). Кроме того, обычно ставят условие контроля сварного шва прямым лучом. Помимо наплавленного металла и зоны сплавления УЗК подвергают также околошовную зону.

Стыковые сварные соединения толщиной от 20 до 60 мм контролируют либо с двух сторон поверхностным лучом, либо с одной – прямым и однократно отраженным лучом. Схемы прозвучивания взяты из ГОСТ 14782-86

Расчеты для контроля прямым лучом

Рисунок 3.1.1 – Схема прозвучивания для контроля прямым лучом

(1)

(1)

(2)

(2)

(3)

(3)

где

b = 43 мм – ширина валика усиления (ГОСТ 14806-80);

δ = 60 мм – толщина свариваемого изделия;

n = 10 мм – стрела преобразователя;

– угол ввода луча

в ОК.

– угол ввода луча

в ОК.

Для контроля данного сварного соединения я воспользуюсь стандартными преобразователями (далее – ПЭП) для стали (45˚, 50˚, 65˚и т.д.). Пользуясь условием (1) выбираю угол для контроля = 50 ˚.

мм

мм

мм

мм

Расчеты для контроля однократно отраженным лучом

Рисунок 3.1.2 – Схема прозвучивания однократно отраженным лучом.

(4)

(4)

(5)

(5)

(6)

(6)

где

z = 10 мм – расстояние между началом валика усиления и точкой отражения ультразвукового луча от нижней границы ОК;

b = 43 мм – ширина валика усиления (ГОСТ 14806-80);

– угол ввода луча

в ОК.

– угол ввода луча

в ОК.

˚

˚

Аналогично

,

пользуясь неравенством (4), выбираю для

контроля ПЭП

= 143 мм

= 143 мм

мм

мм

Шаг сканирования выбирается из ГОСТа 14782

Δ = 3 мм

3.2 Расчет электро-акустического тракта для плоскодонки и сферы

,

,

где

– коэффициент отражения;

– коэффициент отражения;

– площадь ПЭП;

– площадь ПЭП;

,

, ,

, – коэффициенты зависящие от отражателя;

– коэффициенты зависящие от отражателя;

–

определяет уменьшение

амплитуды вследствие расхождения

ультразвукового пучка на пути от

излучателя до отражателя (показатель

степени 1) и от отражателя до излучателя

(показатель степени

,

зависящий от фронта отраженной волны);

–

определяет уменьшение

амплитуды вследствие расхождения

ультразвукового пучка на пути от

излучателя до отражателя (показатель

степени 1) и от отражателя до излучателя

(показатель степени

,

зависящий от фронта отраженной волны);

– длинна волны в

ОК;

– длинна волны в

ОК;

– коэффициент

затухания волн в призме.

– коэффициент

затухания волн в призме.

Найдем размер плоскодонки, дающий такую же амплитуду эхо-сигнала как и сфера диаметром 2 мм:

3.3 Способы эталонирования

Эталонирование будет производиться по стандартному образцу для алюминия СО-2А.

Рисунок 3.3.1 – Стандартный образец СО-2А

1 - отверстие для определения угла ввода луча, ширины основного лепестка диаграммы направленности, условной и предельной чувствительности; 2 - отверстие для проверки мертвой зоны; 3 - преобразователь; 4 - блок из контролируемого металла; 5 - шкала; 6 - винт.

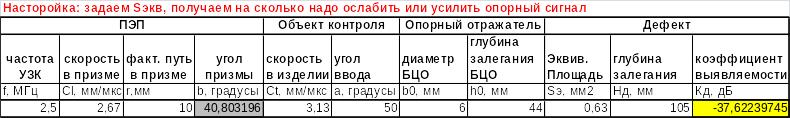

Рассчитаем значения коэффициента выявляемости в программе Excel:

Для прямого луча

Для однократно отраженного луча

Для прямого луча глубина залегания дефекта принимается равной 0,75 толщины изделия.

Для однократно отраженного луча глубина залегания дефекта принимается равной 1,75 толщины изделия

Рассчитанный коэффициент добавляем (или вычитаем) к опорному сигналу полученному от бокового цилиндрического отверстия в СО-2А диаметром 6 мм, расположенного на глубине 44 мм.

Тип и характеристики дефектоскопа, выбранные для УЗК объекта

Для контроля буду использовать прибор УД2-70 со следующими характеристиками ( см. Приложение А)

Измеряемые характеристики дефекта и способы их определения

К измеряемым характеристикам дефекта относят:

максимальную амплитуду эхосигнала от дефекта – Uд;

координаты дефекта: глубину – Нд, и расстояние – Lд от преобразователя;

линейные условные размеры дефекта, измеряемые при перемещении преобразователя относительно дефекта: в плоскости падения – условная ширина (ΔХд), условная высота (ΔНд); и в дополнительной плоскости перпендикулярной плоскости падения – условная протяженность (ΔLд).

Способы определения:

ставим положение ПЭП так, чтобы получить максимальный сигнал от дефекта;

координаты дефекта находим с помощью БЦО (блок цифровой обработки), который предварительно был настроен на образце:

линейные условные размеры дефекта:

условная ширина (ΔХд) – это размер в миллиметрах, соответствующий длине зоны между крайними положениями наклонного преобразователя, перемещаемого вдоль плоскости, ориентированной перпендикулярно к плоскости падения ультразвуковой волны, в пределах которой фиксируют сигнал от дефекта при заданной условной чувствительности (рис. 3.5.1);

условная протяженность (ΔLд) – это размер в миллиметрах, соответствующий длине зоны между крайними положениями наклонного преобразователя, перемещаемого в плоскости падения ультразвуковой волны, в пределах которой фиксируют сигнал от дефекта при заданной условной чувствительности (рис. 3.5.2);

условная высота (ΔНд) – размер, соответствующий разности показаний глубиномерного устройства, полученных в крайних положениях наклонного преобразователя, перемещаемого в плоскости падения ультразвуковой волны, в пределах которого фиксируют сигнал от дефекта при заданной условной чувствительности дефектоскопа (рис. 3.5.2)

Рисунок 3.5.1 – Измерение условной ширины

Рисунок 3.5.2 – Измерение условной протяженности и условной высоты дефекта