- •Часть 1

- •Оглавление

- •1 Классификация и обзор акустических методов контроля

- •2 Общая схема и анализ акустического тракта методов отражения. Диаграммы и индикатрисы рассеяния дефектов

- •3 Акустический тракт эхоимпульсного метода

- •3.1 Отражение от малого плоского дефекта: расчет амплитуды эхосигнала, влияние параметров дефекта

- •3.2 Обобщенное приближенное выражение для амплитуд эхосигналов. Эхосигналы от отражателей простой геометрической формы (моделей дефектов)

- •Модели отражателей простой геометрической формы

- •3.3 Пространственные и временные огибающие параметров эхосигналов как характеристики индикатрис рассеяния

- •4 Измеряемые характеристики дефектов при эхоимпульсном методе

- •4.1 Измеряемые характеристики дефектов как параметры огибающих амплитуд эхосигналов

- •4.2 Принцип измерения координат отражателей. Угол ввода луча

- •4.3 Случайные и систематические погрешности измерения координат

- •Изменение угла ввода при изменении температуры на 10 °с

- •4.4 Амплитуда эхосигнала и коэффициент выявляемости дефекта

- •Шкала децибел

- •4.5 Эквивалентная площадь дефекта. Методы измерения.

- •4.6 Условные размеры дефектов

- •4.7 Способы измерения условных размеров дефектов

- •5 Основные параметры эхоимпульсного метода

- •5.1 Понятие основных параметров и связь между ними

- •Основные параметры контроля

- •5.2 Длина волны и частота

- •5.3 Эталонирование угла ввода и направленности поля

- •5.4 Понятия чувствительности эхоимпульсного метода

- •5.5 Эталонирование предельной чувствительности

- •5.6 Эталонирование условной и эквивалентной чувствительности

- •5.7 Мертвая зона

- •5.8 Разрешающая способность

- •5.9 Стандартные образцы для эталонирования

- •6 Помехи и шумы при эхоимпульсном методе

- •6.1 Виды и природа шумов и помех

- •6.2 Структурные помехи и способы борьбы с ними

- •7 Способы оценки размеров и конфигурации дефектов

- •7.1 Классификация способов распознавания дефектов

- •7.2 Признаки дефектов, основанные на соотношениях условных размеров. Компактные и протяженные дефекты

- •7.3 Эхозеркальный (тандем-) метод

- •7.4 Оценка размеров и конфигурации дефектов по параметрам дифрагированных сигналов

- •Библиографический список

- •Методы акустического контроля

- •Часть 1

- •190031, СПб., Московский пр., 9.

Изменение угла ввода при изменении температуры на 10 °с

Угол ввода, 1 |

35 |

45 |

60 |

70 |

10 ºС |

0,5 |

0,6 |

0,7 |

0,7 |

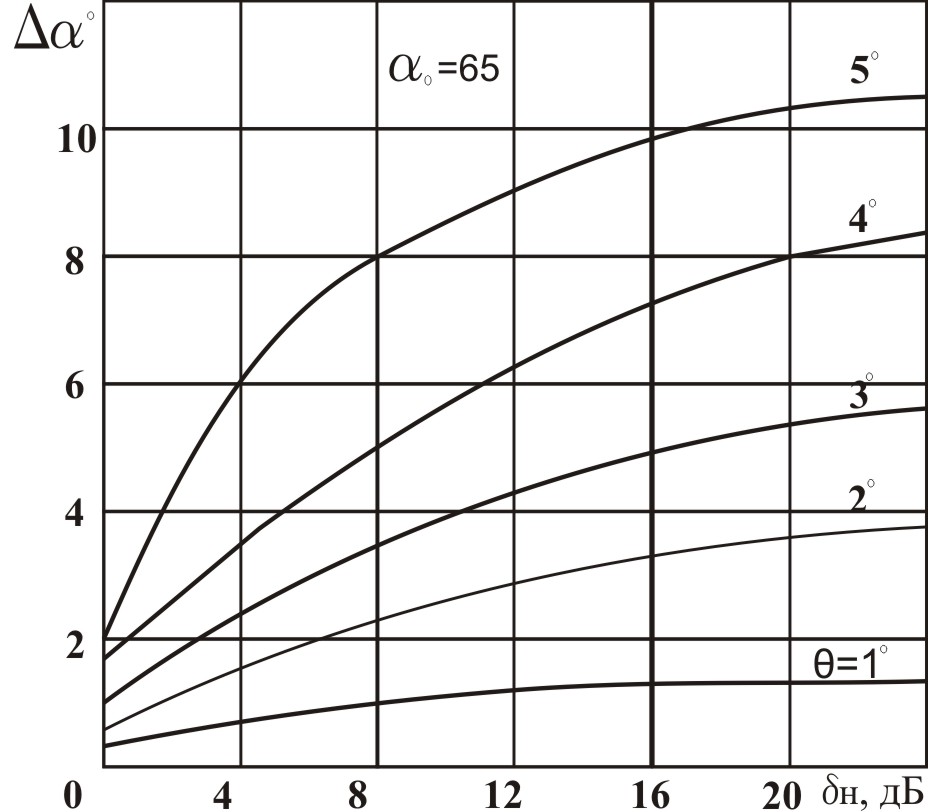

Обратимся к рассмотрению зависимости угла 1 от затухания и связанной с этим погрешности измерения координат.

При значительном затухании ультразвука на пути от преобразователя до отражателя величина угла ввода оказывается существенно меньше величины угла наклона акустической оси преобразователя (рис. 4.5). Объясняется это тем, что при смещении отражателя от акустической оси диаграммы направленности преобразователя увеличение амплитуды эхосигнала за счет снижения потерь на затухание превышает падение амплитуды вследствие направленных свойств преобразователя. Чем меньше направленность поля преобразователя и чем больше затухание, тем значительнее отклонение 1 от С.

Уменьшение угла ввода луча с увеличением глубины расположения отражателя создает представление о квазиискривлении центрального луча диаграммы направленности наклонного преобразователя при контроле металлов с большим затуханием. При малом затухании ультразвука ( < 0,1 дБ/мм) не происходит заметного отклонения акустического луча под влиянием затухания. Таким образом, при малых затуханиях углы 1 и 0 можно считать равными.

Рис. 4.5. Зависимость величины отклонения = 1 – С от угла θ раскрытия основного лепестка диаграммы и затухания ультразвука H

Обычно для малоуглеродистых сталей влияние затухания учитывают при Н 80–100 мм.

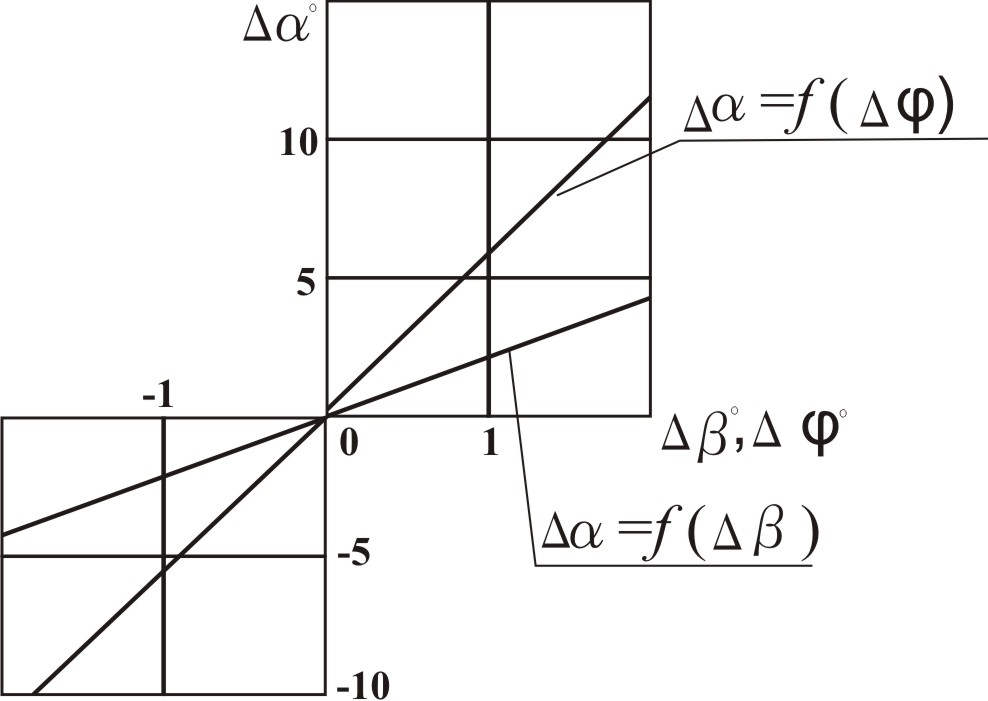

Изменение 1 из-за истирания призмы тем больше, чем больше значение 1. Так, для преобразователя с β = 50º Δα ≈ 2,2 Δβ.

Если плоскость основания призмы не параллельна поверхности металла, то 1 зависит от акустических свойств контактирующей среды и величины угла φ между плоскостью призмы и поверхностью металла. Изменение 1 из-за наклона призмы также тем больше, чем больше 1. Для случая ввода колебаний в сталь через прослойку воды и преобразователя с = 50º Δα ≈ 5,4φ.

Видно, что изменение угла ввода луча, вызываемое подъемом призмы на 1°, значительно больше, чем при износе призмы на 1º. Если принять допустимым отклонение 1 ≤ 2º, то при = 50º износ призмы не должен превышать величину = 1º, а подъем φ = 0,4º (рис. 4.6).

Рис. 4.6. Зависимость приращения угла ввода луча в стали

от угла износа призмы и угла ее подъема

Суммарная систематическая погрешность измерения координат складывается из ряда составляющих и для ее уменьшения необходимо:

1. Обеспечивать равенство или близость параметров, входящих в выражения для Нд и Lд, к их номинальным значениям (например, производить настройку глубиномера в условиях, близких к условиям контроля). При невозможности такого подхода вводить соответствующие поправки, взятые из справочника.

2. Регулярно производить калибровку прибора с помощью эталонных и стандартных образцов.

Общая погрешность измерения координат складывается из систематической и случайной составляющих, причем учитывать и ту и другую необходимо в случае, если их вес одного порядка.