- •Введение

- •1. Состояние с неразрушающим контролем объекта

- •2. Разработка методики узк

- •2.1 Обоснование выбора методов уз контроля, схем прозвучивания и значений основных параметров.

- •2.2 Расчет электроакустического тракта с численным значением соотношения амплитуд донного и зондирующего импульсов

- •2.3 Расчет параметров сканирования

- •2.4 Тип и характеристики дефектоскопа

- •1 Пьезопластина; 2 демпфер; 3 протектор; 4 контактная жидкость (смазочный материал); 5 изделие; 6 корпус; 7 выводы; 8 призма

- •2.5 Способы и средства эталонирования основных параметров контроля

- •2.6 Измеряемые характеристики дефектов и способы их определения

- •3. Технология ультразвукового контроля

- •4. Выводы

- •Список использованной литературы

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Петербургский государственный университет путей сообщения

Императора Александра I»

Кафедра «Методы и приборы неразрушающего контроля»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

«Разработка технологии ультразвукового

контроля металлопродукции»

Выполнил:

студент группы ПБ(А)-513

Смирнов Иван

Проверил:

Паврос К.С.

Санкт-Петербург

2018

Оглавление

Кафедра «Методы и приборы неразрушающего контроля» 1

«Разработка технологии ультразвукового 1

контроля металлопродукции» 1

Смирнов Иван 1

Санкт-Петербург 1

Введение 3

1. Состояние с неразрушающим контролем объекта 3

2. Разработка методики УЗК 4

2.1 Обоснование выбора методов УЗ контроля, схем прозвучивания и значений основных параметров. 4

2.2 Расчет электроакустического тракта с численным значением соотношения амплитуд донного и зондирующего импульсов 9

2.3 Расчет параметров сканирования 10

2.4 Тип и характеристики дефектоскопа 11

2.5 Способы и средства эталонирования основных параметров контроля 14

2.6 Измеряемые характеристики дефектов и способы их определения 15

15

3. Технология ультразвукового контроля 16

4. Выводы 17

Список использованной литературы 18

Введение

В данной курсовой работе рассматривается стыковой сварной шов листов из меди.

Дефекты, встречающиеся в объекте контроля (ОК):

непровары – отсутствие сплавления между основным и наплавленным металлом в корне шва или по кромке, а также между отдельными слоями-проходами при многопроходной сварке;

поры – пузыри (обычно сферической формы) различной величины, заполненные газами (водород, окись углерода), образующиеся из-за присутствия газов, поглощаемых жидким металлом в процессе сварки;

продольные трещины - в изломе имеют темный цвет, сильно окисленные или светлые с цветами побежалости. Причины образования: неправильно выбранная марка присадочного материала; неудовлетворительное качество присадочной проволоки, обмазки или флюса; неправильные режимы и техника сварки; высокие внутренние напряжения в швах; наличие в швах пористости или шлаковых включений.

Подобные дефекты обусловлены тем, что кислород и углерод в больших количествах, будучи поверхностно-активными элементами, способны стать причиной возникновения эвтектик легкоплавкого типа. А при продолжительной работе конструкций в области сварного шва нередко появляются интерметаллиды и карбиды (мелкодисперсные), которые делают соединение хрупким.

Дополнительные технические требования:

объект контроля стыковой сварной шов;

контролируемый металл медь;

толщина объекта 24 мм;

длина шва 800 мм;

для поиска дефектов применяется способ поперечно – продольного перемещения ПЭП.

1. Состояние с неразрушающим контролем объекта

В соответствии с изучаемой литературой данный ОК может контролироваться следующими методами:

Внешний осмотр (Визуальный метод контроля);

Радиационная дефектоскопия;

Ультразвуковая дефектоскопия;

Капиллярная дефектоскопия;

Контроль сварных швов на проницаемость.

В данной курсовой работе для нашего сварного шва выберем ультразвуковой контроль (УЗК).

2. Разработка методики узк

2.1 Обоснование выбора методов уз контроля, схем прозвучивания и значений основных параметров.

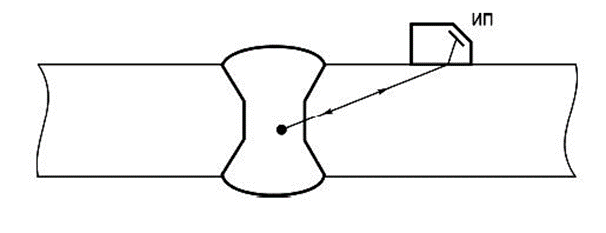

При ультразвуковом контроле сварных соединений применяют методы отраженного, а также прошедшего излучения. В соответствии с [1] можно использовать эхо-импульсный, зеркально-теневой, это-теневой, эхо-зеркальный и дельта метод. Поскольку все методы, кроме эхо-импульсного, требуют наличия двух датчиков: излучателя и приемника, то самым простым и быстрым методом контроля будет эхо-импульсный. На рисунке 1 представлена схема эхо-импульсного метода.

Рисунок 1 – Схема эхо-импульсного метода

При выборе схем прозвучивания необходимо учитывать тип дефектов, которые наиболее часто встречаются в данном изделии и обеспечить прохождение ультразвукового пучка перпендикулярно их возможному распространению. Поскольку в исходном варианте задан стыковой сварной шов листов из меди, то наиболее опасными типами дефектов будут: трещины, непровары, несплавления и поры. Необходимо обеспечить полноту пересечения поперечного шва сварного соединения осью пучка. В соответствии с [2] главным условием является прозвучивание стыка прямым пучком, а также для сварных соединений, выполненных дуговой сваркой и толщины 24 мм предусмотрен контроль околошовной зоны на протяжении 20 мм от валика усиления шва. Для стыковых сварных швов толщиной более 20 мм необходимо прозвучивать либо с двух поверхностей прямым пучком, либо с одной, но прямым и однократноотраженным. Поэтому используемая схема контроля – прямой и однократноотраженный пучок. Она приведена на рисунке 2. Такая схема позволяет прозвучивать по отдельности нижнюю и верхнюю половины шва.

а) прямой пучок

б) однократноотраженный пучок

Рисунок 2 Схема прозвучивания

В соответствии с [3] основными параметрами контроля являются:

Частота ультразвуковых колебаний

Чувствительность

Положение точки выхода луча (стрела) преобразователя

Угол ввода луча в ОК

Погрешность глубиномера

Мертвая зона

Угол раскрытия диаграммы направленности в плоскости падения волны

Шаг сканирования.

1) Частота УЗК

Для определения оптимальной частоты колебаний необходимо использовать формулу коэффициента затухания (), представленную ниже.

,

где (1)

,

где (1)

коэффициент

затухания меди (

=2,5…20

Нп/м)

коэффициент

затухания меди (

=2,5…20

Нп/м)

A и B постоянные коэффициенты (для поперечных волн: A =0,1 B = 105)

средний

размер зерна в меди (для меди средний

размер зерен примерно равен 0,2 мкм при

20

средний

размер зерна в меди (для меди средний

размер зерен примерно равен 0,2 мкм при

20

)

)

Используя

формулу (1) получаем значение частоты

УЗК f

2,2 МГц при значении

= 20 Нп/м. Поскольку ближайшей большей

частотой, которую используют при УЗ

контроле является 2,5 МГц, то для контроля

заданного стыкового сварного соединения

будет использоваться частота f

= 2,5 МГц.

2,2 МГц при значении

= 20 Нп/м. Поскольку ближайшей большей

частотой, которую используют при УЗ

контроле является 2,5 МГц, то для контроля

заданного стыкового сварного соединения

будет использоваться частота f

= 2,5 МГц.

2) Чувствительность

Поскольку материал контролируемого объекта медь, то для настройки чувствительности необходимо использовать настроечные образцы (НО), выполненные их того же материала. Для толщины ОК = 24 мм НО должны содержать плоскодонные отверстия, причем данные отверстия располагаются перпендикулярно акустической оси и залегают на определенной глубине. Другими словами, при данном контроле используется предельная чувствительность.

3) Стрела преобразователя

Длина стрелы ПЭП выбирается из геометрических соображений. Минимально возможная длина стрелы находится по формуле (2).

,

где

(2)

,

где

(2)

a размер пьезопластины ПЭП (a = 12)

угол призмы ( = 50)

Используя формулу (2) получаем минимально возможную длину стрелы 7,83 мм. Примем длину стрелы n = 8 мм.

4) Угол ввода луча

Угол ввода луча выбирается исходя из параметров контролируемого объекта по формуле 2 и 3 для прямого и однократноотраженного луча соответственно.

(3)

(3)

,

где (4)

,

где (4)

b ширина валика усиления ( в соответствии с 4 ширина усиления валика b для шва С25 равна 24 мм)

n стрела преобразователя (n = 8 мм)

толщина ОК (в соответствии с заданием = 24 мм)

z расстояние от края нижнего валика до точки пересечения шва акустической осью ПЭП (величина расстояния от нижнего валика выбирается в соответствии с толщиной ОК; для толщины от 6 до 26 мм z = 4 мм)

Исходя из формул 3 и 4 получаем значения угла ввода для прямого и однократноотраженного пучка 59 и 53 соответственно. Поскольку преобразователей с таким углом ввода нет, то полученные значения углов округляем до ближайшего большего значения - 60. Угол ввода = 60.

5) Погрешность глубиномера

В общем случае под погрешностью глубиномера понимают погрешность измерения координат отражателя, то есть расстояние от точки выхода луча до отражателя (путь по лучу), расстояние от точки выхода до проекции отражателя на поверхность контроля (глубина залегания) и расстояние от точки выхода луча до проекции отражателя на поверхность контроля. В соответствии с [5] достаточной точностью будет являться 1 – 5 мм для наклонного преобразователя.

6) Мертвая зона

Мертвая зона подповерхностная область изделия со стороны установки ПЭП, в которой не возможно выявление дефектов заданного размера. Объясняется это тем, что помимо сигналов от дефектов на приемно-усилительный тракт также поступает сигнал от генератора импульсов возбуждения. Для ОК, толщиной = 24 мм мертвая зона должна быть не больше 8 мм. Оценка мертвой зоны проводится на НО М-1.

7) Угол раскрытия диаграммы направленности

Для нахождения угла раскрытия диаграммы направленности необходимо использовать формулу (5), представленную ниже.

,

где (5)

,

где (5)

длина

УЗ волны ( = 0,976 мм)

= 0,976 мм)

a – радиус пьезопластины (a = 6 мм)

n – коэффициент формы пьезопластины (для круглой формы n = 0,61)

=

5,67

=

5,67

и) Шаг сканирования

В соответствии с заданием для поиска дефектов принимается поперечно-продольное перемещение ПЭП. Шаг сканирования примем равным половине диаметра пьезопластины, = 6 мм.