шпоры мехмат / 7.1 Диаграмма растяжения. Характеристики прочности и пластичности

.docxДиаграмма растяжения

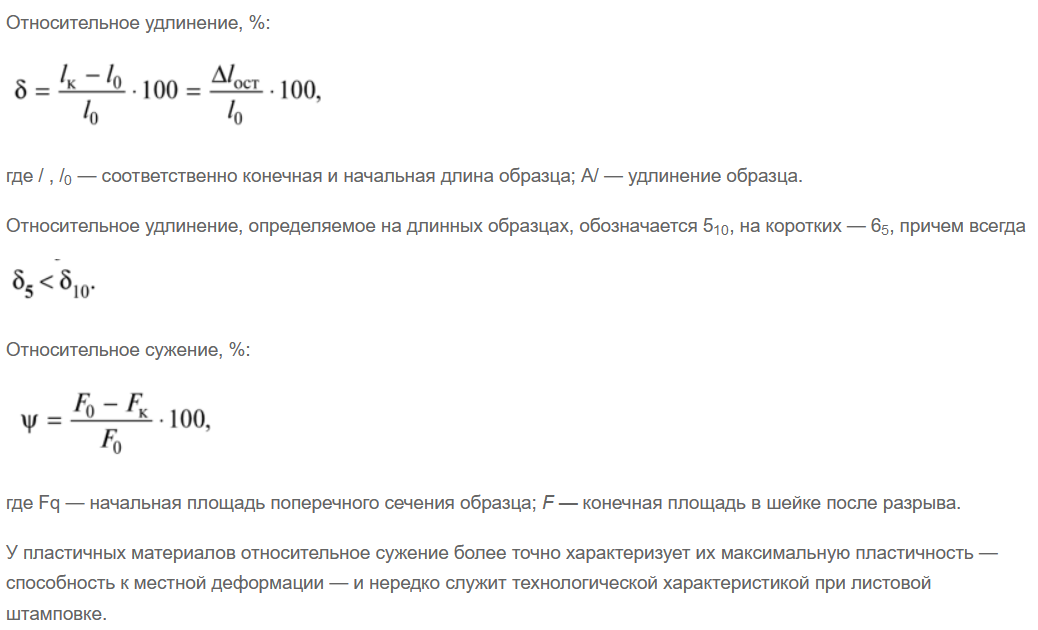

Диаграмма растяжения показывает зависимость удлинения образца от продольной растягивающей силы.

Ее построение является промежуточным этапом в процессе определения механических характеристик материалов (в основном металлов).

Диаграмму растяжения материалов получают экспериментально, при испытаниях образцов на растяжение.

Для этого образцы стандартных размеров закрепляют в специальных испытательных машинах (например УММ-20 или МИ-40КУ) и растягивают до их полного разрушения (разрыва). При этом специальные приборы фиксируют зависимость абсолютного удлинения образца от прикладываемой к нему продольной растягивающей нагрузки и самописец вычерчивает кривую характерную для данного материала.

На рис. 1 показана диаграмма для малоуглеродистой стали. Она построена в системе координат F-Δl, где: F — продольная растягивающая сила, [Н]; Δl — абсолютное удлинение рабочей части образца, [мм]

Рис. 1 Диаграмма растяжения стального образца

Как видно из рисунка, диаграмма имеет четыре характерных участка: I — участок пропорциональности; II — участок текучести; III — участок самоупрочнения; IV — участок разрушения.

Построение диаграммы

Рассмотрим подробнее процесс построения диаграммы.

В самом начале испытания на растяжение, растягивающая сила F, а следовательно, и деформация Δl стержня равны нулю, поэтому диаграмма начинается из точки пересечения соответствующих осей (точка О).

На участке I до точки A диаграмма вычерчивается в виде прямой линии. Это говорит о том, что на данном отрезке диаграммы, деформации стержня Δl растут пропорционально увеличивающейся нагрузке F.

После прохождения точки А диаграмма резко меняет свое направление и на участке II начинающемся в точке B линия какое-то время идет практически параллельно оси Δl, то есть деформации стержня увеличиваются при практически одном и том же значении нагрузки.

В этот момент в металле образца начинают происходить необратимые изменения. Перестраивается кристаллическая решетка металла. При этом наблюдается эффект его самоупрочнения.

После повышения прочности материала образца, диаграмма снова «идет вверх» (участок III) и в точке D растягивающее усилие достигает максимального значения. В этот момент в рабочей части испытуемого образца появляется локальное утоньшение (рис. 2), так называемая «шейка», вызванное нарушениями структуры материала (образованием пустот, микротрещин и т.д.).

Рис. 2 Стальной образец с «шейкой»

Вследствие утоньшения, и следовательно, уменьшения площади поперечного сечения образца, растягиваещее усилие необходимое для его растяжения уменьшается, и кривая диаграммы «идет вниз».

В точке E происходит разрыв образца. Разрывается образец конечно же в сечении, где была образована «шейка»

Работа затраченная на разрыв образца W равна площади фигуры образованной диаграммой. Ее приближенно можно вычислить по формуле:

W=0,8Fmax∙Δlmax

По диаграмме также можно определить величину упругих и остаточных деформаций в любой момент процесса испытания.

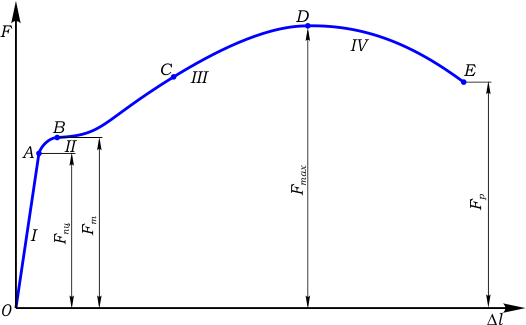

ХАРАКТЕРИСТИКИ ПРОЧНОСТИ И ПЛАСТИЧНОСТИ

Прочность — способность тела (металла) сопротивляться деформациям и разрушениям. Большинство технических характеристик прочности определяют в результате статического испытания на растяжение. (см. диаграмму)

Теоретический предел упругости — максимальное напряжение, до которого образец получает только упругую деформацию ауп.

Предел упругости — свойство вещества, максимальное напряжение нагрузки, после снятия которой не возникает остаточных (пластических) деформаций

Предел текучести — физический и условный — характеризует сопротивление материала небольшим пластическим деформациям.

Физический (истинный) предел текучести — напряжение, при котором происходит увеличение деформации при постоянной нагрузке:

На диаграмме растяжения пределу текучести соответствует горизонтальный участок, когда наблюдается пластическая деформация (удлинение) — «течение» металла при постоянной нагрузке.

Условный предел текучести — напряжение, вызывающее остаточную деформацию, равную 0,2% от начальной расчетной длины образца

Временное сопротивление разрыву — напряжение, соответствующее максимальной нагрузке, которую выдерживает образец до разрушения:

По своей физической сущности от характеризует прочность как сопротивление значительной равномерной пластической деформации. За точкой в вследствие развития шейки нагрузка уменьшается, в точке к при нагрузке Рк происходит разрушение образца.

Истинное сопротивление разрушению — максимальное напряжение, которое выдерживает материал в момент, предшествующий разрушению образца

Пластичность — способность тела (металла) к пластической деформации, то есть способность получать остаточные изменения формы и размеров без нарушения сплошности. Это свойство используют при обработке металлов давлением.

Характеристики пластичности: