Минобрнауки Российской Федерации

Санкт-Петербургский государственный

Электротехнический университет

«ЛЭТИ» им. В. И. Ульянова (Ленина)

Кафедра МСК

ОТЧЁТ

по практической работе №5

по дисциплине «Основы менеджмента качества и управления бизнес-процессами»

Тема: Решение проблем в области качества с помощью цикла PDCA

Студентка гр.6112 |

Апарина О.А. |

|

|

Преподаватель |

Безруков А.А. |

Санкт-Петербург

2019

Практическое задание №5

Решение проблем в области качества с помощью цикла PDCA

Цель работы: приобретение навыков:

интерпретации терминов стандарта ISO 9000, относящихся к корректирующим действиям;

интерпретации требований стандарта ISO 9001, относящихся к корректирующим действиям;

поэтапного решения проблем в области качества (корректирующие действия в рамках цикла PDCA);

1. Определение проблемы в области качества для одного

из процессов

Рассмотрим проблему дефекта мягкой части в процессе создания дивана-кровати.

2. Разработка с помощью простейших инструментов менеджмента поэтапное решение проблемы в области качества в рамках цикла PDCA.

Этап планирования

На предприятии в течение трех месяцев собирались данные с целью исследования отклонений в технологическом процессе создания дивана-кровати. Пример контрольного листа по видам дефектов, возникающим в мягкой части изделия, приведен в табл.1.

Табл. 1. Контрольный листок

Контрольный листок Дата: 23.03.19 |

||||

Наименование изделия: диван-кровать |

|

Участок: №8 |

||

Производственная операция: обивка

|

|

Фамилия контролера: Петрушов Д.В. |

||

Тип дефекта: царапина, деформация, неправильная обработка |

|

Номер партии: 159 |

||

Общее число проконтролированных изделий: 1300 |

|

Номер заказа: 023548 |

||

Примечания по всем проконтролированным изделиям |

||||

Вид несоответствия |

Результат контроля |

Итоги |

||

Царапины |

|

15 |

||

Пятна |

|

20 |

||

Деформация |

|

60 |

||

Прочие |

|

10 |

||

|

Итого |

105 |

||

На основе контрольного листа строится таблица 2, служащая основой для построения диаграммы Парето по видам дефектов (несоответствий)

Табл. 2 Типы дефектов

Тип дефектов |

Число дефектов |

Накопленная сумма числа дефектов |

Процент числа дефектов по каждому признаку в общей сумме |

Накопленный процент |

А Деформация |

60 |

60 |

57 |

57 |

Б Царапины |

15 |

75 |

14 |

71 |

В Пятна |

20 |

95 |

19 |

90 |

Прочие |

10 |

105 |

10 |

100 |

Итого |

105 |

– |

100 |

– |

На рис. 1 изображена диаграмма Парето по видам дефектов (несоответствий). Из диаграммы видно, что наибольшую группу составляют дефекты «деформация мягкой части изделия». Этот дефект составляет около 60% от общего числа дефектов.

Рис. 1 Диаграмма Парето по видам дефектов

Далее группа сотрудников предприятия концентрирует внимание на устранении несоответствий в деформации мягкой части дивана-кровати.

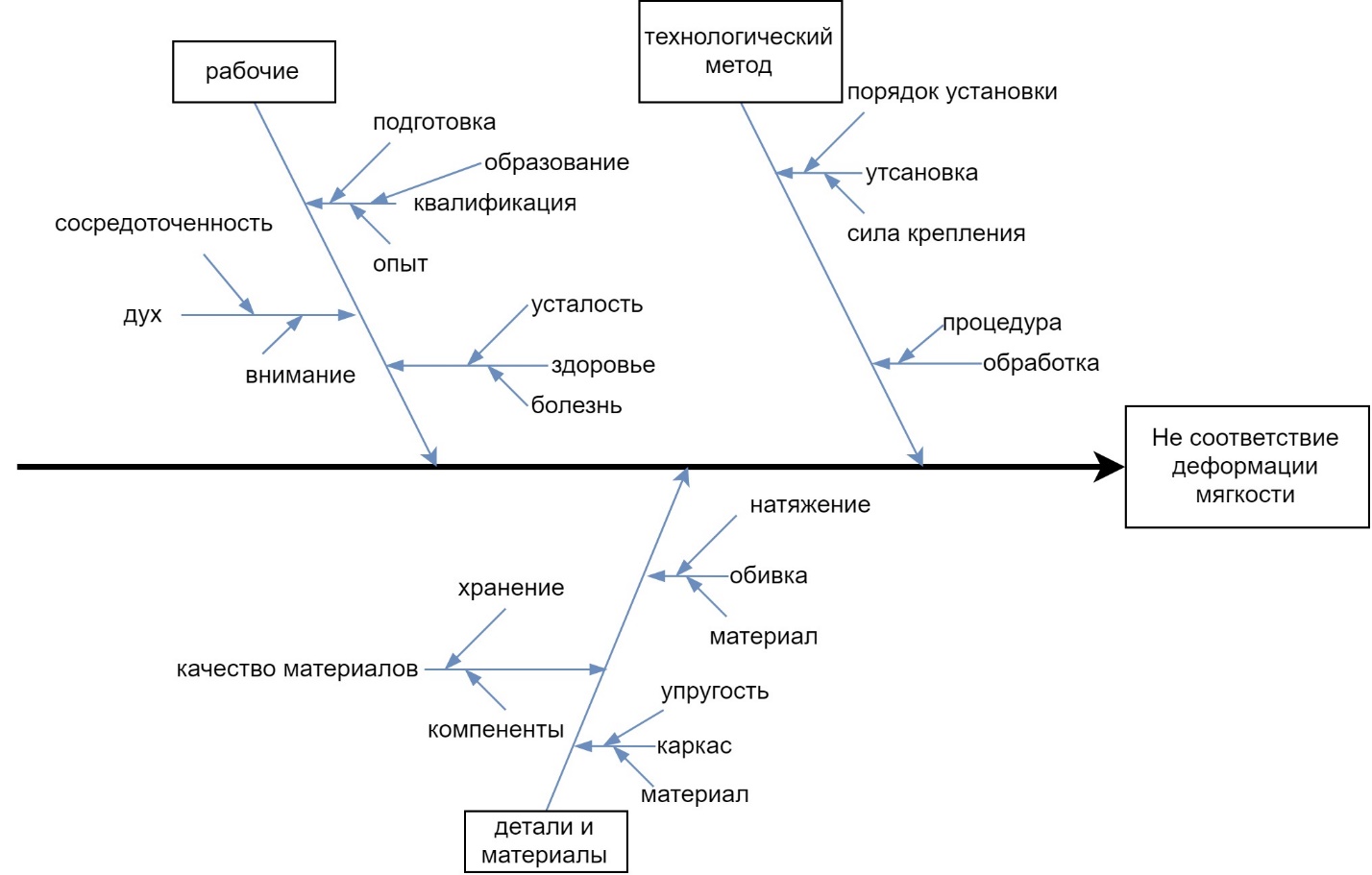

Для выдвижения гипотез о причинах, вызывающих несоответствия деформации мягкой части, строится диаграмма причин и результатов (схема Исикава) (рис. 2).

Рис. 2 Диаграмма причина - результат

После дальнейшего наблюдения за несоответствием деформации мягкой части детали нормам, были выявлены причины, которые вносят больший процент в появление дефекта.

Наибольшее отклонения деформации мягкой части изделия вносят условия хранения, а именно влажность помещения. Чем больше влажность в помещении, тем больше становятся отклонения, так как ухудшается материал. Также на отклонения от нормы влияет собранность рабочих в бригаде. Так в бригаде 2 все давно друг друга знают и процесс идет слажено, в бригаде 1 на одного рабочего меньше по состоянию здоровья, а в бригаде 3 двое новичков из-за чего процесс идет более медленно и с наибольшим отклонением от нормы. Еще одним критерием, влияющим на отклонения деформации мягкой части изделия от нормы, является день недели; как можно видеть середина недели наиболее благоприятна для выполнения работы с меньшим отклонением от норм.

Это хорошо видно на диаграмме расслоения данных по причинам дефекта (рис. 3).

Рис. 3 Диаграмма расслоение данных по причинам дефекта

Таким образом, причины, влияющие на появления несоответствий деформации нормам найдены. Сотрудники цеха разработали способы устранения наиболее важных причин: уменьшить влажность, установив кондиционер в помещении; перевыбрать бригады так, чтобы в каждой было по одному новенькому и одному мастеру; назначать бригадам разное время работы среди недели, для повышения работоспособности в целом всех бригад в течении недели.

Реализация разработанных мер

На этом этапе новая разработанная технологическая инструкция по устранению влажности и повышению работоспособности всех бригах была передана в цех и, в течение установленного периода, шла ее апробация. В процессе проверки усовершенствованной процедуры обивки собирали новые данные и затем построили новую диаграмму Парето по типам дефектов, чтобы сравнить результаты после устранения причин отклонений.

Этап оценки (изучения)

Две диаграммы (рис. 4) явно показывают на уменьшение числа дефектов, связанных с несоответствием деформации мягкой части изделия нормам.

Рис.4 Сравнение диаграмм Парето по типам дефектов до выявления причины и после.

Этап воздействия (внедрения)

Для того, чтобы закрепить и внедрить все достигнутые результаты, проводят следующие мероприятия:

Сохраняют в виде записей все материалы, которые были получены в результате поиска причин несоответствий.

Вносятся изменения в технологическую документацию производственного процесса.

Вносятся изменения в план управления процессом,

Вносятся изменения в регламентирующую документацию отдела, отвечающего за закупку оборудования в помещения хранения материала (склад).

Обучение персонала новым методам работы в соответствии с произошедшими изменениями.

3. Заполнение регистрационного листа поэтапного решения проблемы в области качества (приложение а)

Регистрационный лист поэтапного решения проблемы

Отчет № |

15 |

Дата открытия: |

11.05.19 |

||||||

Подразделение: Участок механической обработки |

|||||||||

Деталь: каркас |

|||||||||

№ заказа: 023548 |

№ партии: 159 |

||||||||

PLAN |

Описание проблемы: |

||||||||

Общее число проконтролированных изделий 1300. Обнаружено 105 дефектов, из них 57% составляют несоответствие деформации мягкой части изделия. Данные представлены в контрольном листе (Табл.1) и диаграмме Парето по типам дефектов (Рис.1). Дефектность превысила допустимую 5% и составила (105/1300)*100=8,1% |

|||||||||

Группа по решению проблемы: |

|||||||||

ФИО |

Отдел |

Телефон |

|||||||

1 Должанов К.Р |

Отдел гл. технолога |

+7-902-532-98-12 |

|||||||

2 Романов М.Д. |

Отдел закупок |

+7-963-152-08-13 |

|||||||

Временные мероприятия по блокированию негативного воздействия проблемы на последующие процессы: |

|||||||||

Мероприятие |

Верификация |

Ответственный |

|||||||

1. 100% выходной контроль изделия 2. Перепроверка купленного материала до операции обивки каркаса

|

Контрольный лист результатов 100% контроля |

Клименко И.Е Сорокин А.В. |

|||||||

|

|

|

|||||||

Выявление исходной (коренной) причины |

|||||||||

Причина |

Верификация |

Ответственный |

|||||||

Хранение |

+ |

Диаграмма причин и результатов (Рис. 2). Диаграмма Расслоение данных по причинам. (Рис. 3). |

Должанов К.Р |

||||||

Квалификация рабочих |

+ |

…… |

|||||||

Здоровье рабочих |

+ |

Романов М.Д. |

|||||||

Процедура обработки |

- |

|

|||||||

Натяжение материала |

- |

|

|||||||

Решение группы: |

|||||||||

Разработать новую систему распределение рабочих в бригады и понизить влажность помещения хранения материалов с помощью кондиционера |

|||||||||

DO |

Сотрудники цеха разработали способ распределение рабочих в бригады, который был стандартизован и экспериментально опробован в цехе 28 марта. Также сотрудники установили кондиционер на складе 29 марта. |

||||||||

Check |

После внедрения усовершенствованной процедуры распределения рабочих в бригады с 1 апреля по 30 апреля собрали данные и построили диаграмму Парето по типам дефектов, чтобы сравнить результаты (рис. 4). Снижение общей дефектности до 4.2% (на 48%) |

||||||||

Action |

Проведено перераспределение всех бригад цеха механообработки. Ответственный – начальник смены Ефремов П.И. |

||||||||