раздел 1

.pdf

1.Описание технологического процесса или операции

1.1Краткая техническая характеристика оборудования

Под складом понимаются здания, сооружения и разнообразные устройства, оснащенные специальным технологическим оборудованием,

для осуществления всего комплекса операций по приемке, хранению,

размещению и распределению поступивших на них товаров.

Основное назначение склада – концентрация запасов, хранение их и обеспечение бесперебойного и ритмичного снабжения заказов потребителей.

Склад или совокупность складов вместе с обслуживающей инфраструктурой образует складское хозяйство. Основные задачи складского хозяйства на промышленном предприятии состоят в организации нормального питания производства соответствующими материальными ресурсами, в обеспечении их сохранности и максимальном сокращении затрат, связанных с осуществлением складских операций.

Склады образуют одну из основных подсистем логистической цепи.

В свою очередь, организация складирования материалов (выбор места расположения складов, способ хранения материалов и др.) оказывает существенное влияние на издержки обращения, размер и движение запасов на различных участках логистической цепи.

Современное производство уже не может развиваться по старым привычкам и законам. Наш век новых технологий и новаций диктует свои правила. Принципы бережливого производства с оптимизацией всех процессов и максимальным сокращением всех потерь, в том числе временных и пространственных, стали естественными каждого динамично развивающегося предприятия. В этой связи одной из составляющей

УО «ВГТУ» КП.012 1-53 01 01-05 ПЗ

Изм. Лист |

№ докум. |

Подпись Дата |

Разраб. Поддубский Р.В.

Провер.

Реценз.

Н. Контр.

Утверд.

Описание

технологического процесса или операции

Лит. |

Лист |

Листов |

УО «ВГТУ» каф. ИСАП гр. Ас-5

эффективной работы становится обустройство складских помещений в соответствии с требованиями времени.

Автоматизированные склады широко применяются в различных отраслях промышленности от автомобилестроения до фармацевтики, в

оптовой и розничной торговле, на таможенных терминалах и т.п.

Применение автоматизированных складов позволяет использовать не только площади, но и весь объем складских помещений. Такой склад может обрабатывать самые различные грузы в различной упаковке: в

ящичной таре, на поддонах и ролях, длинномерные грузы и др. Система управления складом обеспечивает не только надежную и высокопроизводительную работу всех механизмов, но и позволяет получать в реальном масштабе времени все необходимые документы о состоянии и движении материальных ресурсов.

Складские помещения многих торговых и производственных компании основаны на традиционной технологии с использованием стеллажей в 4-5 ярусов складирования, широкими (до 3 м)

межстеллажными проездами и обработкой грузов напольным транспортом

(эл. погрузчиками). При кажущейся простоте такая технология имеет целый ряд существующих недостатков:

•потребность в значительных складских площадях, что увеличивает стоимость строительной составляющей проекта;

•потребность в значительном количестве единиц напольной техники

исоответственно численности производственного персонала;

•относительно невысокая производительность обработки грузов,

особенно комплектаций партий товаров;

• высокий процент ошибок и потерь при комплектации партий товаров, объясняемый наличием "человеческого фактора", который не удается преодолеть даже применением различных дорогостоящих программ автоматизированного складского учета.

Особенно, если в работе склада имеются «тонкие места», то применение проектов автоматизированных складов, помогут решить эти

Лист

УО «ВГТУ» КП.012 1-53 01 01-05 ПЗ

Изм. Лист |

№ докум. |

Подпись Дата |

вопросы. Варианты организации автоматизированного склада могут быть основаны на следующих принципах:

• зона складирования реализуется на базе высотных паллетных,

полочных, консольных или гравитационных стеллажных секций и автоматизированных кранов-штабелеров с ярусностью хранения в 5-15

этажей;

• распределительная зона оснащается развитой транспортно-

распределительной системой с помощью ленточных конвейеров,

роликовых и цепных транспортеров и монорельсовых тележек.

• зона упаковки реализуется на базе различных автоматических упаковочных установок и оборудования.

За счет высокой производительности всех операций минимизируется количество рабочих мест приема и отгрузки товаров и соответственно въездных ворот и в то же время обеспечиваются минимальные циклы загрузки и разгрузки, а/м и ж/д транспорта.

Автоматизированная система управления обеспечивает не только управление всем оборудованием автоматизированного склада, но и автоматизацию всех информационных потоков и процессов учета. Предлагаемая технология автоматизации склада позволит добиться следующих результатов:

•сокращения единиц напольного транспорта в несколько раз и численности производственного персонала;

•сокращения затрат на энергоносители, в том числе на освещение складских площадей;

•увеличения производительности и соответственно товарооборота

склада;

•практически полностью исключаются ошибки при комплектовании партий товаров при большой скорости в работе.

Для примера разработчиков проекта автоматизированных складов,

можно привести Швейцарскую компанию KARDEX SYSTEM AG, которая работает на рынке складского оборудования с 1873 года. За это время

Лист

УО «ВГТУ» КП.012 1-53 01 01-05 ПЗ

Изм. Лист |

№ докум. |

Подпись Дата |

специалисты концерна создали для своих клиентов множество удобных и практичных решений. Последние 60 лет компания прочно занимает лидирующие позиции в области автоматизированных стеллажей и систем хранения, а также лидирует в такой отрасли, как продажа стеллажей. Они позволяют умещать максимальный объем товара на минимальном количестве квадратных метров. Склады уменьшаются в площади и растут в вышину, при этом обеспечивается удобство в обслуживании таких конструкций.

Подвесной конвейер — машина непрерывного действия,

предназначенная для внутрицехового перемещения различных

(преимущественно тарных и штучных) грузов.

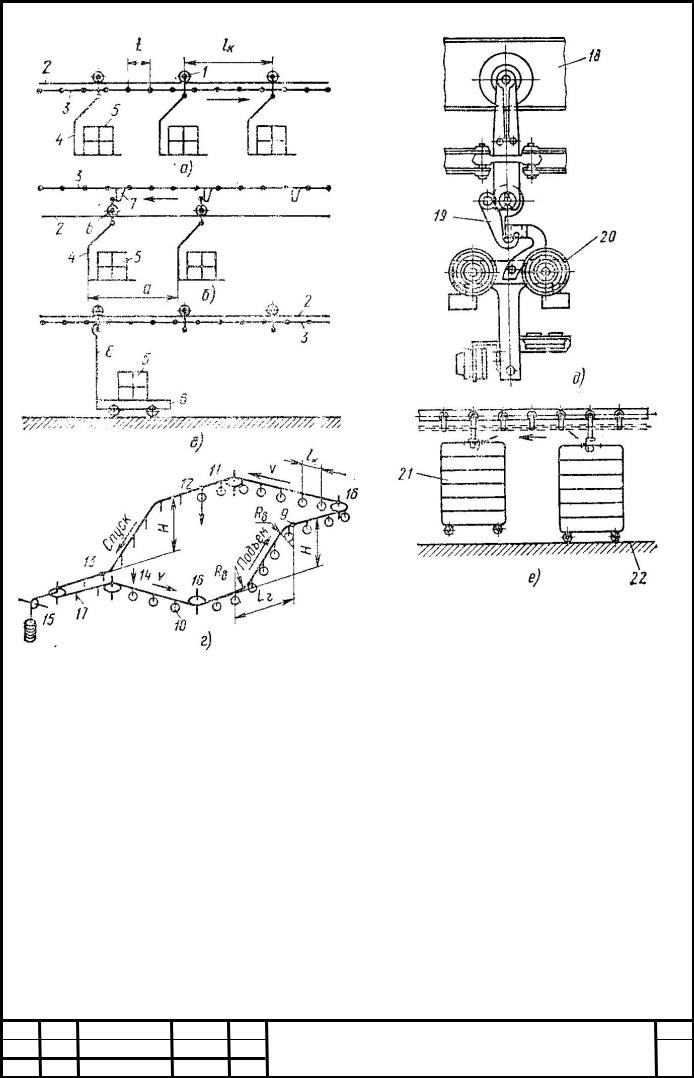

Подвесные конвейеры (рисунок 1.1) разделяют на грузонесущие,

толкающие, грузо-ведущне и комбинированные. Тяговым элементом является цепь (реже канат), к которой присоединены каретки с ходовыми катками, движущимися по подвесным путям, прикрепленным обычно к перекрытию здания. Цепь приводится в движение при помощи приводной звездочки или приводном цепи гусеничного привода.

Лист

УО «ВГТУ» КП.012 1-53 01 01-05 ПЗ

Изм. Лист |

№ докум. |

Подпись Дата |

Рисунок 1.1 – Схемы подвесных конвейеров:

а – грузонесущий, б – толкающий, в – грузоведущий, г – пространственный, д – несуще-толкающий, г – несуще-грузоведущий. 1 –

каретка; 2 – путь; 3 – цепь; 4 – подвеска; 5 – груз; 6 – тележка; 7 –

кулачок; 8 – штанга; 9 – зона максимального давления катков на направляющие; 10 – загруженная подвеска; 11 – привод; 12 – пункт разгрузки; 13 – точка минимального натяжения цепи; 14 – загрузка; 15 –

натяжное устройство; 16 – отклоняющие звездочки; 17 – порожняя подвеска; 18 – приводной путь; 19 – крюк-толкатель; 20 – грузовая тележка; 21 – напльная тележка; 22 – пол.

Лист

УО «ВГТУ» КП.012 1-53 01 01-05 ПЗ

Изм. Лист |

№ докум. |

Подпись Дата |

У |

грузонесущих |

подвесных |

конвейеров |

(рисунок |

1.1, а) подвески 4 несут грузы |

5; каретки |

грузоведущих |

конвейеров |

|

(рисунок 1.1, в) соединены разъемно со штангами 8 напольных тележек. У

подвесных конвейеров (рисунок 1.1, б) цепи выполнены с кулачками 7,

толкающими тележки 6, свободно установленные на грузовом подвесном

пути 2,Подвесной путь для перемещения грузонесущих тележек

толкающих конвейеров имеет ответвления с переводными стрелками. Это позволяет создать систему автоматического адресования грузов с управлением стрелками при помощи специальных запоминающих и программирующих устройств.

Толкающие кошвейеры (рисунок 1.1, б) применяют в качестве

оборудования цехов крупносерийного и массового производства.

Эти конвейеры позволяют создать автоматизированные

производственные участки благодаря системе автоматического адресования обрабатываемых изделий. Возможность автоматического адресования грузов является преимуществом толкающих конвейеров; к их недостаткам относятся сложность конструкции и связанная с этим пониженная надежность.

Применяются также |

несуще-толкающие конвейеры (рисунок |

1.1, д), которые сочетают |

свойства грузонесущих и толкающих |

конвейеров. Трасса несуще-толкающего конвейера состоит из совокупности транспортных участков большой длины и относительно коротких технологических участков (например, складирования и распределения). На транспортных участках конвейер имеет только один приводной путь 18, который одновременно является и грузовым, как у грузонесущих конвейеров. На техно-лоп-'чоских участках конвейер имеет два пути: приводной и грузовой, как у толкающих конвейеров. Толкающая каретка имеет толкатель в виде крюка 19, на который подвешивается грузовая тележка 20 при движении груза по транспортному участку трассы. На технологических участках толкатель перемещает грузовую тележку по грузовому пути.

Лист

УО «ВГТУ» КП.012 1-53 01 01-05 ПЗ

Изм. Лист |

№ докум. |

Подпись Дата |

Несуще-толкающие конвейеры применяют для перемещения грузов массой не более 500 кг со скоростью не выше 0,2 м/с в тех случаях, когда длина двухпутных участков трассы составляет менее 40 % общей длины трассы. Скорость зависит прежде всего от массы груза и способов загрузки-разгрузки.

Нашли распространение и несуще-грузоведущие подвесные конвейеры (рисунок 1.1, е). При необходимости механизации бесперегрузочного поэтажного и междуэтажного транспортирования штучных грузов используют несуще-грузоведущие тележечные конвейеры, представляющие собой комбинацию грузонесущего и грузотянущего конвейеров. Напольные тележки 21 несуще-грузоведущего конвейера подвешиваются к крюку-толкателю подвесной тяговой каретки

иперемещаются в подвешенном виде при переходе с этажа на этаж. На отдельных этажах крюк-толкатель перемещает тележки, опирающиеся колесами на пол 22, как в грузоведущем конвейере. Скорость движения цепи несуще-грузоведущих конвейеров не более 12 м/мин, углы наклона подвесных путей на подъемах и спусках до 30° к горизонтали.

По виду трассы подвесные конвейеры разделяют на горизонтальные

ипространственные. Трасса горизонтальных подвесных конвейеров расположена в одной горизонтальной плоскости, а пространственных —

имеет повороты в горизонтальной и вертикальном плоскостях (рисунок

1.1, г).

Подвесные конвейеры применяют в машиностроительной,

химической, пищевой и других отраслях промышленности для перемещения полуфабрикатов и изделий с одного рабочего места к другому. Подвесные грузоведущие конвейеры используют также на складах для перемещения штучных грузов и автоматизации складирования, при выполнении погрузочно-разгрузочных работ.

Компактная конструкция конвейера с пространственно-гибкой цепью показана на рисунок 1.2. В таких конвейерах вес подвесок с грузами передается не на детали тяговой цепи, а непосредственно на верхнюю

Лист

УО «ВГТУ» КП.012 1-53 01 01-05 ПЗ

Изм. Лист |

№ докум. |

Подпись Дата |

часть трубчатой направляющей. Звенья цепи, состоящие попеременно из горизонтальных 6, и вертикальных 3, 9 пластин, соединены между собой крестовинами 4 с горизонтальными 8 и вертикальными 5 осями шарниров,

обеспечивающими гибкость цепи в двух плоскостях. Вертикальные оси

(пальцы) 5 выступают из паза 2 направляющей трубы /. Звенья имеют чередующиеся опорные 10 и направляющие 7 катки. Грузовые подвески 12 крюкообразной формы опираются катками // на трубу сверху.

Выступающие из паза трубы оси (пальцы) цепи проталкивают подвески вперед. Пространственная цепь позволяет создать конвейер компактной конструкции с направляющей в виде трубы, имеющей верхнюю (рисунок

1.2, а) или нижнюю (рисунок 1.2, б) прорези.

На рисунок 1.2, б показана ходовая часть конвейера для транспортирования легких грузов. Тяговым органом конвейера является пластинчатая цепь; между пластинами расположены ролики из полиамидной смолы. Ролики 13 наклонены под углом 45 к вертикали. Ось каждого последующего из роликов смещена на угол 90°. Ролики перемещаются внутри трубы 14, имеющей в нижней части по всей ее длине прорезь 15. Труба прикреплена к потолочному перекрытию.

Конструкция допускает изгибы трассы радиусом 750 мм. Привод конвейера фрикционный. Два клиновых ремня приводятся в движение электродвигателем и прижимаются к тяговой цепи подпружиненными роликами. При использовании такого привода уменьшается износ цепи,

отпадает необходимость обеспечения ее точного шага. При транспортировании грузов на большое расстояние и подъеме на большую высоту можно установить две (и более) приводные станции.

Лист

УО «ВГТУ» КП.012 1-53 01 01-05 ПЗ

Изм. Лист |

№ докум. |

Подпись Дата |

Рисунок 1.2 – Схемы ходовой части конвейеров:

а – с пластинчатой цепью и трубчатой направляющей, имеющей верхнюю прорезь; б – то же, имеющей нижнюю прорезь; в – с

круглозвенной цепью.

Ходовая часть легкого толкающего конвейера с круглозвенной цепью показана на рисунок 1.2, в. Тележки, несущие груз, можно снимать и подвешивать в любом месте без остановки конвейера. Верхняя часть подвесного пути имеет вид ромба, внутри которого движется тяговая цепь;

тележки соединены с цепью пальцами специальной конструкции через щель в верхнем углу ромба. Конвейер с круглозвенной цепью может работать при температуре окружающего воздуха до +150 °С.

Приводы. Приводы подвесных конвейеров разделяют на угловой и гусеничный. Те и другие могут иметь постоянную или переменную скорость. Угловой привод помещают в местах горизонтального перегиба трассы конвейера на угол 90°. Этот привод состоит из электродвигателя 6,

клиноременной передачи 5, вариатора скорости 4 (для обеспечения переменной скорости цепи), муфты 3, редуктора 2 и приводной звездочки

/ (рисунок 1.3, а). Гусеничный привод (рисунок 1.3, б) устанавливают на прямолинейном участке трассы конвейера. Он имеет гусеничную цепь 8 с

Лист

УО «ВГТУ» КП.012 1-53 01 01-05 ПЗ

Изм. Лист |

№ докум. |

Подпись Дата |

кулачками 7, входящими в зацепление с тяговой цепью конвейера 9.

Последняя удерживается в зоне сцепления от смещения вверх роликовой батареей.

Рисунок 1.3 – Приводы конвейера: а – угловой; б – гусеничный.

Гусеничный привод в настоящее время является основным, так как его можно установить в наиболее благоприятном месте

Конвейер подвесной ПНЦ-100, 160

Подвесной грузонесущий конвейер состоит из замкнутого ходового пути, по которому движется тяговая цепь с каретками. На каретках с определённым шагом закрепляются подвески, транспортирующие груз.

Тяговая цепь приводится в движение приводом, натяжение цепи создаётся натяжным устройством. В своём составе конвейер имеет различные поворотные устройства (со звёздочкой, блоком или роликами). Ходовой путь конвейера может иметь пространственную трассу. Крепятся конвейеры по всей длине ходового пути с помощью поддерживающих металлоконструкций и узлов креплений либо на стойках, либо к фермам и колоннам здания. Если ходовой путь конвейера поднимается над уровнем пола на высоту более 2,5м от низа подвески, то в таких случаях устанавливаются сетчатые ограждения, которые крепятся к тем же металлоконструкциям.

Груз на подвески устанавливается и снимается вручную или с помощью устройств автоматической загрузки – разгрузки.

Используют грузонесущие конвейеры для межоперационной транспортировки штучных грузов или как технологический транспорт в линиях подготовки поверхности и окраски различных деталей и узлов, а

также для транспортировки готовой продукции на склад.

Лист

УО «ВГТУ» КП.012 1-53 01 01-05 ПЗ

Изм. Лист |

№ докум. |

Подпись Дата |