1 раздел

.pdf

1 Литературный обзор

1.1 Анализ технологического процесса

Сварка — это один из ведущих технологических процессов обработки металлов. Большие преимущества сварки обеспечили ей широкое применение в народном хозяйстве. С помощью сварки осуществляется производство судов,

турбин, котлов, самолётов, мостов, реакторов и других необходимых конструкций.

Сваркой называется технологический процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместным действием того и другого.

Сварное соединение металлов характеризует непрерывность структур.

Для получения сварного соединения нужно осуществить межмолекулярное сцепление между свариваемыми деталями, которое приводит к установлению атомарной связи в пограничном слое.

При сварке используются различные источники энергии: электрическая дуга, электрический ток, газовое пламя, лазерное излучение, электронный луч, трение, ультразвук. Развитие технологий позволяет в настоящее время проводить сварку не только в условиях промышленных предприятий, но в полевых и монтажных условиях (в степи, в поле, в открытом море и т. п.), под водой и даже в космосе.

В настоящее время различают более 150 видов и способов сварочных процессов. Существуют различные классификации этих процессов.

Так ГОСТ 19521-74предусматривает классификацию сварки металлов по основным группам признаков: физическим, техническим и технологическим.

Основным физическим признаком сварки является форма и вид энергии,

используемой для получения сварного соединения. Форма энергии определяет

|

|

УО “ВГТУ” КП.012 1-53 01 01-05 ПЗ |

|

|

Изм. Лист |

№ докум. |

Подпись Дата |

|

|

Разраб. |

Поддубский Р.В. |

Лит. |

Лист |

Листов |

Провер. |

Науменк А.М. |

Раздел 1 |

|

|

Реценз. |

|

|

|

|

|

|

|

|

|

Н. Контр. |

|

УО “ВГТУ”, каф. ИСАП гр. Ас-5 |

||

|

|

|

|

|

Утверд. |

|

|

|

|

класс сварки, а её вид — вид сварки. Имеются три класса сварки:

• Термический класс: виды сварки, осуществляемые плавлением с использованием тепловой энергии — газовая, дуговая, электронно-лучевая,

лазерная и др.

• Термомеханический класс: виды сварки, осуществляемые с использованием тепловой энергии и давления — контактная, диффузионную,

газо- и дугопрессовую, кузнечную и др.

• Механический класс: виды сварки, осуществляемые с использованием механической энергии — холодная, трением, ультразвуковую,

взрывом и др.

К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса, степень его механизации.

Классификация по технологическим признакам устанавливается для каждого вида сварки отдельно (по виду электрода, роду сварочного тока и т. д.).

Для полной автоматизации сварочного процесса применяются специальные сварочные аппараты. Их использование позволяет лишь осуществлять контроль над качеством сварного соединения, не вмешиваясь в такие процессы, как подача электродов, поддержание горения сварочной дуги,

начало и завершение рабочего процесса. Человек выполняет функцию оператора, устанавливая автомат и детали в нужное положение и управляя работой чаще всего с пульта управления. Сварка методом автомат существенно снижает трудозатраты работников.

При автоматизированном способе ведения сварочного процесса наиболее целесообразно использование источников питания с пологопадающими и жесткими характеристиками. Первые оптимальны для сварочных работ под флюсом, а вторые при сварке в защитных газовых средах. В автоматической сварке кольцевых швов трубопроводов нередки случаи колебания длины дуги,

а в ходе проведении работ в труднодоступном месте соединения сварщику это приходится делать искусственно самому. Поэтому наиболее предпочтительны источники электропитания крутопадающих характеристик. С их использованием изменения силы электротока при определенных режимах

Лист

УО “ВГТУ” КП.012 1-53 01 01-05 ПЗ

Изм. Лист |

№ докум. |

Подпись Дата |

автоматической аргонодуговой сварки неплавящимся электродом будут несущественными. А это значит, что и основные размеры шва не будут сильно изменяться.

Существует несколько модификаций сварочных автоматов в зависимости от способа перемещения как самого сварочного аппарата, так и свариваемых конструкций.

Подвесной стационарный автомат. Сварка методом автомат может осуществляться аппаратом, который надежно закрепляется в определенном месте и остается неподвижным в течение всего рабочего процесса. Очень удобно использовать такие автоматы при производстве круговых швов,

например, при сваривании труб. В этом случае требуется обеспечение бесперебойного вращения конструкций при помощи механических устройств,

как вращающих свариваемые поверхности, так и передвигающих их для выполнения новых швов. Сварочная головка аппарата во время работы неподвижна.

Управление процессом сварки осуществляется с пульта. Также такой автомат получил неофициальное название «рука» из-за особенностей своего технического выполнения.

Передвижной автомат. Такие аппараты устанавливаются на самоходные тележки, а работа выполняется методом их перемещения по заданному пути при неподвижности свариваемых конструкций. Таким образом выполняется большинство длинных прямых швов.

Если требуется выполнение сложного шва, то помимо передвижного автомата используется и перемещение конструкций. Такой процесс более сложный и требует повышенного внимания со стороны оператора.

Сварочный трактор. Это также разновидность автомата для сваривания.

Принцип его действия заключается в том, что трактор может перемещаться не только по определенному пути (чаще всего — по рельсовому), но и по поверхности свариваемых конструкций. Такой вид оборудования считается наиболее выгодным при выполнении больших объемов работ, поскольку время,

затрачиваемое на его установку, существенно снижается.

Лист

УО “ВГТУ” КП.012 1-53 01 01-05 ПЗ

Изм. Лист |

№ докум. |

Подпись Дата |

Современные сварочные тракторы могут быть снабжены дополнительными опциями, такими как лазерная система отслеживания направления движения автомата или дозатор флюса, необходимого в работе.

Сварочные автоматы можно классифицировать по следующим параметрам:

•по способу сварки (плавящимся электродом и неплавящимся);

•по виду плавящегося электрода (проволочный, ленточный);

•по способу защиты зоны дуги (под флюсом, по флюсу, в защитных гагах, комбинированные, без внешней защиты);

•по технологическому признаку (для сварки, для наплавки);

•по роду применяемого сварочного тока (постоянный, переменный,

постоянный и переменный);

•по способу охлаждения сварочного инструмента (естественное и принудительное);

•по способу регулирования скорости подачи электродной проволоки

(плавное, плавно-ступенчатое, ступенчатое);

• по способу подачи электродной проволоки (с постоянной скоростью подачи (саморегулирование) и с подачей, зависимой от напряжения на дуге

(автоматическое регулирование));

•по способу регулирования скорости сварки (плавное, ступенчатое,

плавно-ступенчатое);

•по числу дуг с раздельным питанием током (однодуговые,

двухдуговые, многодуговые);

Для осуществления процесса автоматической сварки используется специальное оборудование для автоматической сварки. Основными элементами сварочного автомата являются: сварочный генератор (источник сварочного тока), сварочная головка, устройство подачи проволоки, устройство подачи и удаления флюса или защитного газа, схема управления и контроля,

устройство перемещения. В качестве источников питания используются

Лист

УО “ВГТУ” КП.012 1-53 01 01-05 ПЗ

Изм. Лист |

№ докум. |

Подпись Дата |

сварочные инверторы, способные поддерживать жесткие или падающие внешние вольт-амперные параметры.

Сварочная головка является основополагающим звеном всего оборудования. Именно с ее помощью подается электрический ток,

направляется проволока и флюс, снимаются и подаются сигналы для корректировки процесса. В ее конструкцию включены следующие основные элементы: токоподводящее приспособление, механизм вытяжки и направления сварной проволоки, дозатор выдачи флюса (защитного газа), устройство,

корректирующее положение сопла относительно шва.

Автоматизация сварки строится на следующих принципах: непрерывное обновление сгоревшего (расплавленного) электрода, поддержание необходимого объема защитного газа в зоне сварки, равномерное передвижение электрода вдоль шва. Соответственно, для обеспечения качества необходим контроль длины дуги, силы сварочного тока и скорости перемещения электрода. Непрерывная подача электрода обеспечивается применением в качестве него сварочной проволоки.

Выпускаются 2 основных типа аппаратов: установки автоматической сварки с постоянной равномерной подачей проволоки и автоматы с изменением скорости подачи электрода в зависимости от напряжения дуги. В первом случае осуществляется саморегулирование параметров дуги. Применяются такие установки для соединения металлов толщиной до 3 мм. Во втором случае можно сваривать детали значительно большего размера.

Саморегулирование дуги происходит в результате увеличения длины дуги, что уменьшает сварочный ток, и наоборот. В таких аппаратах применяется источник электроэнергии с жесткими вольт-амперными параметрами. В другом типе устройств изменение длины дуги, вызывающее изменение напряжения на ней, преобразуется в сигнал, направляемый на устройство подачи электродной проволоки для корректировки скорости подачи. Источники питания в этом случае имеют падающую вольт-амперную характеристику.

Лист

УО “ВГТУ” КП.012 1-53 01 01-05 ПЗ

Изм. Лист |

№ докум. |

Подпись Дата |

Устройства этих типов различаются и по регулированию основных режимов: силы тока и напряжения на дуге. В автоматах с постоянной подачей проволоки сварочный ток устанавливается путем подбора скорости подачи, а

напряжение на дуге корректируется путем изменения напряжения холостого хода внешней характеристики генератора. Величина напряжения устанавливается на пульте управления и автоматически удерживается постоянной в процессе сварки. Величина сварочного тока настраивается регулировкой крутизны внешней характеристики генератора.

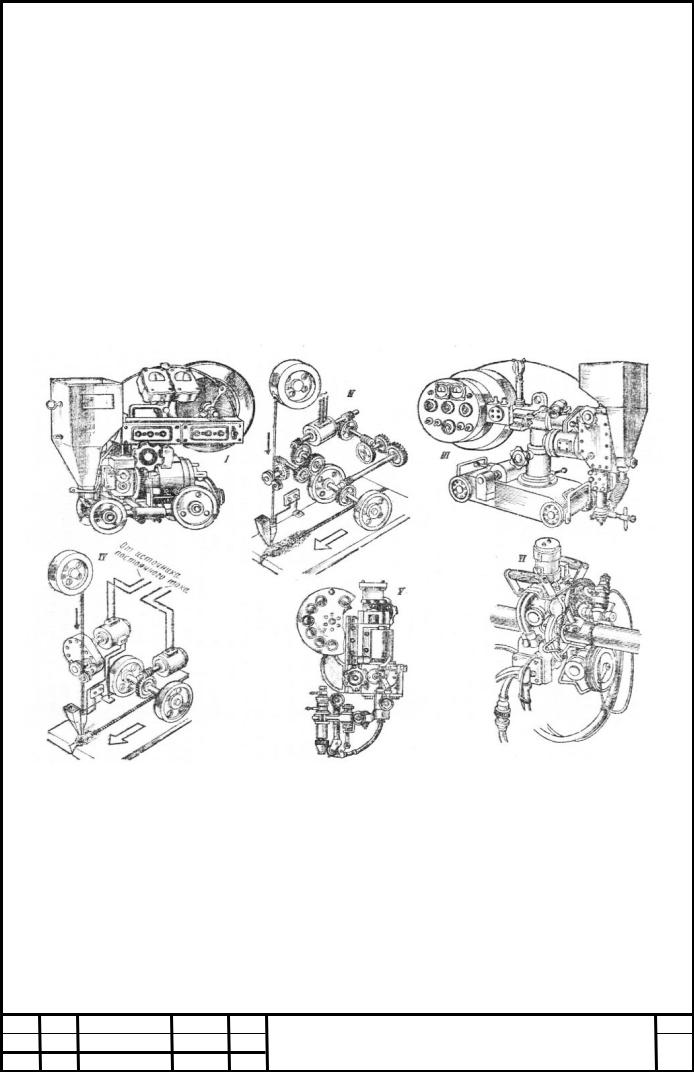

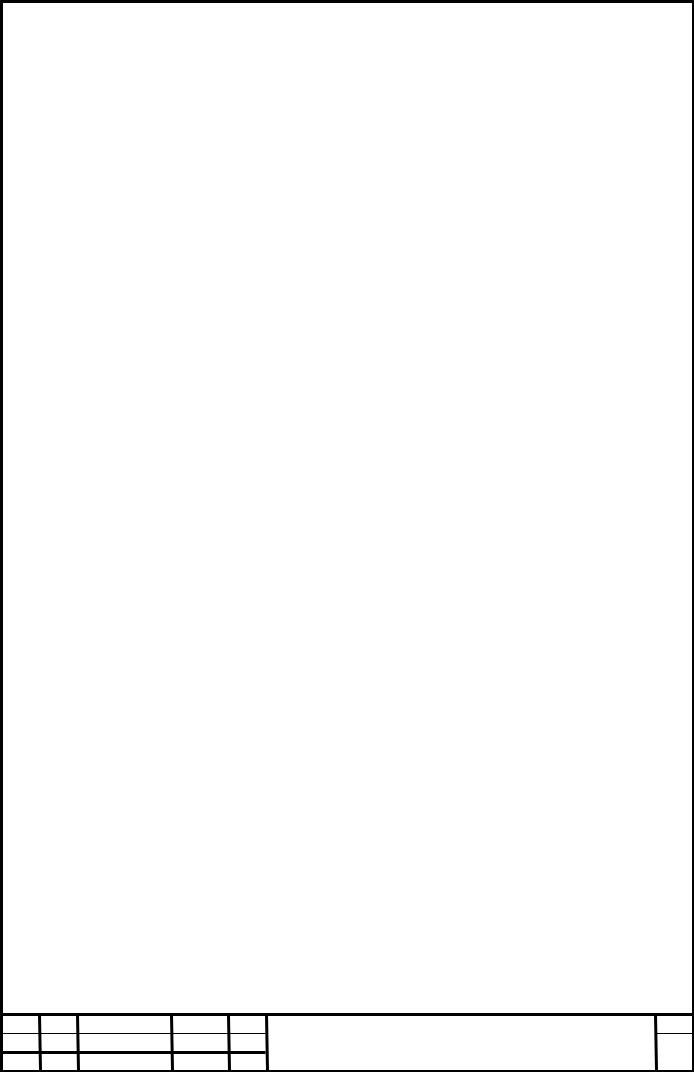

На рисунке 1.1 представлены внешние виды различных сварочных автоматов.

Рисунок 1.1 – Внешний вид сварочных автоматов

По сравнению с ручным проведением сваривания сварка с применением автомат технологий обладает рядом преимуществ:

1.Исключение возможности влияния человеческого фактора.

Благодаря исключению действия человеческого фактора шов получается

ровным по всей длине и однородным по толщине. В то время как рука человека

Лист

УО “ВГТУ” КП.012 1-53 01 01-05 ПЗ

Изм. Лист |

№ докум. |

Подпись Дата |

может, например, дрогнуть, работа автомата — постоянна на протяжении всего заданного времени. Также работа автомата не зависит от состояния оператора,

как психологического, так и физического.

2.Автоматическая регулировка. Большинство современных сварочных автоматов «умеет» регулировать подачу проволоки при изменении длины дуги, а также восстанавливать работу после технических сбоев без последствий для качества шва. Сварка с использованием автомат — методов и качество получаемых швов практически не зависят от внешних обстоятельств окружающей среды.

3.Экономичность. Снижается расход используемых материалов, так как сварка с использованием автомат — технологий потребляет достаточное для качественного выполнения их количество без потерь на бесполезный угар или разбрызгивание.

4.Безопасность для оператора. Человеку не нужно контактировать с вредными веществами, выделяемыми при сваривании, и рабочими элементами аппарата, поэтому снижается риск развития профессиональных заболеваний и производственного травматизма.

5.Высокая производительность труда. Сварочный автомат может применяться не только для сварки конструкций больших размеров, но и при поточной работе с изготовлением небольших швов. И в том, и другом случае производительность труда будет гораздо выше, чем при использовании ручного труда, так как полностью исключена необходимость замены сгоревших электродов.

Основным недостатком сварки с автоматизацией процесса являются временные затраты на организацию рабочего процесса. Для того чтобы сварка методом автомат дала желаемый результат, его нужно настроить и, в

зависимости от его модификации или проложить рельсовый путь, или зафиксировать аппарат стационарно, наладив подачу свариваемых элементов.

Также недостатком считается и невозможность изменения качества шва во время работы, так как аппарат определяет его характеристики автоматически.

Лист

УО “ВГТУ” КП.012 1-53 01 01-05 ПЗ

Изм. Лист |

№ докум. |

Подпись Дата |

1.2 Анализ оборудования

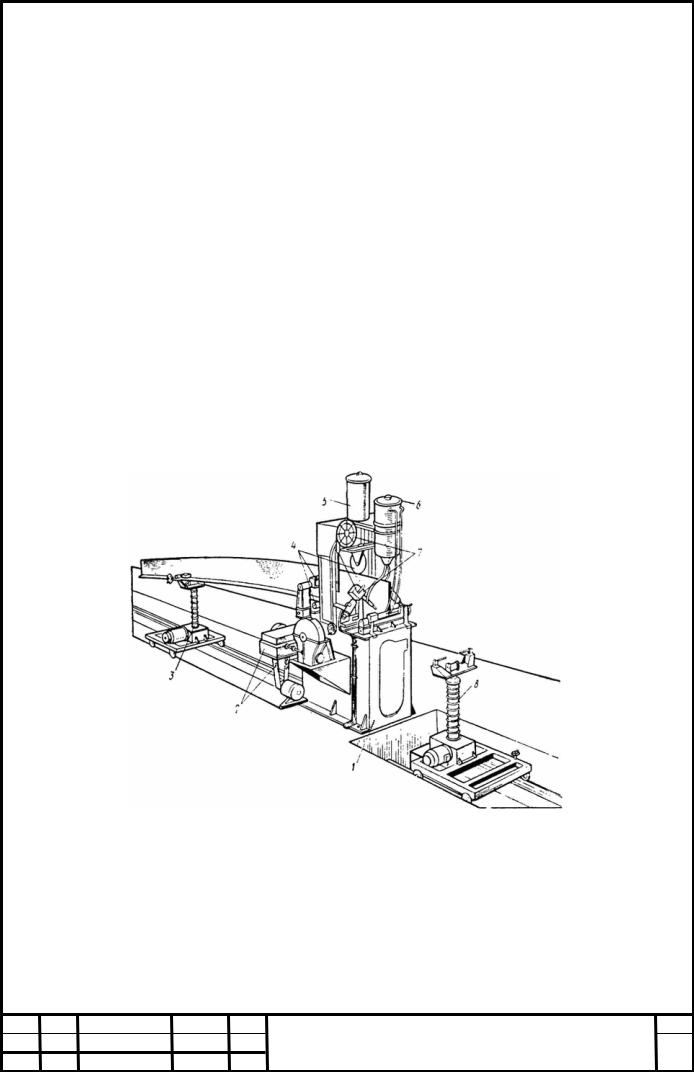

Тавровые балки, стрингеры, вертикальный киль, флоры, бракеты флорного типа и др. собирают в специальных кондукторах или на специальных станках. Для сборки и сварки тавровых балок применяют специальный станок СТС-2М (рисунок 1.2). Станок имеет станину на которой установлены система роликов 4, центрирующих и направляющих стенку и полку свариваемой тавровой 4 балки. Нижний опорный ведущий ролик получает вращение от электропривода 2, а прижимный верхний ролик насажен на ось штока пневматического цилиндра 5. На станине смонтированы два сварочных шланговых «полуавтомата 7 и системы подачи и удаления флюса 6. По обе стороны станка по его продольной оси имеются направляющие, по которым перемещаются тележки 3 и 8 с винтовыми подъемными электроприводными механизмами, служащие опорами для свариваемой тавровой балки.

Рисунок 1.2 - Станок СТС-2М для автоматической сборки и сварки тавровых балок:

1 — станина, 2 — электропривод, 3 — перемещающиеся тележки, 4 —

ролики, 5 — пневматический цилиндр, 6 — система подачи и удаления флюса,

7 — сварочный шланговый полуавтомат, 8 — перемещающаяся тележка

Лист

УО “ВГТУ” КП.012 1-53 01 01-05 ПЗ

Изм. Лист |

№ докум. |

Подпись Дата |

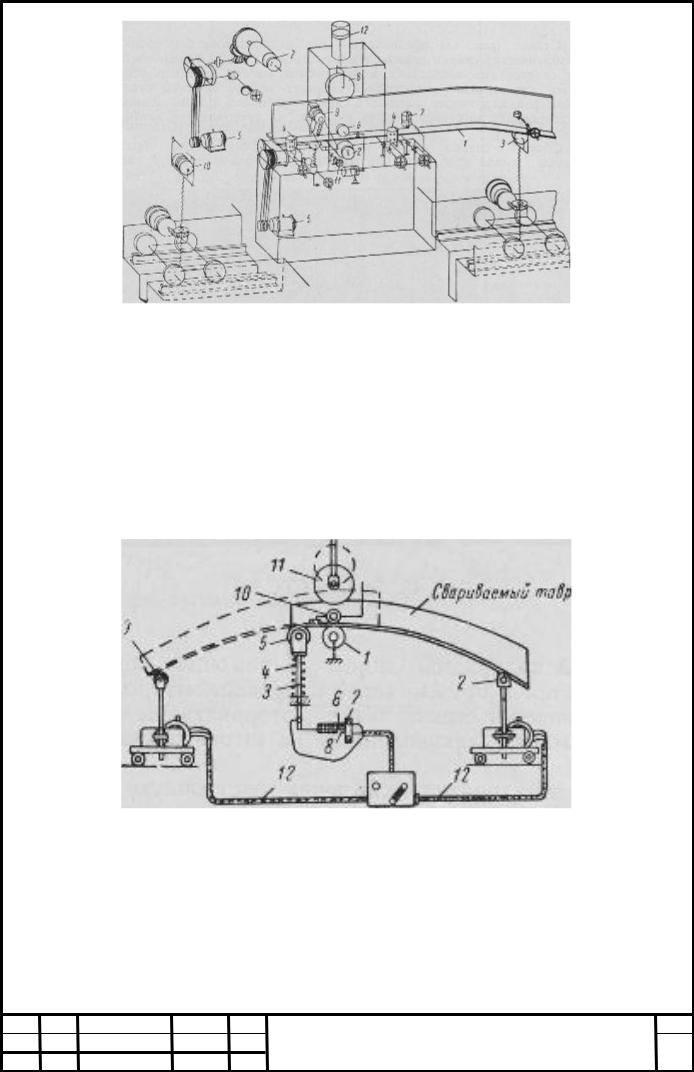

Сборка и сварка тавров осуществляются следующим образом. Поясок тавра (рисунок 1.3) укладывают на приводной ролик станка и ролик задней подвижной опоры. С помощью боковых роликов поясок центрируется и прижимается к приводному ролику, затем на поясок устанавливается стенка тавра, которая также центрируется роликами и прижимается закрепленным на штоке плунжера верхним роликом.

Включением электродвигателя через текстропную передачу, вариатор скоростей, червячный редуктор и пару цилиндрических шестерен приводится во вращение приводной ролик, и собранный тавр получает поступательное движение. К стыкуемой кромке тавра подводят сварочную головку и устанавливают токоподводы. Затем включаются подачи заготовок, электродной проволоки и флюса.

При сварке криволинейного тавра в процессе его перемещения ролик задней подвижной опоры поднимается или опускается до того момента, пока следящий контакт не разомкнет цепь питания, что соответствует нормальному положению заготовки тавра перед сваркой.

На рисунке 1.3 показана схема работы следящего контакта,

предназначенного для обеспечения постоянства положения тавра в зоне сварки

(в горизонтальной плоскости). Под действием пружины ползун поднимается до тех пор, пока ролик не упрется в поясок тавра. На втором конце ползуна закреплен скользящий контакт. Если скользящий контакт не замыкается с контактами, задняя опора остается выключенной, что соответствует нормальному положению тавра в зоне сварки. При перемещении тавра в процессе сварки передний конец его может подняться или опуститься. В этом случае ползун под действием пружины или веса тавра соответственно поднимется или опустится, замыкая скользящим контактом верхний контакт или нижний.

Лист

УО “ВГТУ” КП.012 1-53 01 01-05 ПЗ

Изм. Лист |

№ докум. |

Подпись Дата |

Рисунок 1.3 - Кинематическая схема станка CTC-2M:

1 — поясок тавра; 2—приводной ролик; 3 —задняя подвижная опора; 4 —

ролики, центрирующие поясок; 5 — электродвигатель; 6 — нажимной ролик пояска; 7 —ролики, центрирующие стенку тавра; 8 — нажимной ролик стенки; 9 — сварочные головки; 10— передняя опора; 11 — маховички управления сварочными головками; 12 — плунжер

Рисунок 1.4 - Схема работы следящего контакта. 1 — приводной ролик; 2 —

ролик задней подвижной опоры; 3 — пружина; 4 — ползун; 5— упорный ролик; 6 — скользящий контакт; 7 и 8 — неподвижные контакты; 9 — ролик передней опоры; 10—нижний нажимной ролик; 11 — верхний нажимной ролик; 12 —кабель

Лист

УО “ВГТУ” КП.012 1-53 01 01-05 ПЗ

Изм. Лист |

№ докум. |

Подпись Дата |