- •Аннотация

- •Содержание

- •История оптических систем передачи

- •Особенности оптического диапазона передачи информации.

- •Распространение излучения в волоконных световодах

- •3.2. Принципы технологии изготовления волоконных световодов

- •Волоконно-оптические системы передачи информации

- •Пассивные компоненты

- •Активные компоненты.

- •Общее устройство восп

- •Сравнение электрических и оптических способов передачи информации.

3.2. Принципы технологии изготовления волоконных световодов

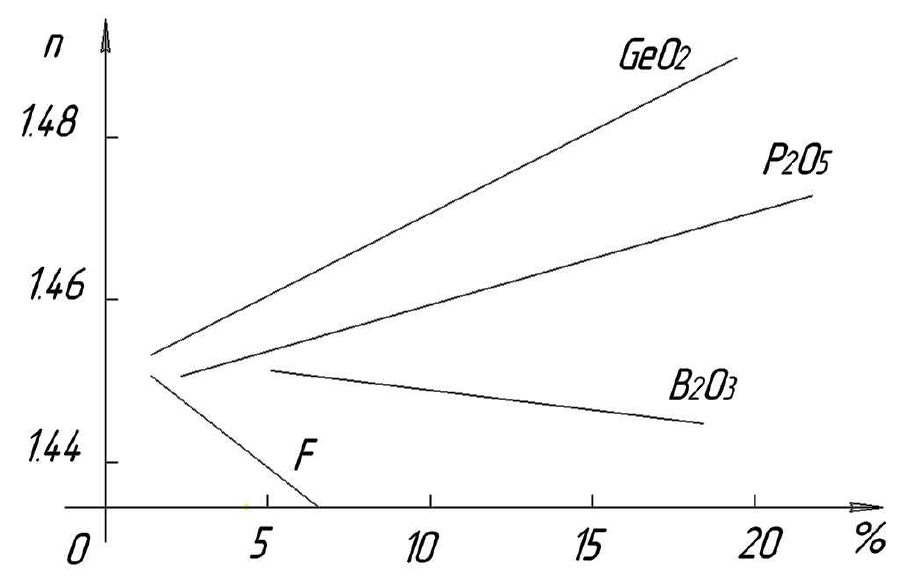

Требуемое значение показателя преломления сердцевины или оболочки волоконного световода обеспечивается введением в чистый плавленый кварц (двуокись кремния - SiO2 ) различных примесей – чаще всего окислов германия, фосфора и бора. В зависимости от природы и концентрации легирующей примеси и расположения спектральных линий поглощения образовавшихся соединений, показатель преломления кварцевого стекла на заданной длине волны может увеличиваться либо уменьшаться.

Рисунок 7. Зависимость показателя преломления кварцевого стекла от концентрации примесей (длина волны 850 нм).

Профиль показателя преломления в ВС определяется технологией изготовления волокна. Старым методом двойного тигля в 80-е годы удалось получить оптоволокно с потерями величиной 2-8 дБ/км. Световоды высшего качества получены по принципиально новой технологии, разработанной в 70-е годы. Сущность такой технологии состоит в изготовлении, на первом этапе, крупногабаритного стеклянного стержня-заготовки с требуемым радиальным распределением показателя преломления и - на втором этапе - вытяжке оптоволокна при нагревании этой заготовки выше температуры плавления стекла (около 1400 С). Первое время при изготовлении заготовок практиковался метод наружного осаждения окислов металлов из газовой фазы на поверхность стержня из графита (Outside Vapor Phase Oxidation – «OVPO»). Сегодня наиболее распространен метод внутреннего осаждения из газовой фазы (Modified Chemical Vapor Deposition – «MCVD»). Сущность MCVD-метода состоит в последовательном, по специальному алгоритму, осаждении на внутренней поверхности вращающейся и нагреваемой кварцевой трубки продуктов сгорания (окислов) различных веществ, после чего полученная таким способом пористая заготовка разогревается до температуры стеклования – образования прозрачного стекла. Оптические потери в ВС, полученных методом MCVD, достигают уровня 0.2 дБ/км на длине волны 1.55 мкм. Еще лучшие результаты, особенно в области длин волн около 1,3 мкм, получены при изготовлении заготовок в вакууме с использованием метода торцевого осаждения (Vapor Phase Axial Deposition – «VAD»). Из одной монолитной стеклянной заготовки длиной около 1 метра и диаметром 10-15 мм можно вытянуть до 50 км градиентного (или многомодового) волокна и свыше 100 км – одномодового волокна.

Волоконно-оптические системы передачи информации

Как уже было сказано в введении, волоконно-оптическая система связи состоит из активных и пассивных компонентов.

Пассивные компоненты

Волоконно-оптический кабель, который мы уже детально рассмотрели. Стандарты волоконно-оптических кабелей регулируются ITU-T (секцией стандартизации электросвязи Международного Союза Электросвязи). Примеры стандартов кабелей:

G.652 — стандартное оптическое волокно.

G.656 — кабель с ненулевой дисперсией для широкополосной передачи данных.

G.657 — оптоволокно с уменьшенными потерями на малых радиусах изгиба.

Примером самого современного оптоволоконного кабеля является четырехжильный кабель с примесями редкоземельных металлов – эрбия и тулия, созданный в Национальном институте информационных и коммуникационных технологий в Токио. Такой кабель способен передавать информацию со скорость 319 Терабит/с на расстояние 3001 км без искажений и усилений.

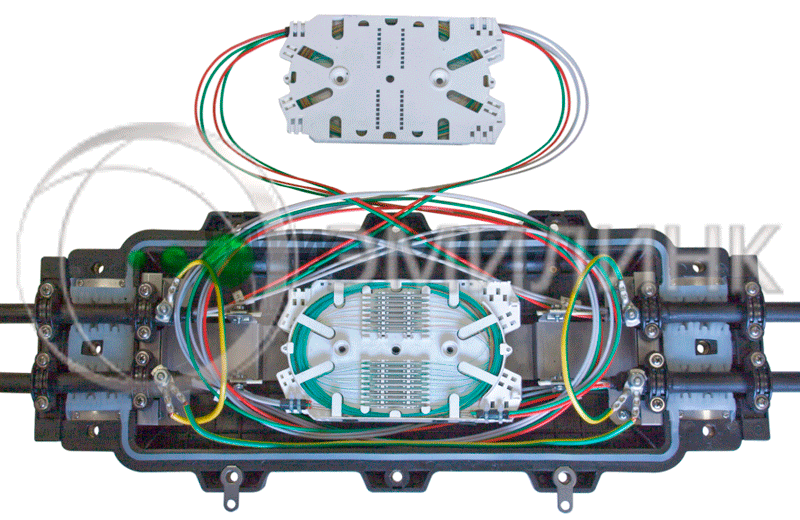

Оптическая муфта — устройство, используемое для соединения двух и более оптических кабелей.

Рисунок 8. Пример оптической муфты

Основное предназначение оптической муфты – улучшение защиты и герметичности оптического волокна в месте его сваривания. Сваривание оптического волокна производится специальным автоматизированным оборудованием.

В начале снимается оплетка, все так же с помощью автоматизированного оборудования. Далее производится скалывание оптоволокна. Скалыватели позволяют выполнить скол волокна по необходимыми параметрами (угол скола и длина волокна). С их помощью достигается высокая точность в местах скалывания. Конец одного волокна помещают в термоусаживающую гильзу, предназначенную для защиты соединения. Далее следует непосредственно процесс сварки, который может производиться с помощью ручных или автоматических приборов. Окончания волокон помещаются в эти приборы, а на дисплее показывается их юстировка (точное расположение по отношению к друг другу). От этой точности сильно зависит прохождение сигнала по совмещенным кабелям. Затем волокна плавятся с помощью электрической дуги и скрепляются. Специальный анализ по нескольким показателям (градиент деформации сердцевины, преломление сердцевины) показывает, насколько успешно произошло сваривание. Современные методы сварки позволяют достичь потерь в 0,1 -0,2 Дб в месте сварки.

Оптический кросс — устройство, предназначенное для оконечивания оптического кабеля и подключения к нему активного оборудования.

Мультиплексор/Демультиплексор — широкий класс устройств, предназначенных для объединения и разделения информационных каналов. Мультиплексоры и демультиплексоры могут работать как во временной, так и в частотной областях, могут быть электрическими и оптическими (для систем со спектральным уплотнением).