- •3. Разработка конструкторской части проекта

- •3.1. Обзор аналога конструкции и обоснование выбора конструктивной разработки

- •3.2. Устройство и работа разрабатываемой конструкции

- •3.3. Техническое обслуживание и проверка технического состояния

- •4. Технология технического обслуживания автомобилей

- •4.1. Положение о проведении то подвижного состава автомобильного транспорта

- •4.1.1. Общие положения

- •4.1.2. Организация технического обслуживания

- •4.2. Положение о проведении текущего (заявочного) ремонта подвижного состава предприятия

- •4.2.1. Общие положения

- •4.2.2. Организация текущего (заявочного) ремонта

3. Разработка конструкторской части проекта

3.1. Обзор аналога конструкции и обоснование выбора конструктивной разработки

Эффективность работы автомобильного транспорта базируется на надежности подвижного состава, которая обеспечивается в процессе его производства, эксплуатации и ремонта:

совершенством конструкции и качеством изготовления; своевременным и качественным выполнением технического обслуживания (ТО) и ремонта;

своевременным обеспечением и использованием нормативных запасов материалов и запасных частей высокого качества и необходимой номенклатуры;

соблюдением государственных стандартов и Правил технической эксплуатации.

Подъемники колонного типа SМ 2104

Предназначены для проведения всех видов сервисных и ремонтных работ любых моделей грузовых автомобилей и автобусов. Предлагаются комплекты из 4-х, 6-ти и 8-ми колонн грузоподъемностью от 3 до 10 т каждая и общей грузоподъемностью комплекта от 12 до 80 т. Подъемники:

разработаны с использованием новейших технологий, экономичны, просты и надежны в эксплуатации;

не требуют подготовки фундамента; пригодны для использования как в помещении, так и вне его;

автоматическая смазка пары винт - гайка;

электронный контроль подъема - спуска;

обеспечение системы блокировок и синхронизации работы комплекта колонн при помощи электронного блока управления;

регулировка различной высоты подъема - спуска по парам колонн.

3.2. Устройство и работа разрабатываемой конструкции

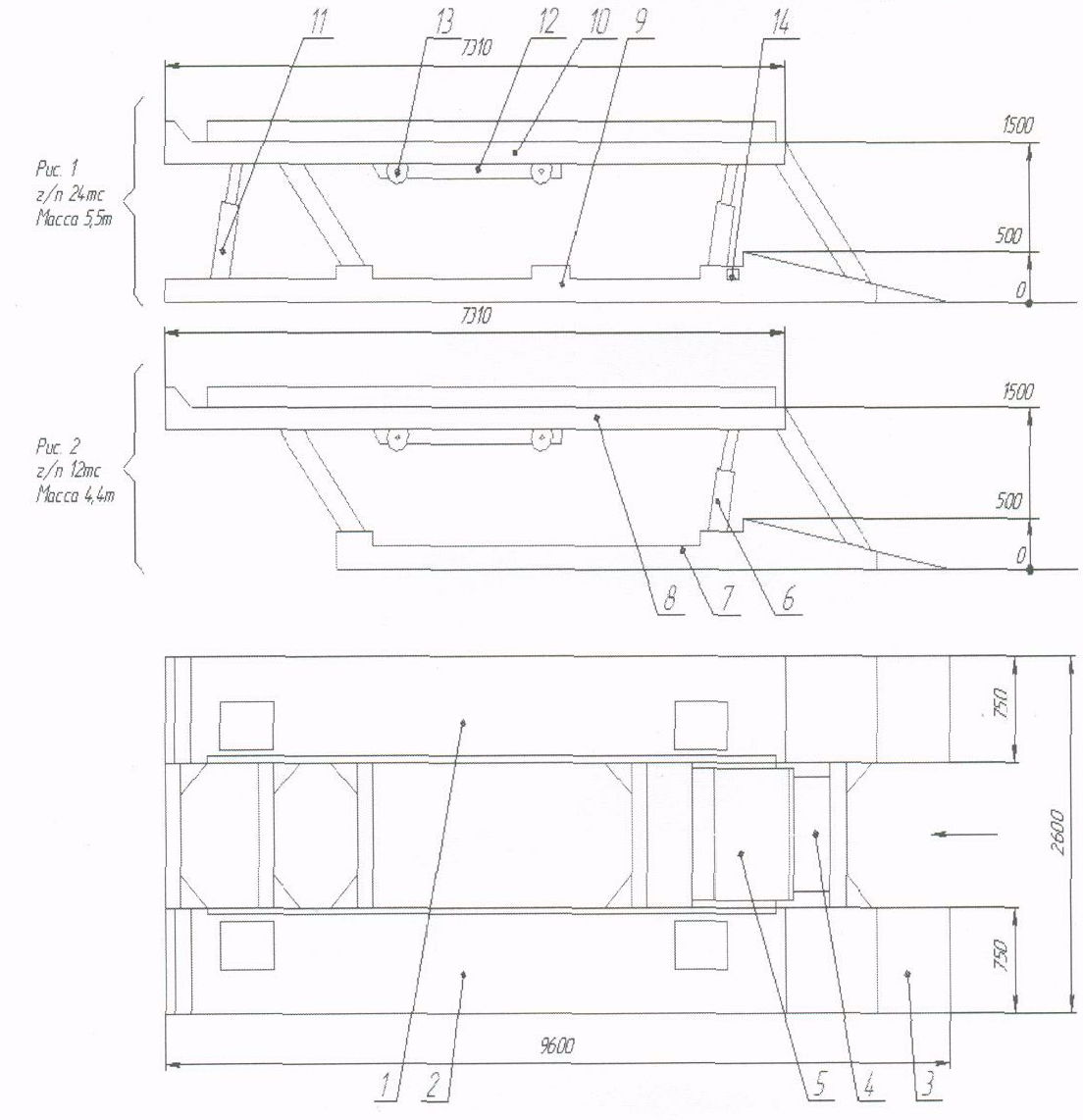

Рис. 3.1. Платформа подъемная

Платформа представляет собой стационарный подъёмник, состоящий из основной части в виде шарнирного параллелограмма с электрогидравлическим приводом.

Для въезда (съезда) автомобиля имеется два ската, присоединяемые к основной части.

Для

предотвращения случайного съезда

автомобиля с платформы во время подъёма

или опускания, спереди имеется

ограничитель, а сзади -выдвигающийся

при подъёме упор.

Для

предотвращения случайного съезда

автомобиля с платформы во время подъёма

или опускания, спереди имеется

ограничитель, а сзади -выдвигающийся

при подъёме упор.

Основная часть платформы состоит из рамы верхней 8, 10, представляющей собой сборно-сварную конструкцию из гнутых швеллеров, покрытую полосой настила; рамы основной 7, 9, представляющей собой сборно-сварную конструкцию из гнутых швеллеров и рёбер. Рама верхняя соединена с рамой основной с помощью рычагов и осей, образуя шарнирный параллелограмм.

Скаты 3 представляют собой наклонные сварные коробчатые подставки, покрытые настилом для въезда автомобиля. Платформа имеет 3 режима работы:

1 - подъём;

2 - опускание;

3 - удержание.

Перед подъемом платформы нажимается кнопка SВ1, включается катушка «КМ» магнитного пускателя, которая замыкает контакты «КМ», в цепи электродвигателя М.

При подъеме платформы рукоятку гидрораспределителя переместить в положение «Вверх» и удерживать до достижения платформы необходимой высоты. При опускании платформы рукоятку гидрораспределителя переместить в положение «Вниз» и удерживать до полного опускания платформы.

В процессе работы под нагрузкой возможна неравномерность подъема-опускания платформ до 70 мм.

В 3-й режим работы - удержание - платформа переходит автоматически при отпускании рукоятки гидрораспределителя. При этом запирается клапан гидрозамка и платформа удерживается в выбранном положении неограниченное время.

Для предотвращения аварийной ситуации при подъеме платформы предусмотрен конечный выключатель, который срабатывает при подъеме платформы на предельную высоту.

В

этом случае для опускания платформы

необходимо нажать на кнопку «Пуск» и

переместить рукоятку гидрораспределителя

в положение «Вниз». Кнопка удерживается

до полного освобождения конечного

выключателя. Расчет сварного шва

соединения «ушко-боковина» тележки.

В

этом случае для опускания платформы

необходимо нажать на кнопку «Пуск» и

переместить рукоятку гидрораспределителя

в положение «Вниз». Кнопка удерживается

до полного освобождения конечного

выключателя. Расчет сварного шва

соединения «ушко-боковина» тележки.

Рис. 3.2. Схема распределения сил на скате.

Gт = 27 кг - вес тележки.

Gс = 22 кг - вес ската.

Gгр = до 50 кг - вес груза на тележке.

Общий вес =100 кг. Берем с запасом до 150 кг.

Нагрузка на месте соединения оси с ушком: 75 кг/2 = 32,5 кг.

l1=50 мм.

l2=40 мм.

с=20 мм.

![]() - расстояние от

центра тяжести шва до наиболее удаленной

точки.

- расстояние от

центра тяжести шва до наиболее удаленной

точки.

Рис. 3.3. Расчетная схема сварного шва.

Рв =32,5 кг

а- плечо приложения силы до центра тяжести шва.

ρmax=32мм.

При

действии на шов изгибающего моментом

М

производится проверочный расчет:

При

действии на шов изгибающего моментом

М

производится проверочный расчет:

![]()

где:

![]() - максимальное расчетное напряжение в

точке шва, наиболее удаленной от центра

тяжести площади опасных сечений.

- максимальное расчетное напряжение в

точке шва, наиболее удаленной от центра

тяжести площади опасных сечений.

![]() =0,65

[

=0,65

[![]() ],

],

- допускаемое напряжение на растяжение основного металла, Равное 65МПа. Тогда

=42МПа.

,

,

к = 5 мм - катет шва.

![]() =0,22

м4.

=0,22

м4.

![]() =3,11.

=3,11.

3,11<42.

3,11<42.

Сварочный шов выдерживает заданную нагрузку.

Расчет пальца стопора на срез.

На стержень стопора действует вертикальная сила, состоящая из веса верхней рамы тележки и груза в нем.

С запасом принимаем действующую силу равной 1300 Н (по весу КПП автомобиля ЗИЛ и инструментов.)

Рис. 3.4. Расчетная схема.

Сила Р делится на две составляющие Р1 и Р2.

Производим проверку на допускаемое напряжение на срез:

![]() ,

,

где d0=12

мм-диаметр стержня.

![]() - допустимое напряжение материала на

срез.

- допустимое напряжение материала на

срез.

=65МПа/

![]() МПа.

МПа.

Условие прочности на срез выполняется. Стержень выдерживает нагрузку с коэффициентом запаса к3=5.

Силовой частью

подъёмника является гидропривод,

включающий насосную станцию и

гидроцилиндры. Подача рабочей жидкости

в систему  осуществляется

шестерённым насосом. Забор масла из

гидробака осуществляется через сетчатый

фильтр грубой очистки.

осуществляется

шестерённым насосом. Забор масла из

гидробака осуществляется через сетчатый

фильтр грубой очистки.

Для управления потоком рабочей жидкости в гидросистеме используется трёхпозиционный гидрораспределитель направляющего типа.

Подъём платформы происходит при включении распределителя в требуемое положение и создании насосом необходимого давления рабочей жидкости в рабочих полостях гидроцилиндров.

Удержание верхней платформы подъёмника на требуемой высоте осуществляется за счёт запирания обратных управляемых клапанов (гидрозамков).

При опускании платформы распределитель включается в требуемое положение; напорная линия соединяется с линией управления, а магистраль, подключённая к цилиндрам, соединяется с линией слива.

Плавное опускание платформы достигается наличием в распределительной плите постоянного дросселя, выполненного в виде калиброванного отверстия.

Для предотвращения перегрузки гидросистемы, предусмотрен предохранительный клапан, встроенный в распределительную плиту. Настройка предохранительного клапана производится при контрольных испытаниях, с помощью манометра, устанавливаемого на распределительную плиту.