|

t |

|

Pdt P2 |

P1 |

|

, |

(7.9) |

|

P P2 |

P1 |

|

|

|

|

|

где t - плотность исследуемого материала при температуре t, dt - плотность вспомогательной жидкости при температуре t,- плотность воздуха, Р - вес образца на воздухе, P1 - вес пикнометра со вспомогательной жидкостью, Р2 - вес пикнометра с образцом, погруженным во вспомогательную жидкость.

При измерении плотности этим методом в тщательно промытый и высушенный пикнометр заливают вспомогательную жидкость так, чтобы ее уровень несколько превышал метку на горловине колбы, нагревают до кипения, чтобы удалить растворенный воздух, и выдерживают пикнометр в термостате до получения нужной температуры. Когда температура воды в пикнометре, а следовательно, и ее уровень перестанут изменяться, излишек воды над меткой удаляют пипеткой или фильтровальной бумагой до тех пор, пока нижний край мениска не коснется метки. Пикнометр с водой закрывают пробкой, извлекают из термостата, тщательно протирают, сушат и после того, как пикнометр примет температуру окружающего воздуха, взвешивают. Таким образом определяют величину Р1 в уравнении (7.9). Аналогичные операции проводят и для определения величины Р2 с той лишь разницей, что уровень воды в пикнометре, помещенном в термостат, устанавливают по метке после погружения в воду образца.

Обычно в качестве вспомогательной жидкости в пикнометрии используют дистиллированную воду. Если предполагают возможность окисления или растворения образца в воде, применяют другие жидкости - керосин, бензин, спирт и др.

Основные достоинства метода - высокая точность измерения (до 5 10-5 г/см3), возможность раздельного проведения

операций термостатирования и последующего взвешивания пикнометра.

7.4. Рентгеновский метод

Выше были описаны методы определения макроскопической плотности вещества, состоящего из большого числа атомов. Рентгеновский метод позволяет получить представление о микроскопической плотности, т.е. элементарной ячейки кристаллической структуры. Он основан на определении плотности кристаллического материала по его атомному весу А, объему элементарной ячейки V и числу заключенных в ней атомов

Другими словами, плотность металлических элементов можно рассчитать, зная массу и объем элементарной ячейки. Если n – число атомов в элементарной ячейке и М – масса ячейки, то

nM n A 1,66 10 24 . V V

Масса атома М подсчитывается путем умножения его атомного веса А на 1/16 массы атома кислорода – 1,66 10-24 г.

Подсчитаем в качестве примера плотность алюминия

4 26,98 1,66 10 24 2,713,4,05 10 8 3

где атомный вес алюминия А = 26,98 и n = 4 – число атомов в элементарной ячейке с ГЦК-решеткой.

Найденная рентгенографическим путем плотность, как правило, выше фактической плотности образца, определенной каким-либо другим из перечисленных методов, вследствие наличия в реальном кристаллическом материале значительного

количества пор и других макро- и микродефектов, снижающих плотность.

Использование рентгеновского метода для определения плотности и сравнение полученных результатов с данными других методов, например гидростатического взвешивания, представляет большой интерес по следующим соображениям. Рентгеновский метод позволяет измерить идеальную плотность кристаллической решетки, а гиростатический - среднюю плотность в большом объеме. Обе плотности могут совпадать только в идеальном кристалле, в реальном кристалле имеются вакансии, которые повышают «рыхлость» вещества. При использовании рентгеновского метода возникают проблемы с точностью определения параметров решетки а, поскольку V = а3. В настоящее время разработаны различные способы прецизионного определения параметров кристаллической решетки с погрешностью, не превышающей в большинстве случаев 1-2 10-4 и даже 110-5.

7.5.Другие методы определения плотности

Вслучае, когда твердое тело переходит в аморфное состояние путем рентгеновских данных можно определить только среднее расстояние между атомами и координационное число. Эти данные не позволяют определить плотность аморфных твердых тел. Неудивительно, что плотность так называемых металлических стекол наименее изучена. Экспериментальные данные, полученные при изучении плотности аморфных твердых тел гидростатическим методом, показали, что в большинстве случаев плотность аморфной фазы на 1-2 % меньше, чем кристаллической. Эти данные заставляют предполагать, что локальная структура ближнего порядка незначительно отличается от локальной структуры кристаллического сплава. Поскольку большинство аморфных сплавов являются сплавами из металлов и металлоидов, то возникает вопрос: какой объем занимает объем металла и металлоида, учитывая тот факт, что гольдшмидтовские

радиусы металлических атомов существенно отличаются от ковалентных радиусов металлоидов. В качестве металлоидов при получении аморфных сплавов обычно используются В, С, Si, ковалентные радиусы которых равны 0,083; 0,077; 0,117 нм соответственно. Типичные значения радиусов металлических элементов следующие: Al –0,057, V – 0,040, Ni – 0,078, Fe – 0,067 нм. Возникает также вопрос о плотности упаковки атомов в свободном объеме между атомами, поскольку эти данные определяют силы связи, вязкость и другие физические характеристики.

Гаскелл в 1981 г показал, что для бинарного сплава, состоящего из металла Т и металлоида М, средний объем на металлический атом Vт, для состава Т1-хМх можно вычислить, используя выражение

|

|

A 1024 |

N |

|

1 x , |

|

VT |

0 |

(7.11) |

|

|

|

|

|

|

где  A

A - средняя атомная масса сплава, вычисляемая как

- средняя атомная масса сплава, вычисляемая как

Ат и Ам – атомные веса металла и металлоида, где - плотность сплава и N0 – число Авогадро.

Если плотность упаковки атомов выразить как

у 4 R 3г /3Vт , то плотность аморфного бинарного сплава , г/см3 можно определить из выражения

3 |

у |

A 1024 |

4 R |

3 N |

0 |

1 x |

, |

(7.13) |

|

|

|

г |

|

|

|

где Rг - гольдшмидтовский радиус атома Т. Из выражения (7.13) следует, что плотность аморфных бинарных сплавов связана с плотностью упаковки атомов и зависит от природы металлоида.

Плотность упаковки аморфных двойных и тройных сплавов является линейной функцией концентрации металлоида (рис. 7.3), которую можно выразить в виде

К настоящему времени получено значительное количество твердых тел, имеющих фрактальную структуру (аэрогели, пленки металлов, полученные в неравновесных условиях, пористые полупроводники, диэлектрики и т.д.). Фрактальные системы представляют собой новый тип структурного состояния вещества, приводящего к координальным изменениям многих физических свойств. Фрактальные системы образуются из атомов и молекул, а также частиц вещества наноразмерного масштаба (2-8 нм). Характерными признаками фрактальных структур являются: самоподобие, масштабная инвариантность, структурная иерархия, пористость и фрактальная размерность, меньшая трех. Простейшая схема фрактального агрегата представлена на рис. 7.4.

у |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,7 |

|

|

|

|

|

Pd-Cu-Si |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,5 |

|

|

|

|

|

|

|

|

|

|

|

X |

|

0,1 |

0,2 |

0,3 |

|

|

|

Рис. 7.3. Плотность упаковки аморфного сплава Pd-Cu-Si при различной концентрации кремния

Рис. 7.4. Схема фрактальной структуры

Фрактальный агрегат состоит из частичек или молекул вещества, которые образуют ветвистую структуру с большим объемом пустого пространства. Плотность такой структуры рассчитывается по следующему выражению:

где 0 - плотность материала, из которого образована частица,

r – радиус частицы; R – радиус фрактала; D – так называемая фрактальная размерность. Для пористых твердых тел значение D лежит в пределах 2 < D < 3. В качестве примера приведем данные по аэрогелю SiO2. Аэрогель – это макроскопическое твердое тело, состоящее из связанных между собой микрочастиц, образующих жесткий каркас с большим объемом пустого пространства. Сам каркас занимает малую часть объема, а остальное – поры. В названии «аэро» (воздух) отражен малый удельный вес вещества. Для аэрогелей SiO2 D =2,12 0,05, 0 = 2,2 г/см3. Радиус частиц SiO2 находится в пределах 4-10 нм. Если R=25 нм, то = 2,2 г/см(5 нм/25 нм)2,12

=2,2 г/см(1 нм/5 нм)2,12 =2,2 г/см 1/25 = 0,088 г/см3.

396

8.ОСНОВЫ СКАНИРУЮЩЕЙ ЗОНДОВОЙ

МИКРОСКОПИИ 8.1. Техника сканирующей зондовой микроскопии

8.1.1. Принципы работы сканирующих зондовых микроскопов

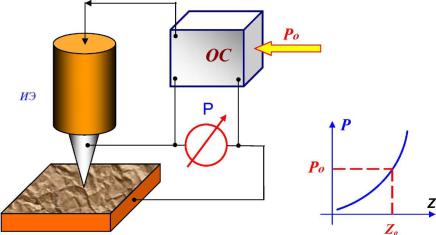

В сканирующих зондовых микроскопах исследование микрорельефа поверхности и ее локальных свойств проводится с помощью специальным образом приготовленных зондов в виде игл. Рабочая часть таких зондов (острие) имеет размеры порядка десяти нанометров. Характерное расстояние между зондом и поверхностью образцов в зондовых микроскопах по порядку величин составляет 0,1 - 10 нм. В основе работы зондовых микроскопов лежат различные типы взаимодействия зонда с поверхностью. Так, работа туннельного микроскопа основана на явлении протекания туннельного тока между металлической иглой и проводящим образцом; различные типы силового взаимодействия лежат в основе работы атомносилового, магнитносилового и электросилового микроскопов. Рассмотрим общие черты, присущие различным зондовым микроскопам. Пусть взаимодействие зонда с поверхностью характеризуется некоторым параметром Р. Если существует достаточно резкая и взаимно однозначная зависимость параметра Р от расстояния зонд - образец Р = P(z), то данный параметр может быть использован для организации системы обратной связи (ОС), контролирующей расстояние между зондом и образцом. На рис. 8.1 схематично показан общий принцип организации обратной связи сканирующего зондового микроскопа.

Система обратной связи поддерживает значение параметра Р постоянным, равным величине Ро, задаваемой оператором. Если расстояние зонд - поверхность изменяется (например, увеличивается), то происходит изменение (увеличение) параметра Р. В системе ОС формируется

разностный сигнал, пропорциональный величине АР = P - Po , который усиливается до нужной величины и подается на исполнительный элемент ИЭ. Исполнительный элемент отрабатывает данный разностный сигнал, приближая зонд к поверхности или отодвигая его до тех пор, пока разностный сигнал не станет равным нулю. Таким образом, можно поддерживать расстояние зонд-образец с высокой точностью. В существующих зондовых микроскопах точность удержания расстояния зонд-поверхность достигает величины ~ 0.01 А. При перемещении зонда вдоль поверхности образца происходит изменение параметра взаимодействия Р, обусловленное рельефом поверхности. Система ОС отрабатывает эти изменения, так что при перемещении зонда в плоскости X,Y сигнал на исполнительном элементе оказывается пропорциональным рельефу поверхности. Для получения СЗМ изображения осуществляют специальным образом организованный процесс сканирования образца.

Рис. 8.1. Схема организации системы обратной связи зондового микроскопа

При сканировании зонд вначале движется над образцом вдоль определенной линии (строчная развертка), при этом величина сигнала на исполнительном элементе, пропорциональная рельефу поверхности, записывается в память компьютера. Затем зонд возвращается в исходную точку и переходит на следующую строку сканирования (кадровая развертка), и процесс повторяется вновь. Записанный таким образом при сканировании сигнал обратной связи обрабатывается компьютером, и затем СЗМ изображение рельефа поверхности Z = f(x,y) строится с помощью средств компьютерной графики. Наряду с исследованием рельефа поверхности, зондовые микроскопы позволяют изучать различные свойства поверхности: механические, электрические, магнитные, оптические и многие другие.

8.1.2. Сканирующие элементы (сканеры) зондовых микроскопов

Для работы зондовых микроскопов необходимо контролировать рабочее расстояние зонд-образец и осуществлять перемещения зонда в плоскости образца с высокой точностью (на уровне долей ангстрема). Эта задача решается с помощью специальных манипуляторов - сканирующих элементов (сканеров). Сканирующие элементы зондовых микроскопов изготавливаются из пьезоэлектриков - материалов, обладающих пьезоэлектрическими свойствами. Пьезоэлектрики изменяют свои размеры во внешнем электрическом поле. Уравнение обратного пьезоэффекта для кристаллов записывается в виде:

где u - тензор деформаций, Ek - компоненты электрического поля, dvk - компоненты тензора пьезоэлектрических

коэффициентов. Вид тензора пьезоэлектрических коэффициентов определяется типом симметрии кристаллов.

В различных технических приложениях широкое распространение получили преобразователи из пьезокерамических материалов. Пьезокерамика представляет собой поляризованный поликристаллический материал, получаемый методами спекания порошков из кристаллических сегнетоэлектриков. Поляризация керамики производится следующим образом. Керамику нагревают выше температуры Кюри (для большинства пьезокерамик эта температура менее 300 °С), а затем медленно охлаждают в сильном (порядка 3 кВ/см) электрическом поле. После остывания пьезокерамика имеет наведенную поляризацию и приобретает способность изменять свои размеры (увеличивать или уменьшать в зависимости от взаимного направления вектора поляризации и вектора внешнего электрического поля). Пьезокерамики представляют собой пьезоэлектрические текстуры. Вид тензора пьезоэлектрических констант для пьезокерамик существенно упрощается - отличными от нуля являются только три коэффициента, характеризующие продольные, поперечные (по отношению к вектору поляризации) и сдвиговые деформации. Рассмотрим плоскую пластину из пьзокерамики (рис. 8.2) во внешнем поле.

Пусть вектор поляризации P и вектор электрического поля E направлены вдоль оси X. Тогда, деформации пьезокерамики в направлении, параллельном полю, равна ux = d Ex , а в перпендикулярном полю направлении ur r =

d Ex .

В сканирующей зондовой микроскопии широкое распространение получили трубчатые пьзоэлементы (рис. 8.3). Они позволяют получать достаточно большие перемещения объектов при относительно небольших управляющих напряжениях. Трубчатые пьезоэлементы представляют собой полые тонкостенные цилиндры, изготовленные из

A

A - средняя атомная масса сплава, вычисляемая как

- средняя атомная масса сплава, вычисляемая как