Учебники 80198

.pdf

|

|

|

|

|

|

|

|

|

11 |

|

|

|

|

|

|

м2; |

– |

коэффициент теплоотдачи |

от |

полимеризатора к |

стенке, |

||||||||||

ккал/(час м2 0С); |

– температура стенки полимеризатора, 0С. |

|

|||||||||||||

|

Температуру стенки полимеризатора можно получить, составив |

||||||||||||||

тепловой баланс для металлических стенок, омываемых полимеризатом: |

|

||||||||||||||

|

|

|

dTст |

F |

1 (TP Tст ) |

|

КЭКВ |

(Tст |

TЭ ) |

, |

(2) |

||||

|

|

|

dt |

|

|

|

|

|

J |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

где |

– |

коэффициент |

теплопередачи; |

– |

температура этилена, |

0С; – |

|||||||||

теплоемкость металла полимеризатора, ккал/ 0С. |

|

|

|

||||||||||||

|

Коэффициент теплопередачи от стенки к этилену определяется |

||||||||||||||

выражением: |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

КЭКВ |

|

|

|

1 |

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

1 |

|

|

DL |

|

|

(3) |

|||

|

|

|

|

|

|

( |

|

|

|

|

) |

|

|

|

|

|

|

|

|

|

|

2 |

|

LBD |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где  – коэффициент теплоотдачи от стенки к этилену, ккал/(час

– коэффициент теплоотдачи от стенки к этилену, ккал/(час м2

м2 0С);

0С);  – толщина стенки, м;

– толщина стенки, м;  – теплопроводность стали, ккал/(час

– теплопроводность стали, ккал/(час м

м 0С).

0С).

Коэффициент теплоотдачи от стенки к этилену определяется по формуле:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(4) |

где |

– давление этилена, |

атм; |

|

– |

тепловая |

нагрузка на поверхность |

|||||||||||

теплопередачи, ккал/(час м2), определяемая по формуле: |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(5) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Скорость образования полимера определяется следующим выражением: |

||||||||||||||||

|

|

|

|

|

|

|

|

GP |

V ( A1 |

MY1 |

A2 MY2 ), |

(6) |

|||||

где |

– молекулярная масса изобутилена, кг/моль; |

– молекулярная масса |

|||||||||||||||

изопрена, кг/моль. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Материальный баланс реактора можно описать следующей системой |

||||||||||||||||

дифференциальных уравнений: |

|

|

|

|

|

|

|

|

|

||||||||

|

|

dM1 |

|

|

|

M10 |

M1 |

M1 M1 |

C k2 , |

|

|||||||

|

|

dt |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

dM 2 |

|

|

|

|

M 20 |

M 2 |

M1 |

M 2 |

C k3 , |

(7) |

|||||

|

|

dt |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

dC |

|

|

|

C0 C |

M1 |

C k1, |

|

|

|||||||

|

|

dt |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где  – концентрация изобутилена на входе, моль/л;

– концентрация изобутилена на входе, моль/л;  – концентрация изопрена на входе, моль/л;

– концентрация изопрена на входе, моль/л;  – концентрация катализатора на входе, моль/л;

– концентрация катализатора на входе, моль/л;  – время пребывания в реакторе, час;

– время пребывания в реакторе, час;

– константы скорости реакции.

– константы скорости реакции.

Константы скорости реакции определяются из уравнения Аррениуса:

|

|

|

Ei |

|

(8) |

k |

k |

e R T , |

|||

i |

i0 |

|

|

|

|

12

где  – энергия активации i-ой константы, Дж/моль;

– энергия активации i-ой константы, Дж/моль;

– предэкспонента i-ой константы;

– предэкспонента i-ой константы;  – температура в полимеризаторе, К; R – универсальная газовая постоянная, R=8,28 Дж/моль.

– температура в полимеризаторе, К; R – универсальная газовая постоянная, R=8,28 Дж/моль.

Зависимость давления этилена от температуры кипения описывается следующим уравнением с четырьмя постоянными:

lg P |

1243, 766 |

11, 213927 lgT 0, 01102331T 30, 470741. |

(9) |

|

|

|

|||

|

T |

|||

|

|

|

|

|

Обратная зависимость, полученная в результате аппроксимации, имеет следующий вид:

|

|

|

(10) |

T 84,9 5 1,15 P 190,7. |

|||

Помимо описанных выше зависимостей, в модели объекта учтены начальные концентрации шихты и катализатора в соответствующих растворах.

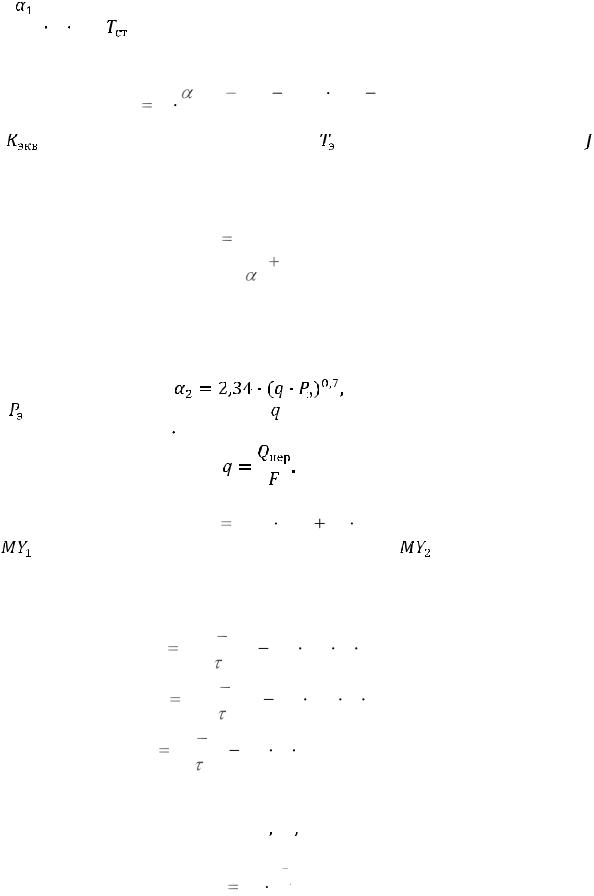

В результате проведенного над моделью эксперимента были получены статические характеристики, наглядно иллюстрирующие зависимость температуры полимеризации от входных параметров (расхода катализатора, расхода шихты, давления этилена) (рис. 3) и позволяющие формализовать метод управления исследуемой системой.

Рис. 3. Статические характеристики объекта управления

Следующим этапом построения СППР процесса пуска является разработка метода вывода объекта в рабочую точку (т. А рис. 3) пространства параметров. При этом данная задача разбита на два этапа: выход на рабочую температуру по регламентной траектории (что обеспечит безопасность производства) и выход в рабочую точку (что обеспечит заданное качество готовой продукции в связи с верным поддержанием молекулярно-массового распределения).

Первая подзадача решена с помощью применения системы нечеткого вывода, разработка которой включает в себя ряд этапов:

13

1)формирование базы правил систем нечеткого вывода;

2)фаззификация входных переменных;

3)агрегирование подусловий в нечетких правилах продукций;

4)активизация или композиция подзаключений в нечетких правилах продукций;

5)аккумулирование заключений нечетких правил продукций;

6)дефаззификация выходных переменных.

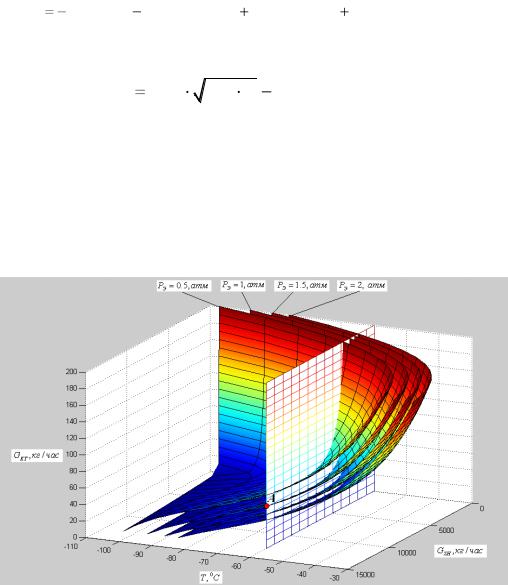

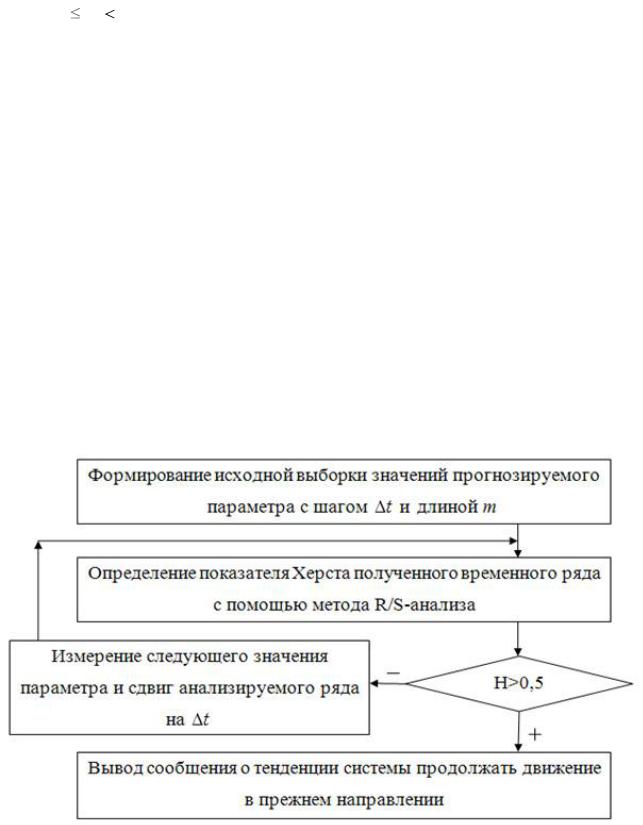

При формировании базы правил системы нечеткого вывода были определены множества входных и выходных лингвистических переменных, для каждой из которых были сформулированы соответствующие терм-множества (рис. 4), а также было составлено множество правил нечетких продукций.

Рис. 4. Терм-множества входных (а, в) и выходных (б, г) лингвистических переменных СППР этапа пуска

Для агрегирования подусловий был использован наиболее распространенный метод min-конъюнкции:

|

|

А А |

(x) min |

А (xi ), |

А |

(xm ) , |

(11) |

|

|

ij im |

ij |

im |

|

|

|

где А (xi ), |

А |

(xm ) – |

численные |

значения |

функций |

принадлежности по |

|

ij |

im |

|

|

|

|

|

|

каждой из предпосылок.

В качестве операции для активизации подзаключений использовалась min-активизация:

( y) min |

i |

, |

( y) , |

|

(12) |

Bi |

|

Bi |

|

|

|

где i – степень истинности предпосылки i-го правила; |

В |

( y) – функция |

|||

|

|

|

|

i |

|

принадлежности его заключения.

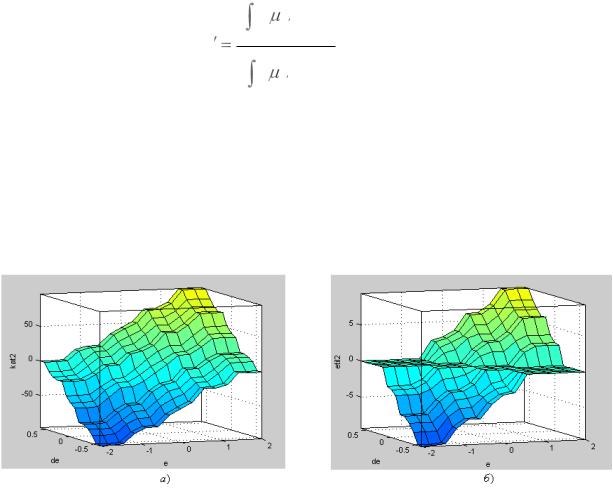

Для аккумулирования заключений использовался метод maxдизъюнкции, а для проведения процедуры дефаззификации – метод центра тяжести:

14

Ymax

y В ( y)dy

Ymin

y , (13)

Ymax

В ( y)dy

Ymin

где Ymin , Ymax – границы интервала носителя нечеткого множества выходной

переменной у.

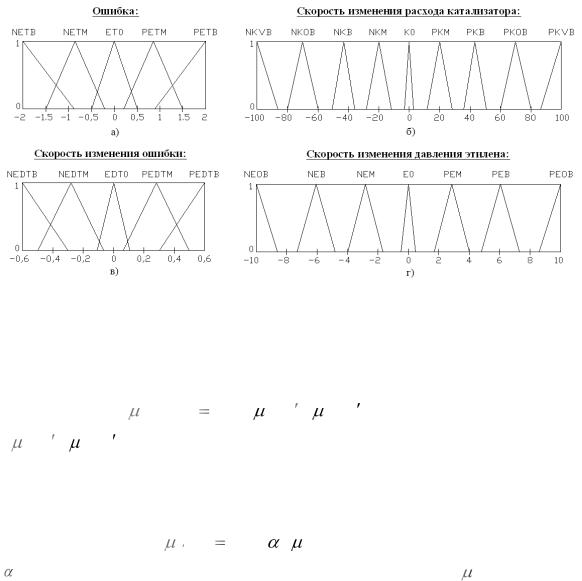

В результате моделирования была синтезирована система нечеткого вывода с применением выбранных ранее методов для реализации различных этапов ее построения. Таким образом были получены поверхности вывода для каждой выходной лингвистической переменной (рисунок 5), отражающие поведение системы при тех или иных входных управляющих воздействиях.

Рис. 5. Поверхности вывода выходных лингвистических переменных СППР этапа пуска (скорость изменения расхода катализатора – а, скорость изменения давления этилена - б)

Из статических характеристик объекта управления видно, что, если при выходе на рабочую температуру реакции использовался только канал расхода катализатора, то вывод в рабочую точку происходит без дополнительных воздействий. Если же в совокупности с ним использовался канал давления этилена, то для выхода в рабочую точку необходимо перейти на поверхность, соответствующую номинальному давлению. Для этого в первую очередь необходимо определить момент завершения I-го этапа, что осуществляется следующим образом: при достижении -60 0С включается таймер; если в течение определенного интервала времени температура в полимеризаторе остается в заданном диапазоне, что соответствует установившемуся состоянию, оператору подается сигнал о возможности подключения контура вывода давления этилена на номинальное значение. После выхода объекта в рабочую точку пространства параметров системы процесс пуска считается завершенным, оператор передает управление локальной системе регулирования.

В общем виде метод вывода объекта управления в рабочую точку пространства параметров иллюстрируется рисунком 6.

15

Рис. 6. Метод вывода объекта управления в рабочую точку пространства параметров

16

Как показал анализ исследуемой системы, для помощи оператору на этапе синтеза необходимо разработать метод прогнозирования приближения объекта к аварийному состоянию. При этом изменение прогнозируемого технологического параметра во времени рассматривается как обобщенное броуновское движение, введенное Мандельбротом, которое описывается следующим выражением:

|

|

n H |

nt |

n( M |

1) |

|

|

|

B (t) |

B (t 1) |

|

|

(i)H 0,5 |

((n i)H 0,5 iH 0,5 ) |

(1 n( M 1 t ) i) |

, |

|

|

|

|

||||||

H |

H |

(H 0,5) |

|

(1 n( M t ) i) |

|

|

(14) |

|

|

|

i 1 |

i 1 |

|

|

|

где BH(t) – обобщенная броуновская функция; Г(x) – Гамма-функция; {ξi} с i=1,2,…М,… – набор Гауссовых случайных чисел с единичной дисперсией и нулевым средним; n – количество шагов численного интегрирования на интервале t=[t-1;t], причѐм t здесь принимает целочисленные значения; М – количество интервалов t, анализируемых в процессе прогнозирования; Н – показатель персистентности (или показатель Херста), принимающий значения в интервале [0;1].

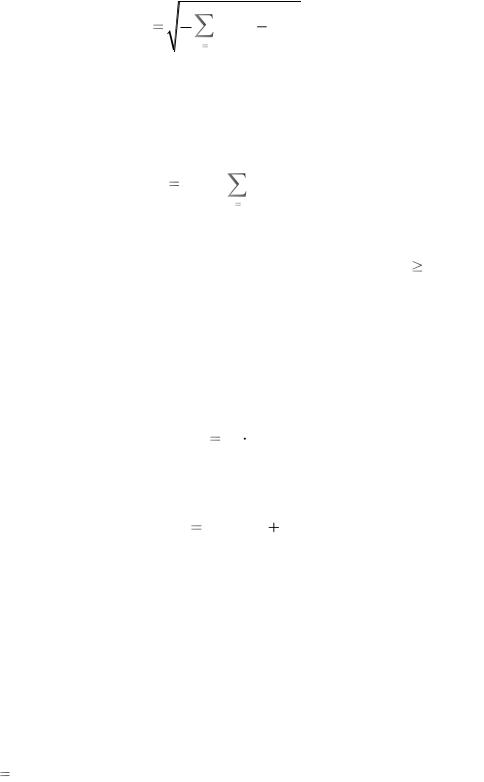

Показатель Херста определяется в результате R/S-анализа, который имеет следующий алгоритм:

1. В ходе технологического процесса через определенные промежутки времени t снимаются данные о прогнозируемом параметре. Таким образом формируется временной ряд M длины m, который необходимо преобразовать в ряд приращений N длиной m-1 по формуле:

Ni Mi 1 Mi , i 1,2,3,...,(m 1). |

(15) |

2. Полученный ряд N делится на А смежных подпериодов длины |

n, |

так что А*n=N. Каждый подпериод помечается как Ia, где a=1,2,3,…,A. Каждый элемент Ia помечен как Nk, при этом k=1,2,3,…,n.

3.Для каждого Ia длины n определяется среднее значение ea по

формуле:

n |

|

ea (1 / n) Nk ,a . |

(16) |

k |

|

4.Определяется временной ряд накопленных отклонений X k ,a от

среднего значения для каждого подпериода Ia по формуле:

|

|

k |

|

|

|

|

|

X k ,a |

(Ni,a |

ea ), k |

1,2,3,..., n. |

|

(17) |

|

|

i 1 |

|

|

|

|

Обратим внимание, что X k ,a для любого а при k=n всегда равно нулю. |

||||||

5. Размах |

определяется |

как максимальное |

значение |

за вычетом |

||

минимального значения X k ,a в пределах каждого подпериода Ia: |

|

|||||

RIa |

max( X k ,a ) |

min( X k ,a ), где 1 k n. |

|

(18) |

||

Поскольку |

X a |

скорректирован |

к среднему |

нулю, |

максимальное |

|

значение X a всегда будет больше или равно нулю, а минимальное значение

17

всегда будет меньше или равно нулю. Следовательно, размах всегда яляется неотрицательной величиной.

6. Для каждого периода Ia рассчитывается стандартное отклонние по формуле:

S |

1 |

n |

e )2 . |

(19) |

|

(N |

Ia  n k 1 k ,a a

n k 1 k ,a a

7.Каждый размах RIa нормируется путем деления на соответствующее

значение стандартного отклонения SIa , при этом для каждого подпериода Ia получаем определенное соотношение RIa / SIa .

8.Определяется среднее значение R / S для данного n:

|

|

A |

|

|

|

(R / S) |

n |

(1 / A) (R |

/ S |

). |

(20) |

|

Ia |

|

Ia |

|

a1

9.В соответствии с алгоритмом, описанным Петерсом, данный этап

осуществляется следующим образом: ряд N делится на следующее меньшее целое значение А, такое, что n – целочисленное значение 10; деление ряда продолжается до n=(m-1)/2. Однако учитывая, что исходный временной ряд обладает небольшим количеством значений, предлагается модифицировать указанную операцию следующим образом: значения n берутся подряд от 10 до (m-1)/2, а при расчете количества анализируемых интервалов A не рассматривается последний период, содержащий количество точек меньше n. Шаги с 3-го по 8-й повторяются.

10. Показатель Херста определяется исходя из формулы:

(R / S )n (c n)H , |

(21) |

где с – константа; H – показатель Херста; R/S – нормированный размах; n – число наблюдений.

Логарифмируя данное выражение, получим:

|

lg((R / S)n ) |

H (lg(n) lg(c)). |

|

(22) |

Методом |

наименьших |

квадратов |

определяется |

прямая, |

аппроксимирующая зависимость lg((R / S)n ) от lg(n) . Наклон данной прямой и

характеризует показатель Херста. Полученное значение показателя H сравнивается с величиной 0,5, после чего делаются следующие выводы о тенденциях системы:

0,50  – анализируемый временной ряд персистентен и характеризуется эффектом долговременной памяти, т.е., если ряд возрастает (убывает) в предыдущий период, то вероятно, что он будет сохранять эту тенденцию какое-то время в будущем. Тренды очевидны, и система стремится сменить свое текущее состояние на иное.

– анализируемый временной ряд персистентен и характеризуется эффектом долговременной памяти, т.е., если ряд возрастает (убывает) в предыдущий период, то вероятно, что он будет сохранять эту тенденцию какое-то время в будущем. Тренды очевидны, и система стремится сменить свое текущее состояние на иное.

– имеет место случайный процесс с независимыми

18

0 H 0,50 – анализируемый временной ряд антиперсистентен. В этом случае рост в прошлом означает вероятное уменьшение в будущем и наоборот. Система стремится сохранить свое текущее состояние.

Следует отметить, что суждение по данному показателю о возможном поведении носит вероятностный характер. При этом вероятность продолжения движения в прежнем направлении тем выше, чем ближе H к единице, а вероятность возврата к среднему увеличивается с приближением H к нулю.

Учитывая универсальность R/S-анализа, главной задачей при построении системы прогнозирования является определение таких параметров, как длина и шаг исходной выборки. В данной работе проведен анализ влияния данных параметров на получаемый критерий персистентности и предложен метод их определения, основанный на изучении и применении характеристик исследуемой системы.

Описанный алгоритм R/S-анализа позволяет получить показатель Херста (и, следовательно, прогноз) однократно в конкретный момент времени, т.е. в статике. Учитывая, что анализируемый параметр непрерывно меняется, показатель прогноза также следует рассматривать в динамике. Для этого в ходе технологического процесса первоначальный временной ряд сдвигается и анализируется заново по мере поступления новых значений прогнозируемого параметра. Данный алгоритм иллюстрирует блок-схема (рис. 7).

Рис. 7. Блок-схема системы прогнозирования тенденции процесса

Для получения более информативного прогноза в данной диссертационной работе было предложено рассматривать показатель Херста,

19

носящий вероятностный характер, совместно с текущей ситуацией на объекте с учетом неопределенности границ между состояниями системы.

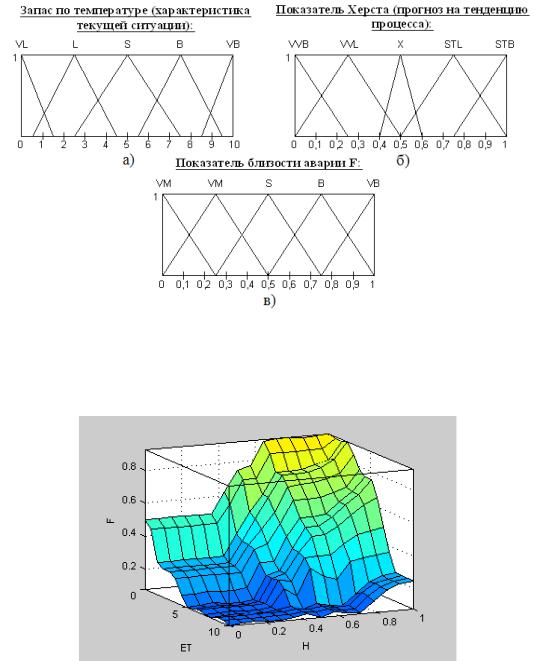

Учитывая особенности поставленной задачи, в качестве аппарата для ее решения использовалась система нечеткого вывода. Были определены множества входных и выходной лингвистических переменных, для которых были сформулированы соответствующие терм-множества (рис. 8). Была составлена база правил. Методы агрегирования, активизации, аккумулирования и дефаззификации выбраны те же, что и для построения СППР этапа пуска полимеризатора.

Рис. 8. Терм-множества входных (а, б) и выходной (в) лингвистических переменных системы нечеткого вывода для прогнозирования близости аварии Полученная в результате моделирования поверхность вывода системы

прогнозирования близости к аварии представлена на рисунке 9.

Рис. 9. Поверхность вывода выходной лингвистической переменной F – показателя близости аварии

20

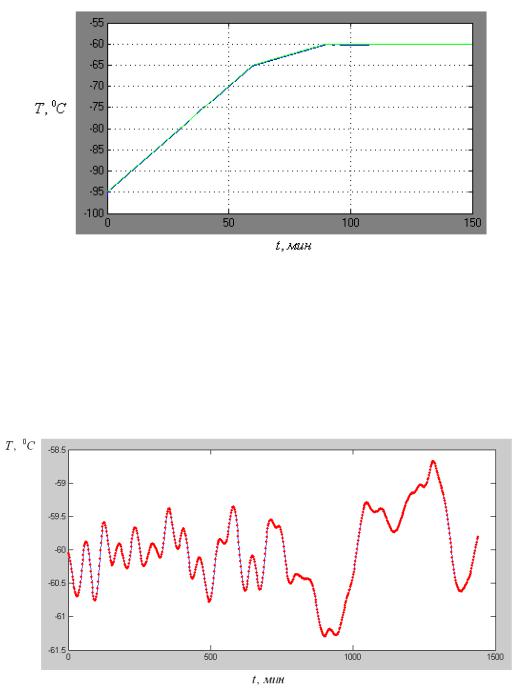

В четвертой главе рассматривается практическая и теоретическая значимость полученных в работе результатов. В среде MATLAB проведены эксперименты, подтверждающие адекватность разработанных систем, способствующих принятию управленческих решений. При этом во время исследования разработанной СППР этапа пуска было сделано предположение, что ЛПР совершает те действия, которые предложил подсказчик. Проведенный эксперимент показал, что система работает в соответствии с синтезированным методом, а полученный результат удовлетворяет поставленной задаче (экспериментальная траектория пуска соответствует регламентной (рис. 10)).

Рис. 10. Экспериментальная температурная траектория вывода объекта в рабочую точку

На основе данных, полученных на реальном производстве (рис. 11) в соответствии с предложенной методикой, был проведен эксперимент на работоспособность системы прогнозирования, результат которого представлен на рисунке 12.

Рис. 11. Экспериментальная выборка