Учебное пособие 800618

.pdf

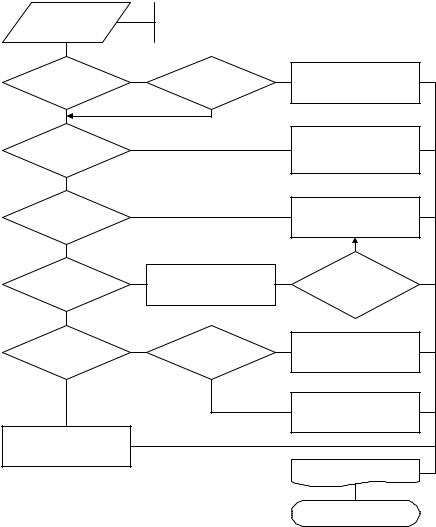

Исходные |

|

Ограничения по ширине паза; |

|

||

|

характер паза (сквозной, глухой); наличие |

|

|||

данные |

|

|

|||

|

непрофилированного электрода |

|

|||

|

|

|

|||

Имеются |

Нет |

Паз глубокий? |

Нет |

Электрод - жесткий |

|

ограничения по ширине |

|

||||

паза? |

|

|

|

стержень |

|

|

|

|

|

|

|

Да |

|

Да |

|

|

|

|

Нет |

|

Электрод-проволока с |

|

|

Паз сквозной? |

|

односторонним |

|

||

|

|

|

подводом ее в зону |

|

|

|

|

|

|

|

|

|

|

|

|

обработки |

|

Да |

|

|

|

|

|

Ширина паза |

Да |

|

|

Обработка |

|

менее 0,04 мм? |

|

|

|

невозможна |

|

Нет |

|

|

|

Нет |

|

|

|

|

|

|

|

|

Да |

|

|

Электрод |

Да |

Ширина паза |

Электрод проволока |

|

проволока из |

||

менее 0,12 мм? |

|

из вольфрама |

|

вольфрама |

|

|

|

|

|

имеется? |

|

Нет |

|

|

|

|

|

Ширина паза |

Да |

Имеется |

Да |

Электрод проволока |

|

многослойная |

|

||||

менее 0,35 мм? |

|

|

многослойная |

|

|

|

проволока? |

|

|

||

|

|

|

|

|

|

Нет |

|

Нет |

|

|

|

|

|

|

|

Электрод проволока |

|

|

|

|

|

из латуни |

|

Обработка за один |

|

|

|

|

|

проход невозможна |

|

|

|

|

|

|

|

|

|

Вывод на печать |

|

|

|

|

|

Останов |

|

Рис. 2.40. Алгоритм для выбора непрофилированного |

|

||||

инструмента для электроэрозионной обработки |

|

||||

131

применять другие методы обработки или (при электроэрозионной обработке) делать несколько проходов с применением более дешевой латунной однослойной проволоки.

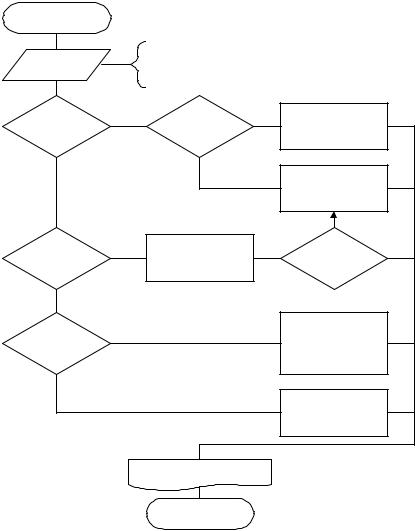

На рис. 2.41 приведен алгоритм автоматизированного выбора материала и метода изготовления профильного элек- трода-инструмента для электроэрозионной импульсной обработки.

Небольшие ЭИ простой формы (например, круглые) могут выполняться из металлических или углеграфитовых прутков точением. Применима медь, ее сплавы, допустимы алюминиевые сплавы, чугун, сталь, титан. Однако последние не обеспечивают высокой производительности и точности, т.к. износ таких материалов может быть на несколько порядков выше, чем у углеграфита.

Размеры электрода-инструмента представляют собой ответную часть профиля углубления в детали, являются эквидистантными размерам профиля и отличаются от них на величину межэлектродного зазора, который выбирается при чистовых режимах в диапазоне 20-100 мкм. При этом следует учитывать, что электроды изнашиваются. На чистовых режимах износ углеграфитовых ЭИ составляет 0,2-0,5 % от объема снятого металла, медных – 1-5 %. Поэтому, чем выше точность контура, тем большее количество электродов понадобится для изготовления детали.

Если профиль отверстия имеет постоянное сечение, то для небольших серий ЭИ их можно выполнять на станках с непрофилированным электродом, смещая проволоку эквидистантно получаемому контуру на разность межэлектродных зазоров при выполнении операции прошивки и вырезания ЭИ проволокой. Современные станки с непрофилированным электродом имеют угловую координату, позволяющую получать постоянный уклон по высоте ЭИ.

Для больших партий ЭИ экономически целесообразно выполнять их профиль пластическим формообразованием: экструдированием, прокаткой, волочением, штамповкой.

132

1

Начало

2

Исходные

данные

5

F<104 мм2?

Да

12

Отверстия

постоянного сечения?

Да

14

Операция чистовая?

Да

16

Материал обрабатываемой детали; площадь обарбатываемого участка (F); точность обработки участка; серийность деталей (S); наличие материалов для ЭИ

|

|

3 |

|

4 |

|

|

|

|

|

|

||

|

|

|

|

|

Толщина покрытия |

Да |

|

|||||

|

|

|

|

|

|

|

||||||

|

|

Гальванопластика |

|

|

<10 мкм? |

|

|

|

|

|||

|

|

|

|

|

|

|

|

Нет |

|

|

|

|

|

|

|

Нет |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

7 |

|

|

|

8 |

|

|

||

Нет |

|

|

Покрытие на |

|

Покрытие на |

|

||||||

|

|

F<5*104 мм2? |

|

|

|

|

||||||

|

|

|

|

основе меди |

|

основе серебра |

|

|||||

|

|

|

|

|

|

|

|

|||||

|

|

|

Да |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

10 |

|

Да |

|

11 |

|

|

|||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

Слесарно- |

|

||

|

|

Напыление |

|

|

Производство |

|

механическое |

|

||||

|

|

|

|

|

|

|||||||

|

|

|

|

единичное? |

|

|

||||||

|

|

|

|

|

|

|

изготовление ЭИ |

|

||||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

из латуни |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Нет

13

Изготовление

Нет

литьем по постоянным моделям

15

Нет Производство Да серийное?

Нет

17 |

18 |

Рис. 2.41. Алгоритм автоматизированного выбора материала и метода изготовления профильного электрода-инструмента для электроэрозионной импульсной обработки (начало)

133

14 |

|

15 |

|

11 |

||||||||

16 |

|

|

|

17 |

|

|

|

|

|

18 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

Материал |

|

|

|

|

|

|

Вихревое |

|

|

|||

|

Производство |

Да |

|

копирование ЭИ из |

|

|

||||||

ЭИ - медь |

|

|

|

|

||||||||

|

массовое? |

|

|

углеграфита |

|

|

||||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нет |

|

|

19 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

Слесарно-механич |

|

|

|

|

|

|

|

|

|

|

|

|

еское изготовление |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЭИ из углеграфита |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

|

|

Да |

21 |

|

|

|

Да |

|

22 |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

||||||||||

Серийность |

Имеется готовый |

|

Прутки-трубки |

|

|

|||||||

малая? |

|

профиль? |

|

|

|

|

||||||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нет |

|

|

|

Нет |

|

|

23 |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

Слесарно-механич |

|

|

|

|

|

|

|

|

|

|

|

|

еское изготовление |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЭИ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

24 |

|

|

|

|

|

|

|

|

|

25 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Электроды |

Да |

|

|

|

|

|

|

Вырезание ЭИ |

|

|

||

выпускают |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

электродом-провол |

|

|

|||

сериями? |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

окой |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нет |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

26 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пластическое |

|

|

|

|

|

|

|

|

|

|

|

|

формообразование |

|

|

|

|

|

|

|

|

|

|

|

|

ЭИ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

27

Вывод на печать

28

Останов

Рис. 2.41. Алгоритм автоматизированного выбора материала и метода изготовления профильного электрода-инструмента для электроэрозионной импульсной обработки (продолжение)

134

Дополнительные затраты, необходимые для изготовления оснастки, быстро окупаются за счет снижения трудоемкости обработки ЭИ.

Для черновых и получистовых операций целесообразно применять углеграфитовые материалы, которые хорошо обрабатываются металлическим инструментом, достаточно прочны, имеют малый износ. Однако, при проектировании ЭИ из углеграфита следует воздерживаться от выполнения выступов с шириной менее 0,5-1 мм, т.к. их механическая прочность может оказаться недостаточной. При большой серийности ЭИ их рабочий профиль удобнее выполнять вихревым копированием, которое позволяет быстро тиражировать инструмент.

Если при электроэрозионной обработке необходимо спрофилировать боковые поверхности (например, межлопаточные каналы в монолитных роторах или статорах энергетических машин), то электрод целесообразно выполнять из углеграфита, меди или композиций методом порошковой металлургии, при котором обеспечивается плотность и другие свойства ЭИ, необходимые для малоизносной обработки.

Для изготовления пресс-форм, штампов необходимы крупные ЭИ, которые могут быть получены напылением слоя меди или стали на модели с последующей местной доработкой профиля по шаблонам. При этом, в зависимости от серийности ЭИ, модели выполняют для одноразового применения (например, из пластмасс) или для длительного использования (чаще всего из металлов).

Крупногабаритные ЭИ, особенно со сложным рабочим профилем, выполняют гальванопластикой путем наращивания слоя меди толщиной 3-7 мм или тонкого слоя серебра (для особо сложных ЭИ больших габаритов).

Инструмент для электроконтактной обработки выбирают исходя из характера выполняемой операции (алгоритм на рис. 2.42). При разделительных операциях (отрезка заготовок, обдирка слитков и др.), где главным показателем эффективности метода является производительность, в качестве ЭИ используют диски или ленты из малоуглеродистых сталей, реже – чугуна. Такие операции выполняют обычно на воздухе, поэтому износ ЭИ составляет 40-80 % от объема снятого металла, и

135

потребность в инструментах значительна. Независимо от серийности разрезаемых заготовок ЭИ выполняют из листов, толщина которых зависит от размеров дисков. Иногда для повышения жесткости на них выштамповывают радиальные углубления высотой в несколько десятых миллиметра. При больших поперечных размерах заготовок, когда диаметр диска становится свыше 300-400 мм, более эффективна бесконечная лента, натянутая на ролики. Толщина ее может быть снижена до десятых долей миллиметра, что экономит расход материала деталей. Недостатком применения ленты является значительная потеря ее из-за необходимости смены после износа рабочей кромки, т.к. остаточное сечение ленты должно обеспечивать ее прочность при работе.

Если выполняется чистовая разрезка материала, то процесс протекает в жидкой среде (суспензиях, жидком стекле, в воде и др.), что заметно снижает износ ЭИ, однако повышаются требования к качеству его изготовления. Требуется большая точность, сбалансированность, отсутствие или обеспечение заданной величины биений. Для этих целей применяют диски. которые после вырубки рихтуют или термообрабатывают в кассетах. Для остаточных финишных операций (например, в случае разрезки вольфрама, магнитных сплавов) используют диски с нанесенным на них слоем абразивного или алмазного зерна путем гальванического закрепления никелем, шаржированием или вдавливанием зерен в металлический корпус ЭИ.

Второе направление применения электроконтактной обработки – шлифование хрупких, вязких и высокопрочных сплавов. В ряде случаев требуется обеспечить при этом острую кромку без заусенца (уплотнительные кольца, пакеты пластин электродвигателей и др.). Тогда применяют бесконтактную обработку, при которой чугунный круг работает в жидкой среде без металлического контакта с деталью. В остальных случаях используют электроабразивный ЭИ, где съем металла осуществляется зерном и за счет электрической эрозии. Таким инструментом удается обрабатывать вязкие материалы (например, медь), т.к. за счет эрозии происходит очистка инструмента и восстановление режущих свойств зерен абразива.

136

Начало |

|

|

|

|

Исходные |

|

Материал обрабатываемой детали; |

|

|

|

размеры обрабатываемого участка; |

|

||

данные |

|

|

||

|

точность обработки участка |

|

||

|

|

|

||

Операция |

Нет |

Шлифование |

Да |

|

разделения |

|

бесконтактное |

Чугунный круг |

|

|

|

|

||

Да |

|

Нет |

Электро- |

|

|

|

|

|

|

|

|

|

абразивный |

|

|

|

|

инструмент |

|

|

|

|

Да |

|

Операция |

Нет |

Калиброванный |

Операция |

Нет |

черновая |

|

листовой диск |

финишная |

|

Да |

|

|

|

|

|

Нет |

|

Штампованный |

|

Длина паза |

|

диск из листовой |

|

|

более 150 мм |

|

|

конструкционной |

|

|

|

|

стали |

|

Да |

|

|

|

|

|

|

|

Лента из |

|

|

|

|

конструкционной |

|

|

|

|

стали |

|

|

|

Вывод на печать |

|

|

Останов

Рис. 2.42. Алгоритм выбора инструмента для электроконтактной обработки

137

Вопросы для самоконтроля

1.Какие особенности свойственны приспособлениям для ЭЭО?

2.Конструкция приспособлений – дополнительного инструмента для установки ЭИ.

3.Приспособления для крепления стержневых ЭИ.

4.Электрододержатель для пластинчатых ЭИ.

5.Головка ориентации.

6.Поворотные приспособления для ЭИ.

7.Приспособления для разметки заготовки при установке ЭИ.

8.Приспособление для определения точек совмещения ЭИ и заготовки.

9.Поворотный стол.

10.Приспособления для обработки штампов.

11.Приспособления для выверки баз по шаблону и базовым поверхностям.

12.Тиски для крепления заготовок.

13.Орбитальная головка.

14.Вращающиеся шпиндели.

15.Вращающиеся столы.

16.Приспособления для шлифования.

17.Приспособления для обработки спиральных канавок.

18.Приспособления для закрепления ЭИ в вырезных проволочных станках.

19.Угловое приспособление для станков.

20.Поворотный стол для вырезных станков.

21.Отработка технологичности приспособлений.

22.Особенности приспособлений для ЭЭО.

23.Расчет точности установки деталей в приспособлении (общая методика).

24.Особенности проектирования ЭИ.

25.Материалы, применяемые для рабочей части ЭИ.

26.Типовые конструкции ЭИ.

27.Технология изготовления ЭИ.

28.Расчет рабочей части ЭИ.

29.Пути снижения износа ЭИ.

30.Изготовление копиров для станков с непрофилированным проволочным электродом.

138

3. ОСНАСТКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ И КОМБИНИРОВАННОЙ ОБРАБОТКИ

3.1. Станочные приспособления

Такие приспособления включают приспособления для установки и базирования заготовок и электродов на станке; камеры, позволяющие создавать противодавление или предварительно формировать поток электролита перед входом в межэлектродный промежуток (МЭП) и выходом из МЭП; устройства, подводящие ток к деталям и инструменту. В конструкции каждого из названных элементов оснастки имеются свои специфические особенности, определенные условиями эксплуатации.

3.1.1. Роль гидродинамики в электрохимической размерной обработке

Гидродинамический режим течения электролита в МЭП имеет большое значение для электрохимической размерной обработки (ЭXPO), а в некоторых случаях даже определяет его осуществление. Существенное значение для снижения гидравлических потерь и предотвращения кавитации имеет правильный выбор формы ЭИ и условий входа и выхода электролита в МЭП, где обычно возникают гидравлические потери.

Для того чтобы обеспечить равномерный съём металла во всех точках поверхности детали, нужно создать равномерную скорость движения электролита по всей обрабатываемой поверхности, т.е. предотвратить образование «мертвых зон», где скорость движения электролита равна нулю, отсутствия электролита или появления повышенной скорости.

С целью достижения равномерной скорости движения электролита устанавливают устройства, обеспечивающие противодавление, создающие зону стабилизации скорости движения электролита в МЭП, которые называются камерами. Эти

139

камеры обеспечивают необходимый гидродинамический режим в МЭП.

ЭХРО деталей производится при следующих схемах подачи электролита в МЭП:

1.Обработка с погружением системы «заготовка- электрод-приспособление» в электролит с одновременной интенсивной прокачкой электролита через МЭП;

2.Обработка в приспособлениях закрытого типа, камерах давления или в специальных контейнерах;

3.Обработка с прямой подачей электролита при открытых электродах с подмешиванием в поток электролита инертного газа или сжатого воздуха;

4.Обработка с обратной подачей электролита. Вышеперечисленные схемы подачи электролита улуч-

шают гидродинамический режим движения жидкости, но каждый из них имеет преимущества и недостатки.

При первой схеме обработки (рис. 3.1)

P1 0,5P2 , |

(3.1) |

где Р1 – давление электролита в камере; Р2 – давление электролита в МЭП.

При этой схеме обработки не образуются продольные полосы на заготовке, так называемая «струйность».

Кнедостаткам первой схемы относятся:

-действие на камеру больших нагрузок от давления электролита, что требует тщательной герметизации загрузочного окна и в месте перемещения шпинделя;

-растравливание стенок камеры, стола и приспособления под действием тока.

При второй схеме (рис. 3.2) прокачка электролита создает противодавление вытекающей из межэлектродного промежутка струи электролита, что способствует повышению точности и качества обработки. Данная схема подачи электролита нашла наибольшее распространение при любых кинематиче-

140