Учебное пособие 800528

.pdfисходят из результатов лучших научных работ, определяющих перспективу развития элементов.

Таким образом, повышение надежности элементов РЭС является комплексной проблемой, которая требует разработки и внедрения, эффективных и связанных между собой мероприятий в каждом звене замкнутой цепи: разработка – производство – эксплуатация – разработка.

2.3. Методы повышения надежности систем

Среди разнообразных методов повышения надежности систем необходимо выделить три большие группы: проектные, производственные и эксплуатационные. Рассмотрим каждую из этих групп более подробно.

В проектных методах повышения надежности можно выделить системные, схемные и конструктивные методы.

Ксистемным методам относятся организационноэкономические мероприятия по стимулированию повышения надежности и технические мероприятия. К числу таких мероприятий относятся: выбор и обоснование принципов технического обслуживания, выбор основного показателя надежности, назначение норм надежности, распределение норм надежности системы по элементам, составление программы обеспечения надежности. Содержание этих связанных мероприятий во многом зависит от конечной цели, которую стремятся достигнуть. При этом необходимо так сбалансировать затраты на разработку и проектирование изделий с затратами на их эксплуатацию, чтобы общая сумма затрат не превышала заданную при обеспечении наилучших технических характеристик изделий.

Схемные методы объединяют мероприятия по повышению надежности объектов путем совершенствования принципов построения этих объектов.

Кконструктивным методам относятся мероприятия по созданию и подбору элементов, созданию благоприятных

21

режимов работы, принятию мер по облегчению ремонта и т. д. Обычно более надежными оказываются те элементы, которые не имеют перемещающихся деталей, накаливаемых нитей и тонких обмоток.

При конструировании транспортной электронной аппаратуры нужно обеспечить защиту от ударов и вибраций. Правильная амортизация аппаратуры часто является основным фактором, определяющим ее надежность. При оценке условий работы элементов особое внимание нужно обращать на переходные процессы, возникающие при включении, а также при других изменениях режима работы аппаратуры. Должно учитываться изменение параметров материалов и деталей во времени («старение»). Учет старения необходим и для кратковременно работающих объектов, так как они могут применяться после долгого периода складского хранения. При этом целесообразно подбирать номинальные значения параметров элементов таким образом, чтобы обеспечивалась максимальная параметрическая надежность системы. Время устранения отказа можно уменьшить путем построения систем по блочно-узловому способу. Вся система разбивается на отдельные функционально-законченные блоки и субпанели, которые в электронных системах соединяются между собой кабелями, а в механических системах связываются кинематически.

Субпанели, в свою очередь, разбиваются на функционально законченные узлы, выполняемые в виде легкосъемных конструкций. При таком построении систем весь ремонт состоит в замене вышедших из строя блоков или узлов, что значительно ускоряет процесс ввода объектов в строй. Осуществление блочно-узловых конструкций тесно связано с унификацией элементов и систем, которая производится на основе отбора наиболее надежных вариантов. При этом не только повышается надежность объектов, но и снижается их стоимость и упрощается изготовление. В ряде случаев удается создать очень сложные системы из элементов

22

двух-трех типов. Для облегчения ремонта отдельных от основной системы неисправных блоков также крайне необходима унификация блоков, деталей, напряжений и частот питания, разъемов и т. д.

Унификация облегчает снабжение запасными частями и снижает стоимость эксплуатации, средних и капитальных ремонтов. Ранее упоминалось, что отказы, в основном, являются следствием наличия «слабых» элементов со скрытыми пороками. Иначе говоря, одна из основных причин появления отказов состоит в разбросе значений качества элементов. Поэтому значительную часть производственных мероприятий по повышению надежности элементов и систем составляют мероприятия по улучшению однородности выпускаемой продукции.

Все эти мероприятия можно свести в четыре группы: совершенствование технологии производства, автоматизация производства, технологические (тренировочные) прогоны, статистическое регулирование качества продукции. Все эти мероприятия взаимно связаны между собой.

Совершенствование технологии производства является одной из сторон общего прогресса науки и техники. В большинстве отраслей промышленности технический прогресс является сравнительно медленным, постепенным процессом. Все мероприятия в этой области опираются не только на последние достижения науки, но и в значительной мере на накопленный опыт производства продукции. Борьба за совершенствование технологии производства с целью получения однородной (т. е. надежной) продукции может быть успешной только в том случае, если она охватывает все стадии производственного процесса от получения сырья до сборки и регулировки систем.

Автоматизация производства обеспечивает высокую степень однородности продукции, а следовательно, и высокую надежность изделий.

23

Например, в изготовляемых вручную трансформаторах часто происходят обрывы тонких обмоток. Автоматизация этого процесса обеспечивает равномерное натяжение провода при намотке, из-за чего число обрывов резко сокращается.

Технологические (тренировочные) прогоны производятся с целью выявления скрытых производственных дефектов и причин их возникновения. Кроме тренировочных прогонов в условиях, близких к эксплуатационным, могут применяться ускоренные прогоны с тяжелыми условиями работы. В последнем случае усложняется вопрос о выборе режима и длительности прогона, которые должны быть такими, чтобы полностью удалить «слабые» элементы и вместе с тем не ухудшать качество «нормальных» элементов. Такая жесткая тренировка применяется редко.

Выявлено, что в начальный период эксплуатации, характеризуемый повышенным числом отказов (период приработки), в основном отказывают механические и электромеханические узлы, проявляются дефекты монтажа, сборки, регулировки. Эти отказы удается выявить в процессе прогона при вибрационных нагрузках на включенное под электрическую нагрузку изделие. Введение тренировочных прогонов в технологический процесс производства позволяет сократить расходы заводов-изготовителей на гарантийные ремонты. Может быть установлена продолжительность прогона из условия, чтобы суммарные затраты завода изготовителя на проведение технологического прогона и на ремонты или замены в течение гарантийного срока были бы минимальными.

Статистическое регулирование качества продукции также значительно повышает однородность продукции. Основная идея статистического регулирования качества состоит в следующем. Причины, вызывающие отклонения качества продукции, разбиваются на две группы. Одна из них

– группа случайных причин – считается недоступной воздействию человека вследствие многочисленных причин и

24

ничтожности каждой из них. Помимо случайных величин, которые всегда существуют в любом производстве, иногда могут появляться «определимые причины», которые могут быть устранены путем сознательного вмешательства в технологический процесс. Если все определимые причины устранены и осталась только постоянная группа случайных причин, то дальнейшего даже незначительного повышения качества продукции можно добиться путем полной перестройки производства, что, как правило, требует очень больших затрат.

Поэтому в производстве допускается постоянная система случайных причин, а всякого рода определимые причины устраняются. При этом определимые причины выявляются путем применения статистических методов оценки качества. Так как постоянная группа причин проявляется в постоянном разбросе характеристик качества, то все дело сводится к наблюдению за постоянством разброса значений показателей качества.

К эксплуатационным методам повышения надежности систем относятся:

-четкая организация ремонтно-профилактических мероприятий;

-эксплуатация систем на базе автоматизированных систем контроля и управления (АСКУ);

-комплексирование (сбор на одном носители) информации о состоянии комплекса радиоаппаратуры;

-введение систем автоматизированного диагностирования (установления места неисправности);

-реализация прогнозирующего контроля, позволяющего предсказать возможный отказ аппаратуры;

-организация эксплуатации радиокомплексов по состоянию, в отличие от существующих в настоящее время для большинства РЭС регламентных способов обслуживания.

Среди всех методов повышения надежности, предусматриваемых при проектировании, особое место

25

занимает использование избыточности, т. е. введение дополнительных средств или возможностей сверх минимально необходимых для выполнения объектом заданных функций. Сам же метод повышения надежности объекта путем введения избыточности принято называть резервированием [1].

Особое место, отводимое этому методу, объясняется тем, что резервирование позволяет наиболее полно решить задачу получения требуемой надежности РЭС при относительно малонадежных элементах. В зависимости от типа создаваемой в объекте РЭС избыточности различают резервирование [1]:

-структурное, которое предусматривает использование избыточных элементов в структуре объекта (введением дополнительных узлов, блоков и элементов, аналогичных имеющимся);

-временное, когда используется избыточное время, которое может быть при соответствующей структуре времени

винформации, поступающей на объект;

-информационное, которое предполагает использование избыточности информации, поступающей на объект;

-функциональное, означающее использование способности элементов и узлов объекта выполнять дополнительные функции;

-нагрузочное, режимное, предусматривающее использование способности объекта и его элементов воспринимать дополнительную нагрузку.

В ряде случаев в объекте могут быть использованы несколько видов резервирования одновременно (структурное и нагрузочное, структурное и временное и т. п.).

Следует учитывать, что резервирование связано с возрастанием веса, габаритов, стоимости аппаратуры и в ряде случаев потребляемой мощности электропитания.

26

3. ПОВЫШЕНИЕ НАДЕЖНОСТИ ПУТЕМ СТРУКТУРНОЙ ИЗБЫТОЧНОСТИ

3.1. Виды резервирования

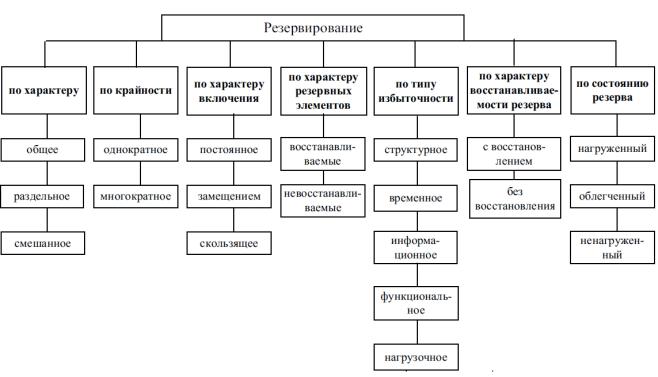

Обобщенная классификация резервирования приведена на рис. 3.1. Особое место при этом занимает структурное резервирование.

Введение структурной избыточности сводится к использованию в системе избыточных (резервных) элементов, которые не являются необходимыми для функционирования оборудования, а выполняют функции основных элементов при отказе системы. Этот метод называют резервированием (или дублированием, когда используется один основной и один резервный элемент).

Таким образом, резервированием называется метод повышения надежности аппаратуры, состоящий в применении избыточного количества элементов для выполнения одной и той же функции. Резервирование изменяет структуру системы, увеличивая ее избыточность. Резервирование, как правило, изменяет, и закон распределения времени безотказной работы того участка системы, в котором оно применено. Резервирование применяется как для повышения безотказности аппаратуры, так и для повышения ее готовности и других показателей надежности.

Если при основном соединении элементов общая надежность РЭС всегда ниже надежности самого ненадежного элемента, то при резервировании общая надежность РЭС может быть выше надежности самого надежного элемента.

Говоря о структурном резервировании, следует различать основной элемент, т. е. элемент структуры объекта, минимально необходимый для выполнения объектом заданных функций, и резервный, т. е. элемент, предназначенный для обеспечения работоспособности объекта в случае отказа основного элемента. Естественно, что резервный элемент должен обладать характеристиками, аналогичными основному.

27

Рис. 3.1. Обобщенная классификация резервирования

28

В качестве резервного элемента может выступать как элемент, комплектующий объект так и сам объект. В соответствии с этим различают резервирование:

-общее, предусматривающее резервирование объекта в целом. В данном случае резервирующим элементом является аналогичный объект РЭС (рис. 3.2, а);

-раздельное, предусматривающее резервирование отдельных элементов объекта или их групп. В этом случае резервирующим элементом является аналогичный элемент, комплектующий объект или же их группа (рис. 3.2, б); смешанное, предусматривающее совмещение различных видов резервирования.

Отношение числа резервных элементов к числу резервируемых основных элементов объекта носит наименование кратность резервирования. Различают однократное резервирование, кратность которого равна единице (дублирование), и многократное, кратность которого больше единицы. Многократное резервирование применяют в тех случаях, когда необходимо обеспечить весьма высокие показатели надежности.

Присоединение резервных элементов к основным должно производиться параллельно.

Существуют три способа включения резерва: постоянное, замещением и скользящее [1].

а) |

б) |

|

Рис. 3.2. Виды резервирования |

|

а) общее; б) раздельное |

29

Постоянным резервированием называют такое, при котором резервные элементы участвуют в функционировании объекта наравне с основными. Естественно, что резервные элементы находятся в таком же режиме, как и основные, и их

ресурс работы расходуется с момента включения в работу всего объекта. Так как резервные элементы функционируют наравне с основными, т. е. несут нагрузку, то такой резерв называют нагруженным.

Основными достоинствами постоянного резервирования являются простота включения и мгновенная готовность резерва к работе, так как нет необходимости в подключении резерва вместо основного объекта (элемента). Недостаток постоянного резервирования заключается в том, что с появлением отказов в резерве изменяются параметры всей системы, а это в ряде случаев может привести к изменению режимов работы.

Резервирование, при котором функции основного элемента передаются резервному только после отказа основного элемента, называют резервированием замещением. При резервировании замещением обязательно наличие коммутирующего устройства для подключения резервных элементов взамен отказавших основных элементов.

Резервирующие элементы могут находиться в различных режимах: нагруженном, облегченном и ненагруженном.

Нагруженный резерв (как и при постоянном резервировании) имеет резервные элементы, находящиеся в том же режиме, что и основные элементы. Это позволяет предельно сократить время перехода резервного элемента в рабочее состояние.

Облегченный резерв имеет резервные элементы, находящиеся в менее нагруженном режиме, нежели основные. Ресурс работы резервных элементов расходуется с момента включения объекта в работу, но интенсивность расхода до подключения существенно ниже, чем у основных элементов.

30