Учебное пособие 800462

.pdf

Рис. 2.4. Принципиальная схема лопастного насоса

Подача лопастных насосов, см3/мин,

Q = 2p × n × b ×( r 2 |

- r |

2 |

) ×h |

o |

(2.3) |

c |

|

p |

|

|

где b – ширина пластины, см;

rc , rp – радиусы соответственно статора (корпуса) и ротора, см. Лопастные насосы развивают давление до 18 МПа при КПД ho = 0,8 ...

0,75.

Гидроцилиндры

Гидроцилиндр представляет собой корпус (трубу), внутри которого перемещается поршень.

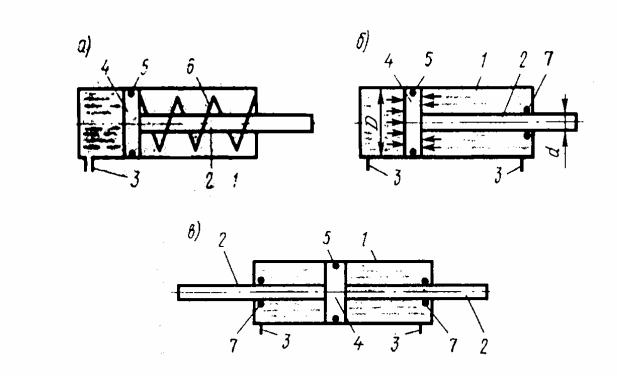

Схемы основных типов гидроцилиндров показаны на рис. 2.5.

Внутри гильзы перемещается поршень 4, имеющий резиновые манжетные уплотнения 5, которые предотвращают перетекание жидкости из полостей цилиндра, разделенных поршнем, и обеспечивают съем грязи.

21

Рис. 2.5. Схемы гидроцилиндров:

а– одностороннего действия с односторонним штоком;

б– двустороннего действия с односторонним штоком; в – двустороннего действия с двусторонним штоком

Усилие от давления на поршень передается на шток 2, связанный с элементом привода рабочего оборудования. Штуцеры 3 служат для подвода и отвода рабочей жидкости.

Скорость перемещения штока гидроцилиндра и усилие, развиваемое на нем, зависят от направления подачи, подачи и давления жидкости.

При подаче жидкости в поршневую полость скорость штока, мм/мин,

uП =103 × Q /( p × RЦ |

2 ). |

(2.4) |

|||

Усилие на штоке, Н, |

|

|

|

|

|

F = p × R 2 |

× P ×h |

м |

, |

(2.5) |

|

ц |

|

|

|

||

где Q – подача рабочей жидкости, см3/мин; Rц – радиус гидроцилиндра, мм;

P – номинальное давление, МПа;

hм – механический КПД гидроцилиндра (hм = 0,93 ... 0,97).

22

При подаче жидкости в штоковую полость гидроцилиндра скорость движения штока, мм/мин.

uш = 103 ×Q /[p (Rц |

2 |

- rш |

2 ) ]. . |

(2.6) |

|

Усилие на штоке, Н, |

|

|

|

|

|

Fш = p × (Rц |

2 - rш |

2 )× P ×hм , |

(2.7) |

||

где rш – радиус штока, мм.

Гидрораспределители

Гидрораспределители служат для переключения и направления потоков рабочей жидкости, реверсирования движения и фиксирования гидродвигателей в определенном положении. Они автоматически переключают систему на холостой ход по окончании рабочего хода.

В гидросистемах строительных машин применяют главным образом зо-

лотниковые распределители. По числу присоединенных каналов золотниковые распределители делят на двух-, трех- и четырехходовые. Для управления гидродвигателями двухстороннего действия применяют, как правило, четырехходовые распределители с четырьмя каналами (напор, слив и два рабочих отвода).

По числу фиксированных положений золотника – рабочих позиций – различают трех - и четырехпозиционные распределители. Положения золотника трехпозиционного распределителя – два рабочих и одно нейтральное, четырехпозиционного – два рабочих, одно нейтральное и одно плавающее.

Гидроклапаны

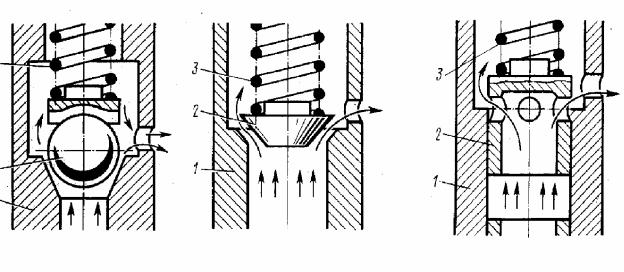

Гидроклапаны представляют собой запорные устройства: шариковые, конические, золотниковые. Выбор запорного устройства зависит от назначения клапана, величины проходного потока и давления.

Обратные гидроклапаны обеспечивают движение рабочей жидкости в одном направлении. Имеющаяся в клапане пружина не препятствует движению жидкости, а предназначена для правильной посадки запирающего элемента в седле. Обратные клапаны применяют для защиты насосов от резкого повышения давления, вызываемого нагрузками на рабочем органе, а также для формирований направлений потоков жидкости.

Предохранительные гидроклапаны служат для ограничения давления,

воспринимаемого гидронасосом или гидродвигателем. Для этого они пропускают рабочую жидкость из напорной линии в сливную.

Устройство гидроклапанов показано на рис. 2.6.

23

Рис. 2.6. Схемы гидроклапанов:

а) шариковый предохранительный; б) конический предохранительный; в) золотниковый предохранительный; 1 – седло клапана;

2 – запирающий элемент; 3 – пружина

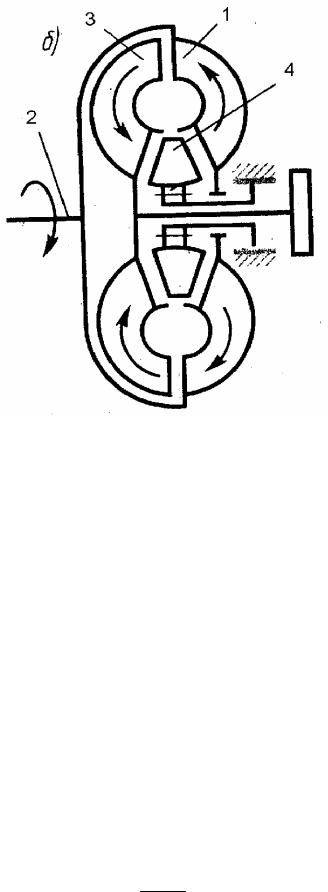

Гидродинамические передачи

Гидродинамическая передача представляет собой гидромуфту (приме-

няется редко) или гидротрансформатор, принцип действия, которых основан на гидродинамической связи между ведущими и ведомыми элементами. Гидромуфта или гидротрансформатор обычно связывают валы двигателя и трансмиссии.

Гидротрансформатор обеспечивает плавное автоматическое изменение величины передаваемого крутящего момента и скорости вращения выходного вала в зависимости от меняющейся внешней нагрузки.

Схема гидротрансформатора представлена на рис. 2.7. Гидротрансформатор состоит из трех колес, снабженных радиально

расположенными криволинейными лопатками: ведущего (насосного) 1, жестко связанного с валом двигателя 2; ведомого (турбинного) 3, соединенного с ведомыми валом; промежуточного направляющего (реактора) 4, закрепленного неподвижно или на муфте свободного хода. Полость корпуса гидротрансформатора заполнена маловязким маслом. При вращении насоса его лопатки отбрасывают масло в сторону турбины.

24

Рис.2.7. Схема гидротрансформатора:

1 – ведущее (насосное) колесо;2 – вал двигателя; 3 – ведомое (турбинное) колесо;4 – реактор

Ударяясь о лопатки турбины, масло отдает ей часть кинетической энергии, вследствие чего турбина начинает вращаться в одном направлении с насосом. Из турбины масло перетекает в направлении, обратном вращению насоса, к неподвижным лопаткам реактора, ударяется о них и, изменив направление вращения, поступает затем в насос. В результате удара на лопатках реактора возникает усилие, вызывающее появление реактивного момента, воздействующего на турбину. Таким образом, на турбину действуют два момента: крутящий момент двигателя, передаваемый через поток жидкости от насоса, и реактивный. Это позволяет получать на выходном валу гидротрансформатора крутящий момент, превышающий момент приводного двигателя. При уменьшении частоты вращения турбины из-за увеличения внешней нагрузки автоматически увеличивается реактивный и, следовательно, суммарный крутящий момент на выходном валу. Отношение максимального крутящего момента Mmax к моменту двигателя МДВ называется коэффициентом трансформации и составляет

КТ = М max = 2,5 K 3,5 .

M ДВ

25

Применение гидротрансформатора в трансмиссиях машин позволяет предохранить двигатель от перегрузок, улучшить тяговые качества машины, повысить производительность.

Гидромуфта состоит только из двух колес: ведущего (насосного) и ведомого (турбинного). У гидромуфты моменты на насосном и турбинном колесах равны.

Гидромуфта обеспечивает плавное трогание с места и плавный разгон, защищает двигатель от перегрузок.

Основными достоинствами гидравлического привода (по сравнению с механическим) являются:

–удобство управления и реверсирования;

–способность обеспечивать большие передаточные числа и бесступенчатое регулирование в широком диапазоне скоростей исполнительных механизмов;

–защита двигателя и механизмов от перегрузок;

–компактность конструкции.

2.2. РАСЧЕТ ПАРАМЕТРОВ ГИДРООБЪЕМНЫХ ПЕРЕДАЧ

Исходными данными для расчета простого объемного гидропривода являются: принципиальная расчетная схема, усилия на штоках гидроцилиндров или крутящие моменты на валах гидромоторов, скорости перемещения штоков гидроцилиндров или частоты вращения валов гидромоторов, длины гидролиний, соединяющих гидроагрегаты, граничные эксплуатационные условия.

Расчет объемного гидропривода проводится в следующем порядке.

1. Диаметр гидроцилиндра определяется из соотношения, см,

D = |

|

40 РШТ |

|

, |

(2.8) |

|

|||||

|

|

p рhц |

|

||

где PШT – усилие на штоке, кН; р – номинальное давление, МПа;

hц – КПД гидроцилиндра (hц = 0,95).

Диаметр цилиндра округляют до ближайшего стандартного значения по данным табл. П. 2.1.

2. Мощность гидроцилиндра находим по формуле, кВт,

26

Nц = |

PШТ ×uП |

, |

(2.9) |

|

|||

|

hц |

|

|

где uП – скорость движения поршня, м/с.

3.Для определения подачи насоса находят сначала его мощность N H как сумму мощностей N Д всех одновременно работающих гидродвигателей,

приняв коэффициенты запаса по скорости КС = 1.1 ... 1,3, по усилию

КУ = 1,1 ... 1.2:

N H = КС КУ å N Д . |

(2. 10) |

Необходимая подача насоса равна, см3/с,

QH = |

N |

H |

×103 |

. |

(2.11) |

|

|

|

|||

|

|

|

р |

|

|

Выбор насоса производится по необходимой подаче и номинальному давлению при паспортной частоте вращения по данным табл. П. 2.2.

Рабочий объем насоса (подача за один оборот), см3, определяется по формуле

V = |

60 × QH |

. |

(2.12) |

||||

|

|||||||

o |

|

n |

×hOH |

|

|||

|

|

|

|||||

Частота вращения насоса, обеспечивающая необходимую подачу, на- |

|||||||

ходится по формуле, мин -1 |

|

|

|

|

|

|

|

n = |

60 × QH |

|

(2.13) |

||||

V |

×h |

OH |

|||||

|

|

O |

|

|

|||

где hOH – объемный КПД насоса.

4.Тип и марку гидрораспределителя выбирают по номинальному давлению, подаче насоса и количеству гидродвигателей по данным табл. П.2.3;

П.2.4.

5.Исходя из номинального расхода и средней тонкости фильтрации, выбираем фильтр по данным табл. П.2.5.

6.Расчет трубопроводов состоит в определении их диаметров и потерь давления. Расчет производится по участкам, выделяемым в гидравлической схеме. Участком считают часть гидролинии между разветвлениями, пропускающую один расход при одинаковом диаметре.

27

По известному расходу и расчетной средней скорости определяют диаметр трубопровода и округляют его до ближайших стандартных значений

(табл. П.2.6; П.2.7.).

Рекомендуется выбирать скорости: для сливной магистрали – 1,4 ... 2,2 м/с; для напорной – 3 ... 6 м/с.

Расход жидкости в напорной магистрали равен подаче насоса, а в сливной магистрали будет, см3/с,

QC = 25 p uП (D2 - d Ш 2 ).

где d Ш - диаметр штока, см.

Диаметр напорной гидролинии равен, мм,

d H = |

|

4QH |

|

; |

|

|

|||

|

p uH |

|||

сливной, мм,

dC = |

|

4QC |

|

. |

|

||||

|

|

p uC |

||

(2.14)

(2.15)

(2.16)

После округления значений диаметров до стандартных уточняем значения скоростей, м/с:

uH |

= |

|

|

4 × QH |

; |

(2.17) |

|||

|

|

|

|

||||||

|

|

p dH |

2 |

|

|

|

|||

uC = |

|

4 × QC |

|

|

(2.18) |

||||

p dC |

2 |

|

|

||||||

|

|

|

|

|

|

|

|||

7. Определяем потери давления в трубопроводах, для чего вычисляем число Рейнольдса (Re) и коэффициенты потерь на трение l :

ReH ( C ) = |

uH ( C ) × d H ( C ) |

; |

(2.19) |

||

|

|||||

|

|

n |

|

|

|

lH ( C ) = |

A |

, |

|

(2.20) |

|

|

|

||||

Re( H ) |

|

||||

|

|

|

|

|

|

28

где n – кинематическая вязкость масла, см2/с;

А – коэффициент для ламинарного движения ( А = 75 для стальных труб; А = 150 для гибких шлангов).

Потери давления в трубопроводах, кПа,

|

æ |

|

LH ( C ) |

|

ö |

ru2 H ( C ) |

|

DP |

=10-3 çl |

H ( C ) |

|

+ åx |

÷ |

|

(2.21) |

|

|

||||||

H ( C ) |

ç |

d H ( C ) |

|

H ( C ) ÷ |

2 |

|

|

|

è |

|

|

ø |

|

где LH ( C ) – длина гидролинии, м;

x – потери в местных сопротивлениях; r – плотность масла, кг/м3.

8. Необходимое давление насоса равно давлению в гидроцилиндре плюс сумма потерь давления в гидролиниях и гидроагрегатах.

Полученное давление сравнивают с паспортным давлением насоса, выбранного по таблице П.2.2. имея в виду, что насос может работать с перегрузкой по давлению до 10 %.

2.3. Варианты заданий для расчета объемного гидропривода

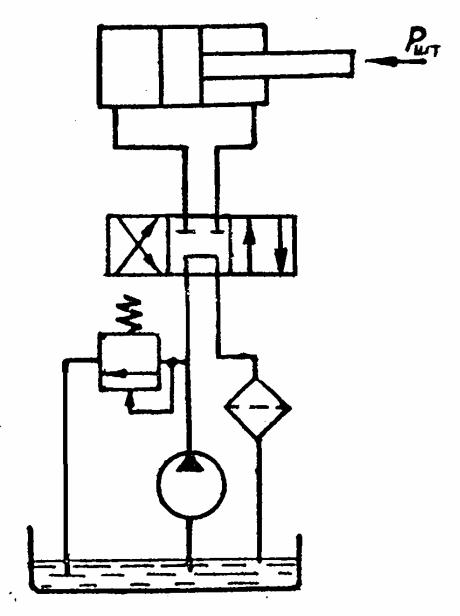

Гидравлическая схема предлагаемого для расчета объемного гидропривода показана на рис.2.8. Варианты значений исходных параметров приведены в табл. 2.1.

2.4.Порядок выполнения работы

Вэтой работе необходимо выполнить расчет объемного гидропривода, схема которого показана на рис.2.8., при исходных данных из табл.2.1.

Для заданных усилий на штоке гидроцилиндра и скорости его перемещения необходимо определить в соответствии с методикой, приведенной в п. 2.2.:

1. Диаметр гидроцилиндра по формуле (2.8);

2. Мощность гидроцилиндра по формуле (2.9);

3. Диаметры напорной и сливной гидролиний по формулам (2.14),

(2.15);

4. Выбрать тип и марку насоса, гидрораспределителя и фильтра.

29

Рис. 2.8. Схема объемного гидропривода

Контрольные вопросы

1.Дайте определение динамического и объемного гидроприводов.

2.Дайте определение гидравлического насоса и гидродвигателя.

3. Опишите устройство шестеренных, поршневых и лопастных насосов, назовите их преимущества и недостаткм.

4.Назначение и устройство гидроцилиндров.

5.Назовите виды гидроклапанов и их назначение.

6. Опишите устройство гидроклапанов и гидрораспределителей.

7. Чем отличаются гидромуфты, от гидротрансформаторов, их достоинства в применении к строительным машинам?

8. Назовите основные элементы простого гидрообъемного привода и их назначение.

30