Учебное пособие 800404

.pdfнижают эффект, никель и железо (антимодификатор) сохраняют свойства наследственности на уровне бинарных сплавов, или даже их усиливает. Таким образом, введение малых добавок определенной природы позволяет управлять структурной наследственностью сплавов. В связи с этим практические интерес представляют способы обработки шихтовых материалов, обеспечивающие более высокие и стабильные Кнс. Применительно к силуминам, обладающим выраженной микрогетерогекнностью, перспективными являются ускоренная кристаллизация и деформация; Кнс повышается после таких обработок до 1,2 - 1,26 (для σв ) и 2,14 - 2,8 (для δ); повышается склонность к сохранению структурной наследственности после темпера- турно-временной обработки (до 2073 К). Созданию условий для зародышеобразования и формирования модифицированной структуры отливок способствует введение в

расплав малых добавок химически и структурнооднородных мелкокристаллических шихтовых переплавов и лигатур, полученных, например, в условиях центробежного литья или литья под давлением. При этом эффект модифицирования в алюминиевых сплавах сохраняется в течение

45-60 мин.

Применение мелкокристаллических лигатур наиболее эффективно для сплавов типа твердого раствора ( AIMq,AI -Cu ); достигается существенное повышение σв и δ и понижение в 1,5 - 2 раза содержания дорогих добавок.

Исследования закономерностей структурной наследственности в системе «шихта-расплав-отливка» позволяет сделать следующие обобщения.

Структурная информация в шихтовые материалы может быть введена путем их обработки в жидком, твер-

81

дом, диспергированном состояниях и на этапе кристаллизации.

Для максимального сохранения наследственных свойств шихтовых материалов и проявления их в показателях механических свойств необходимо учитывать физи- ко-химические критерии, характеризующие взаимодействие металлоосновы с компонентами сплава. Рекомендуется выполнить по крайней мере 6 требований /19/: выдержка специально обработанной шихты перед еѐ расплавлением должна быть минимальной; плавка должна быть проведена с оптимальной скоростью, обработка расплава должна быть индивидуальной в зависимости от исходной структуры шихты; кристаллизация сплава в литейной форме должна протекать при скоростях охлаждения 473 > Uохл 274 К/с; явление наследственности должно быть реализовано в первом поколении; режимы термообработки в каждом случае должны быть индивидуальными.

Дисперсные частицы, введенные в расплав, являются звеном структурной информации в системе "расплавотливка". Уровень микронеоднородности расплава можно изменять путем различных физических воздействий (перегревом, изотермической выдержкой, магнитной, ультразвуковой обработкой), Значительный модифицирующий эффект может быть получен при введении в слабоперегретый расплав малого количества шихты с мелкокристаллической структурой; такие добавки играет роль инокулятора и оказывают инициирующее действие на зародышеобразование.Унаследованные из шихты дисперсные частицы в расплаве являются потенциальными центрами кристаллизации.

6.2.Управление процессами затвердевания в условиях литейной формы

82

При традиционных способах литья возможности влияния на формирование структуры литого металла за счет интенсификации отвода теплоты с внешней поверхности ограничены. После затвердевания наружнего слоя и образования зазора на границе раздела металл -форма интенсивность теплоотвода снижается в результате резкого увеличения термического сопротивления. Это приводит к понижению скорости затвердевания внутренних слоев металла, например, в массивных отливках уже на глубине 100 мм скорость составляет 1 мм/мин. С точки зрении управления процессом кристаллизации, а, следовательно, и кристаллической структурой металла, первостепенное значение приобретают способы воздействия на температурный градиент на фронте затвердевания; об этом свидетельствует работы В.А.Тиллера и экспериментальные результаты З.А.Ефимова. Исследования С.С.Затуловского /21/ показали, что мелкозернистую однородную структуру по всему сечению отливки (слитка) можно получить в том случае, если отношение температурного градиента в твердом слое к корню квадратному от скорости его роста станет ниже критического значения. Для выполнения этого условия необходимо понизить температуру перегрева и температурный градиент в расплаве; одновременно с этим нужно увеличить скорость кристаллизации. Изменения соотношения указанных параметров можно достигнуть путем введения в расплав дисперсных частиц. Частицы могут играть роль охладителей-инокуляторов, модификаторов, легирующих, армирующих элементов /21/, их характеристика приведена в табл. 6.1.

Инокуляторы I группы ускоряют затвердевание, способствуют получению однородной структуры и устранению горячих трещин, усадочной пористости, рыхлоты,

83

снижают ликвацию; применяются при разливке слитков кипящей стали и непрерывном литье.

Модификаторы обеспечивают позднее модифицирование (в форме, в кристаллизаторе), способствуют получению крупных отливок с шаровидным графитом. Вводятся в расплав в виде брикетов и лигатур. Повышают эффективность модифицирования.

Таблица 6.1 Характеристика инокуляторов

Группа |

(Содер- |

Характеристика |

Воздействие |

|

жание, |

инокулятора |

|

|

мас.% |

|

|

I. Охлаж- |

0,5-10 |

Микро- и макроСнимают теплоту пере- |

|

дающие те- |

|

частицы того же грева. Полностью рас- |

|

пло-стойкие |

|

состава , что и плавляются и растворя- |

|

|

|

расплав; части- |

ются в расплаве до нача- |

|

|

цы, химически |

ла кристаллизации |

|

|

индиф- |

|

|

|

ферентные к |

|

|

|

расплаву |

|

2. Модифи- 0,01-0,5 Частицу активцирующие ных металлов, имеющих высо-

кое сродство к кислороду, сере

Снимают переохлаждение. Образуют новые дисперсные фазы. Изменяют размеры, морфологию и распределение структурных составляющих

84

3. Легиру- |

0,5-30 Частицы леги- |

Снимают теплоту пере- |

щие |

рующих эле- |

грева. Способствуют об- |

|

ментов |

разованию фаз и струк- |

|

|

турных составляющих, |

|

|

повышают уровень ле- |

|

|

гирования |

4. Арми- |

15-75 Нерасплавляю |

Внутренние макрохоло- |

рующие |

щиеся частицы, |

дильнки. Изменяют ха- |

|

гранул, стержни |

рактер теплообменных |

|

и т.п. из сплава, |

процессов при формиро- |

|

имеющего более вании отливки, интенси- |

|

|

высокие меха- |

фицируют процесс кри- |

|

нические свой- |

сталлизации, способст- |

|

ства |

вуют диспергированию) |

|

|

структуры. Упрочняют |

|

|

металлооснову |

Легирующие обеспечивают позднее легирование всего сплава или локальное легирование, за счет чего достигается экономия легирующих.

Армирующие инокуляторы ускоряют затвердевание, способствует повышению физико-химической неодно

родности массивных отливок и слитков. Применяются при получении армированных заготовок и литых композитов с повышенным уровнем свойств.

85

Научным обоснованием применения инокуляторов с целью воздействия на формирование структуры является классическая теория кристаллизации, развитая в работах Я.И.Френкеля, В.И.Данилова и др. После введения дисперсных инокуляторов достигается общее понижение температуры расплава ∆Т

|

L |

|

|

|

|

|

mu |

|

Т |

|

L |

зал |

l |

0 |

|

|

(6.1) |

|

100 mu |

|||||||

C |

|

|

|

|

||||

где L - скрытая теплота плавления инохулятора, кДж/кг; С - удельная теплоемкость инокулятора, кДж/кг.град; Тзал , Т0 - температура заливки расплава и начальная температура инокулятора по шкале Цельсия; mu - процентное содержание введенного инокулятора. При этом повышается концентрационное переохлаждение, расширяется зона переохлаждения расплава вблизи фронта кристаллизации, которая обогащена активными к зарождению центрами гетерогенной природы. В результате создаются условия, благоприятные для формирования преимущественно ячеистой структуры, состоящей из мелких равновесных

86

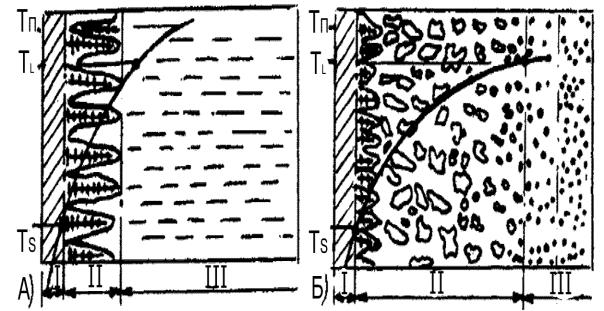

Рис. 6.3. Схема процесса затвердевания слитка: при обычной разливке - а); при разливке с применением инокуляторов - б).

или глобулярных зерен, рис. 6.3.

В первый период преобладает последовательно-объемный характер затвердевания, приводящий к формированию корковой зоны, зон столбчатых и равновесных кристаллов. Корковая зона затвердевает за короткий промежуток времени во взаимодействии с поверхностью изложницы в условиях высокого переохлаждения и градиента температур. Введение дисперсного инокулятора не изменяет ширину этой зоны, поскольку теплообмен расплава с изложницей является определящим на этом отрезке времени.

Столбчатые кристаллы формируются на втором этапе в условиях направленного теплоотвода, высокого температурного градиента, нисходящих конвективных потоков вблизи фронта кристаллизации. Влияние присутствующих в расплаве примесей на формирование структуры оказывается несущественным видимо по той причине, что выделяющаяся при росте корковой зоны скрытая теплота кристаллизации оказывается значительной. Введение дис-

87

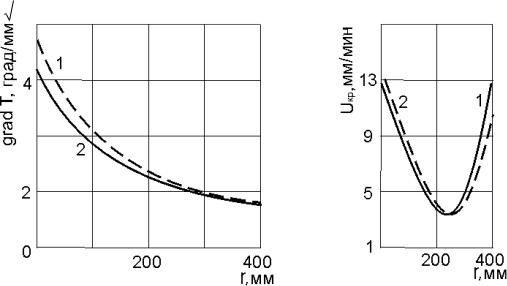

персного инокулятора существенно изменяет условия роста кристаллов (температурный градиент понижается, скорость кристаллизации растет). В результате ширина зоны столбчатых кристаллов резко сужается. В конце этой зоны grad Т достигает значений 2-2,5 град/с, рис. 6.4,а. В это время отношения grad Т/Uкр и

grad |

|

Т |

|

достигают критических значений, |

|

|

|

|

|||

|

|

|

|||

U КР |

|||||

|

|

|

|||

Рис. 6.4.а-измененние grad Т по сечению слитка: 1 контрольного, 2 -с инокулятором; б - изменение скорости продвижения фронта кристаллизации по сечению слитка.

что свидетельствует о возникновении на фронте кристаллизации благоприятных условий для зарождения и роста кристаллитов, не связанных с коркой. Введение в расплав дисперсного инокулятора сдвигает температуру кристаллизации в область более низких значений, выравнивает grad Т, что способствует усилению роли инокулятора в процессе возникновении активных к зарождению центров. В результате происходит ускоренный рост равновесных кристаллов, Когда grad Т выравнивается по высоте и сечению слитка и достигает значения I град/мм, то скорость затвердевания становится низкой, рис. 6.4,б, и начинает формироваться глобулярная кристаллическая структура.

88

С точки зрения получения наибольшего теплофизического эффекта необходимо, чтобы инокулятор полностью расплавлялся при достижении расплавом температуры ликвидуса. В широком интервале температур перегрева (до 423 К) дисперсный инокулятор, взаимодействующий с расплавом, обеспечивает: снятие перегрева в окружающих частицу слоях расплава, намерзание слоя металла на поверхности частиц, оплавление этого слоя и самой частицы. Во всех случаях твердая частица создает в окружающем еѐ пространстве локальное переохлаждение, даже в случае значительного перегрева расплава. Время плавления частиц размером до 3 мм в перегретом расплаве ( ∆Т 50 - 100°С), содержащем до 5 % инокулятора, мало и составляет 3-5 с. За это время частица способствует активации центров, имеющихся в расплаве, и образованию дополнительных центров кристаллизации в результате теплофизичеекого и модифицирующего воздействия. Если частица по химическому составу отличается от расплава, то еѐ плавление обусловлено как теплообменом, так и массообменом, а также соотношением температуры перегрева и температуры плавления частицы. При повышении температуры плавления происходит диффузионное растворение частицы; время жизни таких частиц значительно больше и достигает десятков и сотен секунд. Это приводит к тому, что в окрестности частицы расплав оказывается насыщенным растворенным элементом в результате вокруг частицы инокулятора образуется не только температурные, но и концентрационные неоднородности; их наличие способствует возникновению локально переохлажденных объемов расплава и в конечном счете повышению устойчивости и росту дополнительных центров кристаллизации, т.е. активации центров зарождения.

89

Эффективность действия инокулятора зависит от времени его введения в расплав; позднее введение инициирует каталитическую активность инактивных примесей.

В качестве дисперсного инокулятора можно использовать стальную дробь, легированную одним или несколькими элементами - модификаторами, гранулы ферросплава, их композиции а также другие металлические материалы.

7. НАПРАВЛЕННОЕ ЗАТВЕРДЕВАНИЕ МЕТАЛЛОВ И СПЛАВОВ

7.1. Принципы направленного затвердевания

Анализ причин выхода из строя литых високонагруженных деталей покрывает, что разрушение происходит преимущественно по границам зерен, ориентация которых совпадает с направлением действующих напряжений. Чтобы избежать этого, необходимо в процессе первичной кристаллизации получить одноориентационную, например, столбчатую структуру. Эффективным в этом случае является применение литья с направленным затвердеванием /15/, при котором выполняются по крайней мере два обязательных условия отвод теплоты из затвердевающего сплава производится в одном направлении; на фронте кристаллизации в течение всего времени затвердевания поддерживается положительный температурный градиент. При этом выполняется принцип направленного затвердевания, сформулированный русским металлургом В.Е.Грум-Гржимайло: вышележащая часть затвердевающего тела является питающей для нижележащей; затвердевание развивается последовательно и заканчивается в верхнем термическом узле отливки. Схема реализации этого принципа применительно к литью по выплавляемым

90