Учебное пособие 800349

.pdf

можно, так как выбор диаметра зависит также от конструкции детали и размеров ее обрабатываемых поверхностей, от особенностей конструкции сборных фрез, размеров стружечной канавки, плавности фрезерования и других факторов.

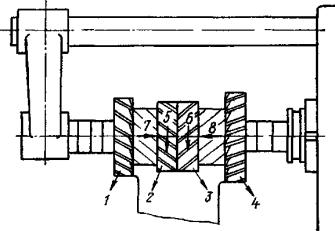

Длина (ширина, толщина) рабочей части фрез определяется размерами обрабатываемых поверхностей. Если длина цилиндрической фрезы недостаточна — на фрезерную оправку насаживают несколько фрез, обеспечив перекрытие режущих кромок на стыке. Такие фрезы называют составными. Составными могут быть дисковые фрезы для фрезерования пазов, фасонные фрезы. Когда в результате переточек зубьев ширина фрезы уменьшается, ее легко восстановить, положив между составными частями прокладку. Подобным образом можно составлять целые наборы фрез для одновременной обработки нескольких поверхностей (рис. 30).

Рис. 30. Фрезерование набором фрез:

1, 2, 3,4 — направление схода стружки; 5, 6 — направление вращения; 7,8 — направление осевых сил

Размеры хвостовика концевых фрез определяются величиной крутящего момента, зависящего от режима резания и других параметров обработки.

Элементы конструкции хорошо отработанных и проверенных в производственной практике фрез стандартизованы и нормализованы и назначаются по стандартам и нормалям.

91

Геометрические параметры фрез.

Зуб фрезы представляет собой вращающийся резец, закрепленный в теле фрезы. Поэтому назначение и определение геометрических параметров фрез такое же, как и у токарных резцов. Соотношения между углами заточки в разных секущих плоскостях для резца и фрезы тоже одинаковы. Достаточно установить положение координатных плоскостей (основной плоскости и плоскости резания), режущих кромок, передней и задней поверхностей, чтобы показать эти параметры на эскизе и определить необходимые взаимосвязи.

Основной плоскостью фрезы, как и других вращающихся инструментов, в статической системе координат является осевая плоскость, проходящая через вершину зуба, а плоскость резания перпендикулярна к основной и касательна к режущей кромке в рассматриваемой точке. За вершину зуба, расположенного на цилиндре фрезы, принимают рассматриваемую точку режущей кромки.

Цилиндрическая фреза имеет только главные режущие кромки, расположенные на наружном цилиндре. Вспомогательных режущих кромок нет.

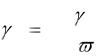

Задний угол фрезы, как и резца, задается в нормальной секущей плоскости, перпендикулярной к основной и плоскости резания, т. е. в плоскости М—М, перпендикулярной к оси фрезы в рассматриваемой точке режущей кромки (рис. 31, а, б).

Передний угол γ в отличие от резца задается в плоскости N—N, нормальной к направлению зуба (рис. 31, б). Поскольку для цилиндрической фрезы с прямым зубом плоскости М—М и N—N совпадают, то оба угла γ и α задаются в плоскости, перпендикулярной к оси фрезы.

Углы в секущей плоскости М—М являются одновременно поперечными углами фрезы, соответствующими продольным углам резца. Взаимосвязь между ними определяется формулами:

tg n |

tg |

; |

|

|

|||

cos |

|||

|

|

||

92 |

|

|

Рис. 31. Геометрические параметры фрез:

а — цилиндрической с прямым зубом, б — цилиндрической с винтовым зубом; в — торцовой

93

tg

tg N cos ,

где ω — угол наклона зуба фрезы, который у резца является углом наклона главной режущей кромки.

Угол ω для цилиндрических фрез является одновременно и продольным передним углом.

Зуб торцовой фрезы в проекции на основную плоскость (рис. 31, в) полностью повторяет токарный прямой проходной резец с главным углом в плане θ, вспомогательным углом в плане θ1, углом наклона главной режущей кромки λ, с передними и задними углами

в

трех плоскостях: главной секущей плоскости N — N, перпендикулярной к проекции главной режущей кромки на основную плоскость, в продольной секущей плоскости О — О, параллельной оси фрезы, и в поперечной секущей плоскости R—R, перпендикулярной к оси фрезы. Поэтому продольные углы фрезы часто называют осевыми, а поперечные — радиальными. Так же называют продольные и поперечные углы других фрез.

В отличие от резца фреза имеет передний N  и задний N

и задний N  углы зуба на цилиндре, которые обозначены в сечении N' — N', нормальном к направлению зуба. Кроме того, задний главный угол α фрезы задается в плоскости R — R, перпендикулярной к оси фрезы, а не в главной секущей N — N, как у резца. В плоскости N — N задний угол называют нормальным задним углом αN. Продольный передний угол фрезы γпр равен углу наклона зуба ω. Соотношения между углами в разных секущих плоскостях такие же, как у резца.

углы зуба на цилиндре, которые обозначены в сечении N' — N', нормальном к направлению зуба. Кроме того, задний главный угол α фрезы задается в плоскости R — R, перпендикулярной к оси фрезы, а не в главной секущей N — N, как у резца. В плоскости N — N задний угол называют нормальным задним углом αN. Продольный передний угол фрезы γпр равен углу наклона зуба ω. Соотношения между углами в разных секущих плоскостях такие же, как у резца.

Геометрические параметры других разновидностей фрез обозначаются так же, как у цилиндрической или торцовой фрезы. Только у фрез пазовых, отрезных и прорезных, не имеющих зубьев на торцах, с целью уменьшения трения о стенки паза делают поднутрение в сторону посадочного отверстия фрезы. В результате появляется вспомогательный угол в плане θ1, как у токарного отрезного резца.

94

У фасонных фрез с затылованным зубом нормальные задние углы вдоль кромки не постоянны, что определяется самой схемой образования задней поверхности. Не трудно представить, что участки кромки, перпендикулярные к оси фрезы, параллельны движению затыловочного резца. Поэтому задние поверхности зуба, примыкающие к этим участкам кромки, являются частью торцовой плоскости, перпендикулярной к оси фрезы, и задние нормальные углы в этом случае равны нулю. Таким образом, наибольший задний угол в точке А будет постепенно уменьшаться вплоть до нуля к точкам Е и Е′ режущей кромки фрезы (см. рис. 29). Нормальные передние углы изменяются подобным образом. Чтобы не допустить значении задних углов меньше 3°, прибегают к различным способам их увеличения, в том числе к косому затылованию, т. е. затылованию под углом к оси фрезы, чтобы ни один участок режущей кромки фрезы не совпадал с направлением перемещения затыловочного резца.

Величина заднего угла α на вершине фрезы (точка А, рис. 29) задается величиной затылования К, необходимой для выбора затыловочного кулачка. Взаимосвязь между К и α определяется из криволинейного треугольника ABC: K = BC = ABtgα.

К |

D |

tg . |

|

||

|

Z |

|

Для других точек профиля значения нормальных углов вычисляются по формуле

tg N |

|

R |

tg sin |

x , |

|

x |

Rx |

||||

|

|

|

|||

|

|

|

|

где α — задний угол на вершине фрезы; R — радиус фрезы; Rx — расстояние от центра фрезы до рассматриваемой точки режущей кромки; θх — угол между касательной к проекции режущей кромки на осевую плоскость в рассматриваемой точке и перпендикуляром к оси фрезы, т. е. направлением подачи.

95

Из уравнения видно, что увеличения |

N x |

можно достичь уве- |

|

|

личением θх за счет поворота профиля детали при фрезеровании, если форма профиля позволяет это сделать.

2.8.РЕЗЬБОНАРЕЗНЫЕ ИНСТРУМЕНТЫ

Всовременном машиностроении резьбы образуют методом лезвийной обработки резцами, гребенками, фрезами, метчиками, плашками и резьбонарезными головками, методом абразивной обработки одно- и многониточными шлифовальными кругами и методом пластической деформации резьбонакатными плашками, роликами, головками и раскатниками. Выбор способа обработки и вида резьбообразующего инструмента зависит от требуемого качества резьбы, типа производства и наличного оборудования.

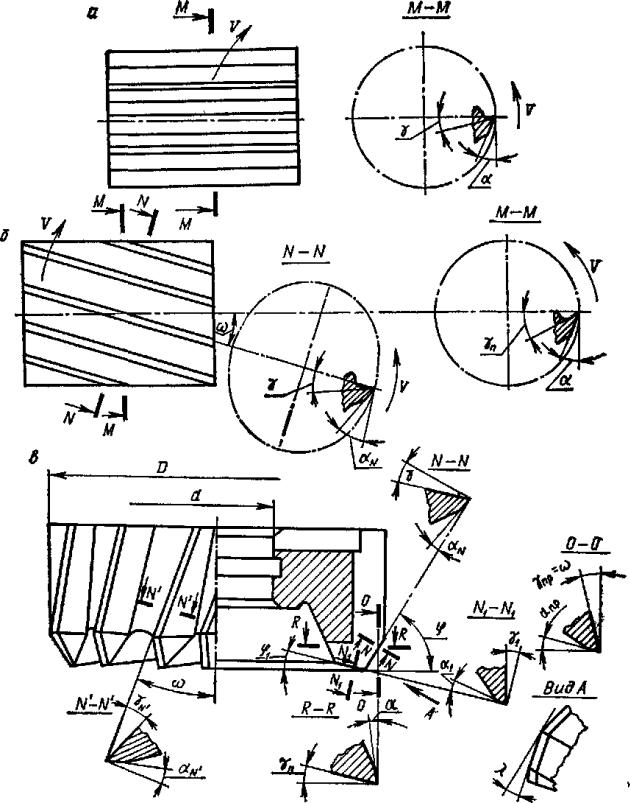

Резьбонарезные резцы и гребенки являются наиболее простыми режущими инструментами, предназначенными для нарезания наружных и внутренних резьб самых различных профилей на токарных станках. По конструкции, принципу обеспечения размеров обработки и требуемых геометрических параметров они представляют собой фасонные резцы стержневые (рис. 32, а, г), призматические (рис. 32, б, д) и круглые (рис. 32, в, е) с профилем впадин нарезаемой резьбы. Однониточные конструкции с профилем одной впадины резьбы (рис. 32, а - в) называют просто резьбонарезными резцами, а многониточные (рис. 32, г – е) — резьбонарезными гребенками.

Поскольку обрабатываемый профиль не кольцевой, а винтовой, то резцы и гребенки работают не с радиальной подачей, а осевой, равной шагу нарезаемой резьбы. Полный профиль резьбы образуется за несколько проходов.

Работа с большой продольной подачей привносит некоторые особенности в конструкцию рабочей части инструмента из-за сильного отличия рабочих углов от статических. Чтобы задние рабочие

углы α1 и α2 (см. рис. 32, б) были одинаковыми, профиль резца поворачивают на угол подъема нарезаемой резьбы, он должен совпадать с, направлением витков резьбы. Поэтому у стержневых и призмати-

96

ческих резцов и гребенок профиль наклонен к опорной плоскости, а у круглых он выполняется винтовым.

Рис. 32. Резьбонарезные резцы:

а — стержневой; б — призматический; в - круглый; гребенки: г — стержневая; д - призматическая; е — круглая

Вторая особенность конструкции состоит в образовании на гребенках заборной части под углом θ, которая позволяет перераспределить работу между зубьями инструмента. В резании одновременно участвуют все зубья, находящиеся на заборной части, поэтому нарезание резьбы гребенками производительнее, чем резцами,

97

число проходов может быть сокращено. Зубья полного профиля за заборной частью гребенки выполняют роль калибрующих.

Метчики и плашки — инструменты, предназначенные для нарезания внутренней и наружной резьбы соответственно на токарных, револьверных и сверлильных станках, токарных автоматах и полуавтоматах, специальных резьбонарезных станках, а также вручную. Нарезание резьбы метчиками может осуществляться по копиру, т. е. с принудительной осевой подачей (способ используется для нарезания точных резьб) или самозатягиванием, когда в начале работы к метчику прикладывают определенное осевое усилие, а после нарезания первых ниток усилие снимают, и за счет образовавшейся временной винтовой пары метчик — нарезанные витки резьбы метчик продолжает перемещаться в осевом направлении самостоятельно.

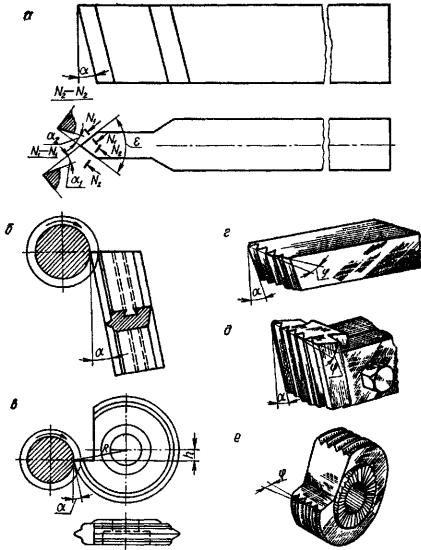

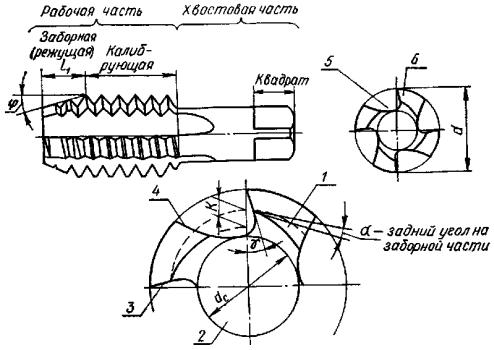

Метчик представляет собой винт, а плашка — гайку с канавками вдоль оси для образования режущих кромок. Элементы конструкции и геометрические параметры метчиков и плашек приведены на рис. 33 и 34. Назначение, обозначение и определение геометрических параметров такие же, как и у резца в статической системе координат с координатными плоскостями: основная, проходящая через ось инструмента и вершину режущей кромки (плоскость чертежа), плоскость резания, перпендикулярная к основной, и секущая плоскость, перпендикулярная к оси метчика.

Метчик и плашку можно представить как резьбонарезные гребенки, смонтированные в корпусе и расположенные так, чтобы витки их резьбы совпадали с нарезаемой. Заборную часть метчика и плашки для образования задних углов α затылуют по наружной поверхности на величину К, как фасонную фрезу (рис. 33, 34). С целью уменьшения трения по боковым сторонам резьбы метчик затылуют также и по профилю (по боковым сторонам) резьбы для образования небольших вспомогательных задних углов α1 (до 20'). Кроме того, затылование шлифованием производят с небольшой обратной конусностью, т. е. с уменьшением диаметра метчика в сторону хвосто-

98

вика на (0,05…0,1) : 100. Эти приемы уменьшения трения часто недостаточны.

Рис. 33. Элементы конструкции метчика:

1 - затылочная поверхность; 2 — сердцевина; 3 — передняя поверхность; 4 - спинка; 5 — канавка, 6 — перо

Вязкие обрабатываемые металлы интенсивно налипают на боковые поверхности резьбы метчика. В некоторых случаях впадины резьбы метчика даже завариваются обрабатываемым металлом, что приводит к порче нарезаемой резьбы и даже поломке метчика. В таком случае используют специальные метчики — шахматные и корригированные.

Метчики с шахматным зубом — это метчики с нечетным числом перьев, зубья которых вырезают в шахматном порядке от зуба к зубу в обход по винтовой линии нарезки (рис. 35, а).

Метчики с шахматными витками имеют четное число перьев с полностью вырезанными витками резьбы через один, т. е. вырезают все зубья на одном витке, на следующем оставляют и т. д. (рис. 35,

б).

99

Рис. 34. Резьбонарезные плашки: а — круглая; б — квадратная,

в— шестигранная; г — трубчатая

Впроцессе работы шахматными метчиками витки резьбы детали могут упруго деформироваться в направлении А (рис. 35, в), давление и трение на боковых контактных поверхностях резьбы метчика уменьшается.

Зубья и витки резьбы вырезают на калибрующей части метчика, но если этого недостаточно, то можно вырезать зубья и на заборной части. Тогда оставшиеся режущие зубья будут срезать слой металла удвоенной толщины, уменьшится крутящий момент, но понизится стойкость метчика. Полные витки резьбы на заборной части не вырезают, так как оставшиеся режущие зубья будут перегружены: каждый из них будет выполнять свою работу и работу всех последовательно удаленных перед ним зубьев (двух, четырех и т. д.).

100