Расчет и проектирование прижимных механизмов. методические указания к проведению практических занятий по дисциплине «Проектирование технологической сборочно-сварочной оснастки». Корчагин И.Б

.pdfМИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего образования «Воронежский государственный технический университет»

Кафедра технологии сварочного производства и диагностики

РАСЧЕТ И ПРОЕКТИРОВАНИЕ ПРИЖИМНЫХ МЕХАНИЗМОВ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к проведению практических занятий по дисциплине «Проектирование технологической сборочно-сварочной оснастки» для студентов направления подготовки 15.03.01 «Машиностроение» (профиль «Оборудование и технология сварочного производства») очной и заочной форм обучения

Воронеж 2020

УДК 621.791

ББК 34.641

Составитель канд. техн. наук И. Б. Корчагин

Расчет и проектирование прижимных механизмов: методические ука-

зания к проведению практических занятий по дисциплине «Проектирование технологической сборочно-сварочной оснастки» для студентов направления подготовки 15.03.01 «Машиностроение» (профиль «Оборудование и технология сварочного производства») очной и заочной форм обучения / ФГБОУ ВО «Воронежский государственный технический университет»; cост.: И. Б. Корчагин. Воронеж: Изд-во ВГТУ, 2020. 24 с.

В методических указаниях изложены методики расчета усилий прижатия листовых, балочных, рамных, решетчатых конструкций с использованием прижимов, наиболее часто встречаемых на практике.

Предназначены студентам, обучающимся по направлению 15.03.01 «Машиностроение» (профиль «Оборудование и технология сварочного производства») для проведения практических занятий по дисциплине «Проектирование технологической сборочно-сварочной оснастки».

Методические указания подготовлены в электронном виде и содержатся в файле МУ_ПТССО.pdf.

Ил. 12. Табл. 1.

УДК 621.791 ББК 34.641

Рецензент - В. В. Пешков, д-р техн. наук, профессор кафедры технологии сварочного производства и диагностики ВГТУ

Издается по решению учебно-методического совета Воронежского государственного технического университета

2

ВВЕДЕНИЕ

В современных условиях сварочного производства металлоконструкций широко применяют механизированные и автоматизированные сборочносварочные установки и другое типовое и специализированное оборудование. Для выполнения любой технологической операции, необходимо, чтобы деталь (заготовка, конструкция) заняла вполне определенное положение в пространстве относительно сварочного инструмента, устройства, машины или приспособления. При сборке под сварку все детали сборочной единицы должны занимать строго определенное положение, заданное чертежом. Решить данную задачу возможно используя прижимные механизмы, которые отличает степень точности позиционирования, быстродействие, универсальность и т.д.

Рациональный выбор прижимного механизма приспособления для производства конкретного изделия является важной и ответственной задачей и требует всестороннего анализа технологии изготовления изделия.

1.РАСЧЕТ УСИЛИЙ ПРИЖАТИЯ ПРИ ПРОИЗВОДСТВЕ

МЕТАЛЛОКОНСТРУКЦИЙ

1.1.Расчет усилия прижатия в стендах для листовых конструкций

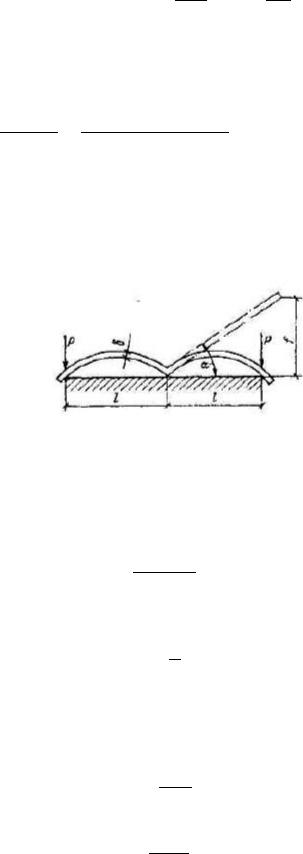

Возможная деформация листового полотна при выполнении сварного шва представлена на рис. 1.

Рис. 1. Деформация листового полотна

Расчетное усилие прижатия q на один миллиметр длины кромки листовой конструкции определяют по формуле

( ) ,

где f – величина прогиба, мм; Е – модуль упругости материала, МПа (для сталей, используемых в производстве сварных конструкций, модуль упругости может быть принят равным 2 105 МПа); - толщина листа, мм; r – радиус выпучины мм.

Напряжение изгиба, возникшее в конструкции в результате сдерживания прогиба, вычисляется из выражения

Так для листовой конструкции шириной 1200 мм и толщиной 4 мм, прогиб величиной в 15 мм может быть предотвращен усилием прижатия

3

( )

мм

Таким образом, можно сделать вывод, что для листовой конструкции длиной 2000 мм усилие прижатия каждой кромки должно составить

.

Напряжение изгиба определим как

а

С учетом коэффициента запаса ИЭС им. Е.О. Патона в своих стендах для сборки и сварки листовых полотнищ принимает усилие прижатия каждой кромки 20 кН на 1 м длины шва.

При сравнительно малых угловых деформациях и небольших толщинах (до 5 мм) применяют метод расчета, основанный на зависимости реакционного усилия Р от величины угловой сварочной деформации (рис. 2).

Рис. 2. Угловая деформация листа

При использовании этого метода расчета необходимо проверять напряжения в шве, которые не должны превышать предела текучести металла.

Для того чтобы листы по линии прижимов не отделялись от стенда при угловой деформации, на прижимах необходимо приложить усилие

где tg можно определить из соотношения катетов прямоугольного треугольника как

Величина реакционного усилия определится как

.

Затем проверяют, не превышают ли предела текучести напряжения изгиба в металле шва

изг

изг

где W – момент сопротивления сечения листа, сопротивляющегося изгибу

Выразив изгибающий момент через реакционную силу, получим:

4

изг

Для рассматриваемой в примере конструкции

мм

Величина реакционного усилия

.

Напряжение изгиба в металле шва составит

изг |

|

|

|

а |

|

|

Если в приспособлениях зажатие листов производится без предварительной постановки сборочных прихваток, то усилие трения на зажимах должно быть достаточным для преодоления температурной деформации листов в их плоскости (должно препятствовать расхождению кромок и образованию зазора

встыке).

Вмагнитном стенде сила сцепления листа со стендом по одной кромке может быть определена как

где 2 – коэффициент трения листа с опорной балкой или подкладкой (для контактирующей пары «сталь - сталь», величина 2 может быть принята равной

0,2).

В стендах, имеющих зажимное устройство состоящее из верхних клавишей (с пневмо- и гидроприводом) и нижней опорной балки или плиты, сила

сцепления листа со стендом будет равна

( )

где 1 – коэффициент трения листа с клавишами.

Если по расчету для удержания кромок требуются очень большие усилия зажатия, мощности зажимных устройств можно уменьшить, предусмотрев прихватки по концам стыка технологических выводных планок, связывающих обе кромки; либо возможна постановка соединительных скоб – «гребенок».

1.2.Расчет усилия прижатия в стендах и кондукторах

для балочных конструкций

Основные расчетные схемы зажимных устройств для балочных конструкций приведены на рисунке 3. Усилия на прижимах должны быть достаточными, чтобы деформировать балку в обратном направлении при сборке и удержать балку от деформации во время сварки и при последующем остывании.

Равномерно распределенную нагрузку q (рис. 3, а) можно определить, напомнив известные закономерности. Величина прогиба балки f, лежащей на двух опорах и нагруженной равномерно распределенной нагрузкой q, может быть определена как

5

где L – длина балки, мм; I – момент инерции сечения балки относительно продольной оси, мм4.

Рис. 3. Схемы предотвращения прогиба тавровой балки в кондукторе

Величину прогиба балки вызванного наложением поясных сварных швов можно определить по зависимости

усе

где Рус – усадочная сила вызванная технологией сварки, Н; е – эксцентриситет приложения нагрузки (расстояние от места расположения сварного шва до центра тяжести поперечного сечения конструкции), мм.

Сопоставив две последние формулы, получим

усе

Причем, величину усадочной силы, вызванной выполнением одного шва можно определить как

ус

где D – условный диаметр детали (для ручной сварки 40000, для автоматической сварки 30000); к – катет шва, см.

При наложении двух поясных швов величину усадочной силы следует увеличить в 1,15 раза.

Усилие прижима балочной конструкции составит

усе

Например, для балочной конструкции таврового профиля (рис. 3), собранной из двух листов сечением 200 10 мм, длиной 2000 мм и сваренной автоматическим способом двумя поясными швами катетом 10 мм величина усадочной силы будет определена как

ус

Усилие прижима составит

6

Место приложения усадочной силы можно рассматривать как линию контакта вертикальной стенки и горизонтальной полки.

Для более коротких балок (рис. 3, б) усилие прижатия может быть опре-

делено как

усе

Для рассматриваемого примера

Для балок, изображенных на рисунке 3, в усилие прижатия может быть определено как

|

|

|

усе |

|

|

|

с( |

с ) |

|

Для рассматриваемого примера |

|

|

||

|

|

|

|

|

( |

|

) |

||

Для двутавровой балки изгиб в противоположном направлении определяют по выше приведенным формулам с подстановкой в них нового эксцентриситета е и момента инерции всего сечения двутавра. Затем суммируют оба изгиба (тавра и двутавра) и таким образом находят возникшее в кондукторе результирующее усилие.

Аналогично рассчитываются усилия в кондукторах для сварки балок коробчатого и других сечений.

1.3.Расчет рычажных устройств

Определим усилия на зажимах и усилие гидропривода (рис. 4), а также размеры цилиндра.

Рис. 4. Расчетная схема зажимного устройства для сварки тавровых балок

7

Усилие бокового прижима Р2 рассчитывают из условия, что создаваемые им напряжения изгиба не должны превышать уровень допускаемых напряжений материала конструкции, т.е.

[ ] |

изг |

|

сс

где Wс – момент сопротивления сечения сварного шва, найденный по опасной (наименьшей) плоскости, мм3.

Примем сварной шов в форме равнобедренного прямоугольного треугольника. Опасное сечение такого шва будет совпадать с высотой, опушенной на гипотенузу треугольника, и может быть определено как 0,7к, таким образом

( )

с

где к – катет шва, мм; L – длина шва, мм. Преобразовав две последние формулы, получим

[ ]

Минимально необходимая величина Р1 при коэффициенте запаса равном

1,25 будет равна

( )

где Q – усилие прижима балочной конструкции, Н; – коэффициент трения в паре «сталь - сталь», может быть принят равным 0,2.

Усилие гидропривода Р находят из уравнения моментов относительно опоры О:

откуда

Далее определяют диаметр гидроцилиндра с учетом внутреннего давления масла в цилиндре

√

с

где pс – давление масла в гидроцилиндре, МПа; - КПД гидроцилиндра (с достаточной для инженерных расчетов точностью может быть принят равным

0,9).

Согласно ГОСТ 6540 «Гидроцилиндры и пневмоцилиндры. Ряды основных параметров», номинальное давление масла в гидроцилиндре может состав-

лять 2,5; 6,3; 10,0; 16,0; 20,0; 25,0; 32,0; 40,0; 50,0; 63,0 МПа.

Ход поршня может быть определен исходя из конструктивных соображений, и назначен согласно ГОСТ 6540.

Пример. Определим усилия на зажимах и усилие гидропривода, а также размеры цилиндра, предназначенного для закрепления тавровой балки собран-

8

ной из горизонтального листа сечением 200 10 мм и вертикального листа сечением 400 10 мм, длина конструкции 2500 мм. Сварка выполняется автоматическим способом. Катет шва 8 мм. Материал конструкции – углеродистая конструкционная сталь, имеющая уровень основных допускаемых напряжений –

160 МПа.

Усилие бокового прижима Р2, при его постановке на расстоянии 150 мм от плоскости касания вертикальной стенки и горизонтальной полки составит

[ ]

Величина усадочной силы, вызванной двумя поясными швами равна

ус

Усилие прижима стенки относительно полки будет равно

усе

где 132 мм – расстояние от центра тяжести поперечного сечения конструкции до плоскости соприкосновения вертикальной стенки и горизонтальной полки (места приложения усадочной силы).

Величина усилия Р1 будет определена как

( |

) |

( |

) |

Величину усилия гидроцилиндра рассчитаем |

исходя из плеч приложения |

||

усилий. Конструктивно примем расстояние l1 равным 200 мм, расстояние l2 равным 300 мм, расстояние l равным 500 мм, тогда

Диаметр гидроцилиндра будет равен

√ |

|

√ |

|

мм |

|

|

|||

|

с |

|

||

где давление масла в гидроцилиндре примем равным 6 МПа.

Исходя из выполненных расчетов, выберем гидроцилиндр согласно ГОСТ 6540 с диаметром поршня 80 мм диаметром штока 40 мм (отношение площади поршня к площади штока 1,33) и ходом поршня 160 мм.

1.4. Расчет усилий прижатия узлов к рамам поворотных устройств

Усилие зажима Р узла весом Q, свариваемого в двухстоечном поворотном кантователе (рис. 5), находят из условия, что силы прижатия Р обеспечивают сцепление установочных поверхностей свариваемого узла с поверхностями опорных платиков рамы приспособления и препятствуют выпадению узла при повороте в наиболее опасное положение (поворот на 900 из плоскости).

В этом случае усилие зажима будет определено как

9

Рис. 5. Схема позиционирования изделия в кантователе

где к – коэффициент запаса, принимаемый равным 1,5; – коэффициент трения в паре «сталь - сталь», может быть принят равным 0,2.

1.5. Определение усилий прижатия различных деталей в решетчатых, рамных и других конструкциях

При сборке решетчатых, рамных и других конструкций требуется спроектировать прижимные элементы приспособлений для зажатия различного вида раскосов, связей, планок, косынок, накладок и т.д. Производить определение усилий зажатия таких деталей расчетными методами весьма трудоемко, а зачастую и невозможно. Для таких соединений усилия прижатия должны обеспечивать сохранение контакта, заданного зазора или отсутствие зазоров между фиксируемыми деталями и удержание деталей от возможного сдвига их в процессе прихватки, последующей сборки или сварки. Учитывая производственный опыт машиностроительных предприятий, для закрепления таких деталей усилие каждого прижима выбирают в пределах 2 – 6 кН.

2.МЕХАНИЧЕСКИЕ ПРИЖИМЫ И ИХ РАСЧЕТ

2.1.Расчет клиновых прижимов

Клиновые прижимы (рис. 6) компактны, просты в изготовлении и обладают сравнительным быстродействием. В сборочно-сварочном производстве их используют для поджатия одного элемента к другому, выравнивания кромок или как стяжное устройство.

Рис. 6. Расчетная схема клинового прижима

10