- •Часть 3

- •Глава 11. Станки для образивной обработки (шлифовальные станки).

- •11.1 Общие сведения.

- •11.2. Компоновки и конструкции шлифовальных станков.

- •11.2.1. Плоскошлифовальные станки.

- •Технические характеристики станка

- •11.2.2. Круглошлифовальные станки

- •11.2.3. Бесцентрово-шлифовальные станки.

- •11.2.4. Внутришлифовальные станки

- •Технические характеристики станка

- •Глава 12. Резьбообрабатывающие станки.

- •12.1. Общие сведения.

- •12.2. Резьбонакатные станки

- •12.3. Станки для нарезания резьбы резцами и резьбонарезными головками.

- •12.4. Станки для нарезания резьбы метчиками.

- •12.5. Резьбофрезерные станки.

- •12.6. Резьбошлифовальные станки.

- •Глава 13. Зубообрабатывающие станки для обработки цилиндрических колес.

- •13.1. Станки для обработки зубчатых колес лезвийным инструментом.

- •13.1.1. Зубофрезерные станки.

- •13.1.2. Зубодолбежные станки

- •13.1.3. Станки для чистовой обработки зубчатых колес

- •13.1.4. Особенности зубообрабатывающих станков с чпу

- •13.2. Зубошлифовальные станки

- •2. Метод обката с периодическим делением (дисковыми и тарельчатыми кругами).

- •13.2.1. Зубошлифовальные станки, работающие абразивным червячным кругом

- •Глава 14. Затыловочные станки.

- •14.1. Общие сведения.

- •Глава 15. Заточные станки.

- •15.1. Общие сведения.

- •15.2. Универсально-заточные станки.

- •15.3. Основные схемы заточки наиболее распространенного режущего инструмента на универсально- заточных станках.

- •15.4. Станки для заточки зуборезного инструмента.

- •Глава 16. Отрезные станки.

- •16.1. Общие сведения.

- •Часть 3

- •3 94026 Воронеж, Московский просп., 14

Глава 13. Зубообрабатывающие станки для обработки цилиндрических колес.

13.1. Станки для обработки зубчатых колес лезвийным инструментом.

Наибольшее распространение в машиностроении получили зубчатые олеса с малочувствительным к изменению межосевого расстояния вольвентным зацеплением. Для получения высокой точности и про-"зводительности часто сначала производят черновое зубонарезание зубофрезерование, зубодолбление, зубострогание) на предельных режимах резания, а затем выполняют чистовую обработку - отделку (шевингование, шлифование и др.) (рисунок 13.1).

Рисунок 13.1 Классификация и типовые варианты технологических процессов обработки зубчатых колес резанием.

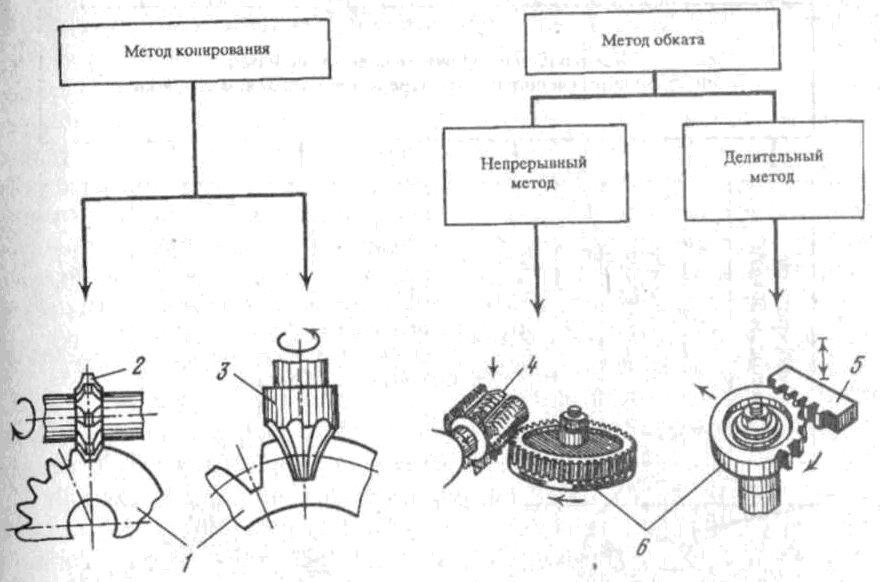

Используют два принципиально различных метода формообразования (рисунок 13.2) - копирование и обкат.

Рисунок 13.2. Методы обработки профилей зубьев цилиндрических колес.

При методе копирования в качестве инструментов применяют дисковые 2 и пальцевые 3 фрезы в единичном производстве, зуборезные головки и протяжки - в массовом. Профиль их режущей кромки совпадает с профилем впадины зуба и при обрабтке копируется на заготовке 1. Сложный (эвольвентный) профиль режущей кромки такого инструмента позволяет выполнять обработку по этому методу при минимальном числе формообразующих движений на станках с простой кинематикой.

Дисковые и пальцевые модульные фрезы должны быть подобраны в соответствии с числом нарезаемых зубьев, углом подъема винтовой линии и настроены на расчетное межосевое расстояние. Отклонения шага профиля, вызванные погрешностями периодического деления и износом инструмента, не позволяют получить колеса выше 10-й и 9-й степени (ГОСТ 1643-81), что на одну - две степени хуже, чем при методе обката.

Применяемые на специальном оборудовании зуборезные (зубодолбежные) головки (рисунок 13.3) представляют собой устройство, в корпусе 5 которого установлены резцы 3, по своему числу и профилю режущей кромки совпадающие с числом и профилем нарезаемого колеса 4. В процессе обработки резцы, перемещаясь в радиальном направлении сводящим 1 (при рабочем ходе) и разводящим 2 (при вспомогательном ходе) кольцами, постепенно подаются к центру заготовки, обеспечивая одновременное нарезание всех зубьев. Как и протяжки, зуборезные головки предназначены для нарезания зубьев лишь на колесах, имеющих одинаковые параметры.

Рисунок 13.3. Зубодолбежная головка.

При обработке по методу обката профиль (боковая сторона) зуба образуется в результате совершаемых на станке движений обката инструмента и заготовки друг относительно друга. Это достигается с помощью кинематической связи между инструментом и заготовкой, выполняемой в большинстве случаев в виде кинематической цепи.

В целях стандартизации и упрощения конструкции инструмент, применяемый при обкате, имеет прямолинейные боковые поверхности, то есть отличается от профиля впадины. Исходным контуром для цилиндрических зубчатых колес является нормальное сечение зубчатой рейки (рисунок 13.4). Профиль исходной рейки характеризуется углом профиля α = 20°, шагом зубьев Рn, расчетной высотой зуба hu и его головки h', а также толщиной зуба по нормали Sn.

Инструменты, работающие по методу обката, более универсальны, так как позволяют нарезать одним инструментом данного модуля колеса практически с любым числом зубьев.

Рисунок 13.4. Исходный контур.

При нарезании по методу обката цилиндрических колес с прямым и винтовым зубом в процессе обработки имитируется зацепление воображаемого зубчатого колеса или зубчатой рейки с нарезаемым колесом-заготовкой 1 (рисунок 13.5, а). Роль воображаемого зубчатого колеса выполняет инструмент - зуборезный долбяк 2, а роль рейки - зуборезные гребенки 5 (см. рисунок 13.2) или червячные модульные фрезы 4. Профилирование одной впадины зубчатого венца показано на рис. 13.5, б.

Зубострогание методом обката прямобочным инструментом, имеющим форму рейки, нашло применение при обработке крупных зубчатых колес. Применение зубострогальных станков связано, в первую очередь, с меньшей (на порядок) стоимостью изготовления и эксплуатации инструмента по сравнению с крупномодульной червячной фрезой. Кинематика способа обработки гребенками соответствует обкатке цилиндрического колеса по зубчатой рейке (см. рисунок 13.2). Эвольвентная форма оковых поверхностей зубьев образуется в результате выполнения прямой режущей кромкой гребенки 5 движения обката при одновременном возвратно-поступательном движении вдоль зуба колеса 6. Так как число зубьев инструмента, как правило, меньше числа зубьев нарезаемого колеса, то обкат по активной длине гребенки осуществляется многократно, для чего в кинематике станка предусмотрено периодическое деление. Обкат и отвод гребенки повторяют до тех пор, пока на заготовке не будут нарезаны все зубья.

Зубодолбежные станки непригодны для нарезания червячных колес. Однако, они имеют преимущества по сравнению с зубофрезерными при обработке зубчатых колес небольшой ширины (из-за малого времени резания долбяка в заготовку), при комбинированной (черновой и чистотой) обработке колес малого модуля и из высокопрочного материала. На зубодолбежных станках можно нарезать колеса с внутренним зубом небольшого диаметра.

Рисунок 13.5. Схемы нарезания зубчатых колес методом обката: а - долбяком, б – червячной фрезой.