ФГБОУ ВПО «Воронежский государственный

технический университет»

Кафедра автоматизированного оборудования

машиностроительного производства

Методические указания

к выполнению лабораторных работ № 1–5

по дисциплине «Режущий инструмент»

для студентов направления подготовки бакалавров

151900 «Конструкторско-технологическое обеспечение

машиностроительных производств»

(профиль «Металлообрабатывающие станки

и комплексы») всех форм обучения

Воронеж 2013

Составители: д-р техн. наук С.Ю. Жачкин,

ст. преп. Ю.Э. Симонова

УДК 621.91.02(07)

Методические указания к выполнению лабораторных работ № 1-5 по дисциплине «Режущий инструмент» для студентов направления подготовки бакалавров 151900 «Конструкторско-технологическое обеспечение машиностроительных производств» (профиль «Металлообрабатывающие станки и комплексы») всех форм обучения / ФГБОУ ВПО «Воронежский государственный технический университет»; сост. С.Ю. Жачкин, Ю.Э. Симонова. Воронеж, 2013. 46 с.

В методических указаниях изложены требования и общие вопросы по выполнению лабораторных работ, приведены теоретические сведения, полезные не только для выполнения лабораторных работ, но и при подготовке к сдаче зачетов и экзаменов.

Выполнение задания дает возможность получения навыков в выборе геометрических параметров инструментов с использованием государственных стандартов, учебной и справочной литературы для обеспечения заданных физических параметров обработки.

Предназначены для студентов 2 – 4 курсов.

Методические указания подготовлены в электронном виде в текстовом редакторе Microsoft Word 97 и содержатся в файле ри1-5.doc.

Табл. 8. Ил. 13. Библиогр.: 3 назв.

Рецензент канд. техн. наук, доц. Л.А. Иванов

Ответственный за выпуск зав. кафедрой профессор В.М. Пачевский

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

ФГБОУ ВПО «Воронежский государственный технический университет», 2013

ЛАБОРАТОРНАЯ РАБОТА №1

РЕЗЦЫ С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ МНОГОГРАННЫХ НЕПЕРЕТАЧИВАЕМЫХ ПЛАСТИН

Цель работы: изучение геометрии и конструкции резцов с многогранными неперетачиваемыми твердосплавными пластинами и параметров установки пластин в корпусе резца.

Резец - это однолезвийный инструмент для обработки деталей с поступательным или вращательным главным движением резания и возможностью движения подачи в любом направлении.

Резцы применяют для различных видов обработки - точения, растачивания, строгания, отрезки, резьбонарезания.

Резец состоит из режущей части (рабочей) и корпуса (державки). Режущую часть резца в машиностроении изготавливают из быстрорежущей стали (HRCэ=63÷67) твердого сплава (HRA = 87÷91), минералокерамики (HRA=93÷94), алмаза, сверхтвердых материалов. Шероховатость заточенных поверхностей на режущей части резца по Ra= 0,32-1,25 мкм.

Режущая часть резца любой конструкции ограничена передней и задними (главной и вспомогательной) поверхностями, в результате пересечения которых образуются главная и вспомогательная режущие кромки (лезвия резца) и вершина лезвия, которая выполняется по радиусу rв, обеспечивающему улучшение шероховатости обрабатываемой поверхности и повышение стойкости резца.

Геометрическая форма режущей части резца определяется следующими параметрам:

главный передний угол (-20°)÷ (+25°);

главный задний угол α (6°)÷ (12°);

в спомогательный задний угол α1=α, за исключением отрезных и прорезных резцов, для которых α1=1°÷ 2°

угол наклона режущей кромки λ = (-15°)÷ (+450). У чистовых резцов λ ≤ 0, у черновых резцов λ>0;

главный угол в плане φ = 10° ÷ 90°; вспомогательный угол в плане φ1=1° ÷ 30°;

радиус вершины лезвия rв= 0,5 ÷ 5 мм у проходных и расточных резцов; rв= 0,2÷ 08 мм у прорезных и отрезных резцов.

главный угол в плане φ = 10° ÷ 90°; вспомогательный угол в плане φ1=1° ÷ 30°; 2

n=360/(φ+φ1), (1.2) 6

Px=Fx*x, (4.1) 38

Корпус резца изготавливают из конструкционных сталей марок 45, 50 или стали 40Х, 45Х, инструментальных сталей У8, 10. Форма поперечного сечения корпусов - прямоугольная, квадратная, круглая, Прямоугольную форму с отношением Н:В=1,6 имеют чистовые и получистовые резцы, о отношением Н: В =1,25 - черновые резцы. Квадратная форма у автоматно-револьверных и расточных резцов. Круглую форму имеют расточные и резьбовые резцы. Размеры сечения корпусов стандартизированы. Шероховатость поверхностей корпуса резца Ra= 5 мкм.

Резцы изготавливают цельными, составными и сборными. Цельными делают малогабаритные резцы из быстрорежущей стали и твердых сплавов, главным образом расточные.

Составные конструкции, когда рабочая часть резца выполняется из инструментального материала, а корпус - из конструкционных сталей, обеспечивают экономию инструментальных материалов по сравнению с цельными. Способы соединения рабочей части и корпуса различны. Это сварка для быстрорежущих сталей, пайка и наклейка для твердых сплавов и: минералокерамики, зачеканка, завальцовка и опрессовка для сверхтвердых материалов.

Сборные конструкции инструмента, в частности, резцы, оснащенное многогранными неперетачиваемыми пластинами с их механическим креплением к корпусу инструмента (рис. 1.1), получили широкое распространение, вследствие их существенных преимуществ по сравнению с резцами составной конструкции:

отсутствие операций пайки и заточки, чем устраняется вероятность образования на режущей пластине трещин вследствие термических напряжений и ликвидируются затраты на эти операции;

сокращается время на замену затупившегося резца. После изнашивания одной грани достаточно либо повернуть режущую пластину, либо заменить ее, не снимая резец со станка;

многократное использование корпуса резца ( использование до ста пластин для одного корпуса у сборных резцов против шести- семи переточек у составных);

обеспечивается более полный возврат твердого сплава.

К недостаткам резцов с механическим креплением многогранных неперетачиваемых пластин относятся:

-ограниченность технологических возможностей (перетачиваемые резцы позволяют изменять свою геометрию в зависимости от условий обработки);

-увеличенные размеры корпуса резца (за счет необходимости размещения крепежных элементов вблизи зоны резания);

-увеличение стоимости инструмента за счет необходимости изготовления элементов крепления режущей пластины и высоких требований к точности их изготовления.

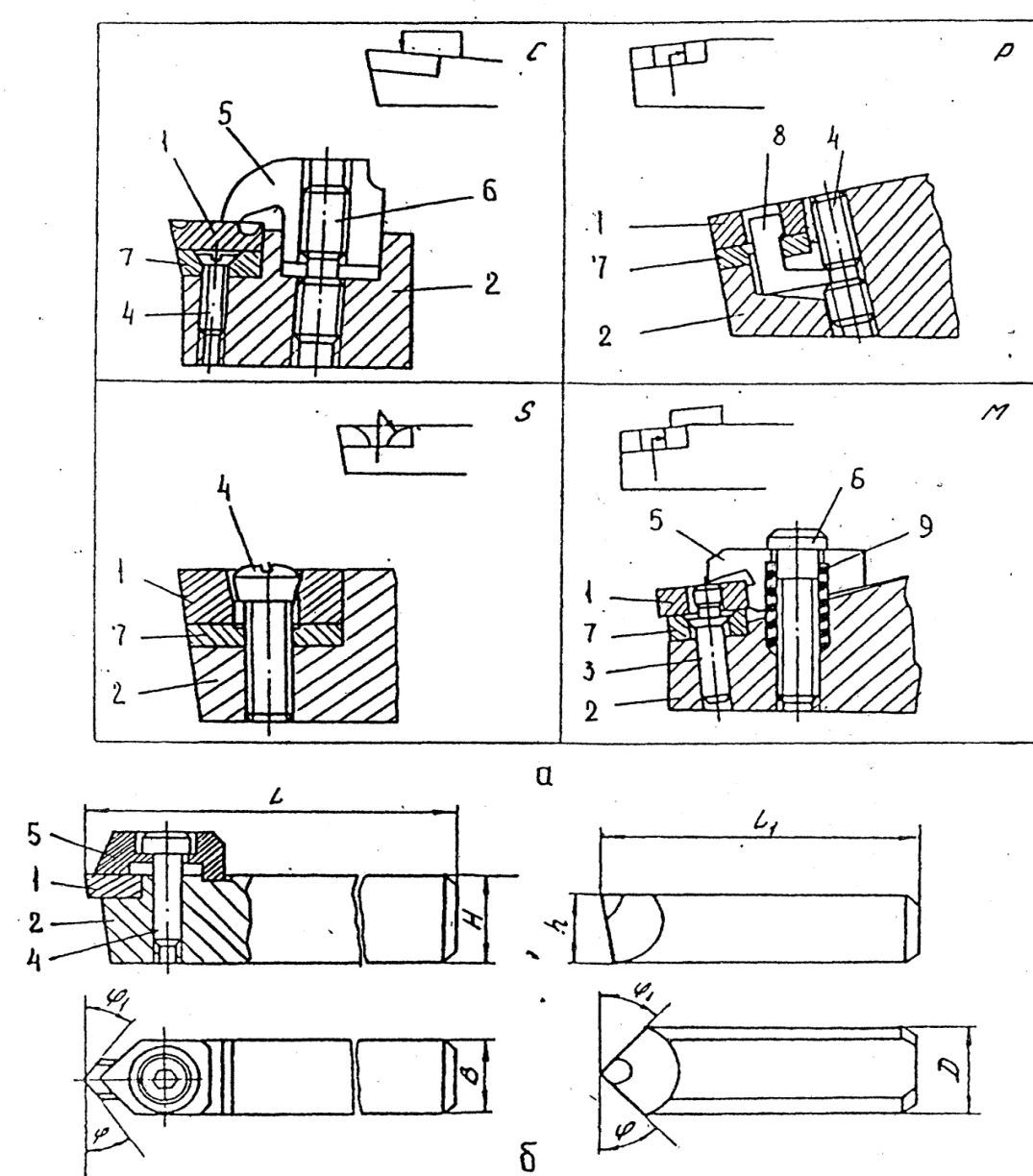

Рис. 1.1. Резцы: а-оснащенные многогранными пластинами из твердого сплава; б- с режущими элементами из алмаза и композита 1-режущая пластина; 2-корпус; 3-штифт; 4-винт; 5-прихват; 6-винт крепления прихвата; 7-подкладка

Конструкции резцов, оснащенных многогранными пластинами, отличаются большим разнообразием применяемых способов крепления. По ГОСТ 26476-86 приняты четыре базовые схемы конструкции узлов крепления:

С - прихватом ( для пластин без отверстия);

Р – рычажным механизмом (дня пластин с цилиндрическим отверстием);

М - штифтом и прихватом;

S - винтовым механизмом (для пластин с тороидальным отверстием);

Кроме указанных схем крепления применяют и другие конструкции.

На большинстве конструкций сборных резцов устанавливаются опорные пластины и стружколомы. Опорные пластины изготавливаются из твердых сплавов или закаленных сталей и предназначены для предохранения основания гнезда державки от разрушения при поломке пластины и деформации в процессе резания. Накладные стружколомы выполняются из твердых сплавов и используются для пластин, не имеющих стружколомающих канавок на передней поверхности. Форма и размеры опорных пластин и стружколомов стандартизированы.

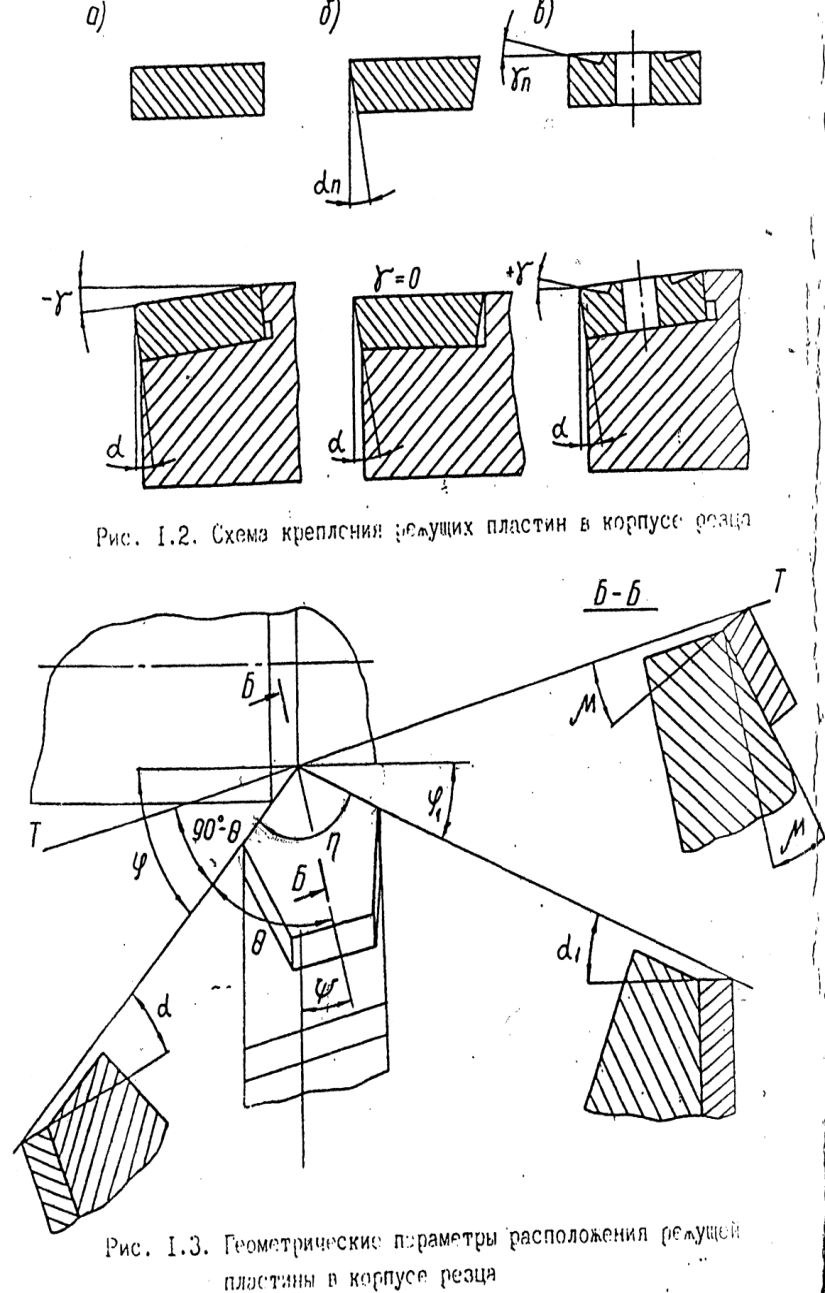

ПАРАМЕТРЫ УСТАНОВКИ РЕЖУЩЕЙ ПЛАСТИНЫ В КОРПУСЕ РЕЗЦА

Режущие пластины изготавливаются как с задними углами, так и без них. Пластины, не имеющие задних углов, устанавливаются в державке с наклоном, равным заднему углу α резца в сборе (рис. 1.2а). Если передняя поверхность пластины плоская, то после установки образуется отрицательный передний угол

Пластины, имеющие задний угол αпл устанавливаются в державке параллельно основной плоскости резца ( рис, 1.2 б). Пластины с отверстием, как правило, не имеют заднего угла, поэтому устанавливаются с наклоном под углом α (рис. 1.2 в).

Передние углы резцов при использовании пластин со стружколомающими канавками определяются по формуле (рис. -1.2 в)

=пл-α. (1.1)

Таким образом, геометрия резца зависит от геометрии пластины и параметров ее установки в державке.

Расчет параметров установки режущей пластины в корпусе резца сводится к решению двух задач: определение формы пластины, т.е. числа n ее граней

n=360/(φ+φ1), (1.2)

где φ и φ1- заданные главный и вспомогательный углы в плане. Дробные значения n округляют до целого из ряда 2; 3; 4; 5; 6, изменяя φ1 ;

определение положения плоскости Б - Б (рис. 1.3), расположенной под углом θ относительно главной режущей кромки

tgθ

=![]() ,

(1.3)

,

(1.3)

где η - угол при вершине пластины

η=180(n-2)/n; (1.4)

α, α1- заданные главный и вспомогательный задние углы.

Для получения углов α, α1 необходимо повернуть пластину в плоскости Б - Б на угол μ (рис. 1.3)

tgμ=tgα/sinθ. (1.5)

ψ=φ+θ-90°. (1.6)

Для фрезерования паза корпус резца устанавливают в трех- поворотных тисках и в горизонтальной плоскости поворачивают на угол ψ, а в вертикальной - на угол μ

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1.Получить у преподавателя резец с механическим креплением режущей пластины.

2.Выполнить эскиз резца (рис 1.1). На эскизе указать: наименование и назначение резца, тип узла крепления, элементы крепления, материал, шероховатость и твердость режущей части и корпуса.

3.Выполнить схемы расположения режущей пластины в корпусе резца (рис, 1.2) с пояснением к каждой схеме.

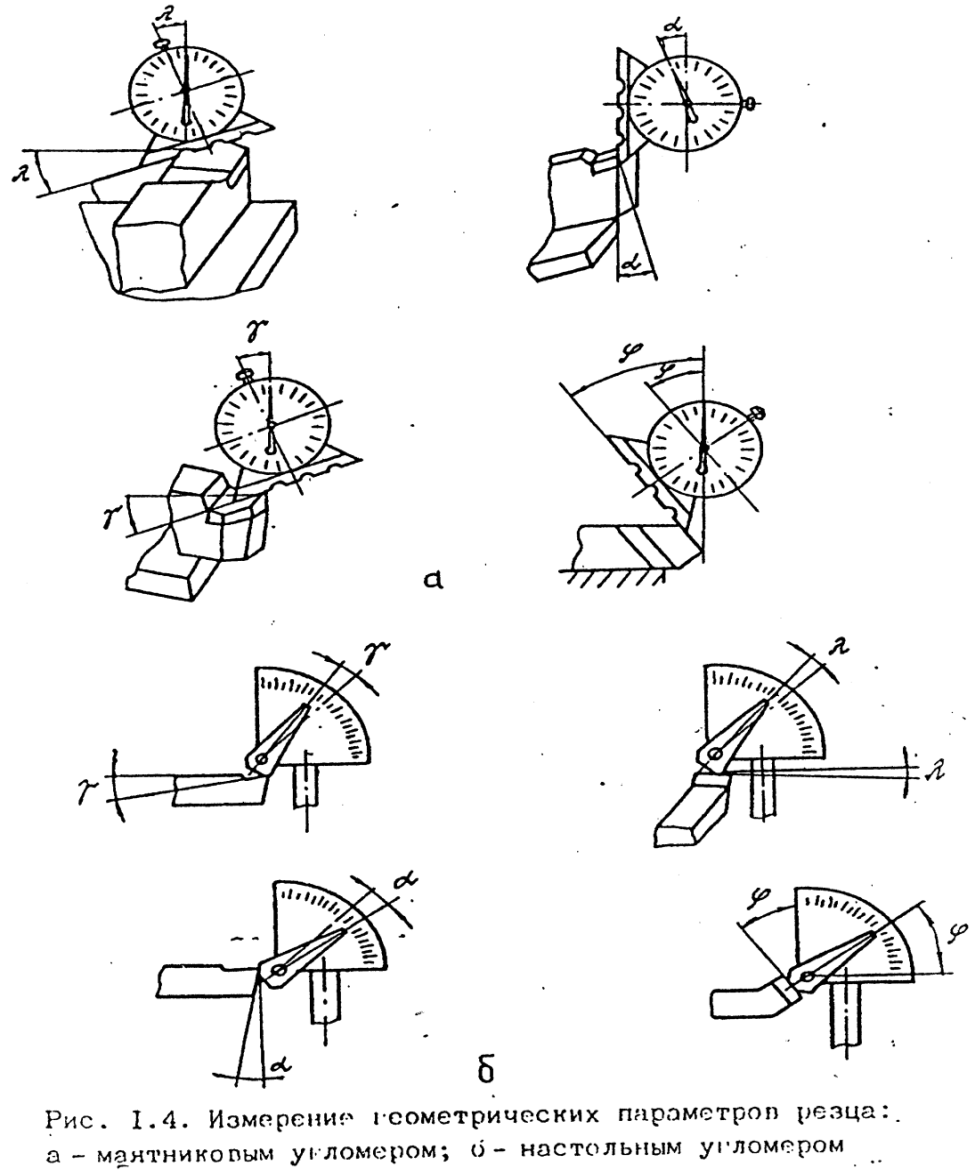

4.Измерить геометрические и конструктивные параметры резца согласно табл. 1.1 Угол пл определяется из формулы(1.1), а остальные углы измеряются маятниковым или настольным угломером (рис. 1.4).

5.Определить углы ψ и μ для изготовления опорной поверхности по формулам 1.3,1.5,1.6.

6.Определить максимально допустимую составляющую силы резания Pz при обработке стали 45 из условия прочности корпуса резца на изгиб по формулам:

Pz=

![]() ; - для прямоугольного сечения;

; - для прямоугольного сечения;

Pz=

![]() ; - для квадратного сечения;

; - для квадратного сечения;

Pz=

![]() ;- для круглого сечения;

;- для круглого сечения;

Где l-вылет резца, l=1/3L;

[σ]изг-допускаемое напряжение на изгиб

[σ]изг=250МПа=250Н/мм2=25кгс/мм2;

СОДЕРЖАНИЕ ОТЧЕТА О РАБОТЕ

1. Название и цель работы

2. Эскиз резца.

3. Все расчетные формулы с пояснениями к ним и вычислениями.

4. Заполненная таблица.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Назовите преимущество и недостатки резцов, оснащенных многогранными пластинам, по сравнению с резцами с напаянными пластинами из твердого сплава.

2. Назовите элементы крепления режущих пластин к корпусу резца и их назначение.

3. Каким образом у резцов с механическим креплением пластин без задних углов обеспечивается получение этих углов на резце в сборе?

4. Как измеряются углы резца?

5. Какие вы знаете инструментальные материалы и как они обозначаются.

Таблица 1.1

Результаты измерений и вычислений резца

Корпус резца |

Материал |

|

Сечение, мм |

|

|

Длина L,мм |

|

|

Режущая пластина |

Материал |

|

Диаметр описанной окружности, мм |

|

|

Число граней, n |

|

|

пл |

|

|

αпл |

|

|

Углы резца |

|

|

α |

|

|

α1 |

|

|

φ |

|

|

φ 1 |

|

|

λ |

|

|

Углы для изготовления оп. пов. под пластину |

ψ |

|

μ |

|

ЛАБОРАТОРНАЯ РАБОТА № 2

КОНСТРУКЦИЯ И ГЕОМЕТРИЯ СПИРАЛЬНЫХ СВЕРЛ

Цель работы: ознакомиться с конструкцией и геометрией спиральных сверл, произвести контроль радиального и торцевого биения инструмента, измерить и рассчитать геометрические параметры.

Сверло- осевой режущий инструмент для образования отверстий в сплошном материале и увеличения диаметра имеющегося отверстия (ГОСТ 25751-83).

Сверлением получают отверстия I2…I4 квалитетов точности с шероховатостью Ra = 20...10 мкм. Сверление осуществляет главное движение - вращение и движение подачи.

В промышленности применяют сверла: спиральные, перовые, одностороннего резания, шнековые, эжекторные, кольцевого сверления, центровочные, а также специальные комбинированные.

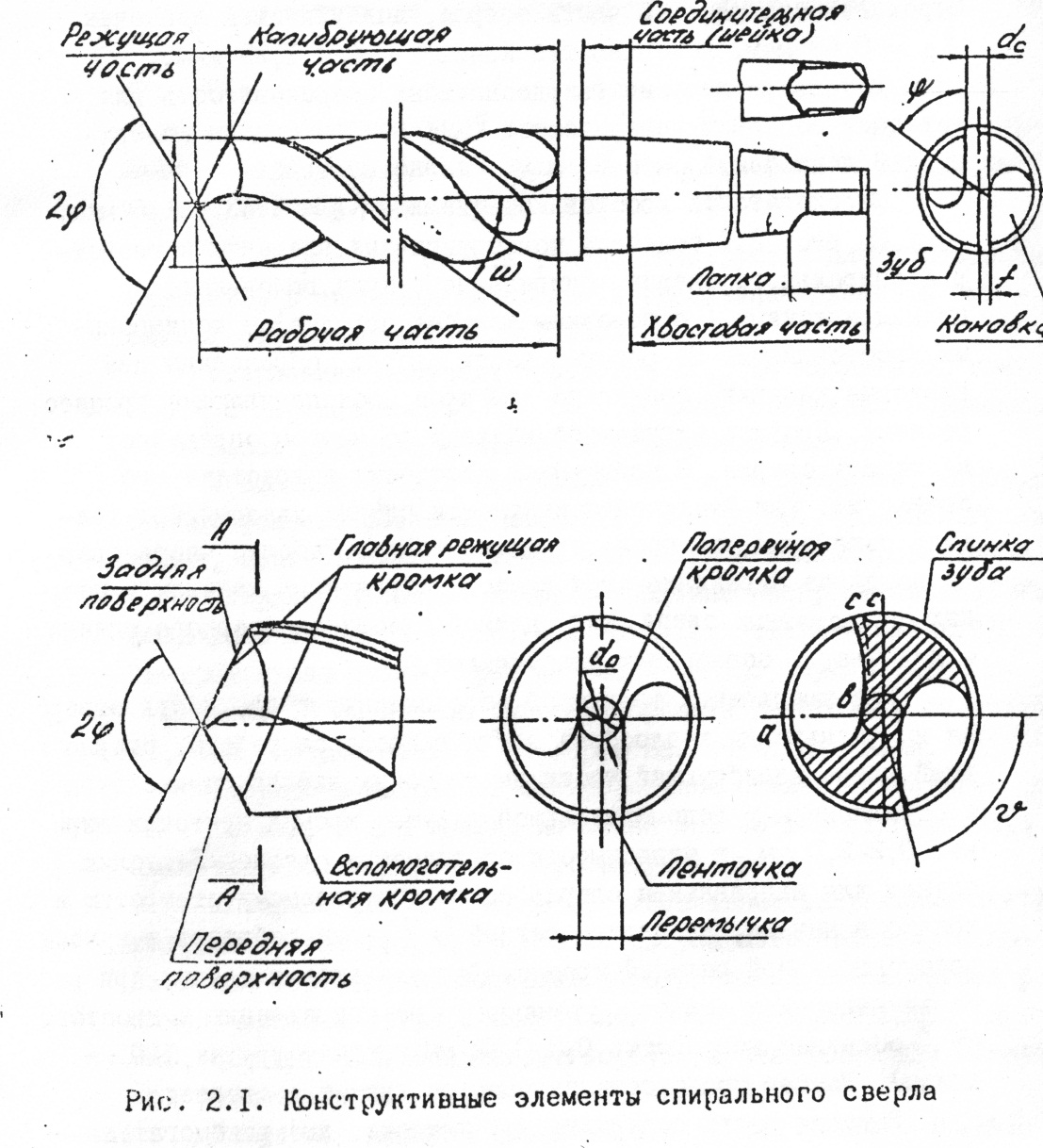

Спиральные сверла имеют наибольшее распространение. Материал рабочей части ( рис. 2.1) стальных сверл.- сталь 9ХС или быстрорежущая сталь. Рабочая часть быстрорежущих сверл с d > 6...8 мм должна быть приварена к хвостовику из сталей 45, 40Х. Сверла меньших размеров выполняют цельными.

Твердость сверла из быстрорежущих сталей 62+65 HRCэ для d > 5 мм), а для сверла из стали 9ХС на 1-2 единицы HRCэ ниже твердости сверл из быстрорежущей стали.

Материал рабочей части твердосплавных спиральных сверл- твердые сплавы группы ВК, такие сверла изготавливают цельными или составными:Материал корпуса сверл с монолитной рабочей частью и сверл с пластинами - стали марок Р6М5, Р9, 9ХС, 40Х или 45Х. Соединение корпуса с пластиной или монолитной рабочей частью осуществляется пайкой.

Твердость корпуса сверл из сталей 40Х и 45Х - 40+45 из сталей 9ХС и Р9 - 56+62 HRCэ, твердость лапок и поводков - 32...47HRCэ.

Шероховатость задних поверхностей и поверхностей ленточек для быстрорежущих сверл Ra = 1,25 мкм, поверхностей канавок R а = 2,5 мкм.

Для сверл, оснащенных пластинками из твердых сплавов, шероховатость режущей части сверла, поверхностей ленточек Ra = 0,63 мкм, поверхностей канавок - Ra= 1,25 мкм. Для сверл цельных твердоcплавных шероховатость для передних и задних поверхностей Ra= 0,32 мкм, для поверхностей ленточек Ra= 0,63 мкм. Шероховатость хвостовиков сверл - Ra= 0,63. ..1,6 мкм.

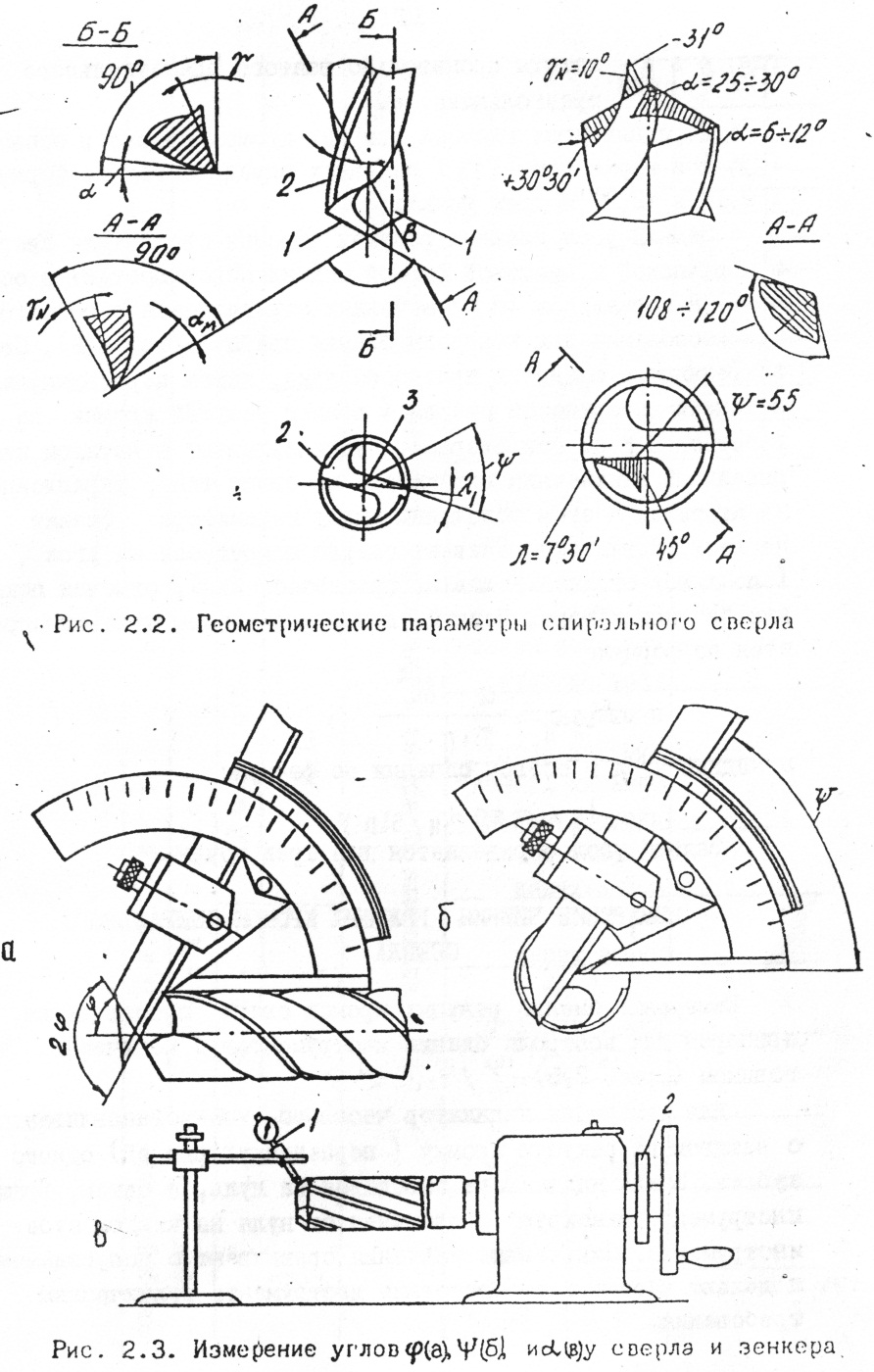

На рис. 2.1 показаны конструктивные элементы и геометрия спирального сверла. Спиральные сверла выполняются с цилиндрическими (с поводком или без поводка) и коническими хвостовиками. На рабочей части сверла образованы две винтовые канавки, создающие два зуба, обеспечивающие процесс резания. Профиль стружечной канавки во многом определяет жесткость сверла. С повышением жёсткости возрастает его cстойкоcть. Для увеличения жесткости сверла увеличивают толщину перемычки, но проводят ее подточку. Рабочая часть сверла по длине ограничивается длиной стружечных канавок у цельных и составных сверл дли длиной пластинок твердого сплава - для сверл, оснащенных пластинками.

Для уменьшения трения об образованную поверхность отверстие и уменьшения теплообразования в процессе работы, сверло по всей длине калибрующей части имеет занижение на спинке зуба с оставлением у вспомогательной режущей кромки ленточки шириной 0,2-2,0 мм, в зависимости от диаметра сверла. Ленточки служат для направления сверла по обрабатываемому отверстию и только в начале, на длине, равной S0/z, они работают в качестве вспомогательной режущей кромки. Для уменьшения трения при работе на ленточках делают утопления по направлению к хвостовику ( обратная конусность 0,3-0,12 мм по диаметру на 100 мм длины). Размер конусности зависит от диаметра сверла.

Режущая часть содержит две главные, две вспомогательные и одну поперечную режущие кромки (иногда поперечную кромку также разделяют на две кромки, примыкающие к каждой из главных). Главные режущие кромки прямолинейны, и наклонены к оси сверла под углом в плане φ. Обычно на чертежах указывают значение угла при вершине 2φ. Значения для угла 2φ изменяются от 140° до 90°, при этом с уменьшением угла снижается осевая составляющая силы резания и увеличивается крутящий момент. Острая вершина способствует лучшему внедрению сверла в обрабатываемый материал, однако при обработке металлов малые значения угла 2φ встречаются редко. Обычно значение углов 2φ для стандартных быстрорежущих сверл принимаются равными 118°-120°, а для твердосплавных сверл - 130°-140°.

Передний угол главных режущих кромок сверла определяет в осевом или нормальном к режущей кромке H сечениях. При отсутствии подточки по передней поверхности передний угол в своем сечении в каждой точке режущей кромки x . равен углу наклона винтовой линии канавки ωx проходящей через эту точку, и определяется по формуле

tgх = tgωx = (rxtgω)/r, (2.1)

гдe ωx- угол наклона винтовой канавки в данном сечении;

rx - радиус,.на котором определяют угол наклона винтов канавки;

r- наружный радиус сверла;

ω - угол наклона винтовой канавки на наружном диаметре

Передний угол в нормальном к режущей кромке сечении для рассматриваемой точки может быть рассчитан по формуле

tgN=tgx/sinφ. ( 2.2)

Как видно из формул, передние углы ( в обоих сечениях сверла) по длине режущей кромки переменны, что характерно для спиральных сверл (рис.2.2) ). Угол наклона главных режущих кромок сверла также переменен по их длине (рис.2.2).

Передние углы на поперечной режущей кромке имеют большие отрицательные значения (до -60°). Ввиду этого, поперечная режущая кромка не режет, а вдавливается в металл и скоблит дно отверстия, что приводит к большим осевым нагрузкам при сверлении. Улучшение распределения передних углов производи: путем различных подточек главной режущей и поперечной кромок сверла.

Угол наклона винтовых канавок сверла ω, задаваемый по наружному диаметру, оказывает большое влияние на прочность и жесткость сверла и отвод стружки. С увеличением угла ω Увеличивается передний угол, улучшается отвод стружки, повышается жесткость сверла на кручение, но снижается жесткость в осевом направлении. Для обычных серийно выпускаемых сверл диаметром до. 10 мм ω= 25°..,28°, для сверл больших диаметров - ω = 30°...35°.

Задний угол α главных режущих кромок сверла, как и передний, может измеряться в двух сечениях: в осевом α и нормальном αN (рис. 2.2) Углы α и αN связаны между собой зависимостью

tg αN =tgα*sinφ. ( 2.3)

Значение α на длине кромки переменное: на периферии оно равно 8-14°, ,а у сердцевины - 20-25°, в зависимости от диаметра сверла. Характер изменения задних углов ( и их величина) зависит от формы затачиваемой задней поверхности. Наиболее распространенные формы задней поверхности: одноплоскостная (для сверл диаметром менее.3 мм), двухплоскостная, коническая, цилиндрическая: винтовая.

Вспомогательные задние поверхности сверла - это ленточки, имеющие конусную форму (c αл = 0)или затылованную (αл≠0) на воем протяжении рабочей части.

Угол наклона поперечной кромки ψ для стандартных сверл общего назначения принимается равным 40+60° (обычно ψ= 55°)

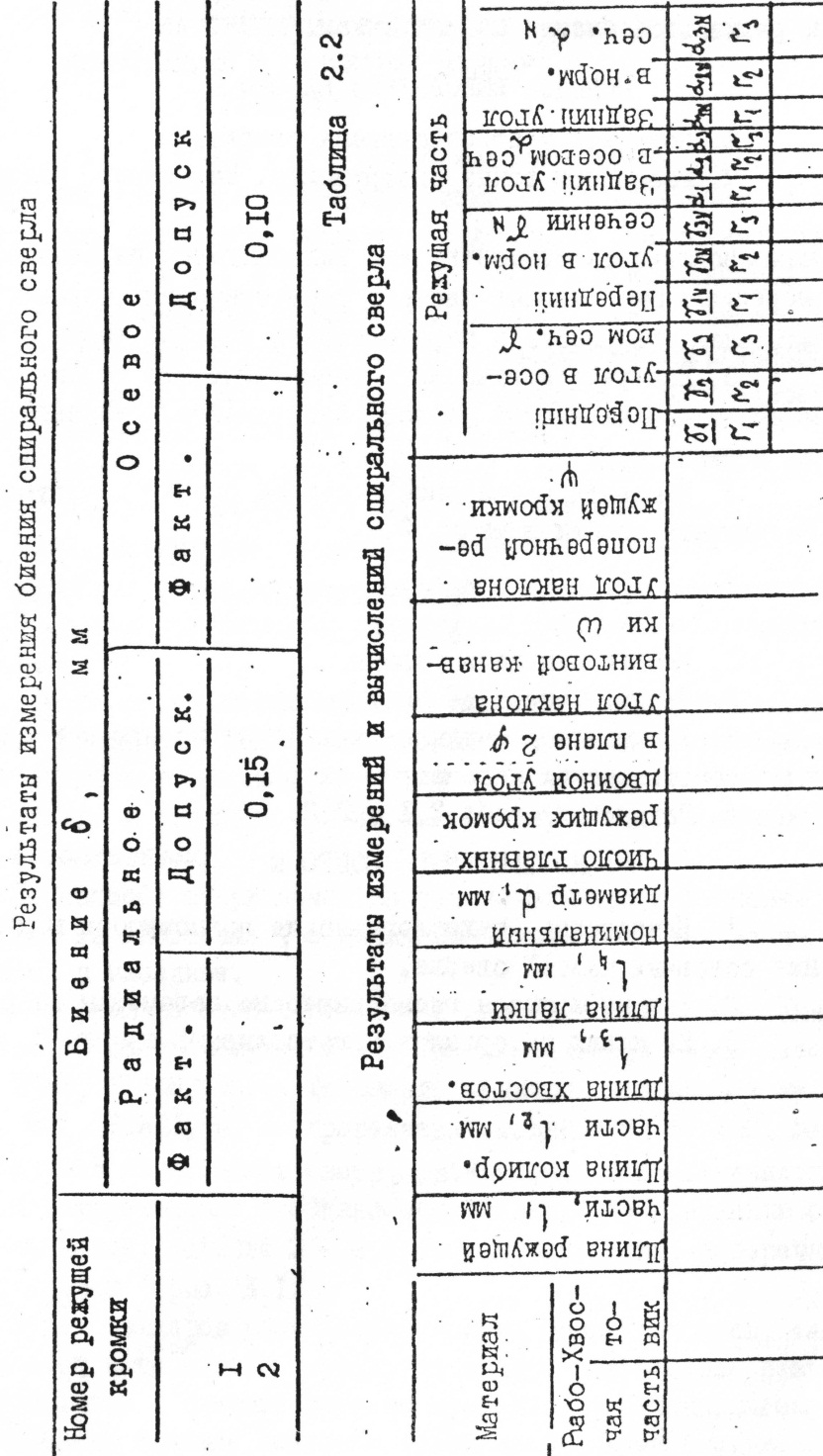

ОПРЕДЕЛЕНИЕ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ СВЕРЛ

У спиральных сверл определяются значения следующих углов: угол 2φ при вершине и угол наклона поперечной режущей кромки измеряется с помощью универсального угломера (рис.2.3); угол наклона винтовой канавки ω определяется путем развертывания винтовой ленточки сверла на плоскость. Развертывание осуществляется прокатыванием сверла по листу бумаги. Величина угла ω измеряется между линией, отпечатавшейся от развертки винтовой ленточки и прямой, перпендикулярной к торцу развертки у параллельной продольной оси сверла. Измерение угла производится транспортиром или угломером и подсчитывается по формуле:

tgω=a/b,

где a и b- катеты произвольно взятого прямоугольного треугольника, мм.

Передний угол главных режущих кромок сверла в осевом () и нормальном N сечениях определяется по формулам ( 2.1) и (2.2) в трех точках.

Задний угол главных режущих кромок сверла (для сверл с конической и винтовой формой задних поверхностей) в осевом (α) и нормальном (αN) сечениях определяется с помощью приспособления для контроля биения сверл (рис. 2.3). Сверло закрепляют в шпиндель приспособления, затем перпендикулярно к задней поверхности сверла (вблизи режущей кромки, на расстоянии r от оси сверла), устанавливают с натягом измерительный наконечник индикатора часового типа, укрепленного на штативе.

В этом положении шкалу индикатора ставят на нуль. Затем поворачивают cверло вокруг оси на угол τ (по лимбу отсчета углов на приспособлении), отмечая показания "а" индикатора. Задний угол в нормальном сечении определяется по формуле

tgαN

=![]() ,

,

а задний угол в осевом сечении по формуле: tgα=tgαN/sinφ

Задний угол определяется для трех точек.

ИЗМЕРЕНИЕ БИЕНИЯ РЕЖУЩИХ КРОМОК

СПИРАЛЬНОГО СВЕРЛА

Измерение биения режущих кромок сверл производится прибором для контроля биения инструментов с коническим хвостовиком (рис 2.3).

Для измерения индикатор часового типа устанавливается с натягом на режущую кромку (перпендикулярно ей) одного из зубьев. Шкала индикатора выводится на нуль, а затем, вращая инструмент, фиксируют отклонения от нуля на каждом зубе инструмента. Полученные значения сравнивают с допускаемыми и делают выводы о соответствии инструмента техническим требованиям.

У сверл измеряют осевое биение главных режущих кромок и радиальное биение по ленточкам.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Получить у преподавателя сверло,

2. Выполнить эскиз инструмента. На эскизе указать:

наименование инструмента, его технологические возможности, .перечисление основных частей, геометрические параметры, материал, твердость и шероховатость рабочей части и корпуса.

3. Измерить и вычислить геометрические параметры и размеры основных частей каждого инструмента. Результаты занести в табл. 2.2.

4. Измерить радиальное и осевое биения инструмента. Результаты свести в табл. 2.1.

СОДЕРЖАНИЕ ОТЧЕТА О РАБОТЕ

1. Название и цель работы

2. Эскиз и описание инструмента.

3. Расчетные формулы и вычисления по ним при определении геометрических параметров сверл.

4. Заполнение табл.2.1 и 2.2.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Назначение, технологические возможности и наименование основных частей сверла.

2. Как измеряются геометрические параметры сверла?

3. Из каких материалов изготавливают сверло?

ЛАБОРАТОРНАЯ РАБОТА № 3

КОНСТРУКЦИЯ И ГЕОМЕТРИЯ ЗЕНКЕРА

И РАЗВЕРТКИ

Цель работы: ознакомиться с конструкцией и геометрией зенкера и развертки, измерить и рассчитать геометрические параметры, произвести контроль биения инструмента.

Зенкеры и зенковки, Зенкерование - операция, выполняющаяся после сверления с целью повышения точности и снижения шероховатости поверхности просверленного отверстия. Зенкерованием получают отверстия 9...10 квалитетов точности с шероховатостью Ra= 10. ..2,5 мкм.

Зенкер - многолезвийный режущий инструмент, предназначенный, для предварительной или окончательной обработки просверленных, штамповочных или отлитых отверстий.

Зенковка коническая - многолезвийный режущий инструмент для образования конических переходных участков от отверстия к торцам.

Зенковка цилиндрическая с направляющей цапфой - многолезвийный инструмент для обработки цилиндрических углублений и подрезки их глухого торца.

Зенкеры и зенковки так же как и сверла изготавливают цельными и составными.

По способу закрепления на станке зенкеры и зенковки подразделяются на хвостовые (с цилиндрическим или коническим хвостовиком) и насадные.

Материал рабочей (режущей и калибрующей) части зенкеров и зенковок - быстрорежущая сталь 9ХС или твердый сплав марок ВК6 ВК8, ВК6М, T14K8,T5K10. Твердость зенкеров и зенковок из стали 9ХС - 62...65НRС, из быстрорежущих сталей – 63…67.-НRС. Материалы и твердость хвостовиков (корпусов) зенкеров и сверл аналогичны.

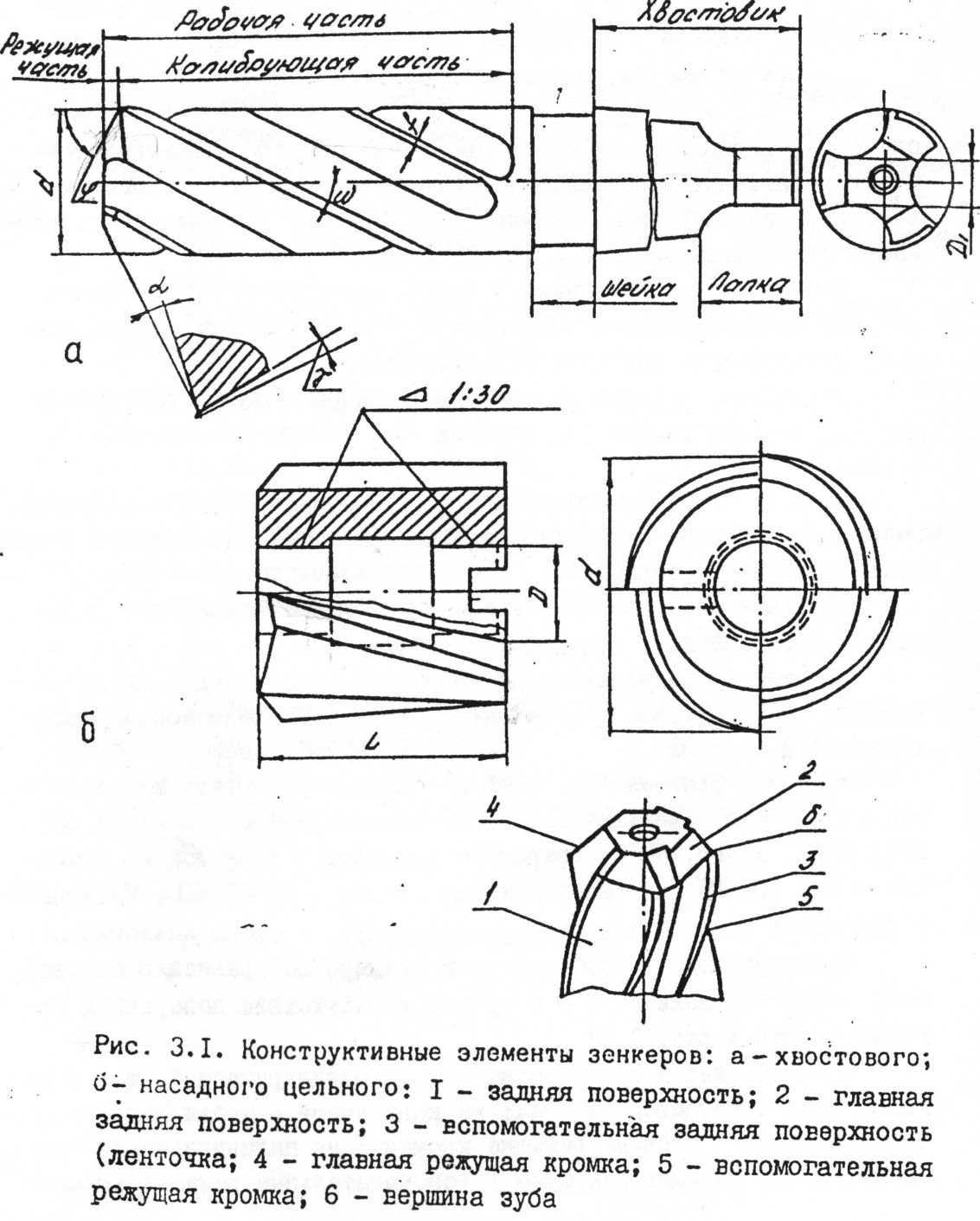

Конструктивными особенностями зенкера по сравнению со сверлом, являются: наличие 3-6 зубьев и отсутствие поперечной режущей кромки (рис. 3.1)

Зубья зенкеров расположены как на цилиндрической, так и на конической ( торцовой) частях: на конической - зубья режущие, острозаточенные (главные режущие кромки); на цилиндрической - зубья калибрующие, имеющие ленточки (вспомогательные режущие кромки). Стружечные канавки зенкера могут быть прямыми (ω=0) или винтовыми с углом ω=20° (быстрорежущие зенкеры) или ω=15° (твердосплавные зенкеры).

Режущие зубья расположены на конической (торцовой) части зенкера и характеризуются следующими геометрическими параметрами (рис.3.1):

Передний угол N=8-20° для обработки сталей; угол N =0-10° - для чугунов; угол N=25-30° - для цветных, металлов и сплавов.

Задний угол αN= 6-8° образуется заточкой или затылованием; главный угол в плане φ может быть одинарным (φ=60°). Или двойным (φ= 60°, φ1= 30°) при обработке глухих отверстий φ=90°.

Угол наклона главной режущей кромки λ (на рис.3.1 вместо него изображен угол λ1) влияет на направление схода стружки;

Угол λ1=0 для быстрорежущих зенкеров и λ> 0 - для твердосплавных зенкеров.

Шероховатость поверхностей режущей и калибрующей частей зенкеров: Rz = 6,3 мкм-на передних и Rz= 3,2 мкм - на задних поверхностях (ленточках) зенкеров из быстрорежущей стали и Rz= 1,6 мкм - на передних и задних поверхностях (ленточках) зенкеров, оснащенных пластинами из твердого сплава.

Калибрующая часть зенкера служит для направления зенкера при работе, получения необходимой точности и качества поверхностей, обрабатываемого отверстия. Калибрующая часть зенкера имеет обратную конусность.

Режущая часть калибрующего зуба ограничена передней поверхностью, расположенной под углом , и цилиндрической поверхностью диаметром d на участке, ограниченном ленточки f. Передний угол =5-7° для быстрорежущих зенкеров и =0-6° - для зенкеров, оснащенных пластинами из твердого сплава. Ширина ленточки - f = 2-2,5 мм для быстрорежущих зенкеров. f= 0,8-1,8 мм для зенкеров, оснащенных пластинами из твердого сплава. Исполнительные размеры диаметра d калибрующей части, определяются исходя из размера и допуска на обрабатываемое отверстие, точности изготовления зенкера, его параметров, числа переточек и т.д.

Зенковки цилиндрические отличаются от зенкеров наличием направляющей цапфы с углом φ=90°, обеспечивающей соосность раззенковываемой поверхности с отверстием под крепежное изделие, и числом зубьев Z =4. для всех зенковок этого типа.- Угол ω= 15° - для зенковок из быстрорежущей стали и ω=10°- для твердосплавных зенковок.

Зенковки конические изготавливают из быстрорежущей стали. Зенковки с коническим хвостовиком - сварные; хвостовик из стали 45, 40Х. Угол =λ=0, а угол α = 12°.

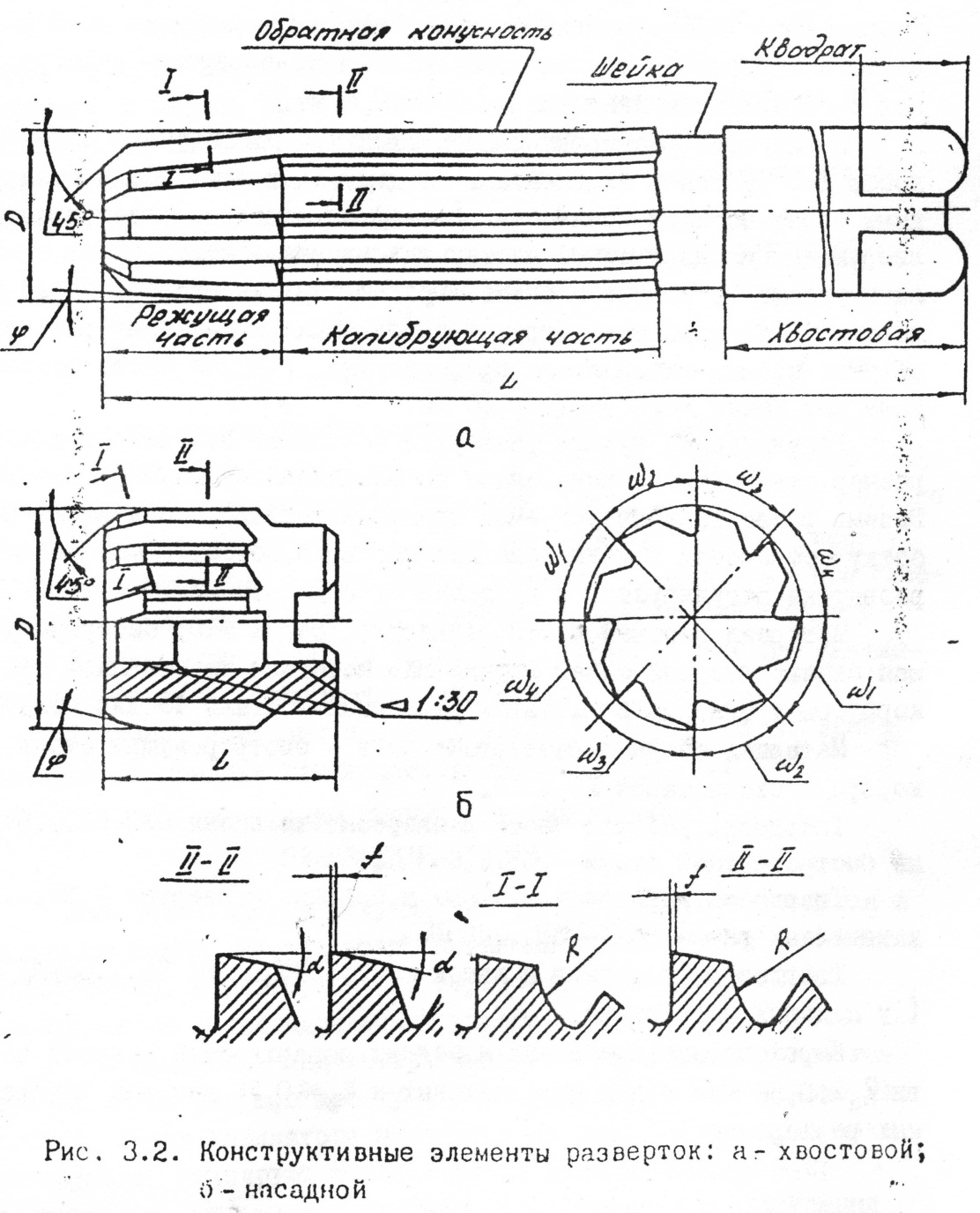

Развёртки. Развертывание - операции, выполняющиеся после сверления и зенкерования с целью повышения точности и снижения шероховатости поверхности просверленного отверстия. Развертыванием получают отверстия 7...8 квалитетов точности с шероховатостью Ra=2,5…0,32 мкм;

Развертки по исполнению и назначению делятся на цилиндрические и конические, хвостовые и насадные, быстрорежущие и твердосплавные, цельные и сборные, ручные и машинные.

Основные конструктивные элементы цилиндрической развертки приведены на рис. 3.2.

Съем металла производится режущей частью. Ручные развертки нуждаются в лучшем направлении при входе их в обрабатываемое отверстие, поэтому режущая часть у них делается значительно длиннее, чем у машинных, за счет уменьшения угла в плане . Калибрующая часть состоит из двух участков: цилиндрического и имеющего обратный конус.

Цилиндрический участок калибрует отверстие, обеспечивая не-обходимую точность и шероховатость поверхности.

У разверток число зубьев (Z= 6-12) всегда четное. Расположение зубьев по окружности может быть равномерным (ω1=ω2=ωi). Неравномерный шаг позволяет повысить качество обработки (исключает появление огранки и продольных рисок в обрабатываемом отверстии).

Рабочая часть имеет стружечные канавки - прямые (ω=0) или винтовые

(ω ± 25°), разделяющие зубья развертки.

Углы в плане:

φ=1° для ручных разверток с прямыми канавками для сквозных отверстий;

φ=6° - для ручных разверток с винтовыми канавками;

φ=5°, 15°, 45° - для машинных разверток, для хрупких, вязких материалов и работы в упор в глухих отверстиях соответственно. Развертки с углом φ> 45° имеют дополнительную фаску Сх45°.

Передние и задние углы рассматриваются в плоскости перпендикулярной ревущей кромки. Значения передних и задних углов на режущей и калибрующей части разверток равны между собой. Передний угол = 0. У черновых разверток .и при обработке. вязких материалов = 7+10°. Задний угол α= 6+15°в зависимости от обрабатываемого материала. Задняя поверхность затачивается наостро или с оставлением ленточки f = 0,05+0,4 мм.

Конические, развертки выпускаются как одноштучные (конусность I=5°), так и комплектами из двух-трех штук. Отличительными особенностями конических разверток являются отсутствие калибрующей цилиндрической части, удлиненная режущая часть с малыми углами, тонкие и очень широкие стружки при обработке отверстий. Для дробления стружек у черновых комплектных разверток режущие кромки выполняются прерывистыми. Режущая часть острозаточена или имеет ленточку f ≤ 0.05 мм.

Регулируемые, ручные развертки позволяют получать требуемый размер отверстия, определенный по фактическому размеру вала. Восемь разверток, выпускаемых промышленностью, обеспечивают обработку отверстий в диапазоне диаметров 15,25+38,00 мм. Каждая развертка регулируется в пределах от 2 до 4,5 мм.

Материал рабочей части развертки: сталь 9ХС, быстрорежущая сталь; твердый сплав группы ВК. Материал хвостовиков или корпусов у сварных и напайных разверток - сталь 45 или 40Х.

Материал сборных разверток: ножи - быстрорежущая сталь, корпус - сталь марок У7 и У8.

Твердость рабочей части разверток: из стали 9XC: 61...64HRCэ из быстрорежущей, стали - 61...65 HRCэ.

Твердость корпуса у сварных и сборных разверток - 35...45HRCэ у напаянных разверток - 30...40 HRCэ...

Твердость квадратов и лапок 30…45HRCэ или 35.. .55HRCэ (у цельных разверток).

Шероховатость передних и задних поверхностей режущей части Ra=0.63 мкм - для шлифовальных и Ra=0,32 мкм для доведенных разверток.

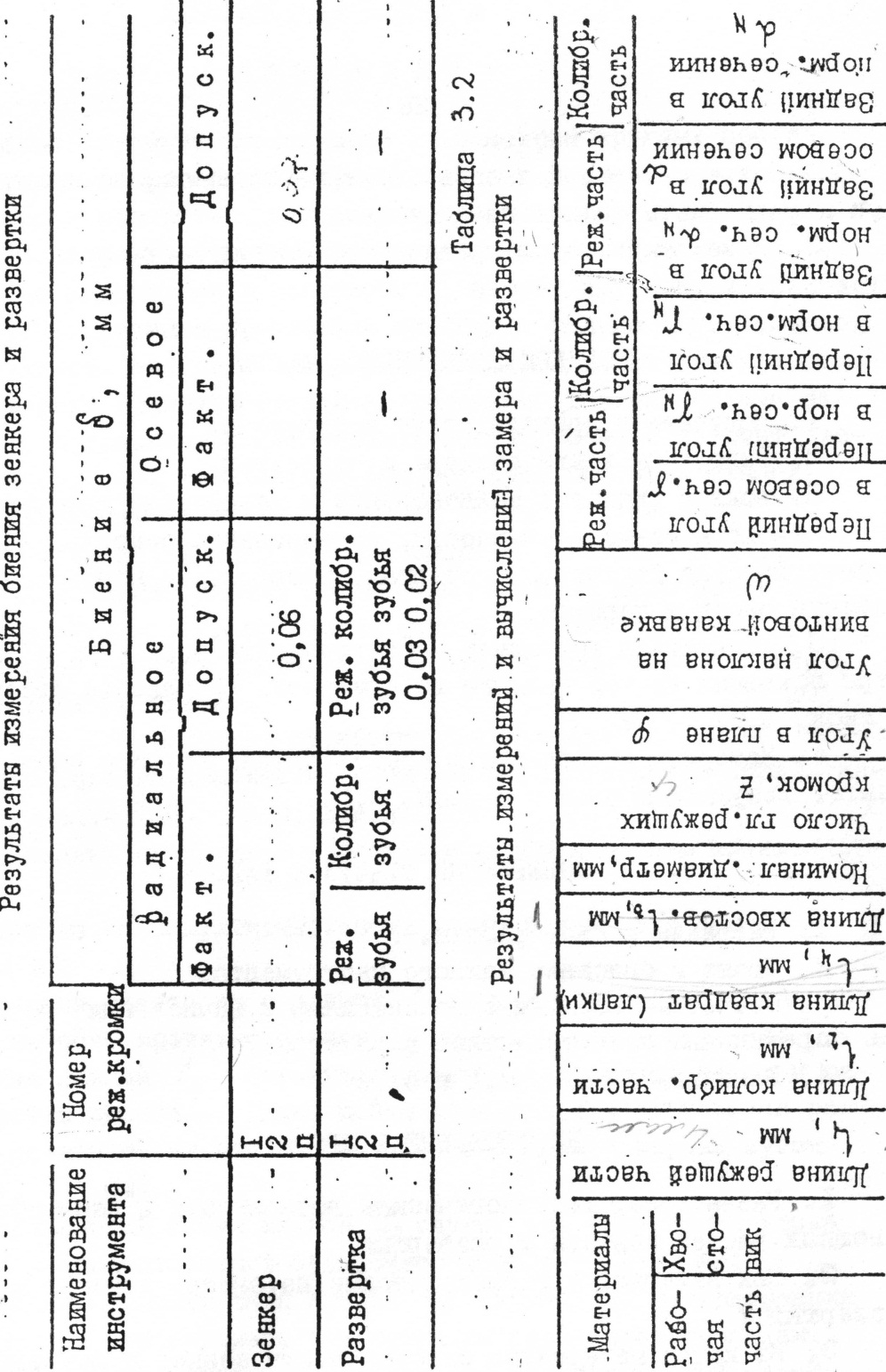

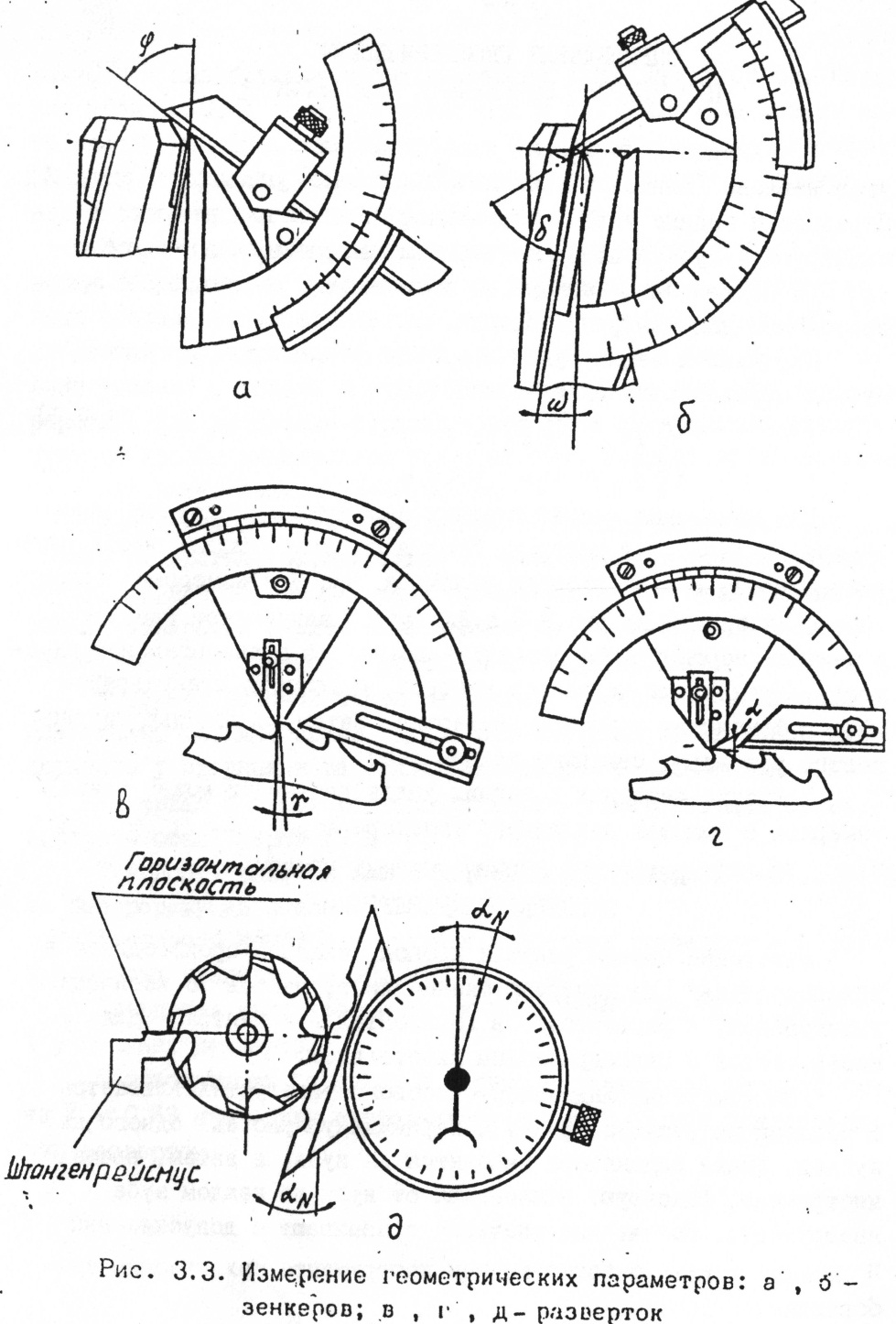

ОПРЕДЕЛЕНИЕ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЗЕНКЕРОВ И РАЗВЁРТОК

У зенкеров (зенковок) измеряются угол в плане φ и угол наклона винтовой канавки ω с помощью угломера (рис.3,3). Передние и задние углы в нормальном сечении для режущих и калибрующих зубьев измеряются с помощью маятникового угломера, при базировании зенкера по коническому хвостовику в приспособлении для измерения биения.

Передние и задние углы в осевом сечении для режущих зубьев определяются из зависимостей

tg N = tg/sinφ; (3.1)

tg αN = tgα∙sinφ. (3.2)

Для измерения геометрических параметров разверток, инструмент закрепляют в центрах. Угол в плане φ режущей части измеряют с помощью маятникового угломера. Процесс измерения заднего угла изображен на рис. З.З, д). Для этого закрепляют развертку в центрах, вершину зуба развертки выводят в горизонтальную плоскость, проходящую через ось центров с помощью штангенрейсмаса, и фиксируют тормозом развертку. Затем, с помощью маятникового угломера, замеряют задний угол. Значения передних и задних углов развертки можно также измерять с помощью накладного угломера (рис. 3.3).

ИЗМЕРЕНИЕ БИЕНИЯ РЕЖУЩИХ КРОМОК

ЗЕНКЕРА И РАЗВЕРТКИ

Измерение биения режущих кромок зенкеров производится в приспособлении для контроля биения инструментов с коническим хвостовиком, а разверток - в горизонтальных центрах для инструментов с цилиндрическим хвостовиком.

Для измерения индикатор часового типа устанавливается с натягом на режущую кромку (перпендикулярно ей) одного из зубьев. Шкала индикатора выводится на нуль, а затем, вращая инструмент, фиксируют отклонения от нуля на каждом зубе инструмента. Полученные значения сравнивают с допускаемыми и делают выводы о соответствии инструмента техническим требованиям.

У зенкеров измеряет осевое биение главных режущих кромок и радиальное биение по ленточкам,

У разверток измеряют радиальное биение на режущих и калибрующих зубьях.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Получить у преподавателя инструмент.

2.Выполнить эскиз зенкера и развертки.

На эскизе указать: наименование и назначение инструмента, его технологические возможности и наименование основных частей, геометрические параметры, материал, твердость и шероховатость рабочей части и корпуса.

3. Измерить и вычислить геометрические параметры и размеры основных частей каждого инструмента. Результаты свести в табл. 3.2

4. Измерить радиальное и осевое биение каждого инструмента, Результаты свести в табл. 3.1.

СОДЕРЖАНИЕ ОТЧЕТА О РАБОТЕ

1. .Название и цель работы,

2. Эскиз и описание каждого инструмента,

3. Расчетные формулы с пояснениями и. вычислениями по ним при определении геометрический параметров, .

4. Заполнение табл. 3.1 и 3.2.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Назначение, технологические возможности и наименование основных частей зенкера и развертки.

2. Как измеряются геометрические параметры зенкера и развертки?

3. Из каких материалов изготавливают зенкер и развертку?

ЛАБОРАТОРНАЯ РАБОТА № 4

ПРОТЯЖКИ

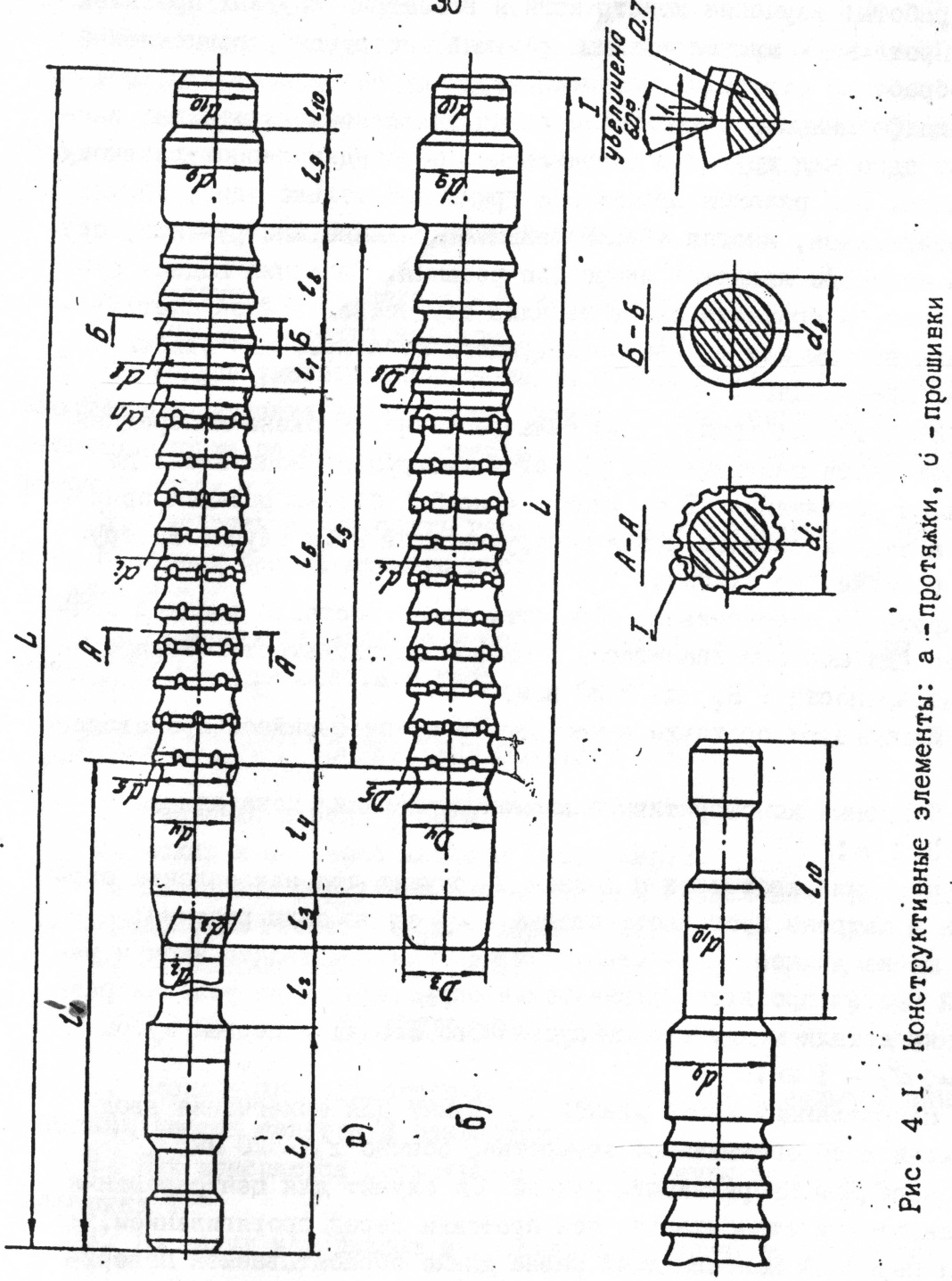

Цель работы: изучение конструкции и геометрии круглых протяжек Протяжка - многолезвийный режущий инструмент, применяемый для обработки отверстий, пазов и наружных поверхностей с простым или фасонным контуром. Лезвия протяжки последовательно выступают одно над другим в направлении, перпендикулярном главному движению. При резании протяжками применяют только одно, обычно, поступательное, иногда - вращательное движение инструмента, скорость которого является скоростью резания. Движения подачи отсутствуют, а срезание слоев металла осуществляется за счет увеличения высоты или ширины последующего зуба протяжки относительно предыдущего.

В протяжках (рис. 3.1 а) сила резания приложена к передней рабочей части инструмента, при этом инструмент испытывает деформацию растяжения. В прошивках (рис.3.1 б) сила резания приложена к задней рабочей части инструмента, в этом случае инструмент работает на сжатие.

Протяжки обеспечивают обработку поверхностей с высокой точностью (до шестого квалитета) и низкой шероховатостью обработанной поверхности (Ra до 0,32 мкм).

Используют протяжки в массовом и крупносерийном производствах.

Основные конструктивные элементы протяжки показаны на рис. 3.1 а:

передний хвостовик с длиной l1 служат для закрепления протяжки в патроне протяжного станка и передачи силы резания;

шейка длиной l2 - связующая часть между хвостовиком и рабочей частью протяжки. Длина шейки определяется из условия размещения детали между столом протяжного станка и первым зубом d2=d1 =1 мм;

направляющий конус длиной l3 служит для облегчения ввода протяжки в обрабатываемое отверстие, обычно l3= 20 мм;

передняя направляющая длиной l4 служит для центрирования оси заготовки относительно оси протяжки перед протягиванием. Длина передней направляющей равна длине обрабатываемой поверхности заготовки, при большой длине последней - уменьшается до 0,6 длины обрабатываемой поверхности;

рабочая часть длиной l5 служит для срезания всего припуска на протягивание и обеспечение необходимых формы, размеров и шероховатости обработанного отверстия. Рабочая часть состоит из участков длиной l6 с черновыми зубьями, длиной l7 с чистовыми зубьями и длиной l8 с калибрующими зубьями;

задняя направляющая длиной l9=l4 служит для центрирования протяжки в отверстии при прохождении через него калибрующих зубьев по окончании процесса обработки. Диаметр d9 принимают равным диаметру калибрующих зубьев с допуском f7; задний хвостовик l10 служит для поддержания протяжки в процессе обработки на горизонтально-протяжных станках с целью предотвращения провисания протяжки под действием собственного веса.

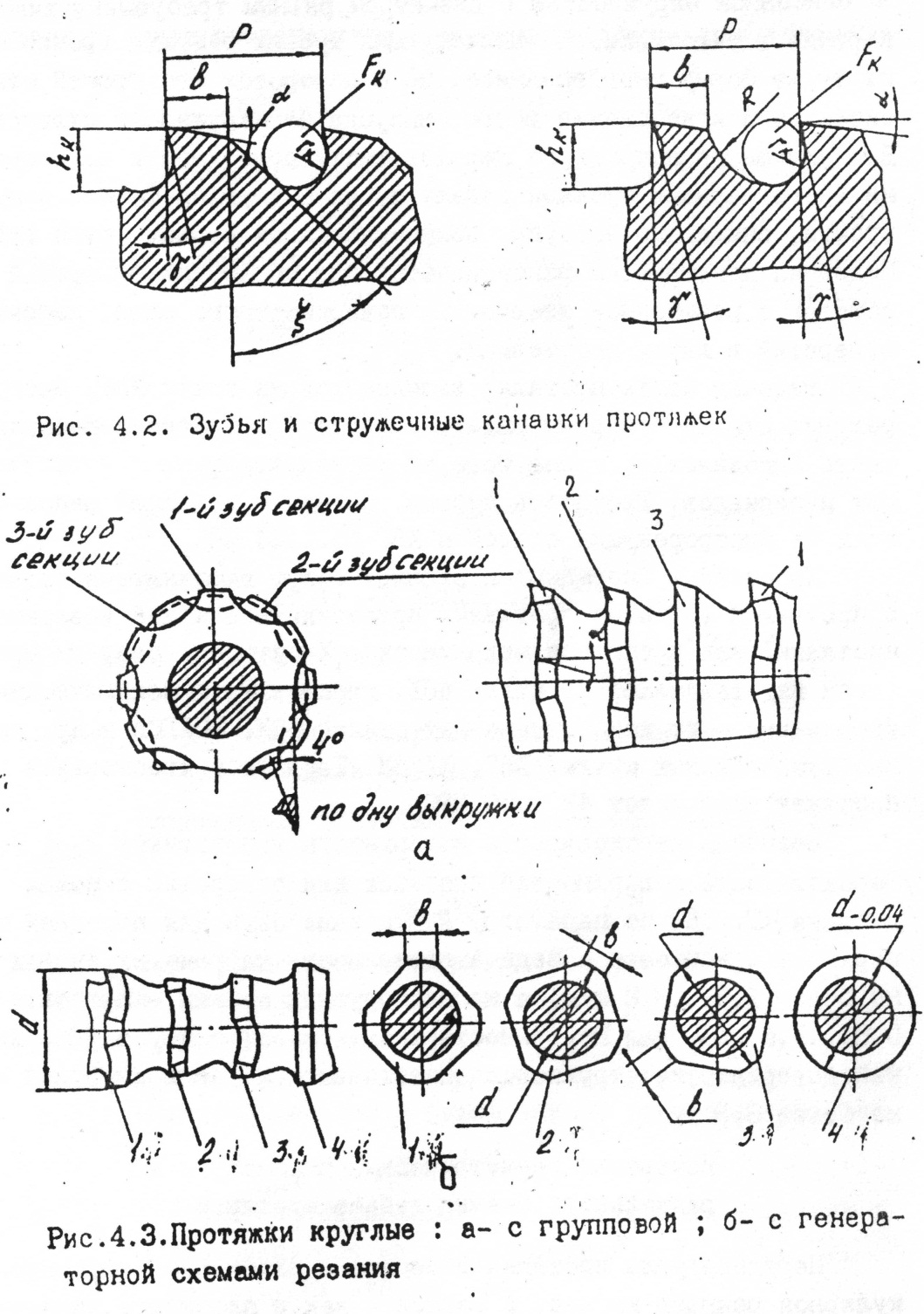

У протяжек, работающих на станках с автоматическим возвратом в рабочее положение (обычно это вертикально-протяжные станки), задний хвостовик по форме и размерам аналогичен переднему хвостовику. Важнейшей частью протяжки является ее рабочая часть. Форма черновых и чистовых зубьев в сечении, проходящем через ось протяжки, изображена на рис.4.1. Черновые зубья предназначены для снятия основного припуска с обрабатываемой поверхности. Чистовые зубья служат для окончательного образования профиля обрабатываемой поверхности, получения необходимой точности размеров и шероховатости поверхности.

Чистовые зубья имеют меньший подъем зуба, чем черновые. Между зубьями расположены стружечные канавки.

Форму и размеры зуба и стружечной канавки определяют: шаг зубьев Р, высота стружечной канавки hk; ширина B спинки (задней поверхности) зуба, передний и задний α углы. Передний угол при обработке заготовки из стали = 10 °-20°, из чугуна =5° - 8°. Задний угол α=2 - 3° у внутренних протяжек α=10° - у наружных протяжек. Малая величина заднего угла обеспечивает сохранение диаметральных, размеров протяжки при переточках по передней поверхности зуба.

Спинку зуба делают или прямолинейной под углом ε=35°-45° или вогнутой формы с радиусом R =1,6hk для увеличения пространства для размещения стружки.

На режущих кромках большой ширины (>6 -8 мм) делают стружкоразделительные канавки или выкружки, которые располагают на зубьях в шахматном порядке.

Калибрующие зубья предназначены для обеспечения стабильности размеров и резерва для переточки. Размеры калибрующих зубьев соответствуют наибольшим размерам готового изделия и выполняются с учетом деформации обрабатываемой заготовки. Работа по обеспечению стабильных размеров осуществляется режущими кромками первых двух зубьев; другие калибрующие зубья необходимы для направления протяжки по обработанной поверхности, а также для увеличения срока службы протяжки и перехода при переточках калибрующих зубьев в режущие. Режущие кромки всех калибрующих зубьев делают одинакового размера, равного размеру последнего чистового зуба.

Форма и размеры калибрующих зубьев и стружечных канавок аналогичны режущим зубьям.

Передние углы калибрующих зубьев равны передним углам режущих зубьев, Задние углы - dk =30`+1°. По задней поверхности всех калибрующих зубьев оставляют цилиндрическую ленточку, ширина которой увеличивается по длине протяжки от зуба к зубу на 0,2 мм (от 0,2 до 0,6 мм). Этим обеспечивается возможность перехода калибрующих зубьев в режуще при переточке протяжки.

Зубья протяжек изготавливаются с учетом использования трех схем резания: профильной (одинарного резания), групповой (переменного резания) и генераторной.

При профильной схеме резания режущие кромки всех зубьев имеют одинаковую круглую форму со стружкоразделительными канавками на всех режущих зубьях. Срезание припуска происходит послойно по всему профилю контура. Схема применяется как окончательная.

У протяжек с групповой схемой резания рабочая часть состоит из отдельных секций. Материал на определенную глубину срезается группой - (секцией) зубьев одного размера (диаметра), но с различным расположением по окружности рабочих участков режущих кромок. Каждый зуб срезает материал на полную глубину слоя, предназначенного для срезания этой секцией, и ширину, определяемую шириной рабочих участков режущих кромок. Режущая кромка последнего зуба секции имеет форму полной окружности, но делается на 0,01 + 0,02 мм меньше рабочего диаметра остальных зубьев секции. Этим обеспечивается удаление всего слоя, предназначенного для обработки данной группой зубьев и предохраняет последний зуб секции от перегрузок. Для создания на зубьях отдельных режущих участков их лезвия срезают по дуге окружности (делают так называемые выкружки) или по плоскости (при малых диаметрах зубьев). Эти срезы выполняют роль стружкоразделительных канавок. На срезанных участках появляются вспомогательные режущие кромки, на которых образуют вспомогательные задние углы. При генераторной схеме резания вначале на протяжке делают зубья многогранной формы, образующие многогранник с описанной окружностью и диаметром, равным требуемому диаметру отверстия в заготовке. На последующих зубьях режущие кромки имеют ту же форму многогранника, но с поворотом его граней относительно оси до снятия всего припуска по окружности отверстия. Для улучшения параметров шероховатости поверхности за режущими многогранными зубьями делают зубья с круглой формой режущей кромки, снимающие выступы, получающиеся от первых групп зубьев.

Подобная конструкция рекомендуется для обработки отверстий заготовок с повышенной твердостью поверхностного слоя, например отверстий в литых заготовках.

Рабочая часть протяжки выполняется из стали ХВГ, быстрорежущих сталей, твердых сплавов. У сборных протяжек рабочая часть выполняется, кроме того, из металлокерамики и сверхтвердых материалов. Твердость зубьев, передней и задней направляющих из быстрорежущих сталей и ХВГ 56...64 HRСэ. Хвостовики (передние и задние) могут выполняться заодно с протяжкой (цельные протяжки), привариваться к ней (сварные протяжки) или крепиться механически. Хвостовики сварных протяжек изготавливают из стали 40Х, хвостовики с механическим креплением - из конструкционных сталей 40Х, ЗОХГСА и др. или инструментальных сталей ХВГ, X12BM. Твердость хвостовиков протяжек составляет 42...56 HRCэ.

Величина шероховатости поверхности хвостовиков Ra≤1,25 мкм Шероховатость поверхностей протяжек для отверстий с полем допуска Н7...Н9 по параметру Rz должна быть для передней поверхности, ленточек и задней поверхности на режущих зубьях не более 1,6…3,2 мкм, а на калибрующих зубьях - не более 0,8...1,6 мкм, для поверхности спинки зуба, радиуса у передней поверхности, стружкоразделительных канавок и выкружек - не более 6,3 мкм.

Измерение геометрических параметров и радиального биения зубьев протяжки

Передние углы протяжек измеряют в плоскости, перпендикулярной режущей кромке, а задние - как в плоскости, перпендикулярной режущей кромке (главный задний угол),так и в осевой плоскости, совпадающей с направлением перемещения протяжки (вспомогательный задний угол). Измерение передних и задних углов производятся с помощью шаблонов или угломером.

СИЛОВЫЕ ХАРАКТЕРИСТИКИ ПРОТЯЖКИ

1. Наибольшее усилие, допустимое хвостовиком

Px=Fx*x, (4.1)

где Fx - площадь опасного сечения хвостовика, определяется для стандартных протяжек по ГОСТ 4043-70, 4044-70 или по формуле

Fx=![]() .

(4.2)

.

(4.2)

Здесь ςx - дополнительное напряжение на растяжение для материала хвостовика ( табл, 3.1)

2. Наибольшее усилие , допустимое протяжкой на прочность по первому зубу

P1=

F1∙1=

![]() , (4.3)

, (4.3)

где d5 - диаметр первого зуба; h - высота зуба; 1-допускаемое напряжение на растяжение для материала протяжки (табл. 3.1).

3. Максимально допустимая главная составляющая сила резания

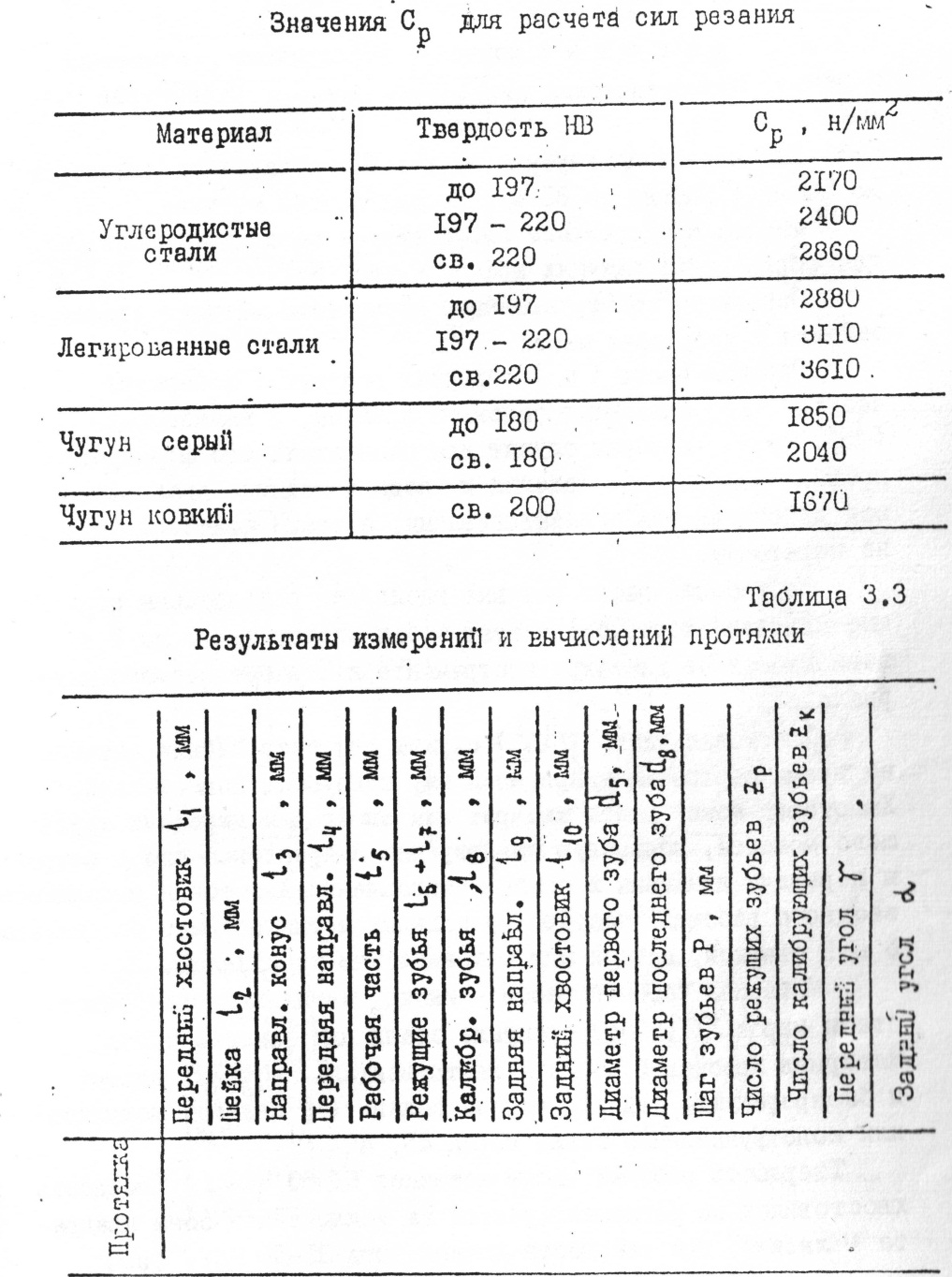

Pz max=Cp∙Sz0.8∙D0∙Zmax , H , (4.4)

где Cp - коэффициент, учитывающий свойства материала (табл. 3.2) ; Sz - подъем на зуб, мм; Sz=(l6+l7)/zp; D0 - диаметр отверстия (по последнему режущему зубу); Zmax- наибольшее число одновременно работающих зубьев

Zmax= l0/p+1,

где l0 - длина обрабатываемого отверстия ( по указанию преподавателя из зависимости Р = 1,5 √ l0), р - шаг режущих зубьев, мм.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Получить у преподавателя протяжку.

2. Выполнить эскиз протяжки. На эскизе указать: наименование инструмента, материал, твердость и шероховатость рабочей и хвостовой части.

3. Произвести измерения основных частей протяжки и ее углов.

4. Рассчитать силовые характеристики по формулам (4.1; 4.3; 4.4).

5. Результаты измерений и вычислений свести в таблицу 3.3.

СОДЕРЖАНИЕ ОТЧЕТА О РАБОТЕ

1.Название и цель работы

2.Эскиз инструмента

3.Необходимые вычисления и расчётные формулы.

4.Заполненная таблица 3.3

Таблица 3.1

Допускаемые напряжения на растяжение, МПа (Н/мм2)

Материал протяжки: Сталь |

Часть протяжки |

|

Хвостовая |

Режущая |

|

Углеродистая качественная |

250 |

- |

Инструментальная легированная |

250 |

300 |

Быстрорежущая диаметром До 15мм Свыше 15мм |

300 300 |

450 400 |

Таблица 3.2

ЛАБОРАТОРНАЯ РАБОТА № 5

КОНСТРУКЦИЯ И ГЕОМЕТРИЯ МЕТЧИКОВ

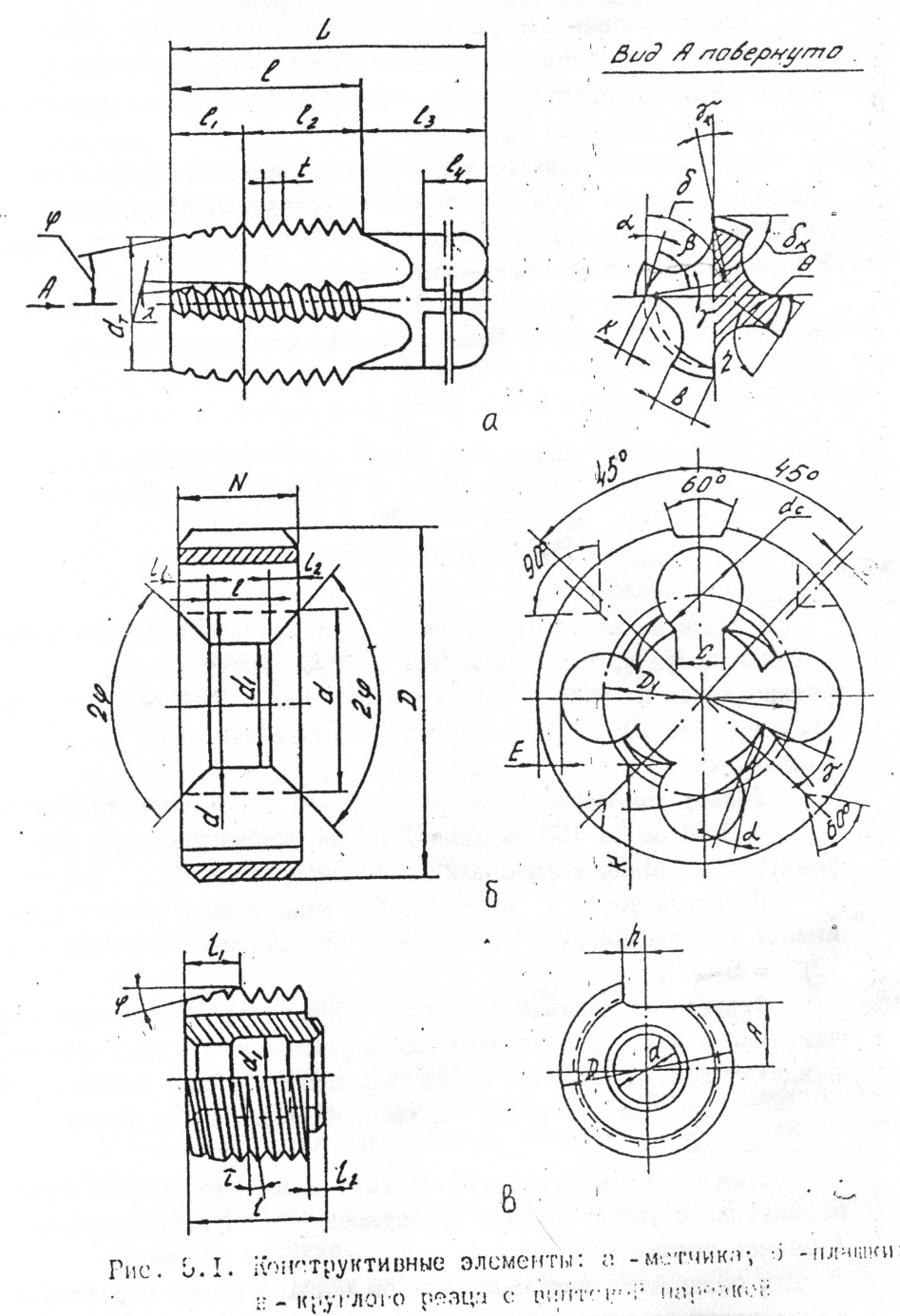

Цель работы: изучение конструкции, измерение и расчёт геометрических параметров метчика параметров метчика. Для нарезания внутренних резьб в отверстиях диаметром до 50 мм (иногда до 80 мм) предназначены метчики. Метчик представляет собой винт с канавками вдоль оси для образования режущих кромок (рис. 5.1) Основными конструктивными элементами метчика являются рабочая и хвостовая части. Рабочая часть (l) содержит режущую (заборную) часть (l1), срезающую основной припуск, и калибрующую (l2) часть, которая служит для окончательного формирования профиля резьбы, направления и подачи метчика вдоль оси под действием сил самозатягивания, а также является запасом на переточку. На рабочей части метчика вдоль оси расположены стружечные канавки, которые образуют зубья числом от 2 до 6 в зависимости от диаметра инструмента и отрабатываемого материала.

Хвостовая часть (l3) служит для закрепления метчика во время обработки и придания ему требуемых перемещений. Хвостовик может иметь квадрат или лыску для передачи крутящего момента, кольцевую канавку для закрепления его в патроне и передачи движения в осевом направлении. Хвостовик выполняется заодно с рабочей частью (у цельных метчиков) или соединяется с ней сваркой, пайкой или механическим креплением.

Материал рабочей части - инструментальные углеродистые стали марок У11, быстрорежущие стали или твердый сплав. Материал хвостовой части - инструментальные углеродистые и быстрорежущие стали и твердые сплавы (у цельных метчиков) или конструкционные стали марок 45, 40Х.

Твердость рабочей части метчиков 61-63 HRCэ. Твердость хвостовиков не регламентируется за исключением -зоны квадрата ( лыски), где твердость должна быть 35-50 HRCэ. Для получения требуемой точности и параметров шероховатости обрабатываемой метчиком поверхности необходимо, чтобы параметр шероховатости передних и задних поверхностей метчиков не превышал Ra= 0,63 мкм. Для создания заднего угла α и сохранения постоянства профиля режущего зуба при переточках, заднюю поверхность метчика изготавливают на режущей части по архимедовой спирали. Эта операция называется затылованием.

Затылование производят на специальных станках резцом и шлифовальным кругом. Величина затылования определяется по формуле:

K=![]() tgα, (

5.1)

tgα, (

5.1)

где, d - задний угол, измеряемый в плоскости,перпендикулярной оси метчика ( α= 4-20° на наружном диаметре метчика), d - наружный диаметр метчика; Z - число зубьев ( перьев) метчика. Метчики по калибрующей части могут изготовлять без затылования профилю, с затылованием на 2/3 ширины зуба или с затылованием по всей ширине зуба на K=0,01-0,02 мм. Метчики диаметром до 10 мм в большинстве случаев выполняют незатылованными.

Резьбу калибрующей части выполняют с обратной конусностью (0,04-0,08 мм на 100 мм длины) по наружному диаметру для уменьшения трения и разбивки получаемой резьбы.

Передний угол на режущей и калибрующей частях принимают одинаковым, и в зависимости от материала заготовки = 5°-30°. Стружечные канавки выполняют обычно параллельно оси метчика, но в некоторых случаях для перемещения стружки в направлении подачи режущую часть выполняют с углом наклона λ =15° или наклоняют стружечные канавки под углом ω=10°-35°.

Форма образующей режущей части (заборного конуса) прямолинейная с углом наклона образующей или криволинейная (обычно тороидная).

Для облегчение нарезания резьбы метчики могут нарезаться комплектами из двух-четырех штук.

Рис. 5.1. Конструктивные элементы: а – метчика; б – плашки; в – круглого резца с винтовой нарезкой

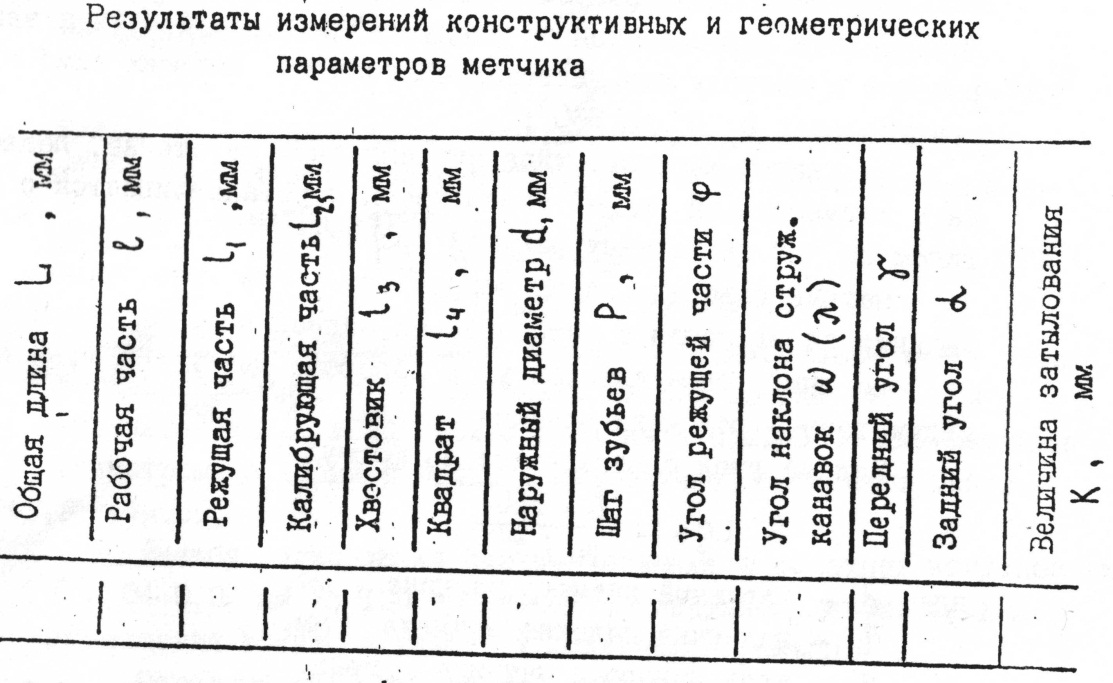

ИЗМЕРЕНИЕ КОНСТРУКТИВНЫХ

И ГЕОМЕТРИЧЕСКИХ 'ПАРАМЕТРОВ МЕТЧИКА

Размеры основных частей метчика измеряются штангенциркулем, наружный диаметр - микрометром, шаг резьбы – резьбомером.

Углы φ, λ, ω измеряют маятниковым угломером после закрепления метчика в центрах.

Передний угол измеряется с помощью угломера и штангенрейсмаса по методике, изложенной в лабораторной работе №3 (рис.3). Задний угол на режущей части для затылованиой задней поверхности определяется по следующей методике: метчик закрепляют в центрах или делительной головке, имеющих лимб с градуировкой от 0° до 360°;

индикатор часового типа, закреплённый на стойке, подводится к затылованиой задней поверхности и устанавливается с натягом на "о" на вершину режущей кромки;метчик поворачивается вокруг своей оси так, чтобы ножка индикатора не сошла с затылованиой задней поверхности зуба; по лимбу определяется угол поворота метчика-τ, а по индикатору - величина падения затылка "в" , мм. Задний угол определяется по формуле:

tgα=![]() ,

(5.2)

,

(5.2)

где d - наружный диаметр метчика, мм, b - величина падения затылка, мм; τ- угол поворота метчика, град. Величина затылования K определяется по формуле (5.1)

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Получить у преподавателя метчик.

2. Выполнить эскиз метчика с указанием конструктивных и геометрических параметров; материала, твердости и шероховатости.

3. Измерить и вычислить конструктивные и геометрические параметры метчика.

4. Результаты измерений и вычислений свести в табл.5.1.

СОДЕРЖАНИЕ ОТЧЕТА ПО РАБОТЕ

1.Название и цель работы.

2.Эскиз инструмента.

3.Краткие сведения по назначению основных частей инструмента и затылованию.

4.Необходимые вычисления с пояснениями

5.Заполненная таблица 5.1

Таблица 5.1

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Назовите основные конструктивные элементы метчиков и их назначение.

2. Методика измерения геометрических параметров метчика.

3.Инструментальные материалы для изготовления метчиков

4.Типы резьб и их условное обозначение.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Бобров В.Ф. Основы теории резания металлов. / В.Ф. Бобров М.: Машиностроение, 1975. С 11-52.

2. Вульф A.M. Резание металлов. / А.М. Вульф Л.: Машиностроение, 1973. С. 35-73.

3. Грановский Г.Г., Резание металлов. / Г.Г. Грановский, В.Г. Грановский. М.: Высш. шк., 1985.

СОДЕРЖАНИЕ

1. Лабораторная работа № 1. Резцы с механическим креплением многогранных неперетачиваемых пластин |

1 |

2. Лабораторная работа № 2. Конструкция и геометрия спиральных сверл |

11 |

3. Лабораторная работа № 3. Конструкция и геометрия зенкера и развертки |

21 |

4. Лабораторная работа № 4. Протяжки |

31 |

5. Лабораторная работа № 5. Конструкция и геометрия метчиков |

40 |

Библиографический список |

45

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению лабораторных работ № 1–5

по дисциплине «Режущий инструмент»

для студентов направления подготовки бакалавров