- •Редакционная коллегия:

- •Литература

- •1. Описание напылительной установки

- •2. Распыляемые мишени

- •3. Напыление ферромагнитного слоя

- •4. Напыление диэлектрической прослойки из SiO2

- •1.5. Напыление многослойной структуры

- •Подсистема маркетинговых исследований

- •В.И. Даниленко, а.В. Исаев, в.А. Кондусов

- •С.В. Чурин, в.А. Кондусов резервный преобразователь напряжения

- •Телефонный микропроцессорный коммутатор

- •Воронежский государственный

- •Радиоэлектронных элементов

- •А.И. Хрячков, а.С. Рыков, а.Т. Болгов

- •Прочности деталей рэс

- •394026, Воронеж, Московский проспект, 14

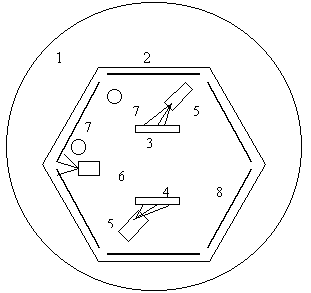

1. Описание напылительной установки

Для напыления многослойных структур, у которых магнитный слой представляет композиционный материал, а прослойка - диэлектрик, лучше всего применять метод ионно-лучевого распыления, который позволяет получать любые композиции. При создании таких композиций необходимо выполнение определенных требований к распыляемой установке, основными из которых являются следующие:

установка должна содержать как минимум три источника ионно-лучевого распыления, позволяющие распылять как магнитные материалы, так и диэлектрические;

для получения однородных по толщине слоев и увеличения производительности

напыление должно осуществляться при вращении подложкодержателя;

напыление ферромагнитного слоя и диэлектрической прослойки должно проводиться в одном вакуумном цикле.

С учетом вышесказанного

была разработана напылительная установка

на основе вакуумного напылительного

поста УВН-2М. Модернизация выпускаемого

промышленностью вакуумного поста

позволила разместить в вакуумной камере

установки 3 источника ионно-лучевого

распыления (рис. 1) (два - для напыления

металлических или диэлектрических (при

наличии компенсатора) слоев, и один

совместно с источником электронов - для

очистки подложки). Для подачи высокого

напряжения на аноды источников

ионно-лучевого распыления используются

модернизированные блоки питания типа

БП-94. По периметру вакуумной камеры

расположен подложкодержатель 2, который

закреплен на оси и может совершать

вращение со скоростью до 2 об/мин. На

подложкодержателе может быть закреплено

шесть подложек 8 размером 200![]() 200

мм2.

При напылении диэлектрических материалов

с целью нейтрализации положительного

потенциала, возникающего на диэлектрической

поверхности, предусмотрено использование

компенсатора 7, представляющего собой

вольфрамовую проволоку диаметром 0,2

мм, который подключен к отдельному

источнику питания.

200

мм2.

При напылении диэлектрических материалов

с целью нейтрализации положительного

потенциала, возникающего на диэлектрической

поверхности, предусмотрено использование

компенсатора 7, представляющего собой

вольфрамовую проволоку диаметром 0,2

мм, который подключен к отдельному

источнику питания.

Рис. 1. Многофункциональная установка ионно-лучевого напыления:

1-вакуумная камера; 2- вращающийся подложкодержатель;

3-водоохлаждаемая мишень; 4- водоохлаждаемая мишень;

5- источник ионно-лучевого распыления; 6- источник ионного травления;

7- компенсатор; 8- подложка

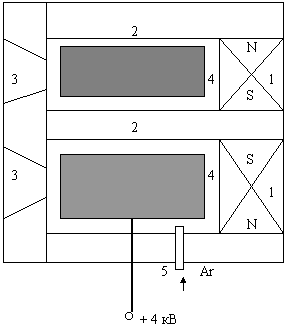

И сточник

ионно-лучевого распыления представляет

магнитную систему, состоящую из постоянных

магнитов 1 (рис.2) и корпуса магнитопровода

2. Магнитная система создает большую

напряженность магнитного поля (~ 1 кЭ) в

магнитном зазоре 3. К аноду 4 приложено

высокое положительное смещение (1-5 кВ).

Перпендикулярная конфигурация магнитного

и электрического полей в области

магнитного зазора 3 приводит к возникновению

самостоятельного тлеющего разряда даже

при давлении рабочего газа (аргона)

порядка 5-10-4

Торр. Выталкиваемые электрическим полем

из плазмы ионы аргона создают

сточник

ионно-лучевого распыления представляет

магнитную систему, состоящую из постоянных

магнитов 1 (рис.2) и корпуса магнитопровода

2. Магнитная система создает большую

напряженность магнитного поля (~ 1 кЭ) в

магнитном зазоре 3. К аноду 4 приложено

высокое положительное смещение (1-5 кВ).

Перпендикулярная конфигурация магнитного

и электрического полей в области

магнитного зазора 3 приводит к возникновению

самостоятельного тлеющего разряда даже

при давлении рабочего газа (аргона)

порядка 5-10-4

Торр. Выталкиваемые электрическим полем

из плазмы ионы аргона создают

Рис. 2. Источник ионно-лучевого распыления:

1 - постоянный магнит; 2- корпус- магнитопровод; 3- магнитный зазор;

4- анод; 5- магистраль подачи рабочего газа.

поток частиц высокой энергии, который направляется на мишень в источнике распыления или на подложку в источнике ионного травления. Так как данный источник ионов не связан с объектом распыления (мишенью или подложкой), он дает возможность распылять ферромагнитные сплавы, а при наличии компенсатора - и диэлектрические материалы.

Концентрация плазмы в области магнитного зазора позволяет избежать сильного разогрева подложек при напылении даже без использования принудительного охлаждения, что значительно упрощает технологию получения аморфных сплавов. Отсутствие принудительного охлаждения упрощает и механизм перемещения подложек из позиции напыления одного сплава в позицию нанесения другой пленки и позицию ионной очистки. Использование подобного рода источников и их компоновка в вакуумной камере установки УВН-2М позволили получать многослойные пленки ферромагнитных сплавов с диэлектрической прослойкой на вращающуюся подложку, что способствует формированию однородных по толщине слоев.