ФГБОУ ВПО «Воронежский государственный

технический университет»

Кафедра автоматизированного оборудования

машиностроительного производства

Методические указания

к выполнению лабораторных работ № 6–11

по дисциплине «Режущий инструмент»

для студентов направления подготовки бакалавров

151900 «Конструкторско-технологическое обеспечение машиностроительных производств»

(профиль «Металлообрабатывающие станки

и комплексы») всех форм обучения

В оронеж

2013

оронеж

2013

Составители: д-р техн. наук. С.Ю. Жачкин,

ст. преп. Ю.Э. Симонова

УДК 621.91.02(07)

Методические указания к выполнению лабораторных работ № 6-11 по дисциплине «Режущий инструмент» для студентов направления подготовки бакалавров 151900 «Конструкторско-технологическое обеспечение машиностроительных производств» (профиль «Металлообрабатывающие станки и комплексы») всех форм обучения / ФГБОУ ВПО «Воронежский государственный технический университет»; сост. С.Ю. Жачкин, Ю.Э. Симонова. Воронеж, 2013. 33 с.

В методических указаниях изложены требования и общие вопросы по выполнению лабораторных работ, приведены теоретические сведения, полезные не только для выполнения лабораторных работ, но и при подготовке к сдаче зачетов и экзаменов. Выполнение задания дает возможность получения навыков в выборе геометрических параметров инструментов с использованием государственных стандартов, учебной и справочной литературы для обеспечения заданных физических параметров обработки.

Предназначены для студентов 2 – 4 курсов.

Методические указания подготовлены в электронном виде в текстовом редакторе Microsoft Word 97 и содержатся в файле ри6-11.doc.

Табл. 8. Ил. 12. Библиогр.: 3 назв.

Рецензент канд. техн. наук, доц. Л.А. Иванов

Ответственный за выпуск зав. кафедрой профессор В.М. Пачевский

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

ФГБОУ ВПО «Воронежский государственный технический университет», 2013

ЛАБОРАТОРНАЯ РАБОТА № 6

ЦИЛИНДРИЧЕСКИЕ И ДИСКОВЫЕ ФРЕЗЫ

Цель работы: изучение конструкции и геометрии цилиндрической и дисковой фрез; измерение геометрических параметров и контроль точности изготовления фрез; проведение расчета параметров для изготовления стружечных канавок цельных фрез.

Фреза - многолезвийный инструмент, предназначенный для обработки поверхностей с вращательным главным движением резания инструмента и движением подачи, направление которого не совпадает с осью вращения. Основные типы фрез приведены на рис.6.1.: Цилиндрические (рис.6.1,а) для обработки плоскостей на горизонтально-фрезерных стайках; торцевые (рис.6.1,б) на вертикально-фрезерных стайках; угловые (рис.6.1,в) для образования стружечных канавок на режущих инструментах; фасонные (рис.6.1,г) с выпуклым и вогнутым профилем; дисковые пазовые(рис.6.1,д) одно-, двух-, трехсторонние для образования пазов и канавок; концевые (рис.6.1,е) и шпоночное (рис.6.1,ж). По форме профиля зубьев фрезы могут быть с острозаточенными (рис.6.1,з) и затылованными (рис.6.1.и) зубьями. Наиболее распространённые профили зубьев представлены на рис.6.2: торцовых зубьев цельных фрез для легких работ (рис.6.2.а); зубьев фрез, работающих в тяжелых условиях (рис.6.2,б); зубьев с параболической спинкой для концевых фрез (рис.6.2,в); зубьев для концевых и шпоночных фрез (рис.6.2.г); зубья для шпоночных фрез (рис.6.2,д); затылованных зубьев для фасонных фрез (рис.6.2.е). По способу крепления на станке фрезы разделяются на концевые, закрепляемые с помощью цилиндрических и конических хвостовиков (D<80mm), и насадные, закрепляемые на оправках или посадочных концах Шпинделей станков (D>40mm).

П о способу крепления режущей части фрезы делятся на цельные составные (с припаянными режущими элементами) и сборные, у которых режущие элементы крепятся на корпусе механически.

Материал режущей части цельных фрез - быстрорежущие стали или твердые сплавы групп ВК и ТК. Фрезы сборные оснащаются режущими элементами в виде ножей из быстрорежущих сталей, твердых сплавов и сверхтвердых синтетических материалов или неперетачиваемых пластин из твердых сплавов, минералокерамики и сверхтвердых материалов.

Материалом корпусов и хвостовиков служит сталь 45, 40Х, 50Х, 40ХиМА, 50ХФА. Материал-державок сборных фрез изготовлен из: сталь 45,40Х, У8, 9ХС, 40ХГНМ.

Твердость корпусов концевых фрез цельных, сварных или напайках - 30- 55HRCэ, а державок сборных фрез -45-62НRСэ.

Шероховатость посадочного отверстия и опорных торцов фрез Ra=1,25мкм; передней й задней поверхностей зубьев Ra <0,32мкм; поверхностей хвостовика Ra =0,8мкм; стружечных канавок Ra -2,5мкм.

Цилиндрические фрезы с зубьями, расположенными на цилиндрической поверхности применяются для фрезерования плоскостей (рис.6.1,а): их делают насадными цельными или сборными. Насадные цельные фрезы выпускают с мелкими зубьями (Z=10-18) - для чистовой обработки и с крупными зубьями (Z=6-12) - для черновой. Как правило, такие фрезы имеют винтовые и наклонные остроконечные зубья. Стандартные цилиндрические цельные фрезы имеют ω =30°-35° для мелкозубых и ω=40° для крупнозубых фрез; значения передних и задних углов для обрабатываемых материалов с σв=600-1000 МПа одинаковы: =15, α = 16.

Дисковые фрезы подразделяют на односторонние с зубьями на цилиндрической поверхности, применяемые для получения неглубоких пазов, двухсторонние с зубьями на цилиндрической и одной тазоторцовых поверхностей, для обработки нешироких торцовых поверхностей (рис.6.1,б), и трехсторонние с зубьями на цилиндрической и обоих торцовых поверхностях для обработки пазов.

Угловые фрезы предназначены для обработки канавок на режущих инструментах и деталях машин, а также наклонных поверхностей. Они могут быть одноугловыми с зубьями, расположенными на конической и торцевой поверхностях и двухугольными с зубьями на двух конических поверхностях (рис.6.1,в)

Фасонные фрезы применяются для обработки поверхностей различного профиля методом копирования, поэтому режущая кромка соответствует форме обработанной поверхности (рис.6.1.г). Эти фрезы применяются для фрезерования прямых и винтовых канавок на призматических и цилиндрических деталях, а также на различных режущих инструментах (сверла, зенкера, развертках, метчиках и др.). Фасонные фрезы выполняют затылованными.

Все типы остро заточенных фрез имеют много общего в методике расчета, назначении и оформлении конструктивных элементов (рис.6.2.а).

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ.

1. Получить у преподавателя цилиндрическую и дисковую фрезу.

2. Выполнить эскиз каждого инструмента, на эскизе указать наименование и назначение инструмента, материал, твердость и шероховатость режущей части и корпуса, профиль зуба (рис. 6.2).

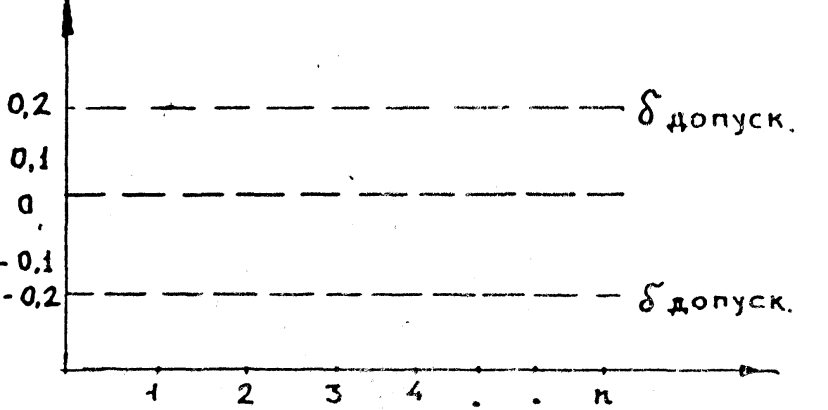

3. Измерить конструктивные и геометрические параметры инструментов, радиальное и торцевое биение (рис. 6.3). Результаты измерений занести в таблицу 6.1 и построить график 6.3.

Рис. 6.1. Типы фрез и обрабатываемых поверхностей

Рис. 6.2. Конструктивные элементы цельных фрез

Рис. 6.3. Измерения: а) Радиального биения; б) торцевого биения; в) вспомогательного угла в плане г) угла наклона стружечной канавки; д) заднего угла; е)переднего угла; ж) настройка на измерение переднего угла з) настройка на измерение переднего угла

ОТЧЕТ ДОЛЖЕН СОДЕРЖАТЬ

1. Название и цель работы.

2. Эскизы инструментов.

3. Таблицу 6.1 с результатами измерений конструктивных и геометрических параметров.

4. Результаты измерения радиального и торцевого биения фрез (рис. 6.3)

Наименование инструмента |

D мм |

L(B) мм |

d мм |

Н мм |

f мм |

г мм |

z |

ω |

|

α |

Цилиндрическая фреза |

|

|

|

|

|

|

|

|

|

|

Дисковая фреза |

|

|

|

|

|

|

|

|

|

|

Примечание: r = (0.4-0.75) H.

Таблица 6.1

Рис. 6.4. Результаты измерения радиального и торцевого биения фрез

ЛАБОРАТОРНАЯ РАБОТА № 7

ИЗГОТОВЛЕНИЕ СТРУЖЕЧНЫХ КАНАВОК РЕЖУЩЕГО ИНСТРУМЕНТА

Конструктивной особенностью многолезвийных режущих Инструментов (фрез, метчиков, зенкеров, разверток, сверл и др.) является наличие канавок для размещения стружки.

В зависимости от типа и размера инструментов изготовление стружечных канавок может производиться методом пластического деформирования фрезерованием, точением, протягиванием, шлифованием и другими методами. Наиболее распространенными являются методы шлифования и фрезерования. Шлифование является чистовым процессом и применяется только для получения стружечных канавок у мелкоразмерного инструмента.

Фрезерование стружечных канавок в зависимости от расположения их относительно оси изготовленного инструмента и типа производства осуществляется на горизонтально- и универсально-фрезерных станках с использованием делительных головок или делительных приспособлений, а также на специальных станках-автоматах и полуавтоматах. Стружечные канавки в зависимости от их формы обрабатывают фасонными или угловыми фрезами. Угловые фрезы имеют остроконечные зубья, а фасонные - выполняются как затылованными, так и с остроконечными зубьями. Фрезы с остроконечными зубьями более производительны и обеспечивают меньшую шероховатость обрабатываемых поверхностей.

ФРЕЗЕРОВАНИЕ СТРУЖЕЧНЫХ КАНАВОК

НА ТОРЦОВЫХ И КОНИЧЕСКИХ ПОВЕРХНОСТЯХ ФРЕЗ

При расположении зубьев на торцовой и конической поверхностях обрабатываемого инструмента переменной величиной является величина профиля, которая уменьшается от периферий к его оси, а постоянными величинами, используемыми, при расчете установочных размеров изготавливаемой фрезы, являются ширина ленточки f у вершины зуба и центральный угол ε между зубьями (рис.6.3).

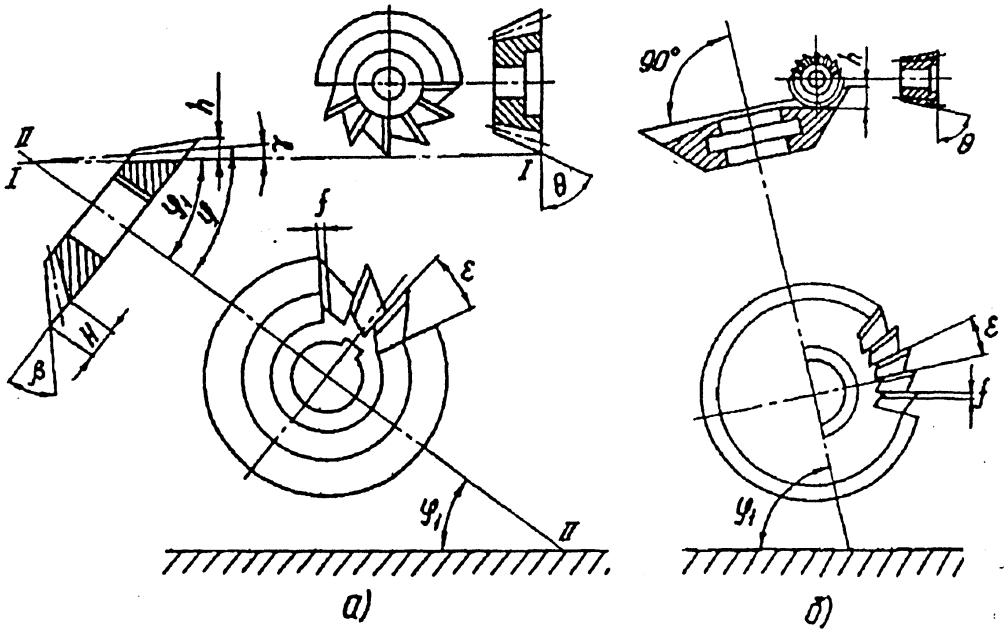

Нарезание зубьев (стружечных канавок) в этом случае производится с помощью одно-угловой рабочей фрезы. Заготовка устанавливается в патроне делительной головки, шпиндель которой для получения равномерной ленточки по всей длине зуба устанавливается под углом φ1 по отношению к образуемой поверхности.

Рис. 7.1. Угол установки делительной головки при фрезеровании стружечных канавок : а) на конической поверхности , б) торцевой поверхности

При фрезеровании стружечных канавок на конической поверхности (рис.7.1,а) угол наклона оси делительной головки φ1 определяется по формулам:

φ1=φ-; (7.1)

tgφ=cosε∙ctgβ; (7.2)

sin =sinφ∙tgε∙ctg (7.3)

φ- половина угла при вершине конуса и изготавливаемой фрезы;

θ-угол профиля рабочей формы;

-вспомогательный угол;

ε- центральный угол между зубьями изготавливаемой фрезы;

ε=360/z;

Z - число зубьев изготавливаемой фрезы;

β - угол конуса обрабатываемой фрезы.

Наибольшая глубина фрезерования определяется по формуле:

h=![]() (7.4)

(7.4)

где R - радиус обрабатываемой фрезы, мм.

Высота зуба по торцу:

H= ![]() (7.5)

(7.5)

При (фрезеровании стружечных канавок по торцу (рис.7.1.б) угол наклона оси делительной головки определяется по формуле:

Cosφ1=tgε ctgθ. (7.6)

ФРЕЗЕРОВАНИЕ СТРУЖЕЧНЫХ КАНАВОК НА ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ФРЕЗ

При фрезеровании прямых стружечных канавок с размерным окружным шагом зубьев (ε=360/Z-Consl) используют одноугловые, двухугловые или фасонные фрезы.

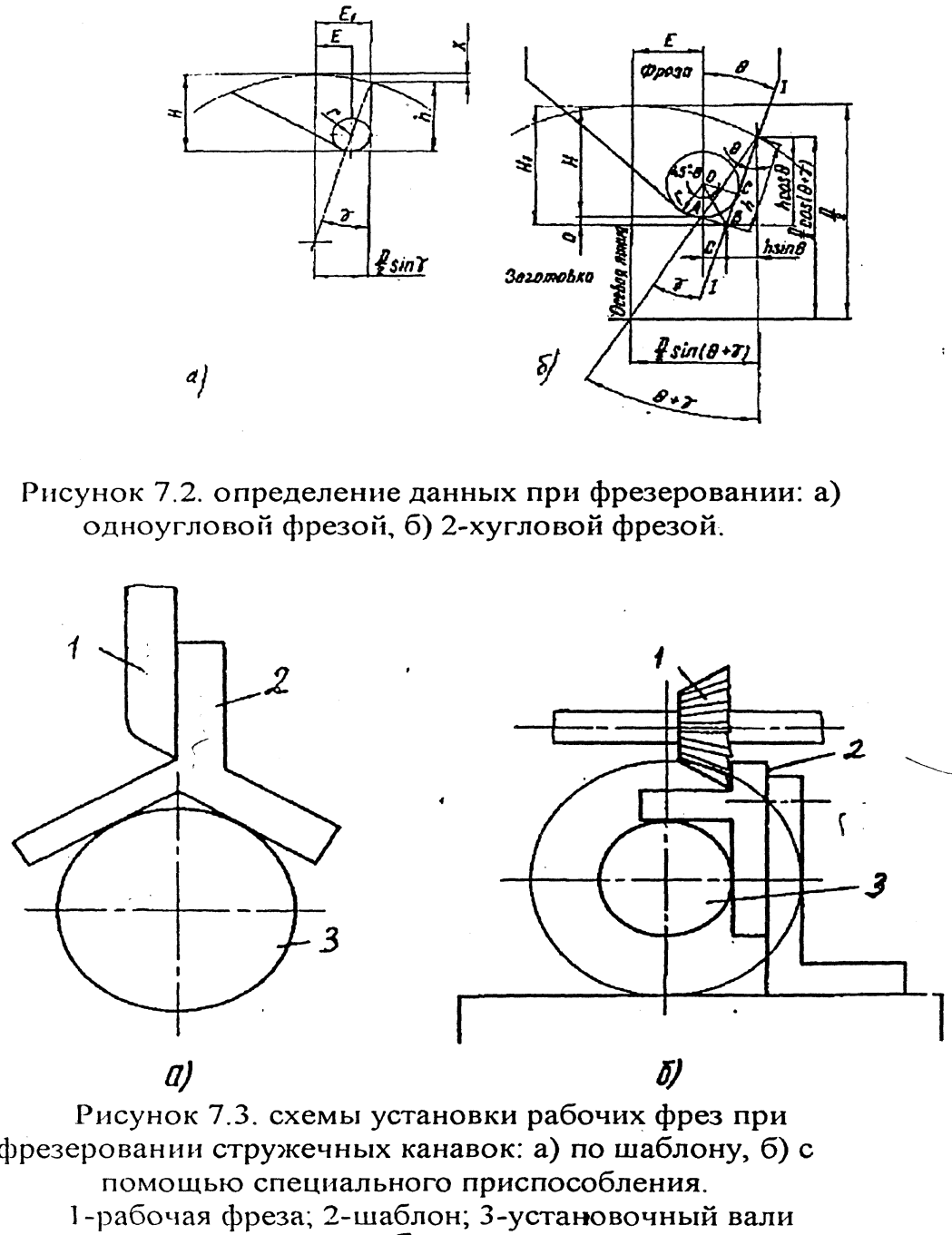

При фрезеровании становится задача получить зубья у фрез с передним углом =0 и высотой зуба h, измеренной в радиальном направлении. Для этого определяют два установочных параметра Е и Н (рис.7.2).

Параметр Е - это горизонтальное смещение рабочей фрезы от осевой линии,

Н - величина вертикального перемещения стола.

Для расчета установочных параметров Е и Н необходимо знать следующие величины:

h - высота зуба изготавливаемой (фрезы.r - радиус закругления у основания зуба изготавливаемой фрезы, у - передний угол изготавливаемой фрезы,

D - диаметр заготовки фрезы,

θ - угол профиля рабочей фрезы (принимают не менее 10°-15°).

При фрезеровании прямых зубьев одноугловой фрезы (рис.7.2,а) параметры Е - Н вычисляются по формуле:

E=![]() sin

-r; (7.7)

sin

-r; (7.7)

H=h+![]() (1-cos).

(7.8)

(1-cos).

(7.8)

При фрезеровании двухугловой фрезой (рис.7.2)

E= sin( +θ)-hsin-r√2sin(45°-θ); (7.9)

H=![]() -

-![]() -

r(

-

r(![]() )

(7.9`)

)

(7.9`)

Установку фрезы для нарезания стружечных канавок производится с помощью валиков и шаблонов. Пример установки показан на рис.7.3.После установки фрезы по оси, в центрах устанавливают заготовку инструмента, подводят се до касания с фрезой и по лимбам станка смещают стол станка в горизонтальной плоскости на величину Е и поднимают его в вертикальной плоскости на величину Н.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Рассчитать установочные параметры для изготовления стружечных канавок данных фрез по формулам (7.1-7.10), результаты вычислений свести в таблицу 7.1.

ОТЧЕТ ДОЛЖЕН СОДЕРЖАТЬ

1. Название, цель и содержание работы.

2. Рабочие чертежи зуборезной червячной фрезы с изображением необходимых проекций и размеров, с указанием материала и др. тех. условий, а также эскизы других инструментов, представленных в работе.

3. Данные измерения и расчета величин a. αa, К, S и др..

4. Схема контроля углов a. αa, а также величин S, k.

5. Расчеты параметров для фрезерования стружечных канавок инструментов

Рис. 7.2. Определение данных при фрезеровании:

а) одноугловой фрезой, б) 2-хугловой фрезой,

Рис. 7.3. Схемы установки рабочих фрез при фрезеровании стружечных канавок: а) по шаблону, б) с помощью специального приспособления. 1 – рабочая фреза; 2 – шаблон; 3 - установочный валик

Таблица 7.1

Параметры для настройки станка и инструмента

для фрезерования стружечных канавок.

Обрабатываемая поверхность |

Исходные данные для вычислений |

Вычисленные : значения установочных параметров |

||||||||||||

|

D мм |

h мм |

R мм |

ε |

ω |

φ |

|

β |

0 |

Е мм |

Н мм |

H1 мм |

lu мм |

φ |

Цилиндрическая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коническая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Торцевая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЛАБОРАТОРНАЯ РАБОТА № 8

ТОРЦЕВЫЕ И КОНЦЕВЫЕ ФРЕЗЫ

Цель работы: изучение конструкций и геометрии торцевых и концевых фрез, контроль точности изготовления фрез.

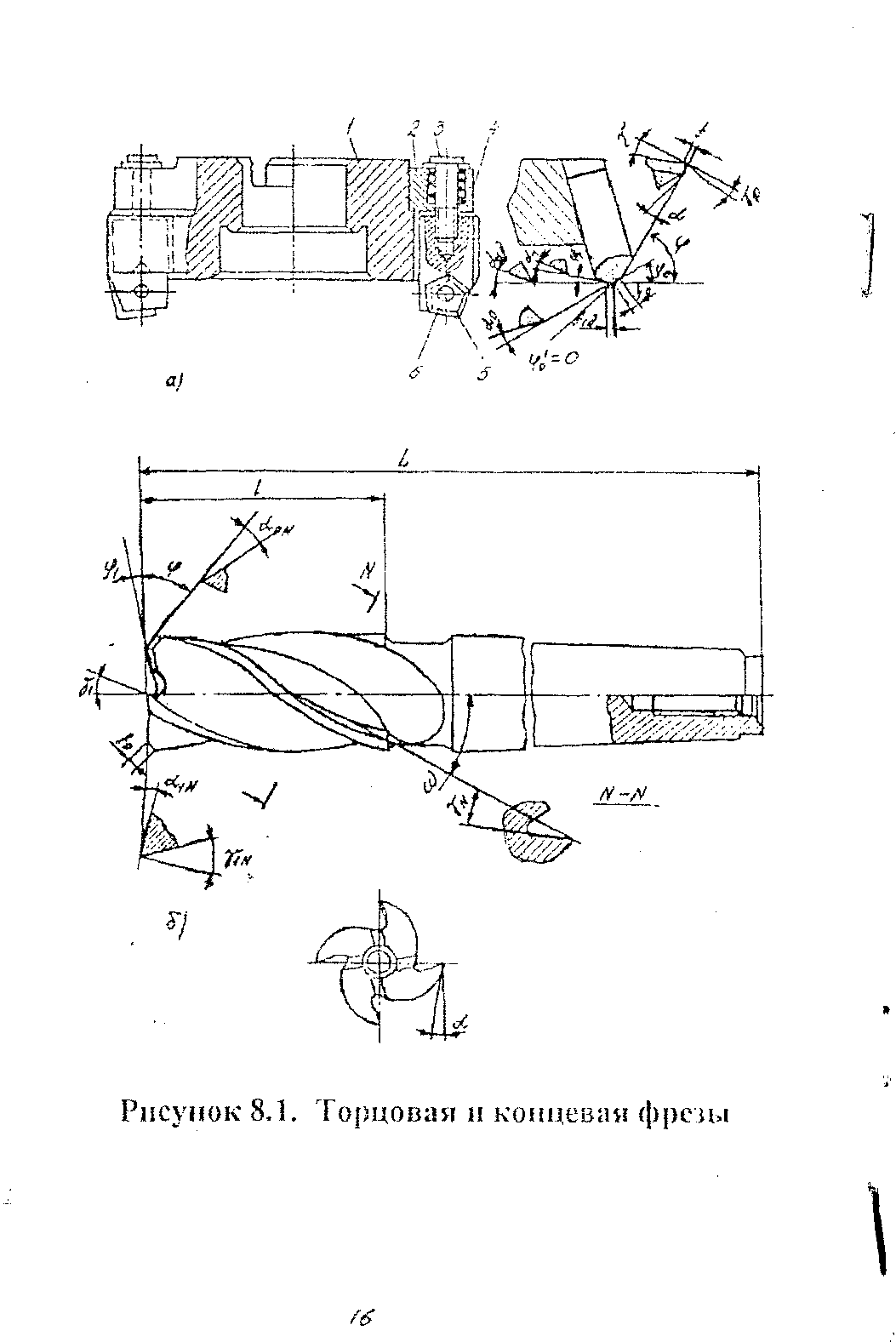

Торцевые фрезы (рис.8.1,а) – насадной многолезвийный инструмент, предназначенной для обработки плоскостей (рис.6 Л.6). Наибольшее распространение получили торцовые сборные фрезы, оснащенные пластинами из твердого сплава. Эти фрезы делят на две основные группы: с многогранными твердыми пластинами (рис.8.1,а) и с вставными ножами (рис.6.1,б).

Режущая часть каждого ножа имеет несколько регулирующих кромок, различающихся углом в плане. Главная режущая кромка имеет угол φ=45°-90°; вспомогательная – φ1=0°-5°. Для снижения шероховатости обработанной поверхности образуют зачистное режущее лезвие с φ`=0fID =1.5...2 мм.А с целью повышения стойкости фрезы вводят переходную режущую кромку с φ0 составляющим не менее 2°. Вершина зуба фрезы оформляется прямолинейной или радиусной переходной кромкой.

Прямолинейная

переходная

кромка

имеет φ≈φ/2

и F0=l,5..

2

мм.

Фрезы с

вершиной

радиусом

r=2...3

мм

обладают

повышенной

износостойкостью, менее

чувствительны

к

каждой режущей кромке α= 15° на пластине и α=20° на державке.

Передний угол выбирается в зависимости от обрабатываемого материала в пределах от +10° до -20°. Для изменения угла в таком диапазоне ножи устанавливаются в пазы корпуса, имеющих угол наклона λ=5°-8° и тогда основной передний угол =+5°-8° , а передний угол ф полируется заточкой на фаске а шириной 0.4-0.6 мм.

Концевые фрезы (рис.8.1,б) – многолезвийный инструмент, предназначенный для обработки пазов и фасонных поверхностей (рис.6.1,е). Концевые фрезы имеют режущие кромки, как на торце, так и на цилиндре. Винтовые режущие кромки выполняются с углом наклона ω=30°-45°. Концевые фрезы с d>5мм имеют на торце прямолинейные режущие кромки с углом φ1=2°-4°. Между винтовыми и торцевыми режущими кромками располагаются переходные кромки с углом φ0=45° при а=0.5-1.0 мм. Задний угол винтового зуба α=8°-15°, а передний угол N=12°-18°. Передний и задний угол торцевой и переходной кромок задают в нормальных плоскостях, перпендикулярных этим кромкам: 1=6°-17°; α1N=8°-12°; α0N=10°-15°, у концевых фрез число зубьев Z=3-6.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1.Получить у преподавателя торцевую и концевую фрезы,

2.Выполнить эскиз каждого инструмента. На эскизе указать: наименование и назначение инструмента, материала, твердость и шероховатость режущей чисти и корпуса,

3.Измерить конструктивные и геометрические параметры инструментов, радиальное и торцевое биение (рис.6.3). Результаты и измерения свести в таблицу 8.1, а значения биений внести в график (рис.8.2).

ОТЧЕТ ДОЛЖЕН СОДЕРЖАТЬ

Название и цель работы

Эскизы инструментов

Таблицу и рисунки с результатами измерений

Рис. 8.1 Торцовая и концевая фрезы

Таблица 8.1

Результаты измерений конструктивных и геометрических

параметров фрез

Наименование инструмента |

D мм |

L(b) мм |

d мм |

l мм |

l*b мм |

z |

φ |

φ 1 |

φ D |

αN |

N |

f 0 |

Торцевая фреза |

|

|

|

|

|

|

|

|

|

|

|

|

Концевая фреза |

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 8.2. Результаты измерения радиального и торцевого биения

ЛАБОРАТОРНАЯ РАБОТА № 9

КОНСТРУКТИВНЫЕ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ЧЕРВЯЧНОЙ ФРЕЗЫ

Цель работы: Практическое ознакомление с конструктивными и геометрическими параметрами червячных модульных фрез.

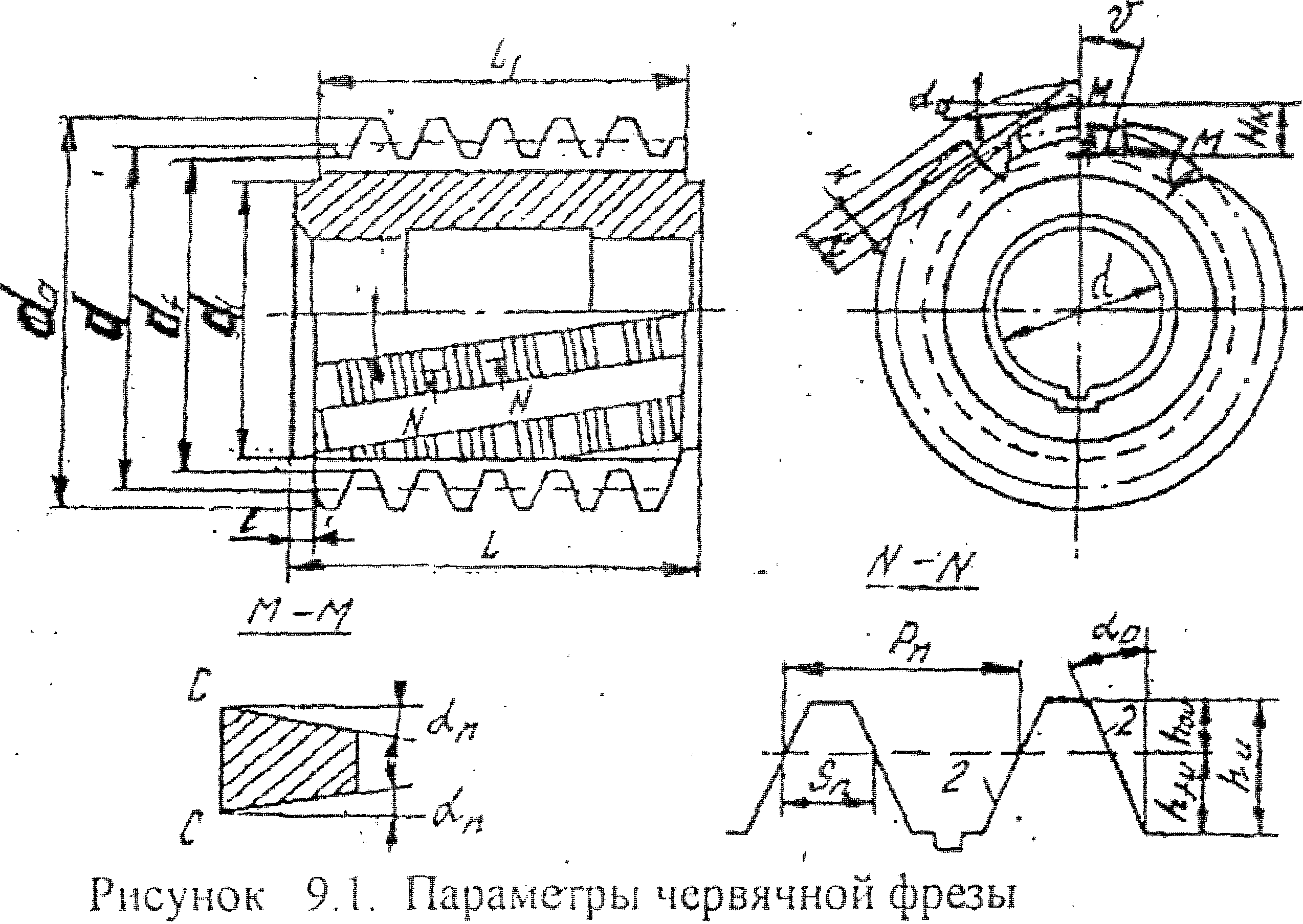

Червячные модульные фрезы предназначены для нарезания на зуборезных станках цилиндрических колес с прямыми и винтовыми зубьями, червячных колес и конических колес с криволинейными зубьями методом обкатывания. Червячная фреза представляет собой червяк, снабженный канавками, прорезанными под углом к оси и служащими для образования режущих кромок и для выхода стружки (рис.9.1). Она характеризуется параметрами зацепления: модулем m и углом зацепления α0 , а также следующими параметрами: наружным da, внутренним dr, и делительным d диаметрами, высотами головки hau и ножки hf зуба и его полной высотой hu, углом подъема винтовой канавки ω, шагом Рn и толщиной зуба Sn в нормальном сечении.

Червячная фреза относится к фрезам с затылованным зубом, т.е. зуб по задней поверхности выполнен по архимедовой спирали, обеспечивающий постоянство профиля режущей кромки при переточке. Зуб фрезы имеет 3 режущих кромки - одну вершину (главную) и две боковые. Для периферийной режущей кромки задний угол αа определяется как угол между касательной к окружности фрезы и касательной к задней поверхности. Задний угол в нормальном сечении к боковым режущим кромкам αn определяются из развертки на плоскость делительного цилиндра d (рис.5.1).

tgαn=tgαasinα0 , (9.1)

где αa-задний угол вершиной режущей кромки,

α0 -угол зацепления. Величина затылования для однофазных фрез:

K=πda/zu∙tgαa, (9.2)

где da – наружный диаметр фрез

Zu-число зубьев.

αa-задний угол вершиной режущей кромки.

Передний угол в нормальном сечении к боковым режущим кромкам n определяется из выражения:

tgn=tga∙sinα0 . (9.3)

Рис. 9.1. Параметры червячной фрезы

МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ

Измерение конструктивных и геометрических параметров червячных фрез.

Модуль инструмента m, угол зацепления α0 и инструментальный материал обозначены на торце фрезы. Наружный диаметр da измеряется штангенциркулем. Высоту головки зуба hau инструмента принимают равной высоте ножки hfu, т.е:

hau=hfu=1.25m. (9.4)

Высота зуба:

hu=hfu+hau =2.5m, (9.5)

где m -модуль.

Для червячной фрезы шаг Рn рассматривается в нормальном сечении

Pn=πm. (9.6)

Толщина зуба по делительному диаметру измеряют специальным зубомером.У фрезы она измеряется в нормальном сечении. Для этого вертикальный упор 1 зубомера устанавливают на высоте головки зуба, равной 1.25m. Боковые ножки 2 зубомера измеряют толщину зуба.

Глубина канавки Н червячной фрезы измеряется глубиномером (штангенциркулем).

Задний угол червячной фрезы определяется по методике изложенной в работе «Метчики».

α0=Arctg(b∙360°/πdaψ). (9.7)

Величина затылования К определяется из выражения (9.2).

Задние углы в нормальном сечении к боковым режущим кромкам подсчитываются по формулам 5.1.

Передний угол на вершиной режущей кромке червячных фрез обычно равен 0. Передние углы в нормальном сечении к боковым режущим кромкам зуба червячной фрезы определяется из выражения 9.3. угол заострения β=90-(αa-a). а угол резания δ90- a.

Угол наклона стружечных канавок ω червячной фрезы находят непосредственным измерением его по следу зубьев фрезы на плоскость или по формуле (см. работу «Метчики»).

Остальные конструктивные размеры червячных фрез измеряются штангенциркулем.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Изучить конструкции зуборезных червячных фрез.

Измерить конструктивные и геометрические параметры червячной фрезы.

Выполнить рабочие чертежи червячной фрезы и изображение необходимых проекций, видов и сечений, с указанием размеров инструментального материала, шероховатости обработки и других технических условий.

Результаты измерений свести в таблицу.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Методы зубонарезания.

2. Схемы процесса зубонарезания червячными модульными фрезами.

3. Инструментальные материалы: маркировка, химический состав, физические и режущие свойства, область применения.

Типы конструкций червячных фрез.

Конструктивные и геометрические параметры червячных модульных фрез: определение и методика измерений.

Таблица 9.1.

Результаты измерений и вычислений параметров

червячной фрезы

Наименование инструмента |

Червячная модульная фреза |

Модуль m, мм |

|

Число зубьев z |

|

Угол зацепления α0, град |

|

Наружный диаметр da.MM |

|

Внутренний диаметр dr. мм |

|

Делит, диаметр d.мм |

|

Шаг Р. мм |

|

Высота головки и ножки зуба hau=htu. мм |

|

Высота зуба hu, мм |

|

Ширина зуба по делит, диаметру S,мм |

|

Задний угол по вершине зуба αa |

|

Боковой задний угол αn |

|

Величина затылования К, мм |

|

Передний угол по вершине зуба a |

|

Боковой передний угол n |

|

Угол наклона стружечных канавок ω |

|

Диаметр буртика dl. Мм |

|

Ширина рабочей части L1.mm |

|

Ширина фрезы L(B), мм |

|

Посадочный диаметр d, мм |

|

ЛАБОРАТОРНАЯ РАБОТА № 10

ИЗУЧЕНИЕ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ И ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЧЕРВЯЧНОЙ ФЕРЗЫ

Цель работы: практическое изучение элементов профиля зубьев; расчет величин, характеризующих конструкцию фрезы и используемых при ее контроле: выполнение эскиза фрезы с основными размерами.

Червячные фрезы согласно ГОСТ 9324-80 изготавливают червячных классов точности: АА, А, В и С. это определяет и разные технические требования на допустимые погрешности в расположении режущих кромок фрезы, что, в свою очередь влияет на точность изготавливаемых зубчатых колес.

При контроле точности червячных фрез обязательными параметрами являются: отклонение диаметра посадочного отверстия fd: радиальное и торцевое

биение буртиков fy и fl; радиальное биение по вершинам зубьев frda : отклонение профиля передней поверхности f: разность соседних окружных шагов fuо; накопленная погрешность окружного шага стружечных канавок Fpo: отклонение толщины зуба Tso.

Задние поверхности зубьев червячной фрезы образуются затылованием. что обеспечивает постоянство профиля зубьев при переточке фрезы по передней поверхности. Передняя поверхность образуется нарезанием винтовой или наклонной стружечной канавки. При небольшом угле подъема витков стружечные канавки делают параллельными оси фрезы, т.е. переднюю поверхность делают совпадающей с осевой плоскостью, что облегчает изготовление и заточку червячных фрез.

МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ

1. Вычертить эскиз червячной фрезы.

2. Измерить основные конструктивные элементы предусмотренные протоколом измерений (п.2-п.9) табл. 10.2.

3. Определить геометрические параметры фрезы. Передний угол измеряется при помощи специального угломера для измерения передних и задних углов на многолезвийном инструменте.

Задний угол определяется определением величины затылования зубьев фрезы К следующим образом:

а) находят центральный угол между зубьями

ε = 360/Z,

где Z - число зубьев фрезы

б) углы φa и φδ определяются измерением (при помощи делительного приспособления);

Таблица 10.1

Допуски и предельные отклонения параметров

червячных фрез (ГОСТ 9324-80Е)

Параметры |

Обозначение |

Класс точности |

Допуски в мкм, при m0. Мм |

|||||

От 1 до 2 |

Св2 до 3,5 |

Св.3.5 до 6 |

Св. 6 до 10 |

Св 10 до 16 |

Св 16до 25 |

|||

Радиальное |

|

AAA |

3 |

3 |

4 |

4 |

- |

- |

биение |

|

АА |

5 |

5 |

5 |

5 |

6 |

8 |

буртиков |

fy |

А |

5 |

5 |

6 |

8 |

10 |

12 |

|

|

В |

6 |

8 |

10 |

12 |

16 |

16 |

|

|

С |

10 |

12 |

16 |

20 |

20 |

20 |

|

|

D |

16 |

25 |

32 |

40 |

40 |

40 |

Торцевое |

|

AAA |

3 |

3 |

3 |

3 |

- |

- |

биение |

|

АА |

3 |

3 |

4 |

5 |

5 |

6 |

буртиков |

fl |

А |

3 |

4 |

5 |

6 |

8 |

10 |

|

|

В |

4 |

5 |

6 |

8 |

10 |

12 |

|

|

С |

8 |

10 |

12 |

16 |

16 |

16 |

|

|

D |

12 |

16 |

20 |

25 |

25 |

25 |

Радиальное |

|

AAA |

8 |

10 |

12 |

16 |

- |

- |

биение по |

АА |

12 |

16 |

20 |

25 |

32 |

40 |

|

вершинам |

frda |

А |

20 |

25 |

32 |

40 |

50 |

63 |

зубьев |

|

В |

32 |

40 |

50 |

63 |

80 |

100 |

|

|

С |

50 |

63 |

80 |

100 |

125 |

160 |

|

|

D |

80 |

100 |

125 |

160 |

200 |

250 |

в) при помощи индикатора, укрепленного на стойке, определяем падение затылка Kab на участке ab;

г) полное падение затылка К определяется из уравнения:

Kab/φaδ =К/ε; К=Каb∙ε/φaδ,мм

д) величину заднего угла по вершине зуба находим по формуле

tgαb=πdao/zK

У червячных фрез задний угол αB=10о-20о

4. Рассчитываются параметры, характеризующие конструкцию фрезы и используемые при ее контроле (п. 12 - п. 19, табл. 10.1)

5.а) определяют величину нормального шага Рnо Рno=πm0, мм где m0 - модуль, мм. Значение модуля маркируют на червячной фрезе.

б) аналитически определяют высоту зуба h=2,5m и высота головки и ножки зуба

hao = hfo = 1.25 m0

в) определяют средний расчетный диаметр фрезы

dt = dao – 2,5 m0 - 0,2К

г) определяют угол наклона канавок зубьев λm0 с помощью штангенциркуля и аналитическим расчетом.

На режущей кромке берутся две точки «а» и «б». При помощи штангенрейсмуса определяется высота 1 и 1. затем определяется разность высот h двух точек «а» и «б», находящихся на вершине зубьев фрезы, расположенных в начале и в конце канавки. Измеряется расстояние (по оси) 1 между точками «а» и «б». Угол наклона канавки λm0 определяется по формуле:

tg λm0=h/l

д)определяется осевой шаг зубьев

Рхо=Pno/cosλm0

е) определяют шаг винтовых стружечных канавок Pzo=πdt/tg λm0

6.Измеряют контролируемые параметры червячной фрезы: торцевое и радиальное биение по буртикам и наружному диаметру (п.20-п.22. табл. 10.2).

Измерение производится по схеме на рис.6 3

Результаты измерений сравнивают с допускаемыми значениями биений (табл. 10.1) и делают вывод по точности изготовления фрезы.

Таблица 10.2

Результаты измерений и вычислений параметров червячной модульной фрезы

Материал режущей части |

|

Наружный диаметр da. м |

|

Диаметр буртиков dl, мм |

|

Общая длина L. мм |

|

Длина буртиков l. мм |

|

Высота зуба hu, мм |

|

Толщина зуба So. мм |

|

Глубина стружечных канавок Н. мм |

|

Диаметр посадочного отверстия di. мм |

|

Передний угол а |

|

Задний угол у вершин а |

|

Модуль mo. мм |

|

Нормальный шаг Рn, мм |

|

Осевой шаг Рхо. мм |

|

Окружной шаг Рт. мм |

|

Угол наклона винтовых канавок то |

|

Средний расчетный диаметр dl. мм |

|

Высота головок зуба hао. мм |

|

Высота ножки зуба hfo. мм |

|

Радиальное биение по буртикам fу. мм |

Измер. |

Допуск. |

|

Торцевое биение по буртикам fl. мм |

Измер. |

Допуск. |

|

Радиальное биение по наружному диаметру frda. мм |

Измер. |

Допуск. |

ОТЧЕТ ДОЛЖЕН СОДЕРЖАТЬ

Эскиз червячной фрезы (рис. 10.1);

Все расчеты, выполняемые в работе;

Заполненный протокол изменений

Схема определения величин затылования и заднего угла

Вывод по точности изготовления фрез

КОНТРОЛЬНЫЕ ВОПРОСЫ

Какой метод нарезания колес используется при обработке червячными фрезами?

Какие движения совершают заготовки и инструмент при обработке зубьев червячными фрезами?

С какой целью производится затылования зубьев червячных фрез

ЛАБОРАТОРНАЯ РАБОТА № 11

ИЗУЧЕНИЕ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ

И ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЗУБОРЕЗНОГО ДОЛБЯКА

Цель работы: практическое изучение конструкции зуборезного долбяка, элементов профиля зубьев: расчет величин характеризующих конструкцию долбяка: выполнение эскиза долбяка с основными размерами.

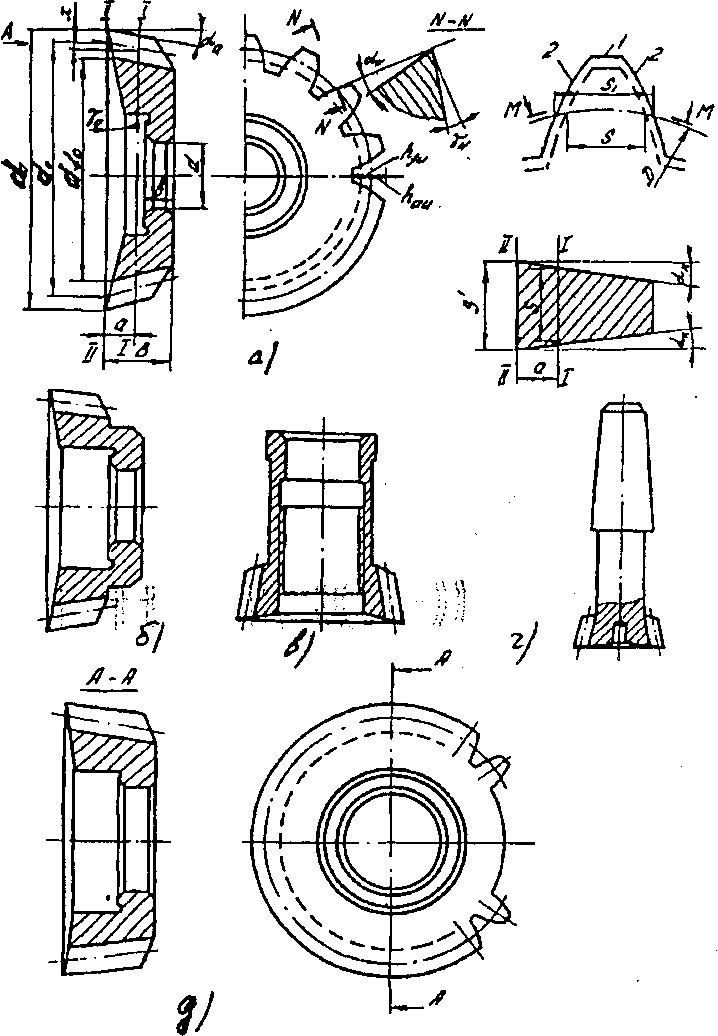

Долбяки применяют для обработки зубчатых колес с прямыми и винтовыми зубьями наружного и внутреннего зацепления и с наружными шевронными зубьями. По типу нарезаемых колец различают прямозубые и косозубые долбяки, по конструкции присоединительной части -дисковые (см. рис.11.1,д). чашечные (см. рис.11.1,6), втулочные (см. рис.11.1,в) и хвостовые (см. рис. 11.1,г).

Основными определяющими размерами долбяка являются:

mо - модуль, do -номинальный диаметр делительной окружности, α0- угол профиля. Эти параметры маркируются на долбяке. К основным размерам чашечных долбяков относятся:

наружный диаметр dao.

внутренний диаметр dfo.

делительный диаметр do.

высота долбяка В,

диаметр посадочного отверстия d.

ширина ступицы b.

К параметрам чашечного долбяка, также относятся:

Смещение исходного контура А,

Коэффициент смещения Хо,

Высота головки зуба hao.

Высота ножки зуба hfo.

Толщина зуба по дуге делительной окружности So,

Толщина зуба на окружности вершин Sao,

Задний угол на окружности вершин αa

Передний угол на окружности вершин a,

Задний угол в нормальном сечении к боковым режущим кромкам αn. Передний угол в нормальном сечении к боковым режущим кромкам u.

Рис. 11.1. Диаметральные размеры зубьев долбяка (а)

и типы (б-д) долбяков

МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ

Вычертить эскиз чашечного долбяка

Измерить основные конструктивные элементы

Определить геометрические параметры долбяка

Передний угол a и задний αa на окружности вершин измеряется с помощью специального угломера. У стандартных долбяков для колес с углом зацепления равным α1=20° ; αa=6° ; a=5°. Задний угол и передний угол в нормальном сечении i к боковым режущим кромкам определяется из выражения:

tgαu =tgαa∙sinα0,

где - угол профиля долбяка. который приблизительно можно принять 20 (для обработки колес с углом профиля α1 =20° и при αa =6° и у a =5° угол профиля задних поверхностей зубьев долбяка α0=20°10`4").

Передний угол в нормальном сечении у долбяков для колес с α1 =20° изменяется от 0 до 3°-4°.

Высоту головки и ножки зуба в исходном сечении определяют

hau=hfu=1.25m0

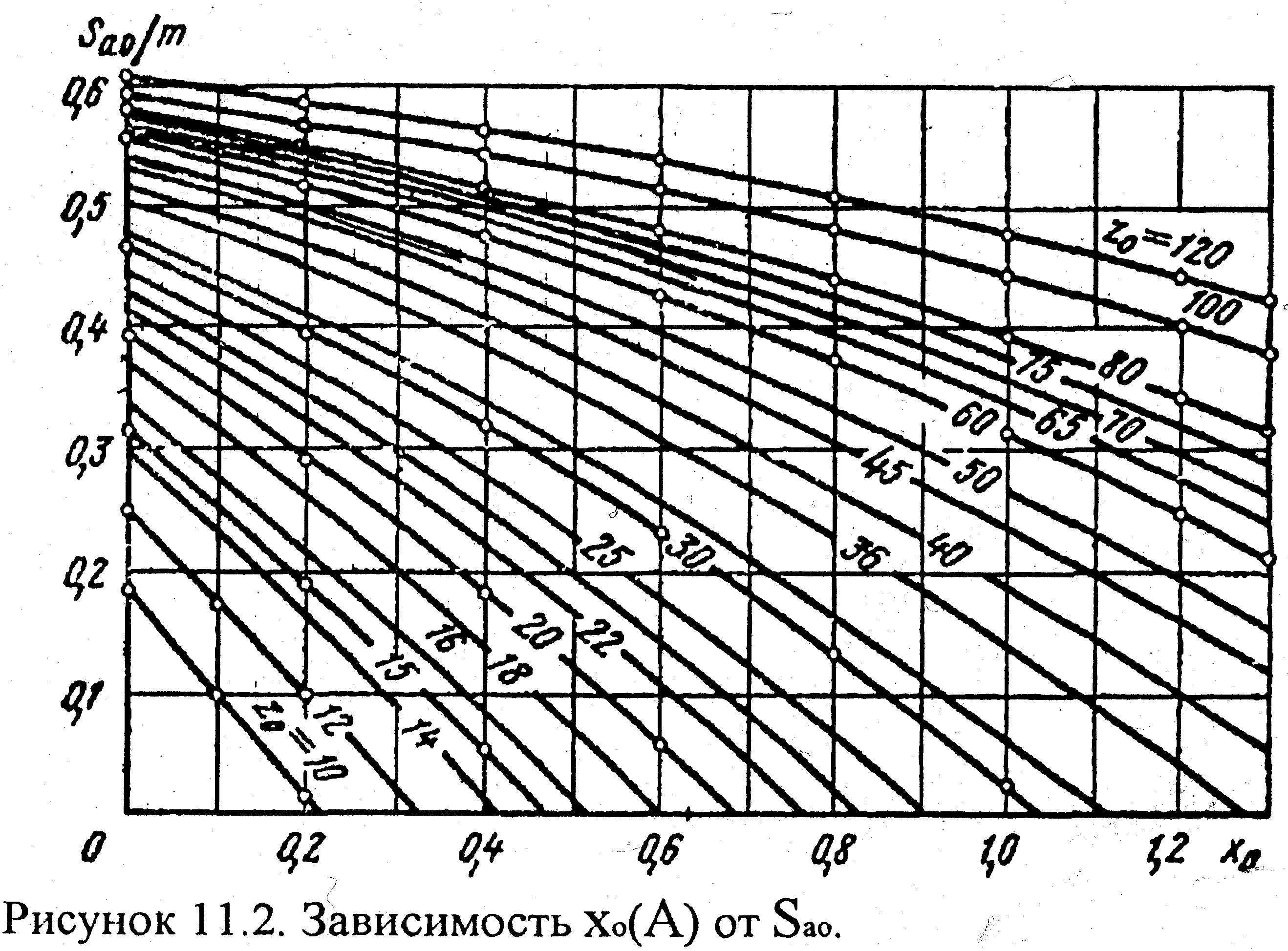

Измеряется толщина зуба Sao на окружности вершин с помощью штангенциркуля. Подсчитывается число зубьев долбяка Zo. Определяется Sao/ m0 и по зависимости Хо(А) от Sao устанавливается Хо.

По формуле A=X0∙m0∙ сtgαa определяется величина смещения исходного сечения.

Толщина зуба по дуге делительной окружности в исходном сечении определяется:

Somax=πm0/2+∆S

где ∆S - увеличение толщины зуба для создания бокового зазора в зубчатой передаче берется усредненным в зависимости от m0.

Таблица 11.1

М0 |

1-1.5 |

2-2.5 |

3-3.5 |

4-5 |

5-6 |

7-8 |

9-10 |

11 -12 |

∆S |

0.09 |

0.1 |

0.12 |

0.14 |

0.15 |

0.17 |

0.18 |

0,20 |

ОТЧЕТ ДОЛЖЕН СОДЕРЖАТЬ

Эскиз дискового долбяка;

Все расчеты, выполняемые в работе;

Заполненный протокол измерений

Вывод о пригодности использования долбяка для дальнейшей работы.

КОНТРОЛЬНЫЕ ВОПРОСЫ

Какие движения совершает заготовка и долбяк при зубонарезании?

Какой метод нарезания зубчатых колес используется при обработке их долбяком?

Для чего определяется величина смещения исходного контура долбяка?

Каким образом изменяется толщина зуба долбяка по высоте зуба, по окружности вершин и по делительной окружности?

Рис.11.2. Зависимость х0(А) от Sао

Таблица 11.2