- •1. Цель и задачи курсового проекта

- •2.2. Содержание, объём и оформление проекта

- •3.1.1. Электроприводы крановых механизмов

- •3.2. Расчёт пусковых и регулировочных сопротивлений электроприводов

- •3.3. Расчёт переходных процессов электроприводов.

- •3.4. Построение нагрузочных диаграмм. Проверка выбранного двигателя по нагреву

- •3.5. Выбор электрооборудования. Разработка электрической принципиальной схемы

- •4. Типовые задания на проектирование

- •Механизм подъема

- •Механизм передвижения

- •Механизм поворота

- •Наклонный конвейер

- •Сдвоенный конвейер

- •Библиографический список

- •Расчетные данные к нагрузочной диаграмме

- •Оглавление

- •Цель и задачи курсового проекта . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

- •Автоматизированный электропривод

3.1.1. Электроприводы крановых механизмов

Механизмы подъёмных кранов работают в повторно-кратковременном режиме, характеризуемом определённой продолжительностью включения (ПВ). Как правило, электродвигатели крановых механизмов работают по произвольным, случайным графикам, не имеющим строго выраженных по нагрузке и по времени рабочих циклов [1, 8, 11]. В связи с этим, построение нагрузочных диаграмм крановых электроприводов затруднено, и в практике во многих случаях предварительный выбор двигателей для таких электроприводов принимают окончательным, особенно, если расчёт производится по уточненным формулам [11]. В данном курсовом проекте выбор двигателя следует выполнить в 2 этапа.

Предварительный выбор электродвигателей производится на основе расчётной статической нагрузки электропривода.

Электропривод механизма подъёма.

Мощность и момент на валу двигателя можно определить по формулам [1, 3]:

![]() , (1)

, (1)

![]() , (2)

, (2)

где G и G0 – вес (сила подъёма) груза и грузозахватного приспособления;

V – скорость подъёма груза;

D – диаметр барабана подъёмной лебёдки;

– КПД подъёмного механизма (с учётом всех передач),

i – полное передаточное отношение (редуктора и полиспаста).

Электропривод передвижения крана.

Расчёт статической нагрузки мощности и момента можно выполнить по формулам [1, 3],

![]() , (3)

, (3)

, (4)

, (4)

где G и G1 – вес перемещаемого груза и собственный вес механизма передвижения;

k – коэффициент, учитывающий трение реборд колёс о рельсы;

– коэффициент трения скольжения;

f – коэффициент трения качения;

/значения коэффициентов K, , f даются в справочной литературе [2,7]/;

R – радиус колеса;

r – радиус шейки оси (цапфы ) колеса /в расчётах можно принимать r=0.15R/;

V – скорость движения механизма;

iП – передаточное отношение редуктора механизма передвижения;

П – КПД механизма передвижения;

FB – сила от ветровой нагрузки, которая может быть определена по формуле FB=PS,

здесь Р – удельная ветровая нагрузка, S – площадь, на которую действует ветровая нагрузка.

Электропривод механизма поворота.

Расчёт мощности и момента для предварительного выбора двигателя можно выполнить по формулам (1,3),

![]() , (5)

, (5)

![]() , (6)

, (6)

где G и G2 – вес груза и поворотной платформы;

k – коэффициент, учитывающий трение реборд поворотного круга (если есть реборды);

f – коэффициент трения качения;

DКР – диаметр поворотного круга;

dp – диаметр роликов (катков);

в – угловая скорость поворота платформы;

Р - удельная ветровая нагрузка;

S – площадь действия ветровой нагрузки;

l – длина (вылет) стрелы крана;

iB – передаточное отношение механизма поворота;

B – КПД механизма поворота.

По полученным расчётным значениям статической нагрузки (мощности или моменту) по каталогу [1] производится выбор соответствующего кранового электродвигателя со стандартным ПВ=25%, т.к. строительные краны, в основном, работают в лёгком или среднем режиме работы [1, 3, 6, 11].

3.1.2. Электроприводы конвейеров

Конвейеры относятся к механизмам непрерывного транспорта, работающим в основном в продолжительных режимах и с постоянной скоростью [9,10].

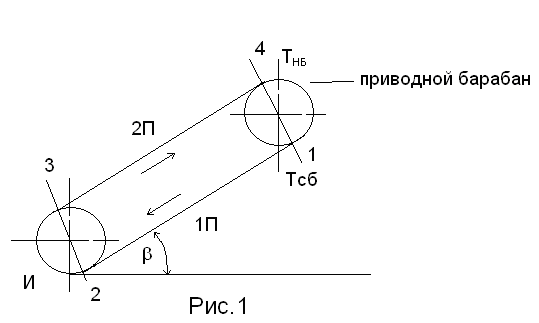

Для определения мощности ленточного конвейера, схема которого представлена на рис.1, можно воспользоваться формулой [4]:

![]() , (7)

, (7)

где kз – расчётный коэффициент запаса, kз = 1,1-1,3;

V – скорость движения конвейера;

P – КПД редуктора привода P = 0,8 – 0,9;

Тсб – натяжение в сбегающем участке ленты конвейера;

Тнб – натяжение в набегающем участке ленты конвейера.

Натяжение в сбегающем участке можно определить можно по формуле:

![]() , (8)

, (8)

где kдин – коэффициент запаса, учитывающий динамические нагрузки, kдин = 1,2 -1,3;

- коэффициент трения между тяговыми и приводными элементами;

- угол обхвата приводного барабана лентой;

kИ – коэффициент, учитывающий натяжение на участках изгиба ленты [4];

FП – расчётное усилие на прямолинейных участках конвейера, FП=F12 КИ + F34

F12 и F34 – соответствующие усилия сопротивления на прямолинейных участках “1-2” и “3-4” (см. рис.1).

Эти усилия могут быть определены по формулам

F12 = q0l12(CПcos - sin) , (9)

F34 = (q0+qГ)·l34 (CПcos + sin), (10)

где l12 и l34 – длины прямолинейных сбегающего и набегающего участков конвейера;

CП – коэффициент сопротивления движению на прямолинейном участке [4];

- угол наклона;

q0 и qГ – весовая нагрузка конвейера от ленты и полезного груза, Н/м.

Эти нагрузки соответственно определяются:

q0 = gm0 и qГ = gmГ,

где g – ускорение силы тяжести;

m0 и mГ – соответственно масса 1м ленты и размещенного на ней груза.

Масса 1м транспортируемого груза определяется по формуле:

![]() , (11)

, (11)

где П – производительность конвейера, кг/ч.

Натяжение в набегающем участке приводного барабана конвейера можно определять по формуле:

![]() , (12)

, (12)

где m - расчётная суммарная масса движущей части конвейера, m=m34+m12kИ,

адоп – допустимое ускорение конвейера, м/с2.

По расчётной статистической мощности конвейера по каталогу производится выбор соответствующего двигателя для электропривода.