ФГБОУ ВПО «Воронежский государственный технический

университет»

Кафедра технологии машиностроения

356 - 2014

Методические указания

к выполнению лабораторных работ № 1-3

по дисциплине «Проектирование технологических

процессов сборки» для студентов направления подготовки магистров 151900 «Конструкторско-технологическое обеспечение машиностроительных производств»(программа магистерской подготовки «Технология машиностроения»)

всех форм обучения

Воронеж 2014

Составители: канд. техн. наук В.А. Сай,

д-р техн. наук О.Н. Кириллов,

канд. техн. наук В.В. Долгушин

УДК 621.757 (083)

Методические указания к выполнению лабораторных работ №1-3 по дисциплине «Проектирование технологических процессов сборки» для студентов направления подготовки магистров 151900 «Конструкторско-технологическое обеспечение машиностроительных производств»(программа магистерской подготовки «Технология машиностроения») всех форм обучения/ ФГБОУ ВПО «Воронежский государственный технический университет»; сост. В.А. Сай, О.Н. Кириллов, В.В. Долгушин. Воронеж, 2014. 40 с.

В методических указаниях изложены требования и методика проведения лабораторных работ, приводятся расчеты технологических параметров различных видов сборки разъемных и неразъемных неподвижных соединений; дан перечень необходимой технической литературы и вопросы для самоконтроля.

Методические указания могут быть использованы студентами при выполнении выпускной квалификационной работы.

Издание подготовлено в электронном виде в текстовом редакторе MS WORD XP и содержится в файле «Л.р. СБ № 1-3.doc.».

Табл. 2. Ил. 17. Библиогр.: 4 назв.

Рецензент канд. техн. наук, доц. А.В. Перова

Ответственный за выпуск зав. кафедрой доцент

И.Т. Коптев.

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© ФГБОУ ВПО «Воронежский

государственный технический

университет», 2014

ВВЕДЕНИЕ

Развитие всех отраслей народного хозяйства существенно зависит от совершенствования и оснащения современными технологическими средствами всех предприятий машиностроения. Требования к качеству и разнообразию продукции машиностроения, интенсивное развитие технических средств и оборудования вызывают необходимость создания, совершенствования и внедрения различных методов и расчетов сборочных процессов. Проектирование и умение осуществлять необходимые расчеты технологических процессов сборки изделий является важнейшей задачей подготовки инженеров - технологов.

Основной целью методического руководства является закрепление и расширение знаний , полученных студентами при теоретическом изучении курса «Проектирование технологических процессов сборки».

Данное учебное руководства содержит сведения о структуре сборочного техпроцесса, понятие о технологическом процессе сборки и этапы проектирования технологического процесса сборки. В работе рассматривается сборка подвижных и неподвижных разъемных соединений и сборка неподвижных неразъемных соединений., а также методы и средства измерения параметров расхода жидкости, числа оборотов и др. В методических указаниях даны описания видов и методов пневматических и гидравлических испытаний сборочных изделий на герметичность.

Лабораторная работа № 1

ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ СБОРОЧНЫХ РАЗЪЕМНЫХ СОЕДИНЕНИЙ

Цель работы: ознакомление с технологией сборочных соединений и привитие навыков к самостоятельной работе.

Общие сведения

Соединения деталей подразделяются на подвижные и неподвижные.

Неподвижные соединения деталей применяются в тех случаях, когда необходимо, чтобы во время эксплуатации сборочной единицы взаимное положение деталей оставалось неизменным. Конструктивно неподвижные соединения могут быть выполнены разъемными и неразъемными.

К неподвижным разъемным соединениям деталей и сборочных единиц относятся такие соединения, которые разбираются без повреждения основных деталей. Такими соединениями являются резьбовые, шлицевые, шпоночные и конические соединения.

Резьбовые соединения

Резьбовые соединения в конструкциях двигателей составляют более 25 % от общего числа соединений. Эти соединения просты в сборке и надежны в работе, они позволяют производить многократную переборку соединяемых деталей без их повреждения, а тапке замену отдельных деталей во время эксплуатации. Широко применяются резьбовые соединения для обеспечения и герметичности, правильности установки сопрягаемых деталей, регулирования взаимного положения деталей и др./1, 2/

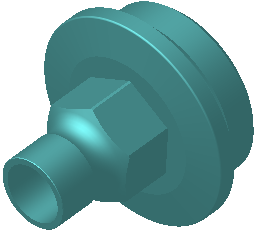

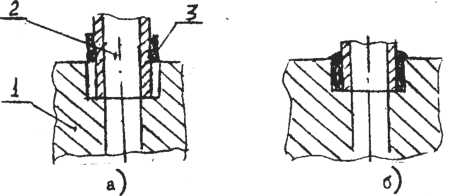

Сборка болтовых соединений

Операции

сборки этих соединений, состоящих из

скрепляющих деталей 2 и 3( рис. 1.1), болта

1, шайбы 4 и гайки 5, включает следующие

переходы: предварительные соединения

скрепляемых деталей 2 я

3, установку болта 1 и 2, установку

Операции

сборки этих соединений, состоящих из

скрепляющих деталей 2 и 3( рис. 1.1), болта

1, шайбы 4 и гайки 5, включает следующие

переходы: предварительные соединения

скрепляемых деталей 2 я

3, установку болта 1 и 2, установку

шайбы 4, завинчивание гайки 5. Рис. 1.1

Завинчивание гайки складывается из ее наживления на болт, свободного навинчивания на длину выступающей резьбы болта и, наконец, завинчивания с заданным усилием.

Для обеспечения усилия завинчивания гайки применяется предельный ключ.

Сборка многоболтового соединения

Эти соединения характерны тем, что скрепляемые детали стягиваются несколькими болтами. При сборке многоболтовых соединений необходимо обеспечить не только заданное усилие завинчивания каждой отдельной гайки, но и равномерность затяжки всех гаек. При большом числе гаек завинчивание и целесообразно в определенной последовательности во избежание перекосов и коробления фланцев детали. Если недозатянутьодну из гаек, то это вызовет перегрузку соседних о ней болтов и шпилек, что может привести к отказу резьбового соединения во время работы двигателя.

Последовательность завинчивания гаек определяется конструкцией фланцев собираемых деталей. Так, при круглой форме фланцев (рис. 1.2,а) гайки завинчиваются крест на крест. Последовательность завинчивания гаек, расположенных на прямоугольных фланцах ( рис. 1.2,б)такова: сначала завинчиваются средние гайки, затем пара соседних справа и пара соседних слева, после чего снова пара соседних справа и т.д. Завинчивание гаек в обратной последовательности от краев к середине часто вызывает искривление или коробление длинных фланцев.

Рис.

1.2

В обоих рассмотренных случаях гайки завинчиваются в три этапа. Сначала все гайки завинчиваются до соприкосновения с поверхностью собираемых деталей или с приложением одной трети допускаемого усилия затяжки, затем с приложением двух третьих усилия и,

наконец, с полным усилием затяжки. Последовательность завинчивания гаек на всех трех этапах остается одинаковой.

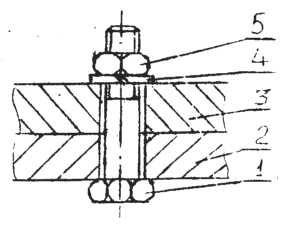

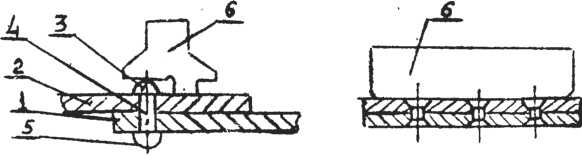

Сборка соединений на шпильках

Особенностью оборки соединений на шпильках является установка шпилек. Шпилька ввертывается на резьбе в одну из собираемых деталей, чем обеспечивается неподвижность детали. Правильно по ставленная шпилька не должна вывертываться при отвинчивании гаек. Шпилька должна быть ввернута строго перпендикулярно и выступать на заданную высоту. Для обеспечения заданной точности сборки применяются различные приемы и приспособления. На рис. 1.3 показана система контроля правильности завинчивания шпиль. Мерные кольца 4 используются для автоматического обеспечения заданной высоты Н выступания шпильки над деталью

На рис. 3.1 показана схема контроля перпендикулярности и высоты выступания шпильки с использованием угольника 2 и специального шаблона 3.

Сборка шлицевых и шпоночных соединений

Шлицевые соединения предназначаются для передачи крутящего момента от одной детали к другой, для точного центрирования сопрягаемых деталей. В процессе сборки шлицевых соединений не допускается механическая обработка шлицев, так как это приводит к изменению их геометрии. При сборке соединений полная взаимозаменяемость, как правило, не применяется, а основным методом обеспечения точности является метод подбора деталей по размерам сопрягаемых деталей.

Перед сопряжением детали тщательно осматривают для обнаружения забоин, задиров, заусенцев и других дефектов на поверхностях шлицев. При первой сборке на сопрягаемые детали наносятся метки их взаимного расположения, которые необходимо совмещать при переборках.

При посадке сопрягаемых деталей онатягом применяются специальные приспособления для центрирования. Если допускается, что можно нагреть охватывающую деталь (ступицу) до температуры 353 - 393 К, после чего надеть ее на вал до упора. Проверять качество сборки в этом случае следует после охлаждения деталей соединения. Применять молоток для удара не рекомендуется, так как неравномерные удары вызывают повреждение сопрягаемых деталей.

При посадке сопрягаемых деталей с зазором охватывающая деталь устанавливается на место под действием небольшого усилия. Плотность прилегания по сопрягаемым поверхностям (при необходимости) проверять по краске.

После установки на вал охватывающая деталь закрепляется. Затем проверяется радиальное и торцевое биения этой детали 1(рио.1.4 ) относительно заданных поверхностей 2. Кроме этого, эта деталь 1 проверяется на качку (рис. 1.5 ).

Рис.

1.4 Рис. 1.5

.

Шпоночные соединения

Шпоночные соединения, то есть соединения со шпонками, применяются (реже шлицевых соединений ) для передачи крутящего момента от вала детали со втулкой и наоборот. В отличие от шлицевых соединений, шпоночные соединения состоят из гладкого цилиндрического вала 3 (рис. 1.6) со шпоночной канавкой, детали 1 со втулкой, внутри которой также имеется паз, и шпонкой 2, которая может быть призматической, сегментной, клиновой или другой формы. Соединение может иметь несколько шпонок. При неподвижном соединении шпонка устанавливается в

паз вала плотно или с натягом, а в пазу втулки шпонка устанавливается но посадке с зазором.

Рис. 1.6

Точность сборки соединения со шпонками обеспечивается в основном при изготовлении отдельных деталей соединения. Точность размеров шпонок, шпоночных пазов и точность сборки регламентируется стандартом.

Последовательность сборки шпоночных соединений определяется конструкцией сборочной единицы. Например, шпоночное соединение, изображенное на рис.1.6, собирается в следующей последовательности : вал 3 устанавливается в приспособление и шпонка 2 запрессовывается в его паз. Проверяется положение шпонки 2 в пазу вала 3. Затем на вал со шпонкой надевается деталь 1 и проверяется ее положение.

Задание

Ознакомиться с технологией сборки разъемных соеди-

нений.

Разработать технологическую схему и технологический

процесс сборки конкретной сборочной единицы (узла), выдаваемую преподавателем.

3. Оформить отчет о проделанной работе в виде таблицы.

Порядок выполнения работы

Сборка разъемных соединений.

Вычертить эскиз многоболтового соединения.

Собрать многоболтовое соединение, соблюдая момент затяжки каждой отдельной гайки и равномерность затяжки всех гаек (момент затяжки указан в индивидуальном технологическом процессе).

Вычертить соединение на шпильках.

Собрать соединение на шпильках и выполнить контроль правильности установки шпилек (сборка и контроль шпилек выполняется согласно индивидуальному технологическому процессу).

Вычертить эскиз шлицевых и шпоночных соединений.

Сборку и контроль шлицевых и шпоночных соединений выполнять, руководствуясь индивидуальным технологическим процессом.

Разобрать сборочную единицу (узел) на составные детали, вычертить эскиз общего вида сборочной единицы и составить на нее спецификацию входящих деталей, разработать технологическую схему и технологический процесс сборки узла.

Сделать выводы о годности собранных соединений и оформить отчет о проделанной работе.

Отчет

по лабораторной работе № 1 "Технология выполнения сборочных разъемных соединений"

Сборка разъемных соединений |

|||

Многоболтовое соединение |

Соединение на шпильках |

Шлицевое соединение |

Шпоночное соединение |

Эскизы разъемных соединений |

|||

|

|

|

|

Технология сборки разъемных соединений |

|||

|

|

|

|

Выводы |

|||

|

|

|

|

|

|

|

|

Работу выполнил

Работу принял

Вопросы для самоконтроля

1. Какие требования предъявляются к оборке резьбовых соединений к соединений на шпильках?

2. Какие существуют метода контроля усилия затяжки резьбовых соединений?

3. Способы стопорения резьбовых соединений?

4. Чем определяется последовательность завинчивания гаек многоболтовых соединений?

5. Что необходимо обеспечить при сборке многоболтовых соединений?

6. В чем заключается особенность сборки соединения на шпильках?

7. Какие дефекты возможны в процессе завинчивания шпилек и способы их устранения?

8. Какие требования предъявляются к сборке шлицевых соединений?

9. Почему не рекомендуется доработка шлицев при сборке шлицевых соединений?

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. А.И. Ильянков, М.Е. Левит. Основы сборки авиационных двигателей. М.: Машиностроение, 1987. - 286 с.

2. Сборка и монтаж изделий машиностроения: Справочник. В 2 т. Т. 1/ Под ред. В.С. Корсакова, В.К. Замятина. М.: Машиностроение, 1983. 180 с.

Лабораторная работа № 2

ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ СБОРОЧНЫХ

НЕРАЗЪЕМНЫХ СОЕДИНЕНИЙ

Цель работы: ознакомление с технологией сборочных неразъемных соединений и привитие навыков к самостоятельной работе.

Оборудование: приборы, инструменты

Общие сведения

Соединения деталей подразделяются на подвижные и неподвижные. Неподвижные соединения деталей применяются в тех случаях, когда необходимо, чтобы во время эксплуатации сборочной единицы взаимное положение деталей оставалось неизменным. Конструктивно неподвижные соединения могут быть выполнены разъемными и неразъемными.

Неразъемными соединениями деталей сборочных единиц называются такие соединения, при разборке которых нарушается состояние сопрягаемых поверхностей или повреждаются собранные детали. Неразъемные соединения подучаются посадкой с гарантированным натягом, сваркой, пайкой, склеиванием, клепкой, вальцеванием и др. способами.

По способу соединения или способу получения напряжений на сопрягаемых поверхностях соединения с гарантированным натягом условно делятся на поперечно-прессовые и продольно-прессовые. При поперечно-прессовых соединениях сближение сопрягаемых поверхностей происходит нормально к этим поверхностям.

При продольно-прессовом соединении охватываемая деталь запрессовывается в охватывающую под действием прикладываемых вдоль оси сил.

Соединения, получаемые клепкой, вальцеванием и запрессовкой, относятся к механическим соединениям, а соединения, получаемые сваркой или пайкой, к металлургическим/ 1,3/.

Сборка сварных соединений

Соединения деталей сваркой имеют следующие преимущества веред другими видами соединений: снижается масса изделий за счет исключения из конструкции крепежных деталей; надежно обеспечивается герметичность стыка соединяемых деталей; простота сборки и возможность механизации и автоматизации сборочных процессов.

В сварных соединениях собираемые детали скрепляются сварными швами. Сварной шов получается в процессе сварки, когда скрепляемые детали 1 и 4 (рис.2.1) нагреваются источником 3 до температуры плавления. В зону нагрева подается присадочный материал 2, который плавится и заполняет пространство между скрепляемыми деталями.

При охлаждении происходит взаимопроникновение металла. Затвердевший металл в месте соединения деталей образует сварной шов, прочность которого близка к прочности материала скрепляемых деталей.

Сварка плавлением подразделяется на газовую, дуговую, аргонно - дуговую, плазменно - дуговую и электронно-лучевую.

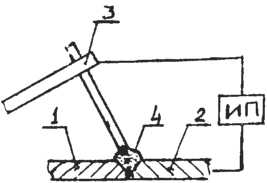

ГАЗОВАЯ СВАРКА. При газовой сварке (см.рис.2.1) скрепляемые детали нагреваются теплом, выделяемым при сгорании газа ацетилена и кислороде. Газ и кислород подаются в горелку по резиновым шлангам из баллонов. В горелке эти газы смешиваются и при горенки образуется пламя до 35730 К. Пламя направляется в место соединения деталей и оно расплавляет металл. В зону плавления подают присадочный материал для заполнения пространства между скрепленными деталями. Присадочный материал, подаваемый в зону плавления, плавится вместе с материалом деталей.

Рис. 2.1

По мере охлаждения образуется сварной шов. Для получения качественного соединения подбирается присадочный материал, мощность горелки и регулируется пламя. Состав присадочного материала зависит от марки свариваемых металлов, а мощность

горелки - от толщины свариваемых деталей и температуры плавления материалов деталей.

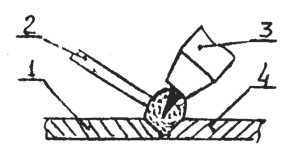

ЭЛЕКТРОДУГОВАЯ СВАРКА. Она основана на использовании тепла, выделяемого от электрической дуги 4 (рис. 2.2) , возникающей между электродом 3 и скрепляемыми деталями 1 и 2. Электрод 3 является одновременно и присадочным материалом. При включении тока и приближении к деталям присадочного материала (электрода) между присадочным материалом и скрепляемыми деталями образуется электрическая дуга 4. Температура в зоне дуги достигает 6273 К.. Происходит плавление материала. Расплавленный материал заполняет пространство между деталями, образуя сварной шов. Металл плавиться достаточно быстро, поэтому зона разогрева деталей незначительна.

Рис. 2.2

Известно, что кислород и азот, содержащиеся в окружавшем воздухе, отрицательно влияют на качество сварного шва. Поэтому при сварке применяются флюсы иди защитные газы.

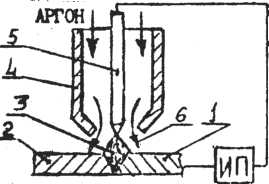

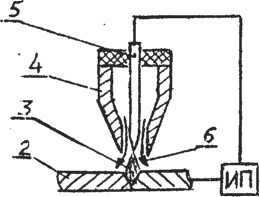

АРГОННО-ДУГОВАЯ

СВАРКА. Одной из разновидностей

электродуговой сварки является

аргонно-дуговая сварка. Электрическая

дуга 3 (рис. 2.3) образуется между электродом

5 и деталями 1, 2.

В зону дуги и плавления металла

подается через сопло 4 защитный газ

аргон 6, который со всех сторон омывает

электрод

АРГОННО-ДУГОВАЯ

СВАРКА. Одной из разновидностей

электродуговой сварки является

аргонно-дуговая сварка. Электрическая

дуга 3 (рис. 2.3) образуется между электродом

5 и деталями 1, 2.

В зону дуги и плавления металла

подается через сопло 4 защитный газ

аргон 6, который со всех сторон омывает

электрод

и защищает расплавленный

металл от с кислородом и Рис. 2.3

азотом, содержащимися в окружающем воздухе. Сварные соединения, получаемые аргонно-дуговой сваркой, имеют хорошие качества и чистый шов. Это вид сварки широко применяется для сварки жаропрочных сплавов.

ПЛАЗМЕННО-ДУГОВАЯ СВАРКА. Плазменно-дуговая сварка отличается от аргонно-дуговой принудительным сжатием электрической дуги. Сжатие дуги (см.рис. 2.3) происходит за счет сужения сопла 4 плазменной горелки. Защитный газ (аргон ), подаваемый внутрь горелки, проходя через сопло 4, сжимает электрическую дугу и защищает от перегрева стенки сопла. Температура в зоне горения дуги может превышать 302740К, что позволяет сваривать детали большой толщины и с большей скоростью.

ЭЛЕКТРОННО-ЛУЧЕВАЯ СВАРКА. Она осуществляется в глубоком вакууме потоком электронов (электронным лучом). Высокое напряжение подводимое к полюсам от специального источника, сообщает электронам, вылетающим из электронной втулки, большую скорость.

Рис. 2.4

На пути прохождения электронов находиться фиксирующая система, собирающая поток электронов в узкий луч, а также имеется система наводки электронного луча в заданное место свариваемых деталей. Свариваемые детали закрепляются в приспособлении. С помощью механизмов детали совместно с приспособлением могут совершать вращательное и возвратно-поступательное движение. Тепловая энергия, возникающая в месте фокусировки электронного луча, способна расплавлять любой металл. Скорость сварки достаточно высока.

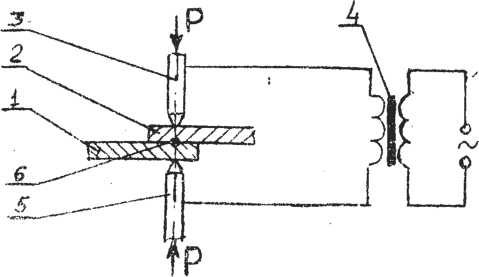

КОНТАКТНАЯ СВАРКА. При этом виде сварки сварочный ток проходят через детали, которые в процессе сварки прижимается одна к другой с определенным усилием. Ток к деталям подводится через электроды, изготовленные из меди и бронзы, для быстрого охлаждения. Контактная сварка подразделяется на точечную, роликовую и сварку встык с оплавлением.

ТОЧЕЧНАЯ СВАРКА. При этом виде сварки скрепленные детали соединяются внахлестку, а сварка производится в отдельных местах (точках), удаленных на некоторое расстояние друг от друга. Скрепляемые детали 1 и 2 (рис.2.5) наложенные друг на друга, сжимаются с усилием Р между двумя электродами 3 и 5, к которым подводится сварочный ток от сварочного

Рис. 2.5

трансформатора 4. При пропускании тока по сварочной цепи больше всего будет нагреваться место наибольшего сопротивления, а именно: место стыка деталей между электродами, где и будет расплавляться металл скрепляемых деталей. После прохождения сварочного тока происходит кристаллизация металла и образуется сварочная точка 6. Для получения следующей сварочной точки электроды разжимаются, а детали 1,2 перемещаются в требуемом направлении.

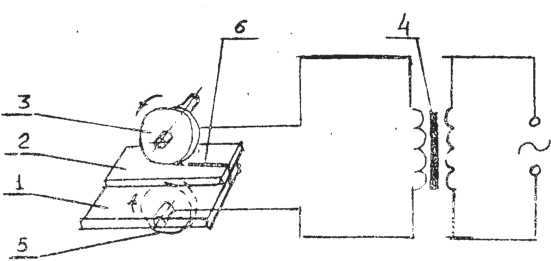

РОЛИКОВАЯ СВАРКА. Она отличается от точечной тем, что электроды выполнены в виде роликов 3 и 7 (рис. 2.6) ,один из которых является ведущим. Сварной шов 6 образуется непрерывный.

СВАРКА ВСТЫК С ОПЛАВЛЕНИЕМ. Сварка встык с оплавлением производятся по всей поверхности стыкуемых деталей (как правило, по торцевым поверхностям ). Для сварки скрепляемые детали 1 и 2 (рис. 2.7) устанавливаются в зажимы 3, к которым подводится напряжение от сварочного трансформатора 4. Первичная обмотка этого трансформатора включена в сеть переменною тока. После включения установки скрепляемые детали сближаются вплотную, а затем по ним пропускается сварочной ток. 3 место контакта, где электрическое сопротивление наибольшее, детали интенсивно разогревается. После размягчения материала скрепляемых деталей, одна деталь прижимается к другой с заданным усилием. Высокая температура (12730 – 22730 К) и усилие прижатия способствуют сварке деталей. В месте стыка деталей происходит небольшое выпучивание материала, при необходимости снимаемое последующей механической обработкой.

Основными операциями технологического процесса сварки являются:

- подготовка деталей к сварке;

- сборка деталей в приспособлении для сварки;

- сварка деталей;

- термообработка сварного соединения;

- правка сварного соединения;

- контроль сварного соединения.

Рис. 2.7

ПОДГОТОВКА ДЕТАЛЕЙ К СВАРКЕ является одной из наиболее важны операций, от качества выполнения которой во многом зависит качество сварного шва. Детали, подвергающиеся сварке, должны соединяться с равномерным зазором и хорошо прилегать друг к другу. При плохом прилегании деталей из тонколистового металла производится их правка или вручную ударами молотка на специальных оправках или на станках. При правке не следует наносить сильные удары стальным молотком, так как это может привести к появлению вмятин на поверхности детали. Во время эксплуатации в таких местах может начать разрушаться деталь или сварное соединение. Лучше для нанесения ударов использовать, так называемые, мягкие молотки.

Очистка свариваемых поверхностей производится с целью удаления ржавчин, масла, влаги, окалины и др. Если на свариваемых поверхностях оказываются указанные загрязнения, то сварной шов имеет такие дефекты как поры и шлаковые включения, снижающие прочность соединения. Очистка производится механическими способами или травлением в щелочах или кислотах. Для обезжиривания поверхностей применяться бензин, ацетон или спирт.

СБОРКА ДЕТАЛЕЙ В ПРИСПОСОБЛЕНИИ ДЛЯ СВАРКИ. Производится для обеспечения взаимного положения свариваемых деталей согласно чертежу сборочной единицы.

СВАРКА ДЕТАЛЕЙ. Является основной операцией процесса сборки сварных соединений, так как во время этой операции формируется сварной шов, скрепляющий детали.

Для сварки деталей из низколегированных сталей наибольшее применение находит дуговая сварка. Для исключения образования трещин после сварки деталей из среднелегированных сталей непосредственно перед сваркой подогреваться до температуры 5730 К. Для повышения прочности сварного шва в присадочный материал вводятся легирующие элементы (марганец, хром, титан и др.). Для сварки деталей из меди и её сплавов применяется газовая и дуговая сварка. Во избежании перегрева и окисления меди сварка производится в нейтральных газах с повышенной скоростью и увеличенным расходом горючего газа при газовой сварке. Для сварки деталей из алюминия и его сплавов применяться газовая, дуговая и агронно-дуговая сварка. При этом используются специальные флюсы. Для сварки деталей из жаропрочных сплавов широко применяется агронно-дуговая и контактная сварка.

ТЕРМООБРАБОТКА СВАРНОГО СОЕДИНЕНИЯ. Она необходима для снятия внутренних напряжений, возникающих в деталях сварного соединения в результате местного нагрева при сварке. В процессе термообработки производится отжиг сварного соединения. Иногда, например, при сварке жаропрочных сплавов перед сваркой производится отжиг отдельных деталей, а после сварки - старение сварного соединения.

ПРАВКА СВАРНОГО СОЕДИНЕНИЯ. Предназначена для устранения остаточных деформаций, проявившихся после сварки. Механическая правка производится под действием ударной или статической нагрузки. При этом сварное соединение может быть нагретым до определенной температуры.

КОНТРОЛЬ СВАРНОГО СОЕДИНЕНИЯ. Данная операция производится для исправления дефектов, появившихся в процессе сварки. К основным дефектам соединений, выполняемых сваркой плавлением, относятся: непровар, трещина, порез, прожог, шлаковое включение, коробление и др. Внешние дефекты обнаруживаться при визуально осмотре, внутренние дефекты - с помощью рентгеновских лучей. На фотопленке в местах, соответствующих внутренним порам, раковинам или шлаковым включениям наблюдается более темное место.

Герметичность сварных швов проверяется течеискателями, а также пневмо- и гидроиспытаниями сборочных единиц. Прочность сварных швов проверяется на образцах, вырезанных из сварного соединения или на образцах - свидетелях, выполненных из тех же материалов, что и сварное соединение, и сваренных по той же технологии.

Сборка паяных соединений

Наряду со сваркой в двигателестроении применяется пайка. Основным достоинством пайки является то, что скрепляемые детали не нагреваются до высоких температур, а поэтому не изменяются их свойства. Пайкой называется процесс получения неразъемного соединения двух более деталей с применением присадочного материала (припоя) путем их нагрева в собранном виде до температуры плавления припоя.

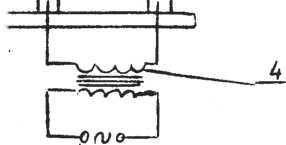

Расплавленный припой затекает в специально созданное зазоры между скрепляемыми деталями, которые должны быть не более 0,4 мм. При таком зазоре расплавленный припой хорошо проникает между скрепляемыми деталями. Припой при сборке располагается строго в определенных местах. Припой 3 в виде проволоки можно располагать вокруг деталей 1 и 2 на кольцевом зазоре (рис. 2.8,а), припой в виде фольги можно закладывать на место спая и закреплять, например, сваркой, а припоем в виде пасты можно обмазывать места стыка деталей.

При нагреве места спая до температуры плавления припоя он расплавляется и проникает в зазор между скрепляемыми деталями 1 и2 (рис. 2.8, б). Остатки флюса с поверхности детали удаляются после пайки промывкой в проточной горячей воде.

Сборка деталей для пайки выполняется в специальных приспособлениях. При этом выдерживаются зазоры между скрепляемыми деталями в пределах 0,04 - 0,08 мм.

При пайке соединения можно нагревать в электрических печах, соляных ваннах, газовыми горелками или токами высокой частоты. После затвердения припоя образуется паяный шов, который скрепляет детали паяного соединения. Таким образом, основным отличием пайки от сварки является то, что скрепляемые детали нагреваются лишь до температуры плавления припоя.

Различаются пайки мягкими и твердыми припоями. Мягкие припои состоят в основном из олова и свинца, имеют температуру плавления до 7730 К и невысокую механическую прочность. Твердые припои имеют температуру плавления выше 7730 К и состоят из меди, цинка, серебра, никеля и других металлов. При использовании твердых припоев получаются достаточно прочные соединения.

Основными операциями сборки паяных соединений являются: подготовка деталей к пайке, сборка деталей, пайка, контроль паяных соединений. Сборка деталей для пайки производится в специальных приспособлениях. Основным требованием при этом является строгое выдерживание заданного зазора между деталями.

ПАЙКА МЯГКИМИ ПРИПОЯМИ. При подготовке скрепляемых деталей к пайке их поверхности тщательно зачищаются напильником. На очищенную поверхность наносится флюс, который предназначен для растворения окисных пленок на поверхностях деталей и защиты расплавленного припоя. Иногда поверхности скрепляемых деталей предварительно покрывают тонким слоем расплавленного олова или мягкого припоя.

ПАЙКА ТВЕРДЫМИ ПРИПОЯМИ. Подготовка деталей к пайке твердыми припоями такая же, как и пайке мягкими припоями. Кроме того, поверхностям деталей в месте их стыка придается некоторая шероховатость для улучшения сцепления припоя с деталями соединения.

Сборка заклепочных соединений

При образовании заклепочного соединения детали соединяются заклепками (рис. 2.9). Заклепка представляет собой металлический стержень 4 с закладной головкой 5 на одном конце, на другом его конце формируется в процессе клепки замыкающая головка 3. Закланная головка может быть полукруглой, потайной или плоской, стержень - сплошным, трубчатым или полутрубчатым. Заклепки подразделяются на мелкие (с диаметром стержня до 10 мм) и крупные (свыше 10 мм). Толщина всех скрепляемых деталей не должна превышать четырех диаметров заклепки. Применение более трех рядов заклепок не рекомендуется, так как прочность соединения от этого не увеличивается. При плотном расположении заклепок прочность соединения может уменьшиться. Клепка применяется для получения герметичного соединения. .

Технология сборки заклепочного соединения состоит из следующих операций:

сборка деталей для клепки; выполнение отверстий;

установка заклепок в отверстия;

клепка;

контроль заклепочного соединения.

СБОРКА ДЕТАЛЕЙ ДЕЯ КЛЕПКИ. Эта операция обеспечивает правильное расположение скрепляемых деталей и фиксацию этого положения путем зажатая деталей.

ВЫПОЛНЕНИЕ ОТВЕРСТИЙ. Отверстия под заклейки выполняются на сверлильных станках или просечкой. Для более точного получения отверстий производятся йх развертывание после сверления. При необходимости в отверстиях изготавливаются фаски для потайной головки, для чего используются конические зенковки.

УСТАНОВКА ЗАКЛЕПОК В ОТВЕРСТИЯ. Производится свободно с некоторым диаметральным зазором. Большой зазор приводит к изгибу заклепки и смешении деталей при эксплуатации, установке заготовок на заданную высоту (1,3 - 1,6 ее диаметра) , которая необходима для образования замыкающей головки.

Рис. 2.9

КОНТРОЛЬ ЗАКЛЁПОЧНОГО СОЕДИНЕНИЯ. Он выполняется визуально с применением средств дефектоскопии (например, рентген) и выборочного механического испытания. При необходимости проверки параметров замыкающих головок применяются шаблоны 6 (см.рис. 2.9) .

Сборка клеевых соединении

Необходимость клеевых соединений обусловлена применением деталей из пластмасс и синтетических материалов. Кроме того, они позволяют скреплять детали, изготовленные из разнородных материалов. Из-за отсутствия дополнительных крепежных деталей, клеевые соединения имеют минимальную массу. К недостаткам клеевых соединений можно отнеси невысокую прочность, нагрев склеиваемых деталей, трудность контроля качества склеивания. На прочность соединения влияют следующие факторы:

свойства, называете адгезией, под которыми понимают способность клея сцепляться с поверхностями склеиваемых деталей. Адгезия зависит от клея и материала деталей;

качества подготовки склеиваемых поверхностей; толщины слоя клея и равномерность его распределения по поверхности деталей;

соблюдения режима склеивания.

Сборка клеевого соединения состоит из следующих операций:

подготовки поверхностей для склеивания;

нанесения клея на поверхности;

соединения деталей; отверждения клея;

зачистки клеевого соединения;

контроля качества.

ПОДГОТОВКА ПОВЕРХНОСТЕЙ. Подготовка поверхностей для склеивания предусматривает их пригонку, создание определенной шероховатости, промывку и обезжиривание.

НАНЕСЕНИЕ КЛЕЯ НА ПОВЕРХНОСТИ. Наносить клей можно кистью и другим инструментом. Толщина слоя должна быть одинаковой по поверхности. После нанесения клея производится открытая выдержка в течение часа для полного удаления растворителя из нанесенного клея. При уменьшении времени выдержки растворитель продолжает испаряться, что значительно снижает прочность клеевого соединения. На стык обычно наносят два тонких равномерных слоя.

СОЕДИНЕНИЕ ДЕТАЛЕЙ. После нанесения второго слоя клея и открытой выдержки детали стыкуются между собой, нагружаются усилием, нагреваются до температуры отвержения клея и выдерживаются заданное время. Для нагрева применяются термостаты, различные печи и другие нагревательные устройства. Детали при склеивании соединяются в основном внахлестку. При соединении встык требуются дополнительные накладки.

ЗАЧИСТКА И КОНТРОЛЬ КАЧЕСТВА КЛЕЕВОГО СОЕДИНЕНИЯ. После склеивания швы зачищаются и контролируются визуально, ультразвуковыми или другими дефектоскопами. Выборочно клеевые соединения проверяются на механическую прочность. Если необходимо, то производятся испытания на герметичность.

К клеям предъявляются следующие требования: простота технологии, жизнеспособность в течение не менее двух часов после приготовления, малая токсичность и др. Клеи могут быть холодного и горячего отверждения, жидкие (в виде растворов) , пастообразные.

Задание

1. Ознакомиться с технологией сборки неразъемных соединений.

2. Выполнить сборку неразъемных соединений.

3. Оформить отчет о проделанной работе.

Порядок выполнения работы

1. Сборка неразъемных соединений.

2. По указанию, преподавателя вычертить эскизы соответствующих видов сварки и пайки.

3. Выполнить сварочные работы и сборку паяных соединений.

4. Выполнить сборку клепаных соединений.

5. Сделать выводы о годности собранных соединений и оформить отчет о проделанной работе.

Вопросы для самоконтроля

1. Какие дефекты сварных соединений возможны при выполнении сварочных работ и способы их устранения?

2. В чем принципиальное отличие плазменной дуговой сварки от аргонно-дуговой?

3. Что влияет на прочность паяного соединения?

4.Последовательность процесса сборки заклепочного соединения?

5. Каким образом выбирается диаметр заклепок?

6. Какие факторы влияют на качество клеевого соединения?

7. Особенность контроля паянного соединения?

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. А.И. Ильянков, М.Е. Левит. Основы сборки авиационных двигателей. М.: Машиностроение, 1987. - 286 с.

2. Сборка и монтаж изделий машиностроения: Справочник. В 2-х т. Т. 1/ Под ред. В.С. Корсакова, В.К. Замятина. М.: Машиностроение, 1983. 180 с.

3.Справочник технолога-машиностроителя. В 2-х т., т.2 /под ред. В.С. Косиловой и Р.К.. Мещерякова.. М.: Машиностроение, 1986. 694 c.

Лабораторная работа № 3

ИЗМЕРЕНИЕ ПАРАМЕТРОВ ИСПЫТАНИЙ: РАСХОДА, ДАВЛЕНИЯ, ТЕМПЕРАТУРЫ, МОМЕНТОВ, ЧАСТОТЫ ВРАЩЕНИЯ

Цель работы: закрепление лекционного курса и приобретение навыков самостоятельной практической работы по индивидуальным технологическим процессам.

Общие положения

Измерением называется экспериментальное определение соотношения между измеряемой физической величиной и величиной, принятой за единицу измерения. Основное уравнение измерения:

A=qv,

где А - измеряемая величина:

V - единица измерения

q - числовое значение измеряемой величины а принятых

единицах измерения.

Тела или устройства, являющиеся вещественным воспроизведением единиц измерения (или их долей), называются мерами.

Различают три основных вида измерений: прямые, косвенные и совокупные.

1. Прямые измерения, при которых значение искомой величины получается непосредственно из опытных данных либо путем непосредственного сравнения ее с мерами, либо посредством измерительных приборов, градуированных в единицах измерения данной физической величины.

2. Косвенные измерения, при которых, результат измерения получается на основании математической обработки прямых измерений нескольких величин, связанных с искомой величиной известным уравнением. Например, определение расхода жидкости и газа по перепаду давления и дроссельных приборах.

3. Совокупные измерения при которых несколько физических определяются совокупно из нескольких измерений, путем последующего решения системы уравнений.

Измерительными приборами называются устройства, служащие для прямого или косвенного сравнения измеряемой величины с единицей измерения.

Рассматривая принципиальную схему любого измерительного прибора, можно выделить три основных звена: чувствительные элементы, передаточно-множительные механизмы или устройства и регистрирующая часть.

1. Чувствительные элементы, на которые воздействует измеряемая величина. Если чувствительный элемент преобразует измеряемую физическую величину в параметры другой физической величины: то его называют датчиком (датчик электрического тахометра, пьезоэлектрический датчик давления и т.д.). В других случаях он носит название приемника (приемник полного статического давления и т.п.).

Датчики должны обеспечивать однозначную связь между измеряемой величиной и величиной, посылаемой в измерительную цепь. От приемников требуется передача измеряемой величины из точки измерения в измерительную цепь без искажения.

Наибольшее распространение получили электрические датчики, преобразующие действие измеряемых величин в изменение параметров электрического тока или электрической цепи. Приборы с электрическими датчиками обладают большими преимуществами: их проще, чем другие приборы сделать дистанционными, малоинерционными и мало габаритными.

2. Передаточно-множительные механизмы передают физические величины по измерительной цепи от чувствительных элементов в регистрирующую часть. В зависимости от особенностей регистрирующей части прибора физические величины могут передаваться без изменения или с изменением их числовых значений. Примером передаточно-множительных механизмов могут служить зубчатые передачи, кулачковые и рычажные механизмы, электрические усилители.

3. Регистрирующая часть прибора обычно снабжена шкалой или автоматическим записывающим устройством. Для осуществления отсчета на шкалах имеются отметки (штрихи), каждая из которых условно изображает численное значение измеряемой величины. Начальная отметка шкалы соответствует наименьшему значению измеряемой величины (Amin) и называется нижним пределом измерения. Конечная отметка шкалы соответствует наибольшему значению измеряемой величины (Amax) и называется верхним пределом измерения. Область от Amin до Amax называется диапазоном измерения. Участок шкалы между двумя соседними отметками называется делением шкалы, а приращение измеряемой величины, соответствующее одному делению - ценой деления.

Шкалы могут быть равномерными и неравномерными. Равномерная шкала наиболее наглядна и удобна. Однако не все приборы имеют равномерную шкалу, ибо это не всегда возможно или вызывает усложнение конструкции прибора. В некоторых случаях даже желательно иметь неравномерную рабочую шкалу с увеличенным рабочим участком.

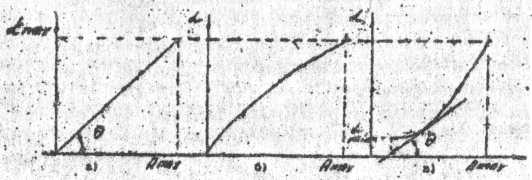

Одной из основных характеристик прибора является зависимость перемещения стрелки от величины измеряемого параметра. Эта зависимость называется уравнением или характеристикой шкалы. Если известно уравнение шкалы, то можно определить чувствительность прибора.

Чувствительностью прибора называется предел отношения линейного или углового перемещения указателя (соответственно в мм иди в градусах) к приращению измеряемой величины при стремлении последней к нулю:

S = limΔΑ→0 (Δα\ΔA) = dα/dA.

Чем больше единиц шкалы приходится ка единицу измеряемой величины» тем чувствительнее прибор.

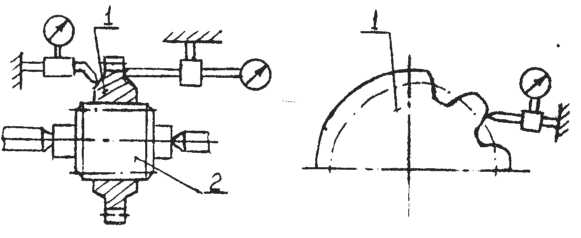

Когда характеристика шкалы дана в виде графика (рис. 3.I), то чувствительность прибора пропорциональна тангенсу угла наклона касательной к характеристике шкалы в данной точке:

S = dα/dA = (mα/mA) tgӨ,

где Ө- угол между касательной и осью абсцисс; mA - масштаб измеряемой величины; mα - масштаб перемещений.

У самопишущих приборов регистрирующая часть снабжена автоматическим устройством, записывающим показания либо в определенных точках по команде экспериментатора, либо непрерывно в течение определенного промежутка времени. Как правило, запись осуществляется с большей точностью, чем снятие показателей визуальным способом.

Различные характеристики шкал (рис. 3.1):

а) равномерная шкала

dα/dA = const, d2α=d2 A=0, Amin = 0;

б) неравномерная шкала с понижающейся чувствительностью

dα/dA ≠ const, d2α=d2 A<0, Amin = 0;

в) неравномерная шкала с возрастающей чувствительностью

dα/dA ≠ const, d2α=d2 A>0, Amin = 0.

Измерительные приборы с точки зрения точности измерения делятся на две категории.

1. Образцовые измерительные приборы,

2. Рабочие приборы предназначенные во-первых, для воспроизведения и хранения единиц измерения (эталоны), во-вторых, для проверки и градуировки других измерительных приборов для практических измерений. Различают две подгруппы рабочих приборов:

а) лабораторные приборы, в которых предусматривается внесение поправок к показаниям в процессе измерения;

б) технические приборы - более грубые. В их показания поправок не вносят. В паспорте прибора указывается гарантированная точность измерения в определенном интервале изменения внешних условий. Для проверки, выбора и настройки измерительной аппаратуры важно знать погрешности, которые возникают d приборах, и вызывающие их причины.

Погрешности, возникающие по вызывающим их причинам, можно разделить на две группы: объективные и субъективные погрешности.

Объективные погрешности возникают из-за несовершенства метода измерения, дефектов в конструкции приборов и влияния внешних условий на процесс измерения.

Субъективные погрешности измерений появляются в связи с физиологическими особенностями наблюдателя и качеством его работы.

Объективные погрешности в свою очередь можно разделить на статические, наблюдаемые при измерении постоянных во времени величин, и динамические, наблюдаемые при измерении переменных во времени величин или при переходе от измерения одного значения физической величины к другому.

Рассмотрим подробнее каждую группу погрешностей.

При математической оценке погрешностей измерения различают абсолютные и относительные, систематические и случайные погрешности.

Абсолютной погрешностью называют разность между показанием прибора Aпp и действительным значением измеряемой величины А;

ε =Aпp-А.

Если известна абсолютная погрешность прибора, то можно вычислить точное значение физической величины. Для этого в показания прибора надо внести поправку. Поправкой к показаниям прибора будет абсолютная погрешность, взятая с обратным знаком:

C=-ε.

Таким образом, для определения действ отельного значения измеряемой величины к показанию прибора алгебраически прибавляют величину поправки:

A = Апр+С.

Поправки определяются при тарировке и в виде таблицы или графика прикладываются к прибору.

При пользовании приборами иногда удобнее оперировать не с абсолютными, а с относительными значениями погрешностей,

Относительная погрешность выражается в долях или процентах действительного значения измеряемой величины:

δ = ε/А или δ=100% ε/А.

Ho так, как действительное значение измеряемой величины неизвестно, то относительную погрешность представляют как отношение абсолютной погрешности к показанию прибора:

δ = ε/Апр или δ=100% ε/Апр.

Приведенная относительная погрешность равны абсолютной погрешности, выраженной в долях или процентах верхнего предела измерений прибора:

δ = ε/Аmax или δ=100% ε/Аmax.

Точность прибора оценивается наибольшей величиной абсолютной погрешности. Для удобства ее вычисления приборы классифицируются по точности. Каждому прибору присваивается класс точности, численно равный величине наибольшей приведенной относительной погрешности прибора, выраженной в процентах. Зная класс точности прибора и верхний предел измерения, можно определить абсолютную и относительную погрешности.

Абсолютные погрешности характеризуют точность определения интересующей нас физической величины. Они в большинстве случаев имеют размерность.

Относительные погрешности размерностей не имеют, благодаря чему позволяют оценить совершенство методов определения различных по своей природе физических величин.

Систематические погрешности имеют определенной значение в каждой точке шкалы и повторяются при многократных испытаниях прибора. Причинами их могут быть смещение стрелки или шкалы относительно номинального положения, неточная регулировка передаточно-множительного механизма, неправильное, постоянно повторяющееся положение наблюдателя относительно прибора. Систематические погрешности в большинстве случаев могут быть учтены во время измерений внесением поправок, полученных при тарировке прибора.

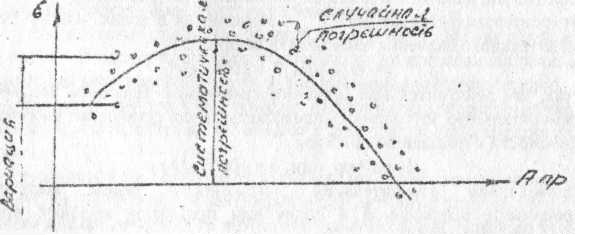

Случайные погрешности появляются не закономерно, величина их при нескольких испытаниях прибора различна,

Систематические и случайные погрешности можно отделить друг от друга, если после многократных испытаний прибора нанести значение погрешностей на график, то окажется, что для одного и того же значения измеряемой физической величины погрешности, определенные при различных измерениях, не совпадают, но группируются вокруг некоторых значений (рис. 3.2).

Рис. 3.2. Распределение случайных и систематических

погрешностей

Кривая, проведенная через среднее значение погрешностей для каждого значения физической величины, дает графический закон изменения систематических погрешностей, а отклонения от этой кривой представляют собой случайные погрешности отдельных измерений.

Наибольшая разность между повторными показаниями прибора при измерении одного и того же значения физической величины при неизменных внешних условиях называется вариацией прибора. Чем больше вариация прибора, тем ниже его точность.

Измерение температуры

Измерение температуры - одни из самых сложных и трудоемких видов измерений. В зависимости от поставленных задач может требоваться измерение поля температур в дозвуковом и сверхзвуковом потоках, на поверхности или а глубине материала, измерение средней температуры в объеме или сечении, стационарной или переменной температуры в точках и т.д.

Многообразие требований и условий, которые под час трудно или невозможно удовлетворить в конструкции одного прибора, привели к необходимости создания многочисленных методов измерения температуры и соответствующего приборного оборудования.

Применяются следующие видов термометров:

а) жидкостные термометры - для измерении температуры окружающей среды, воздуха и жидкостей в трубопроводах, также для контроля температурного состояния других приборов;

б) термометры электросопротивления - для измерения температуры воздуха, топлива и масла;

в) термоэлектрические пирометры (термопары) - для измерения температуры горячих газов, поверхностей и распределения температуры в глубине материалов.

Измерение давления

Статическое давление может быть определено как давление на поверхности бесконечно тонкой неподвижной пластинки, помещенной в поток идеальной жидкости параллельно его направлению, или на стенке, вдоль которой движется поток газа. Последним определением и пользуются при измерении статического давления газа в каналах.

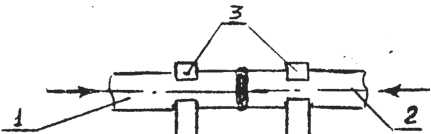

Полным давлением P называется давление, которое испытывает неподвижное тело, помещенное в движущейся поток газа, в той точке, где скорость набегающего потока затормозится до нуля.

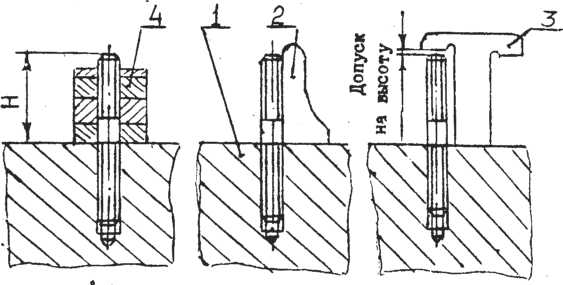

Измерение расходов жидкости и газа

При испытаниях агрегатов возникает необходимость измерять расходы жидкостей и газов.

Если через сечение трубопровода, выбранное для измерения за время сек. Протекает количество жидкости, масса которой составляет M кг, то усредненный секундный расход

Gcp = Μ/τ , кг/сек.

Если время измерения стремится к нулю, то в пределе будет получен мгновенный расход жидкости в момент измерения

Смгн = dM/dτ , кг/сек.

При строго установившемся режиме течения мгновенный секундный расход жидкости будет по времени постоянным и численно совпадает со средним секундным расходом. Мгновенное значение расхода во время опыта может измениться Естественно, что в этом случае мгновенные и усреднённые значения расхода не будут равны.

Для измерения мгновенных расходов при быстро меняющемся расходе применяются малоинерционные приборы. К их числу относятся тахометрические датчики расходов, которые выполняются не нагруженными и нагруженными. Для определения о усреднённых расходов жидкостей и газов при установившемся течении используют дроссельные приборы (диафрагмы, сопла, трубки Вентури). Для изменения расходов различных жидкостей и газов применяют ротаметры.

Изменение крутящего момента

Наиболее распространен метод определения крутящего момента по опрокидывающему моменту балансирных устройств. В балансирных устройствах момент, приводящий в равновесие некоторую качающуюся деталь измерителя, однозначно связан с величиной определяемого крутящего момента. В практике испытания узлов и агрегатов находят применение балансирные электродвигатели, мультипликаторы со свободноподвешенным корпусом и электрические измерители крутящего момента.

Изменение числа оборотов

В практике нашли широкое применение электрические, стробоскопические тахометры и суммарные счетчики оборотов.

Электрические тахометры бывают двух типов: с индукционным преобразователем (используется зависимость напряжения тока от скорости вращения генератора) и с частотным преобразователем (используется частота генерируемого тока).

Тахометры второй группы значительно точнее, так как частота тока не зависит от сопротивления проводов, что в тахометрах первой группы вызывает дополнительные погрешности.

Стробоскопические тахометры используют способность человеческого глаза удерживать в течение некоторого времени изображение предмета, исчезнувшего из поля зрения. В стробоскопических тахометрах со световой вспышкой вращающаяся деталь периодически освещается безинерционным источником света - газосветной лампой. Частота вспышек известна и ее можно плавно изменять. Если частота вспышек равна числу оборотов детали или меньше его в целое число раз, то деталь кажется неподвижной. В этот момент по числу вспышек лампы можно судить о числе оборотов детали.

Суммарные счетчики регистрируют общее число оборотов за время включения счетчика. Они могут быть механическими или электрическими.

В последних подсчитываются импульсы тока, вызванные контактным устройством, фотоэлементом или другим преобразователем, связанным с вращающимся валом объекта измерения. Электрические счетчики удобнее, так как обладают достаточной дистанционностью и большой скоростью счета.