- •Технические средства автоматизации

- •Технические средства автоматизации

- •Содержание

- •Введение

- •В.1. Роль и место курса “Технические средства автоматизации” в учебном процессе

- •В.2. Основные направления развития технических средств автоматизации

- •1. Технические средства автоматизации

- •1.1 Основные принципы построения тса

- •1.2 Классификация приборов и устройств тса

- •1.3 Стандартизация сигналов гсп

- •1.4 Агрегатные комплексы гсп.

- •1.5 Структура систем управления

- •2. Электрические и электронные средства автоматизации

- •2.1. Датчики и измерительные преобразователи для измерения температуры

- •2.1.1 Термоэлектрические преобразователи (Термопары)

- •2.1.2 Термопреобразователи сопротивлений

- •2.1.3. Измерительные (нормирующие) преобразователи

- •2.1.4. Датчики-реле температуры

- •2.2. Датчики перемещения

- •2.2.1. Реостатные датчики

- •2.2.2. Тензодатчики

- •2.2.3 Электромагнитные датчики

- •2.2.4 Емкостные датчики

- •2.2.5 Фотодатчики линейных и угловых перемещений

- •2.2.6. Магнитомодуляционные преобразователи

- •2.3. Приборы для измерения давления

- •2.4. Приборы для измерения и контроля расхода

- •2.5. Приборы для измерения состава веществ

- •2.6. Приборы для измерения и контроля массы

- •2.7. Приборы для измерения и контроля уровня

- •2.8. Электрические датчики-реле

- •3. Электрические исполнительные механизмы

- •3.1. Электромагнитные исполнительные механизмы

- •3.2. Электродвигательные исполнительные механизмы

- •3.3. Пусковые устройства

- •3.4. Вспомогательные устройства

- •3.5. Характеристики исполнительного механизма постоянной скорости

- •4. Регуляторы

- •4.1. Регуляторы прямого действия

- •4.2. Двухпозиционные регуляторы

- •4.2.1. Процесс регулирования в системе с двухпозиционным регулятором

- •4.2.2. Характеристики систем с двухпозиционными регуляторами для различных типов объектов

- •4.3 Аналоговые регуляторы

- •4.3.1 Аналоговый пропорциональный регулятор

- •4.3.2. Аналоговый интегральный регулятор

- •4.3.4. Пропорционально-интегрально-дифференциальный регулятор

- •4.4. Аппаратная реализация функциональных узлов регуляторов

- •4.4.1. Магнитные усилители

- •4.4.2. Модуляторы, усилители, демодуляторы

- •4.4.3. Дифференциаторы и интеграторы

- •4.5. Регуляторы с исполнительным механизмом постоянной скорости

- •4.5.1. Пропорциональный регулятор

- •4.5.2. Пропорционально-интегральный регулятор

- •4.5.3. Формирование импульсного пид_закона регулирования

- •4.6. Агрегатные комплексы средств автоматизации

- •4.6.1. Функциональный состав агрегатных комплексов

- •4.6.2. Особенности реализации функциональных элементов в ак “Каскад-2”

- •4.6.3. Регулятор р-17

- •4.6.4. Регулятор р-27

- •4.7. Цифровые системы управления и регулирования

- •4.7.1. Принципы организации эвм

- •4.7.2. Цикл выполнения команд в эвм

- •4.7.3. Общие принципы организации ввода-вывода

- •4.7.4. Программный режим ввода-вывода

- •4.7.5. Обмен информацией в режиме прерывания программы

- •4.7.6. Прямой доступ к памяти

- •4.7.7. Подключение внешних устройств

- •5. Запорная и регулирующая арматура

- •П осле изучения главы необходимо знать

- •5. Запорная и регулирующая арматура

- •6. Гидравлические и пневматические средства автоматизации

- •6.1 Рабочие жидкости и газы

- •6.2 Элементы пневматических и гидравлических систем

- •6.2.1 Гидравлические и пневматические сопротивления

- •6.2.3 Гидравлические и пневматические емкости

- •6.2.4 Гидро(пневмо)механические преобразователи

- •6.2.5 Механогидравлические преобразователи

- •6.3. Пневматические и гидравлические исполнительные механизмы

- •6.4 Механогидравлические и механопневматические усилители

- •6.5. Гидравлические и пневматические корректирующие устройства

- •6.6. Электромеханические преобразователи

- •6.7. Примеры реализации пневморегуляторов.

- •Заключение

- •Список использованных источников

6.4 Механогидравлические и механопневматические усилители

Механогидравлические

и механопневматические усилители

применяются в системах гидропневмоавтоматики

для усиления входного сигнала по

мощности. При их реализации широко

применяются преобразователи рода

сигнала. Для улучшения характеристик

усилителей они могут иметь контуры

обратной связи. Примером усилителя без

обратной связи может служить гидравлический

усилитель с золотником в качестве

исполнительного элемента (рис.6.17).

Усилитель состоит из управляющего и

распределительного золотниковых

у стройств.

Входной величиной является перемещение

x

управляющего золотника, а выходной –

перемещение y

распределительного золотника. Управляющий

золотник выбран с

отрицательным перекрытием, поэтому при

нейтральном положении управляющего

золотника проходные

сечения его окон равны и в силу

этого в обоих выходных линиях

устанавливаются одинаковые давления

и из золотника постоянно идет слив

рабочей жидкости, что обеспечивает

лучшую управляемость. Тогда в обеих

полостях a

и b

распределительного

золотника устанавливаются одинаковые

давления. Возвратные

пружины в этих полостях

удерживают

распределительный

золотник в нейтральном

положении. Распределительный

золотник выполнен с положительным

(или с нулевым) перекрытием.

Поэтому при нейтральном положении

распределительного золотника

проход жидкости к нагрузке

оказывается перекрытым. При смещении

управляющего золотника (например, влево)

увеличивается

проходное сечение правого окна и давление

жидкости в

полости b

распределительного золотника

увеличивается. Соответственно уменьшается

давление в полости a.

Под действием появившейся

разности давлений распределительный

золотник смещается

влево, сжимая одну пружину и растягивая

другую.

Перемещение

распределительного золотника определяется

жесткостью пружин

и разностью давлений в камерах a

и b,

т. е. в конечном

итоге определяется смещением х

управляющего

золотника. Таким

образом, выходная координата у

рассматриваемого

усилителя в

некотором масштабе повторяет входную

координату х,

так как силы,

вызванные перепадом давлений в полостях

a

и b,

уравновешиваются

устанавливающими силами пружин. Если

рассматривать данное устройство как

распределитель потоков жидкости в

нагрузку, то мощность гидравлического

сигнала на выходе

распределительного золотника

будет существенно

больше мощности

управления, поскольку выходная мощность

будет определяться

давлением питания РП

и расходом

через распределительный золотник,

зависящим от

подачи питающего насоса.

стройств.

Входной величиной является перемещение

x

управляющего золотника, а выходной –

перемещение y

распределительного золотника. Управляющий

золотник выбран с

отрицательным перекрытием, поэтому при

нейтральном положении управляющего

золотника проходные

сечения его окон равны и в силу

этого в обоих выходных линиях

устанавливаются одинаковые давления

и из золотника постоянно идет слив

рабочей жидкости, что обеспечивает

лучшую управляемость. Тогда в обеих

полостях a

и b

распределительного

золотника устанавливаются одинаковые

давления. Возвратные

пружины в этих полостях

удерживают

распределительный

золотник в нейтральном

положении. Распределительный

золотник выполнен с положительным

(или с нулевым) перекрытием.

Поэтому при нейтральном положении

распределительного золотника

проход жидкости к нагрузке

оказывается перекрытым. При смещении

управляющего золотника (например, влево)

увеличивается

проходное сечение правого окна и давление

жидкости в

полости b

распределительного золотника

увеличивается. Соответственно уменьшается

давление в полости a.

Под действием появившейся

разности давлений распределительный

золотник смещается

влево, сжимая одну пружину и растягивая

другую.

Перемещение

распределительного золотника определяется

жесткостью пружин

и разностью давлений в камерах a

и b,

т. е. в конечном

итоге определяется смещением х

управляющего

золотника. Таким

образом, выходная координата у

рассматриваемого

усилителя в

некотором масштабе повторяет входную

координату х,

так как силы,

вызванные перепадом давлений в полостях

a

и b,

уравновешиваются

устанавливающими силами пружин. Если

рассматривать данное устройство как

распределитель потоков жидкости в

нагрузку, то мощность гидравлического

сигнала на выходе

распределительного золотника

будет существенно

больше мощности

управления, поскольку выходная мощность

будет определяться

давлением питания РП

и расходом

через распределительный золотник,

зависящим от

подачи питающего насоса.

Пример реализации гидравлического усилителя мощности с обратной связью по перемещению исполнительного элемента представлен на рис.6.18. Усилитель состоит из золотника 1, корпуса 2 (поршень силового цилиндра) и силового цилиндра 3. При отсутствии входного управляющего воздействия золотник находится в исходном положении и перекрывает окна а и в (золотник выполнен с положительным или нулевым перекрытием). При этом полости А и Б отделены друг от друга, что обеспечивает необходимую жесткость усилителя.

П ри

перемещении золотника 1,

например

вправо, рабочая жидкость от насоса

поступает через окно а

в полость А

силового

цилиндра.

Одновременно полость В

силового

цилиндра через окно в

и

каналы оказывается соединенной с

магистралью слива. Под

действием разности давлений в полостях

А

и

Б

поршень

2

силового цилиндра

перемещается вправо до тех пор, пока

дросселирующие

окна а

и в

не окажутся перекрытыми. При

такой конструкции гидроусилителя

коэффициент отрицательной обратной

связи по перемещению оказывается равным

единице. Однако коэффициент передачи

по силе (мощности)

будет существенно больше единицы, так

как развиваемая на

выходе сила, приложенная к поршню-корпусу

2, будет

определяться давлением питания РП,

которое может быть

выбрано достаточно

большим. Сила же, необходимая для смещения

золотника

1, незначительна и реализуется с помощью

маломощного электромеханического

элемента.

ри

перемещении золотника 1,

например

вправо, рабочая жидкость от насоса

поступает через окно а

в полость А

силового

цилиндра.

Одновременно полость В

силового

цилиндра через окно в

и

каналы оказывается соединенной с

магистралью слива. Под

действием разности давлений в полостях

А

и

Б

поршень

2

силового цилиндра

перемещается вправо до тех пор, пока

дросселирующие

окна а

и в

не окажутся перекрытыми. При

такой конструкции гидроусилителя

коэффициент отрицательной обратной

связи по перемещению оказывается равным

единице. Однако коэффициент передачи

по силе (мощности)

будет существенно больше единицы, так

как развиваемая на

выходе сила, приложенная к поршню-корпусу

2, будет

определяться давлением питания РП,

которое может быть

выбрано достаточно

большим. Сила же, необходимая для смещения

золотника

1, незначительна и реализуется с помощью

маломощного электромеханического

элемента.

Рассматривая данное устройство как динамическое звено системы автоматики, за входную координату можно принять перемещение золотника, а за выходную — перемещение корпуса 2. Структурная схема такого усилителя представляется в виде динамического звена с единичной отрицательной обратной связью.

В промышленной пневмогидроавтоматике

широкое распространение

получили усилители давления с силовой

компенсацией (Рис.6.19), в которых входное

давление

РВХ

преобразуется в преобразователе P/F

(давление — сила) в силовое воздействие

F1.

Выходное

давление РВЫХ

устройством обратной

связи P/F

также

преобразуется в силу F2.

Усилия

F1

и

F2

сравниваются

в устройстве F/L,

и

их разность преобразуется в перемещение

х.

Далее

механопневматическим (механогидравлическим)

преобразователем L/P

перемещение

преобразуется в выходное давление РВЫХ.

Этот принцип действия реализован в

пневматическом усилителе давления. В

качестве преобразователя перемещение-давление

часто используются преобразователи

типа «сопло

— заслонка». В качестве преобразователя

давление-сила обычно используют гибкую

мембрану, на жесткий центр которой

передается усилие.

промышленной пневмогидроавтоматике

широкое распространение

получили усилители давления с силовой

компенсацией (Рис.6.19), в которых входное

давление

РВХ

преобразуется в преобразователе P/F

(давление — сила) в силовое воздействие

F1.

Выходное

давление РВЫХ

устройством обратной

связи P/F

также

преобразуется в силу F2.

Усилия

F1

и

F2

сравниваются

в устройстве F/L,

и

их разность преобразуется в перемещение

х.

Далее

механопневматическим (механогидравлическим)

преобразователем L/P

перемещение

преобразуется в выходное давление РВЫХ.

Этот принцип действия реализован в

пневматическом усилителе давления. В

качестве преобразователя перемещение-давление

часто используются преобразователи

типа «сопло

— заслонка». В качестве преобразователя

давление-сила обычно используют гибкую

мембрану, на жесткий центр которой

передается усилие.

Использование компенсации сил позволяет свести перемещения подвижных элементов к минимуму, что повышает точность преобразования, а если в качестве заслонки использовать жестко закрепленные мембраны, то последнее позволяет избавиться от перемещающихся с трением друг относительно друга подвижных частей усилителей. Усиление входного давления осуществляется за счет выбора различных эффективных площадей преобразователей давления в силу.

Э тот

принцип преобразования реализован в

простейшем мембранном пневматическом

усилителе давления

(Рис. 6.20), подвижным узлом которого

является мембранный блок, связывающий

воедино две мембраны различных эффективных

площадей

S1

и S2.

Давление питания РПИТ

поступает через постоянный дроссель

Др

в

камеру В,

в которой расположено сопло.

Камера

В

является проточной

и соединена с выходным каналом

пневмоусилителя.

Сопло

соединено

с атмосферой. Входное давление РВХ

подается в глухую камеру А

и,

воздействуя на эффективную площадь

мембранного блока, создает силу

F1=

РВХ*S1.

Таким образом реализуется преобразователь

P/F

(Рис.6.19).

Мембранный блок смещается вниз (камера

Б

соединена

с атмосферой),

смещается мембрана с эффективной

площадью S2

относительно

сопла и давление РВЫХ

в камере В

повышается. При

этом на мембранный блок со стороны

камеры В

действует

сила F2=РВЫХ*S2,

т. е. реализуется преобразователь P/F.

тот

принцип преобразования реализован в

простейшем мембранном пневматическом

усилителе давления

(Рис. 6.20), подвижным узлом которого

является мембранный блок, связывающий

воедино две мембраны различных эффективных

площадей

S1

и S2.

Давление питания РПИТ

поступает через постоянный дроссель

Др

в

камеру В,

в которой расположено сопло.

Камера

В

является проточной

и соединена с выходным каналом

пневмоусилителя.

Сопло

соединено

с атмосферой. Входное давление РВХ

подается в глухую камеру А

и,

воздействуя на эффективную площадь

мембранного блока, создает силу

F1=

РВХ*S1.

Таким образом реализуется преобразователь

P/F

(Рис.6.19).

Мембранный блок смещается вниз (камера

Б

соединена

с атмосферой),

смещается мембрана с эффективной

площадью S2

относительно

сопла и давление РВЫХ

в камере В

повышается. При

этом на мембранный блок со стороны

камеры В

действует

сила F2=РВЫХ*S2,

т. е. реализуется преобразователь P/F.

Мембранный

блок будет перемещаться до тех пор, пока

F2

не

станет

равным F1

т.е.

пока не выполнится условие

РВХ*S1

=

РВЫХ*S2.

Выбирая различные площади S1

и S2,

можно получить коэффициент

усиления S1/S2.

В рассмотренном

пневматическом усилителе коэффициент

усиления определяется только

конструктивными параметрами

(соотношением эффективных площадей

мембран) и д ля

конкретного

усилителя является неизменным.

ля

конкретного

усилителя является неизменным.

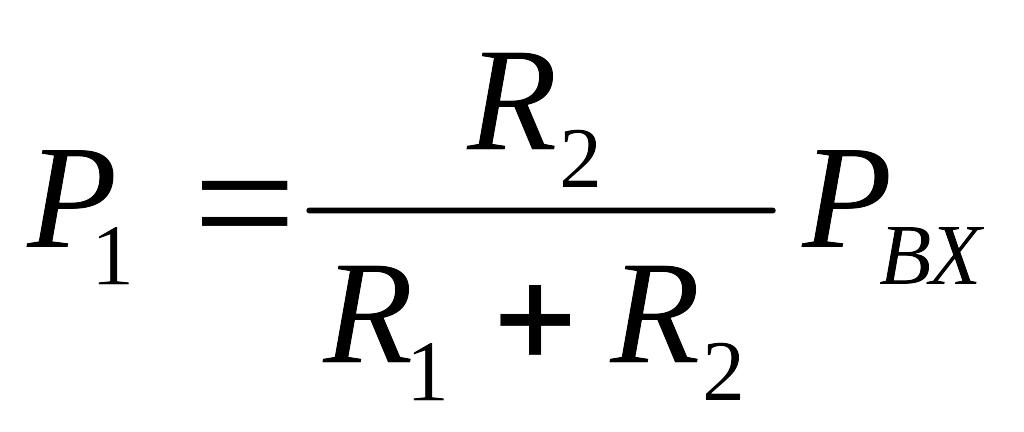

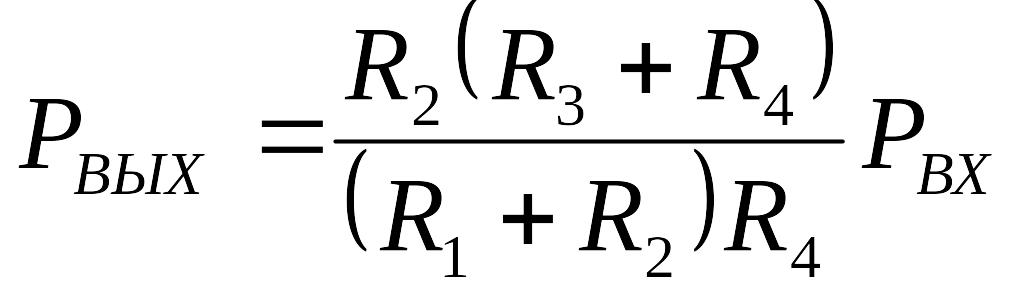

Переменный

коэффициент усиления по давлению

реализуется

в представленной на рис.2.21 схеме

мембранного пневмоусилтеля.

Здесь также реализуется силовая

компенсация, причем эффективные

площади S1=S3

и S1<S2.

Тогда для статического режима

давления Р1=Р2.

Они равны соответственно

и

и

![]() ,

где R1,

R2,

R3,

R4

пневматические сопротивления

соответствующих дросселей. Тогда

,

где R1,

R2,

R3,

R4

пневматические сопротивления

соответствующих дросселей. Тогда

.

Так

как сопротивления R2,

R4

на

выхлопе выбраны переменными,

то, изменяя их, можно менять коэффициент

усиления по давлению данного пневматического

усилителя.

.

Так

как сопротивления R2,

R4

на

выхлопе выбраны переменными,

то, изменяя их, можно менять коэффициент

усиления по давлению данного пневматического

усилителя.

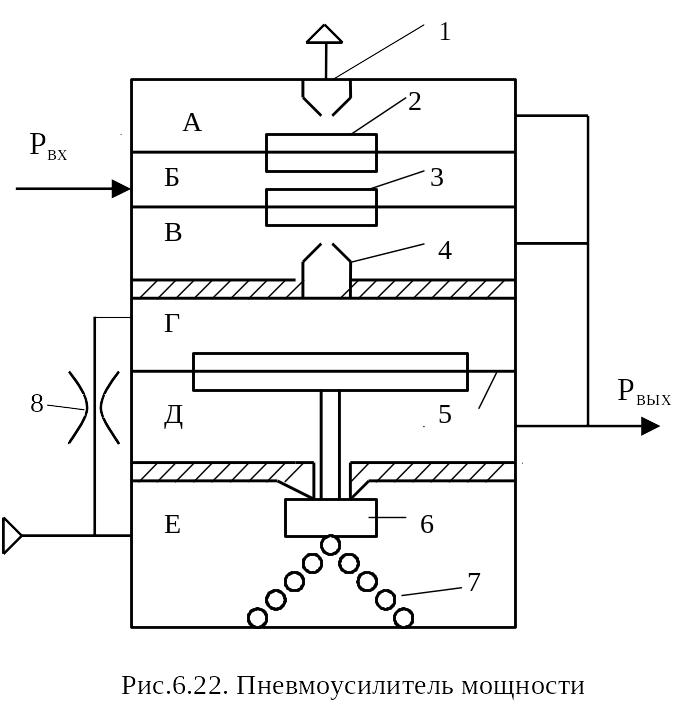

Для усиления пневматического сигнала по мощности и повторения входного давления с точностью до 0,5% используется схема рис. 6.22. В ней содержится переменный дроссель «сопло — заслонка 2» (сопло 1 соединено с атмосферой) и устройство типа «сопло — заслонка», образованное постоянным дросселем 8 и переменным дросселем сопло 4, заслонка 3. Роль заслонок выполняют мембраны 2, 3 с жесткими центрами. Давление в междроссельной камере Г воздействует на подпружиненный клапан 6, размещенный на мембране 5. Давление питания подается в камеру Е с размещенной в ней пружиной 7. Выходное давление РВЫХ снимается с соединенных между собой камер Д, В, А.

При

подаче входного давления РВХ

в глухую камеру Б

мембраны

2

и

3

прогибаются

в разные стороны соответственно к соплам

1 и 4.

Расход

газа через сопло 4

уменьшается

и уменьшается сброс

газа через сопло 1

в

атмосферу. При этом давление в

междроссельной

камере Г возрастает, что вызывает прогиб

мембраны 5 и

смещение вниз клапана 6.

Клапан

6,

отжимая

пружину 7, открывается,

и расход газа с камеры Е

от

давления питания идет на

выход, увеличивая РВЫХ.

Выходное давление РВЫХ

увеличивается до тех пор, пока силы,

действующие на мембрану 3

со

стороны камер Б

и

В,

не

уравновесятся. При этом РВЫХ

=РВХ,

поскольку эффективные

площади мембраны 3

со

стороны камер Б

и

В

одинаковы.

Таким образом реализуется повторение

входного и выходного

давлений в данном пневматическом

усилителе мощности. Усиление

сигнала по мощности достигается тем,

что проходное сечение

клапанного блока выбирается большим и

таким образом обеспечивается

большой расход газа на выходе усилителя

мощности. Однако неуравновешенность

воздействия выходного давления на

клапанный блок может привести к

гистерезису статической характеристики

усилителя. Поэтому схемными решениями

стремятся разгрузить

клапан от воздействия выходного давления.

и

смещение вниз клапана 6.

Клапан

6,

отжимая

пружину 7, открывается,

и расход газа с камеры Е

от

давления питания идет на

выход, увеличивая РВЫХ.

Выходное давление РВЫХ

увеличивается до тех пор, пока силы,

действующие на мембрану 3

со

стороны камер Б

и

В,

не

уравновесятся. При этом РВЫХ

=РВХ,

поскольку эффективные

площади мембраны 3

со

стороны камер Б

и

В

одинаковы.

Таким образом реализуется повторение

входного и выходного

давлений в данном пневматическом

усилителе мощности. Усиление

сигнала по мощности достигается тем,

что проходное сечение

клапанного блока выбирается большим и

таким образом обеспечивается

большой расход газа на выходе усилителя

мощности. Однако неуравновешенность

воздействия выходного давления на

клапанный блок может привести к

гистерезису статической характеристики

усилителя. Поэтому схемными решениями

стремятся разгрузить

клапан от воздействия выходного давления.

Один из вариантов такого решения представлен на рис. 6.23. В корпусе 1 такого мембранно-клапанного механопневматического распределителя установлен мембранный блок из трех мембран: сложной мембраны, составленной из мембран 2 и 3 и мембраны 4, жесткие центры которых соединены между собой и контактируют с запорным органом. Камера между мембранами 2,3 и 4 соединена с выходным каналом. В исходном положении мембранноклапанного блока пружина 5 поджимает заслонку 6 к соплу питания 7, закрывая его. При создании силы РЭМП (например, от управляющего электромеханического преобразователя) запорный орган 8 отжимает заслонку 6 от сопла 7 и поток газа идет на выход. При этом 8 все время остается прижатым к заслонке 6 и тем самым предотвращается соединение РПИТ через камеру сброса А с атмосферой (предотвращается прямой сброс давления питания в атмосферу). Воздух из камеры сброса А выталкивается в атмосферу, создавая некоторое избыточное давление в этой камере. Это давление воздействует на эффективные площади мембран 4 и 9, вызывая результирующую силу, направленную вниз, поскольку эффективная площадь мембраны 4 больше, чем мембраны 9.

В связи с этим при уменьшении управляющего

усилия FЭМП

в

течение времени опорожнения камеры

сброса А

возможен

случай, когда заслонка 6 отойдет от

запорного

органа 8

и

в результате давление питания соединяется

с атмосферой.

Чтобы этого не произошло,

в конструкции механогидравлического

(механопневматического) мембранно-клапанного

распределителя

предусмотрена

дополнительная камеру В,

которая, так же как и камера

С,

соединяется

с магистралью слива

(атмосферой). При уменьшении усилия

управления

РЭМП

мембраны

9 и 10 приподнимают наружное седло

и

сбрасывают часть давления в камеру

сброса А.

Эффективная

площадь

дополнительной мембраны 11

равна

разности эффективных

площадей мембраны 9 и 10,

поэтому

общее усилие от давления

сброса на мембранную сборку 9,10,11

равно

нулю.

связи с этим при уменьшении управляющего

усилия FЭМП

в

течение времени опорожнения камеры

сброса А

возможен

случай, когда заслонка 6 отойдет от

запорного

органа 8

и

в результате давление питания соединяется

с атмосферой.

Чтобы этого не произошло,

в конструкции механогидравлического

(механопневматического) мембранно-клапанного

распределителя

предусмотрена

дополнительная камеру В,

которая, так же как и камера

С,

соединяется

с магистралью слива

(атмосферой). При уменьшении усилия

управления

РЭМП

мембраны

9 и 10 приподнимают наружное седло

и

сбрасывают часть давления в камеру

сброса А.

Эффективная

площадь

дополнительной мембраны 11

равна

разности эффективных

площадей мембраны 9 и 10,

поэтому

общее усилие от давления

сброса на мембранную сборку 9,10,11

равно

нулю.

Для компенсации действия давления сброса на мембрану 4 камера С соединена с камерой сброса А, а жесткий центр мембраны 2,3 выполнен в виде дисков 2 и 3 разных диаметров. Диаметр жесткого центра 2 этой мембраны равен диаметру жесткого центра мембраны 4, поэтому результирующее силовое воздействие на шток 12 из-за действия давления сброса равно нулю.

Разгрузка по выходному давлению РВЫХ осуществляется тем, что результирующее силовое воздействие со стороны мембран 4 и 3 противодействует через шток 12 усилию, возникающему на рабочей площади запорного органа (мембране 9).

В качестве материала плоских эластичных мембран применяется мембранное полотно толщиной 0,2 и 0,4 мм.