- •В.А. Жулай дорожные машины лабораторный практикум

- •190109 «Наземные транспортно-технологические средства»,

- •190100 «Наземные транспортно-технологические комплексы» Воронеж 2014

- •Введение

- •Цель работы

- •Теоретические сведения

- •1.3. Определение основных технологических

- •1.4 . Порядок выполнения работы

- •Лабораторная работа № 2 изучение конструкции, принципа работы и определение основных параметров асфальтосмесительных установок

- •Цель работы

- •Теоретические сведения

- •2.3. Определение основных технологических

- •2.4 . Порядок выполнения работы

- •Цель работы

- •Теоретические сведения

- •3.3. Определение основных технологических

- •3.4. Порядок выполнения работы

- •Лабораторная работа № 4 изучение конструкции, принципа работы и определение основных параметров плужных снегоочистителей

- •Цель работы

- •Теоретические сведения

- •4.3. Определение основных технологических

- •4.4 . Порядок выполнения работы

- •Технические характеристики стационарных асфальтобетонных заводов спеко (Speco)

- •Владимир Алексеевич Жулай Дорожные машины Лабораторный практикум

- •190109 «Наземные транспортно-технологические средства»

- •190100 «Наземные транспортно-технологические комплексы»

2.3. Определение основных технологических

И КОНСТРУКТИВНЫХ ПАРАМЕТРОВ АГРЕГАТОВ АСФАЛЬТОСМЕСИТЕЛЬНЫХ УСТАНОВОК

Тепловой расчет сушильного барабана производится из условия, что сушка и нагрев каменных материалов осуществляют до температуры 180…220 °С методом противоточного нагрева.

При тепловом расчете сушильного барабана решаются следующие задачи: составление материального баланса; составление теплового баланса; определение расхода топлива; определение геометрических параметров барабана.

При составлении материального баланса по заданной производительности (т/ч) и составу смеси определяют количество минерального материала, которое необходимо нагреть, и количество влаги, которое необходимо выпарить за 1 час работы.

Производительность сушильного барабана по сухому материалу, кг/ч:

![]() ,

,

где ПЭ – эксплуатационная производительность, т/ч;

![]() – расход битума в процентах от массы

смеси;

– расход битума в процентах от массы

смеси;

![]() –

расход минерального порошка в процентах

от массы смеси;

–

расход минерального порошка в процентах

от массы смеси;

Кв – коэффициент использования по времени, Кв ≈ 0,85…0,9.

Влажность песка и щебня до сушки принимают равной ω1 ≈ 5 %. Поэтому количество влаги, кг/ч, которое необходимо удалить, равно

![]() .

.

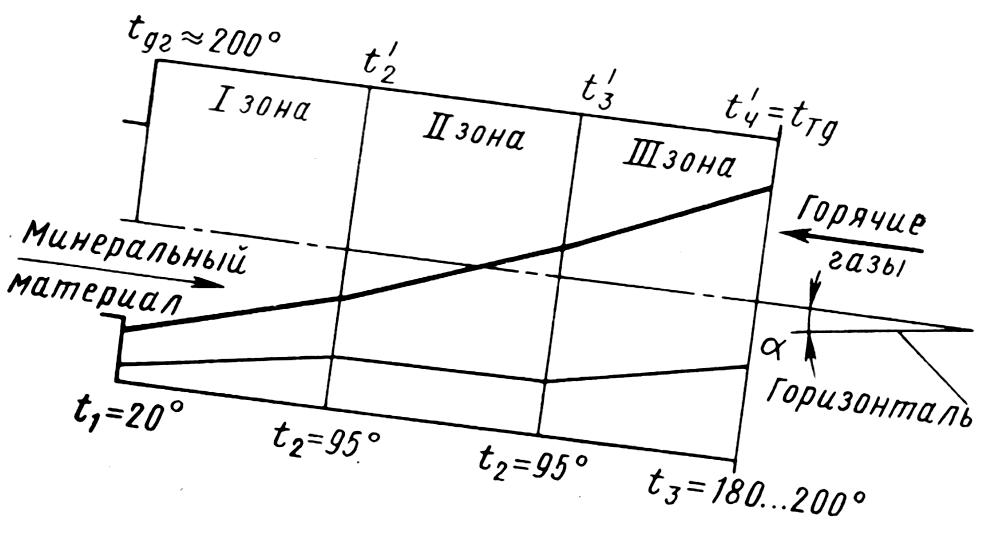

При составлении теплового баланса расчет количества тепла, необходимого для сушки и нагрева минеральных материалов, производят в предположении, что сушка и нагрев материалов происходит в три этапа: подогрев материалов и влаги, сушка материала (выпаривание влаги), нагрев сухих материалов до рабочей температуры. В соответствии с этим сушильный барабан условно разделяют на три зоны (рис. 2.12).

Рис. 2.12. Схема процесса сушки материала в сушильном барабане:

I – зона подогрева материала и влаги; II – зона сушки материала (выпаривание влаги); III – зона нагрева высушенного материала

Расход тепла в I зоне на подогрев материала и влаги, ккал/ч:

![]() ,

,

где сm – удельная теплоемкость минерального материала, ккал/кг ∙ °С (сm ≈ 0,2 ккал/кг ∙ °С);

сВ – удельная теплоемкость воды, ккал/кг ∙ °С (сВ = 1 ккал/кг · °С).

Расход тепла во II зоне на выпаривание влаги и подогрев паров воды до температуры дымовых газов, ккал/ч:

![]() ,

,

где r – теплота парообразования, ккал/кг (r ≈ 542 ккал/кг при t2 = 100°С);

сП – удельная теплоемкость водяного пара, ккал/кг ∙ °С (сП = 0,46 ккал/кг · °С);

tд.г. – температура дымовых газов на выходе, °С (tд.г. = 150…200°С).

Расход тепла в III зоне на нагрев высушенного материала, ккал/ч:

![]() .

.

Общее количество тепла, полезно используемое в барабане на сушку и нагрев материала, ккал/ч:

![]() .

.

Расход топлива зависит от его вида.

Количество тепла, выделяемого при

сгорании 1 кг топлива (теплотворная

способность), оценивается низшей теплотой

сгорания

![]() .

Теплотворная способность жидкого

топлива (мазута, дизельного топлива,

керосина)

=

9 800...10 260 ккал/кг, а

газообразного (российского газа) –

≈

9 130 ккал/м3.

.

Теплотворная способность жидкого

топлива (мазута, дизельного топлива,

керосина)

=

9 800...10 260 ккал/кг, а

газообразного (российского газа) –

≈

9 130 ккал/м3.

Необходимый расход топлива, кг/ч (м3/ч), только для сушки и нагрева материала равен

![]() .

.

Кроме полезно используемого тепла, при работе сушильного барабана происходят и его потери: через стенки барабана в окружающее пространство; с уходящими дымовыми газами; от неполноты сгорания топлива и др. Тепловой КПД сушильных барабанов равен 65 ... 70 %, а удельный расход углеводородного топлива составляет 8,5 ... 10,5 кг на 1 тонну высушенного минерального материала.

Определение основных геометрических параметров сушильного барабана

Геометрические параметры барабана: объем Vbap, диаметр Db и длина Lb – определяются по его основному показателю работы – часовому напряжению по влаге mV, представляющему собой количество испаренной влаги с 1 м3 объема барабана за один час работы. Показатель mV зависит от принятой схемы процесса сушки, степени заполнения и частоты вращения барабана, других его характеристик. У сушильных барабанов современных асфальтосмесительных установок mV = 200 ... 250 кг/м3· ч.

Тогда ориентировочно объем, м3, сушильного барабана равен

![]() ,

,

где ПВ – производительность сушильного барабана по влаге, м3.

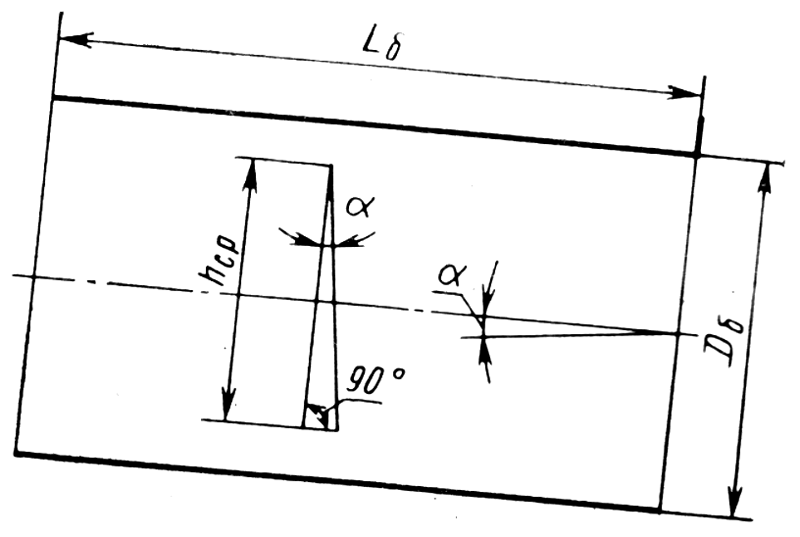

Длина барабана Lb определяется из условия обеспечения минимального времени, необходимого для сушки и нагрева минеральных материалов. При вращении барабана (рис. 2.13), установленного наклонно под углом α, материал поднимается лопастями перпендикулярно к его оси и свободно падает по вертикали с высоты hcp, перемещаясь при этом на расстояние hcp tg α.

Рис. 2.13. Схема к расчету параметров сушильного барабана

В соответствии с этим условием минимальная длина, м, барабана определяется по следующей формуле:

![]() ,

,

где zcb – число подъемов и сбрасываний материала полками барабана, за один оборот zcb ≈ 1,75…2,5;

vb – окружная скорость барабана, м/с (vb = 0,75…0,85 м/с);

t – время сушки, с (t = 120…240 с).

Угол наклона барабана α принимают равным 3 ... 6°.

Из объема барабана (цилиндра), равного

![]() ,

,

с учетом того, что отношение длины

сушильного барабана Lb

к его диаметру Db

находится в пределах

![]() ,

диаметр, м, барабана равен

,

диаметр, м, барабана равен

![]() .

.

Длина барабана, м:

![]() .

.

Определение основных геометрических параметров

лопастного смесителя периодического действия

Емкость смесителя по загрузке определяется из заданной эксплуатационной производительности АБЗ, а следовательно, смесителя и продолжительности перемешивания, т:

![]() ,

,

где n3 – число замесов в час.

Число замесов n3 зависит от продолжительности цикла работы смесителя:

![]() ,

,

где tv – время цикла работы смесителя, с.

Длительность цикла работы смесителя, с:

![]() ,

,

где t3 – время загрузки смесителя, с (t3 ≈ 5 с);

tcm – продолжительность перемешивания, с (tcm ≈ 50 с);

tp – время разгрузки смесителя, с (tp ≈ 15 с).

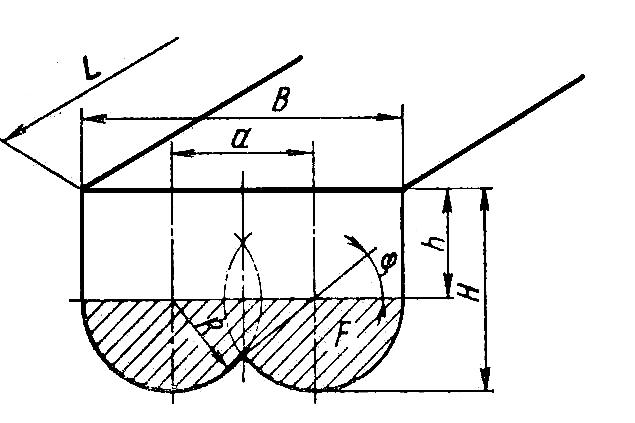

Геометрические параметры лопастного смесителя периодического действия (рис. 2.14) определяются по величине радиуса, м, корпуса днища смесителя, который равен

![]() ,

,

где ψk – коэффициент, характеризирующий форму смесителя (ψk = 0,85 ... 1, большие значения для смесителей большей вместимости);

β1 – коэффициент заполнения корпуса смесителя (для смесителей периодического действия β1 = 1);

ρcm – плотность смеси, кг/м3 (ρcm ≈ 1700 кг/м3).

Рис. 2.14. Схема к определению геометрических параметров смесителя

Межцентровое расстояние валов смесителя, м:

![]() ,

,

где φ – угол между плоскостью осей валов и плоскостью, проходящей через ось вала и среднюю линию днища корпуса (φ = 40...50О).

Ширина корпуса смесителя, м:

![]() .

.

Длина корпуса смесителя, м:

![]() ,

,

где Сr – число пар лопастей (Сr = 6...10, большие значения для смесителей большей вместимости).

Полученные значения а, В и L округляются до стандартных значений по ряду Ra40 в большую сторону.

Высота плоской части корпуса смесителя, м:

![]() .

.

Общая высота корпуса смесителя, м:

![]() .

.

Необходимая окружная скорость конца лопасти равна, м/с:

![]() .

.

Требуемая мощность двигателя привода смесителя определяется по следующим эмпирическим формулам, кВт:

![]() для Mcm

< 1,4 т;

для Mcm

< 1,4 т;

![]() для Mcm

> 1,4 т.

для Mcm

> 1,4 т.