- •Оглавление

- •Введение

- •1. Конструкция автомобильных кранов

- •1.1. История развития автомобильных кранов в России

- •1.2. Конструкция современных автомобильных кранов

- •1.2.1. Коробки отбора мощности

- •1.2.2. Опорные рамы

- •1.2.3. Выносные опоры

- •1.2.4. Механизм блокировки

- •1.2.5. Опорно-поворотные устройства (опу)

- •1.2.7. Кабина крановщика

- •1.2.8. Стреловое оборудование

- •1.2.9. Крюковая обойма

- •1.3. Механизмы кранов

- •1.3.1. Механизм подъема груза

- •1.3.2. Механизм поворота

- •1.4. Гидропривод автомобильных кранов

- •1.4.1. Общая характеристика гидропривода автокранов

- •Гидравлические схемы привода кранов

- •1.4.3. Устройство и назначение элементов гидроприводов

- •1.4.4. Аппараты управления гидроприводами

- •2. Общий расчет автомобильного крана

- •2.1. Разработка расчетной геометрической схемы автокрана

- •2.1.1. Выбор базового автомобиля.

- •2.1.2. Определение масс узлов автокрана

- •2.1.3. Определение геометрических параметров крановой установки

- •2.1.4. Определение координат центра тяжести крана

- •2.2. Проверка устойчивости крана от опрокидывания

- •2.2.1. Проверка устойчивости крана при испытательных нагрузках

- •2.2.2. Проверка устойчивости крана при номинальных нагрузках

- •2.2.3. Построение грузовысотной характеристики автокрана

- •3. Расчет механизмов крана

- •3.1. Механизм подъема груза

- •3.1.1. Исходные данные для расчета механизма подъема груза

- •3.1.2. Определение режима работы крана

- •3.1.3. Выбор параметров полиспаста

- •3.1.4. Выбор грузоподъемного каната

- •3.1.5. Расчет крюковой подвески

- •3.1.6. Определение параметров барабана

- •3.1.7. Определение потребной мощности лебедки

- •3.1.8. Выбор редуктора

- •3.1.9. Стали для зубчатых колес

- •3.1.10. Выбор муфты

- •3.1.11. Выбор тормоза

- •3.1.12. Компоновка грузоподъемного механизма

- •3.1.13. Компоновка опорной рамы лебедки

- •3.2. Расчет механизма поворота

- •3.2.1. Кинематические схемы механизмов поворота

- •3.2.2. Исходные данные для расчета механизма поворота

- •3.2.3. Определение моментов сил сопротивления повороту

- •3.3. Расчет деталей механизма поворота

- •3.4. Расчет механизма наклона стрелы

- •3.5. Расчет механизма телескопирования стрелы

- •3.6. Расчет параметров гидрообъемных передач

- •4. Расчет элементов металлоконструкции автокрана

- •4.1. Расчет балок выносных опор

- •4.1.1. Определение опорных нагрузок

- •4.2. Расчет телескопической стрелы

- •5. Правила безопасной эксплуатации автомобильных кранов

- •Контрольные вопросы и задания

- •Заключение

- •Библиографический список рекомендуемой литературы

- •Определение нагрузок и центра тяжести крана

- •3 94006 Воронеж, ул. 20-летия Октября, 84

3.1.13. Компоновка опорной рамы лебедки

При разработке компоновочного решения одновременно необходимо проработать вариант исполнения опорной рамы лебедки. Рама должна быть прочной и жесткой в продольном и поперечном направлении, удобной для монтажа на ней узлов лебедки.

Опорные рамы выполняют сварными из прокатных профилей. Обычно для этих целей используют швеллеры с высотой стенки hст ≈ 0,1 L, где L – длина рамы. Высота стенки обозначена в сортаменте как номер швеллера в сантиметрах. Другим решающим фактором для выбора номера швеллера может быть ширина его полки, позволяющая удобно работать ключом при завинчивании гаек болтовых креплений узлов. Швеллеры в раме располагают так, чтобы средние линии полок проходили через наибольшее количество точек крепления элементов механизма к опорной раме. Швеллеры располагают полками наружу для удобства крепления узлов механизма. Если полки швеллеров имеют уклоны, то под головки болтов подкладывают косые шайбы. Угловые стыки швеллеров рамы следует организовать так, чтобы подготовка стыковочных поверхностей была наименее трудоемкой. На рис. 3. 15 показан вариант расположения швеллеров на компоновочном чертеже лебедки.

Рис. 3.15. Схема

компоновки рамы лебедки

Основу рамы составляют продольные швеллеры 1 и 2, которые связаны поперечными швеллерами 3, 4 и 5. Швеллер 6 вспомогательный, служит опорой для подставок 7 двигателя и подставки 8 тормоза. Конфигурация рамы может быть разной. Это зависит в первую очередь от формы элементов, которые на ней монтируются. Существенное влияние на форму рамы оказывает также и высота осей вращающихся элементов механизма над их опорными площадками, которые надо привязывать к монтажной плоскости. Условия установки на грузоподъемную машину собранного агрегата могут выдвигать свои особые требования к конфигурации рамы.

На конструкцию опоры барабана влияет количество болтов ее крепления к раме. Количество болтов определяют расчетом. Задаваясь диаметром болтов из условия их удобного размещения на полке швеллеров рамы, рассчитывают их количество. В строительных кранах болты обычно работают на растяжение с предварительной затяжкой, исключающей появление зазоров в соединении при статических и динамических испытаниях крана.

В автомобильных кранах грузоподъемная лебедка монтируется на плите, являющейся элементом противовесной консоли портала стрелы, но может быть собрана как отдельная конструкция, закрепляемая на поворотной платформе крана.

3.2. Расчет механизма поворота

3.2.1. Кинематические схемы механизмов поворота

Все стреловые краны, как правило, выполняют полноповоротными, если конструкция крана и условия эксплуатации не накладывают каких-либо ограничений по углу поворота крановой установки. Для осуществления поворота на кранах устанавливают механизм поворота, который состоит из двух частей: из приводной части и опорно-поворотного устройства. Конструкция механизмов поворота автомобильных кранов была рассмотрена ранее в пп. 1.2.7.

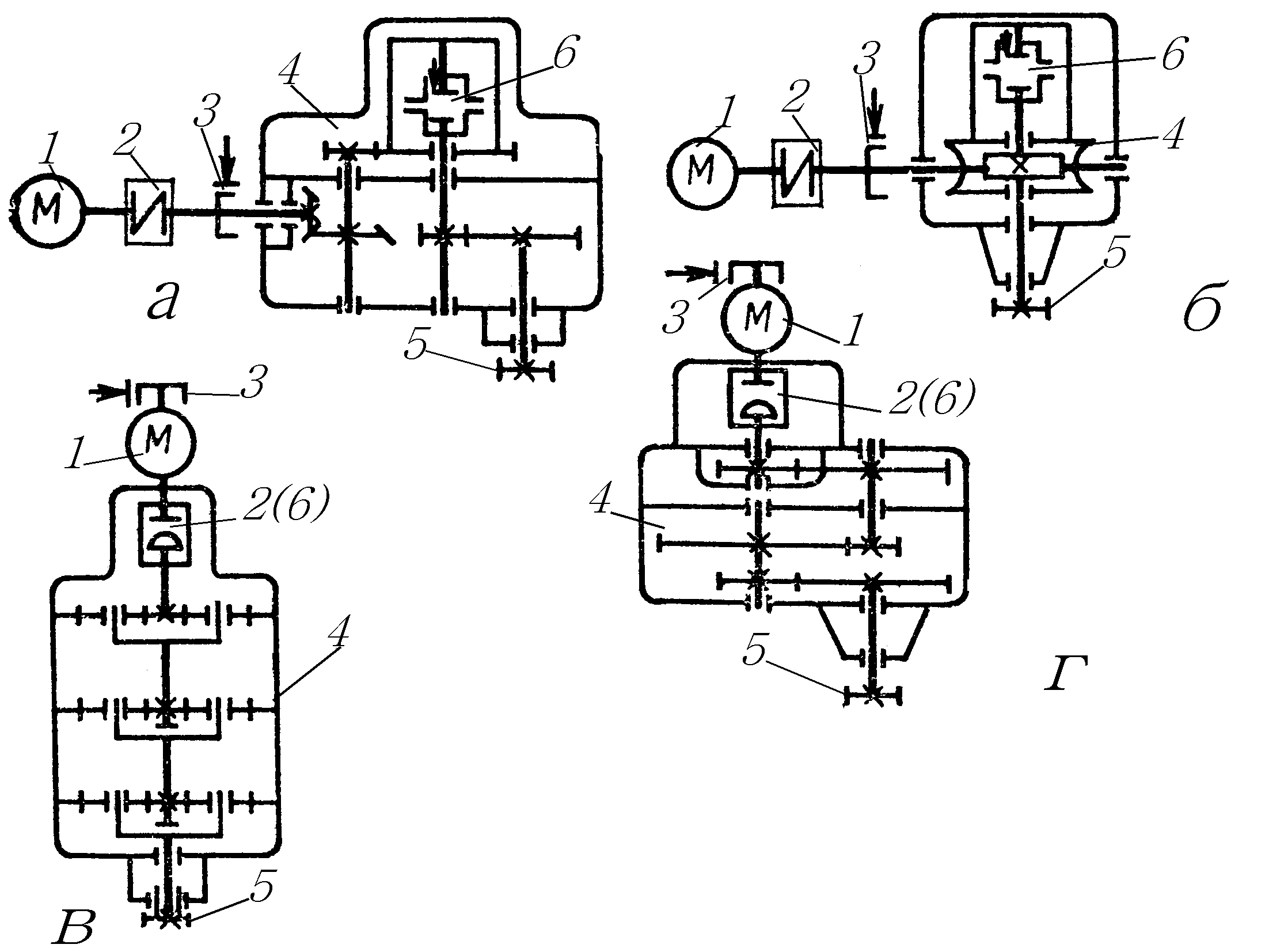

На рис. 3.16 показаны наиболее распространенные кинематические схемы приводной части механизмов поворота, устанавливаемые на кранах с поворотной платформой. Приводная часть механизма поворота состоит из двигателя 1, муфты 2, тормоза 3, редуктора 4, ведущей шестерни 5, фрикционной предохранительной муфты 6. Конструкцию приводной части в основном определяет исполнение редукторной части механизма. Ось вращения приводной шестерни 5, как правило, имеет вертикальное расположение. Ось вращения вала двигателя 1 на поворотной платформе может иметь горизонтальное или вертикальное расположение. Для передачи вращения от горизонтального вала на вертикальный в механизмах поворота используют конические или комбинированные коническо-цилиндрические редукторы (схема на рис. 3.16, а).

Рис. 3.16.

Кинематические схемы приводов механизма

поворота кранов

На схеме б с этой целью применен червячный редуктор, возможно применение и комбинированных червячно-цилиндрических редукторов.

При использовании двигателей вертикального расположения применяют редукторы цилиндрические планетарные (схема на рис. 3.16, в) или трехступенчатые цилиндрические с вертикальными валами (схема на рис. 3.16, г).

Механизмы поворота с электрическими и гидравлическими двигателями выполняют по схемам на рис. 3.16, в и г. Они более компактны и удобны для обслуживания и ремонта. Механический привод от двигателей внутреннего сгорания выполняют по схемам на рис. 3.16, а или б. Стреловые краны работают с грузами на значительном вылете, что при разгоне и торможении механизма поворота крана с грузом при недостаточной квалификации крановщика ведет к возникновению повышенных динамических нагрузок. Это может вызывать поломки деталей привода. Для предотвращения поломок в зубчатых передачах и других элементах механизма поворота их снабжают специальными предохранительными устройствами.