- •Воронеж 2009

- •Введение

- •Конструкция валов

- •Элементы вала

- •Материалы валов и их термообработка

- •Критерии работоспособности и расчета валов

- •Расчетная схема и расчетные нагрузки

- •Определение сил в зацеплении закрытых передач

- •Определение консольных сил

- •Определение геометрических параметров ступеней валов

- •Определение размеров валов

- •Компоновка редуктора

- •Размеры, необходимые для выполнения компоновки

- •Порядок построения эскизной компоновки редуктора

- •Предварительный выбор подшипников качения

- •Порядок проектирования подшипниковых узлов

- •Выбор типа подшипника

- •Основные схемы установки подшипников

- •Размеры и основные размеры подшипников качения

- •Определение реакций в опорах подшипников и построение эпюр изгибающих и крутящих моментов

- •Расчет диаметра вала в опасном сечении

- •Конструирование валов

- •Переходные участки

- •Посадочные поверхности

- •Расчет вала на сопротивление усталости (выносливость)

- •Справочные данные по коэффициентам концентрации напряжений

- •Расчет шпоночных соединений

- •Пример расчета шпоночного соединения

- •Оформление рабочего чертежа вала

- •Изображение детали

- •Линейные и диаметральные размеры

- •Допуски и посадки

- •Допуски формы и расположения поверхностей

- •Шероховатость поверхностей.

- •Разработка рабочих чертежей деталей редуктора

- •Изображение детали

- •Линейные размеры

- •Текстовая часть рабочего чертежа

- •Примеры разработки рабочих чертежей

- •Заполнение основной надписи конструкторской документации

- •Примеры расчётов валов привода

- •Расчёт валов двухступенчатого цилиндрического редуктора (пример 1)

- •Предварительная компоновка редуктора (представлена только расчётная часть)

- •Быстроходный вал

- •Промежуточный вал

- •Тихоходный вал

- •Тихоходный вал

- •Компоновка редуктора

- •Проектный расчет вала.

- •Быстроходный вал

- •Тихоходный вал

- •Проверка вала на усталостную прочность

- •Быстроходный вал

- •Тихоходный вал

- •Расчет шпоночного соединения.

- •Расчёт валов одноступенчатого цилиндрического редуктора (пример 3)

- •Предварительная компоновка редуктора

- •Быстроходный вал

- •Тихоходный вал

- •Расчет валов на прочность

- •Расчет быстроходного вала редуктора

- •Расчет тихоходного вала редуктора

- •Расчет валов на жесткость

- •Расчет быстроходного вала

- •Расчет тихоходного вала

- •Расчёт валов двухступенчатого цилиндрического редуктора (пример 4)

- •Расчёт быстроходного вала-шестерни редуктора.

- •Расчёт вала на сопротивление усталости (выносливость)

- •Расчёт промежуточного вала-шестерни редуктора

- •Расчёт вала на сопротивление усталости (выносливость).

- •Расчёт тихоходного вала редуктора.

- •Ориентировочный расчёт вала.

- •Расчёт вала на сопротивление усталости (выносливость).

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

Быстроходный вал

Диаметр выходного конца

![]() мм.

мм.

Полученный размер увеличиваем на 10% для компенсации снижения усталостной прочности, и округляем до ближайшего стандартного значения.

Получаем

![]() 18

мм. Принимаем

18

мм. Принимаем

![]() 18

мм [1, стр.161]

18

мм [1, стр.161]

Диаметр вала под подшипниками качения:

d2= dвых1 + 2t, мм.

Высоту буртика t, а также значения фаски подшипника r и ориентировочную величину фаски ступицы с1 можно определить в зависимости от диаметра соответствующей ступени d по [3, таблицa 17]:

d2= 18+2·2 = 22 мм.

Полученное значение диаметра вала под подшипник качения необходимо округлить до ближайшего большего значения из нормального ряда диаметров кратного 5 мм. Окончательно диаметр под подшипник d2= 25 мм.

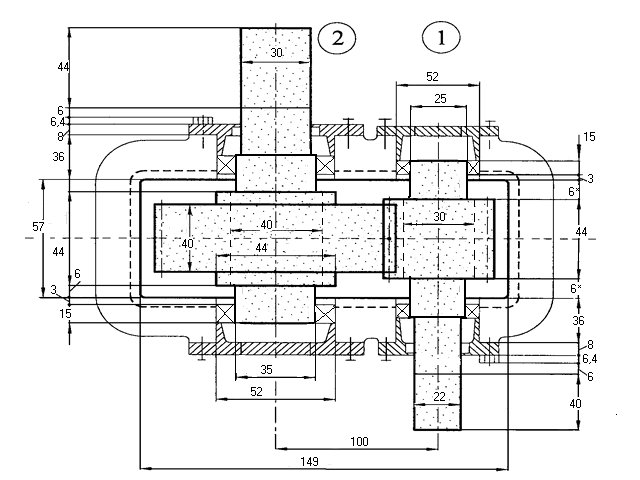

Рисунок 95

Для облегчения конструирования изготовим шестерню совестно с валом – вал-шестерня.

Переходной диаметр вала от подшипника до шестерни:

d3 = d2 + 3,2r, мм,

где r – размеры фаски подшипника [3, таблицa 17].

d3= 25 + 3,2·1,6 = 30,12 мм.

Диаметры и длины ступеней валов необходимо округлять до ближайших стандартных чисел, определяя диаметр каждой последующей ступени по стандартному значению диаметра предыдущей.

Ближайший больший диаметр вала под шестерней d3 = 30 мм.

Тихоходный вал

Диаметр выходного конца тихоходного вала

![]() мм.

мм.

Полученный размер увеличиваем на 10% для компенсации снижения усталостной прочности, и округляем до ближайшего стандартного значения.

Получаем

![]() 18

мм. Принимаем

18

мм. Принимаем

![]() 18

мм [1, стр.161]

18

мм [1, стр.161]

Диаметр вала под подшипниками качения:

d2= 18 + 2·2 = 22 мм.

Полученное значение диаметра вала под подшипник качения необходимо округлить до ближайшего большего значения из нормального ряда диаметров кратного 5 мм. Окончательно диаметр под подшипник d2= 25 мм.

Диаметр вала под колесом

d3 = d2 + 3,2r, мм,

где r – размеры фаски подшипника [3, таблицa 17].

d3= 25 + 3,2· 1,6 = 30,12 мм.

Округляем диаметр до ближайшего стандартного числа d3 = 30 мм.

Для предотвращения смещения ступицы вдоль оси обычно на валу выполняют уступ. Диаметр заплечика

d5 = d3 + 2t1 = d3 + 2(1,5…1,7)с1, мм.

d5 = 30 + 2 ·1,5 · 1,2 = 33,6 мм

Ближайший больший стандартный диаметр d5 = 34 мм.

Линейные размеры вала определяют по эмпирическим зависимостям или путем расчета.

Длину вала под ступицей обычно выбирают такой же, как и диаметр ступицы

Lст Dст (1,6…1,8) · d=1,6·34=54,4 мм,

где d – диаметр вала под ступицей.

Подшипники подбираем по полученным значениям диаметров. Намечаем роликоподшипники конические однорядные средней серии (ГОСТ 333-79).

Компоновка редуктора выполняется после завершения прочностных расчетов зубчатых передач и определения диаметров валов на миллиметровой бумаге карандашом в масштабе 1:1 (1:2).

Цели компоновки редуктора: получить минимальные внутренние размеры редуктора; проверка, не накладываются ли валы (зубчатые колеса) одной ступени редуктора на валы (зубчатые колеса) другой ступени; определения расстояния между опорами валов и длин консольных участков; определения точек приложения сил, нагружающих валы.

Толщина стенки для одноступенчатых цилиндрических редукторов.

δ = (0,025aw + 1)=3,5, мм.

По литейным требованиям минимальная толщина стенки δmin = 6,0 мм, поэтому выбираем δ = 6 мм.

Расстояние от внутренней поверхности стенки редуктора:

до боковой поверхности вращающейся части

c2 =(1,0…1,2) δ, мм;

c2 =1,0 · 6 = 6 мм;

до боковой поверхности подшипника качения

c1 =(3…5), мм.

Выбираем c1 =3 мм.

Радиальный зазор от поверхности вершин зубьев:

до внутренней поверхности стенки редуктора

c5 = 1,2 δ, мм;

c5 = 1,2 · 6 7 мм

до внутренней нижней поверхности стенки корпуса

c6=(5÷10)m, мм.

c6=(5÷10) · 2 = 10…20 мм

Выбираем c6 =15 мм.

Расстояние от боковых поверхностей элементов, вращающихся вместе с валом, до неподвижных наружных частей редуктора

с7 =(5÷8), мм.

Выбираем c7 =5 мм.

Ширина фланцев S, соединяемых болтом диаметром d

S=k+ δ +6, мм,

где k – размер, зависящий от диаметра болтов, соединяющих фланцы

Диаметр болтов

dболт 1,5 δ, мм.

dболт = 1,5 · 6 = 9 мм.

Выбираем болт М8. Тогда S=24 + 6 + 6 = 36 мм

Толщина фланца боковой крышки h1= 8 мм.

Высота головки болта

h=0,8 h1, мм.

h=0,8 8 = 6,4 мм.

Толщина фланца втулки h2= h1, следовательно h2= 8 мм

Рисунок 96 – Схема предварительной компоновки редуктора

Требуется некоторая коррекция по внешним диаметрам и ширине подшипников, которая будет проведена на миллиметровке.