- •Воронеж 2009

- •Введение

- •Конструкция валов

- •Элементы вала

- •Материалы валов и их термообработка

- •Критерии работоспособности и расчета валов

- •Расчетная схема и расчетные нагрузки

- •Определение сил в зацеплении закрытых передач

- •Определение консольных сил

- •Определение геометрических параметров ступеней валов

- •Определение размеров валов

- •Компоновка редуктора

- •Размеры, необходимые для выполнения компоновки

- •Порядок построения эскизной компоновки редуктора

- •Предварительный выбор подшипников качения

- •Порядок проектирования подшипниковых узлов

- •Выбор типа подшипника

- •Основные схемы установки подшипников

- •Размеры и основные размеры подшипников качения

- •Определение реакций в опорах подшипников и построение эпюр изгибающих и крутящих моментов

- •Расчет диаметра вала в опасном сечении

- •Конструирование валов

- •Переходные участки

- •Посадочные поверхности

- •Расчет вала на сопротивление усталости (выносливость)

- •Справочные данные по коэффициентам концентрации напряжений

- •Расчет шпоночных соединений

- •Пример расчета шпоночного соединения

- •Оформление рабочего чертежа вала

- •Изображение детали

- •Линейные и диаметральные размеры

- •Допуски и посадки

- •Допуски формы и расположения поверхностей

- •Шероховатость поверхностей.

- •Разработка рабочих чертежей деталей редуктора

- •Изображение детали

- •Линейные размеры

- •Текстовая часть рабочего чертежа

- •Примеры разработки рабочих чертежей

- •Заполнение основной надписи конструкторской документации

- •Примеры расчётов валов привода

- •Расчёт валов двухступенчатого цилиндрического редуктора (пример 1)

- •Предварительная компоновка редуктора (представлена только расчётная часть)

- •Быстроходный вал

- •Промежуточный вал

- •Тихоходный вал

- •Тихоходный вал

- •Компоновка редуктора

- •Проектный расчет вала.

- •Быстроходный вал

- •Тихоходный вал

- •Проверка вала на усталостную прочность

- •Быстроходный вал

- •Тихоходный вал

- •Расчет шпоночного соединения.

- •Расчёт валов одноступенчатого цилиндрического редуктора (пример 3)

- •Предварительная компоновка редуктора

- •Быстроходный вал

- •Тихоходный вал

- •Расчет валов на прочность

- •Расчет быстроходного вала редуктора

- •Расчет тихоходного вала редуктора

- •Расчет валов на жесткость

- •Расчет быстроходного вала

- •Расчет тихоходного вала

- •Расчёт валов двухступенчатого цилиндрического редуктора (пример 4)

- •Расчёт быстроходного вала-шестерни редуктора.

- •Расчёт вала на сопротивление усталости (выносливость)

- •Расчёт промежуточного вала-шестерни редуктора

- •Расчёт вала на сопротивление усталости (выносливость).

- •Расчёт тихоходного вала редуктора.

- •Ориентировочный расчёт вала.

- •Расчёт вала на сопротивление усталости (выносливость).

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

Шероховатость поверхностей.

Из числа параметров шероховатости, установленных ГОСТ 2789-73, наибольшее применение в машиностроении нашли следующие: Ra – среднее арифметическое отклонение профиля, мкм; Rz – высота неровностей профиля, мкм; tp — относительная опорная длина профиля.

Для обозначения на чертежах шероховатости поверхностей применяют знаки (рисунок 72). Высота h равна высоте размерных чисел на чертеже, высота Н = (1,5…3,0)h. Значение шероховатости указывают: для параметров Ra – после символа (например, Ra0,5; Ra0,32); для параметров Rz – после символа (например, Rz20).

а б в

Рисунок 72 Знаки шероховатости поверхностей

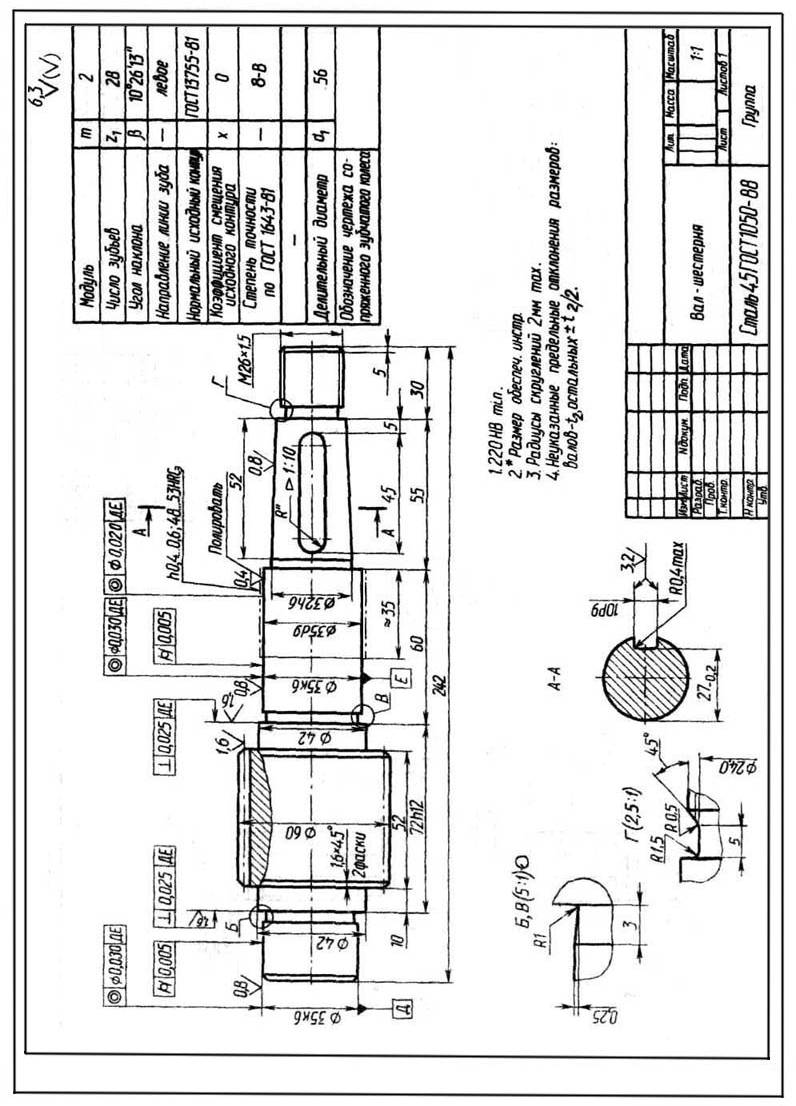

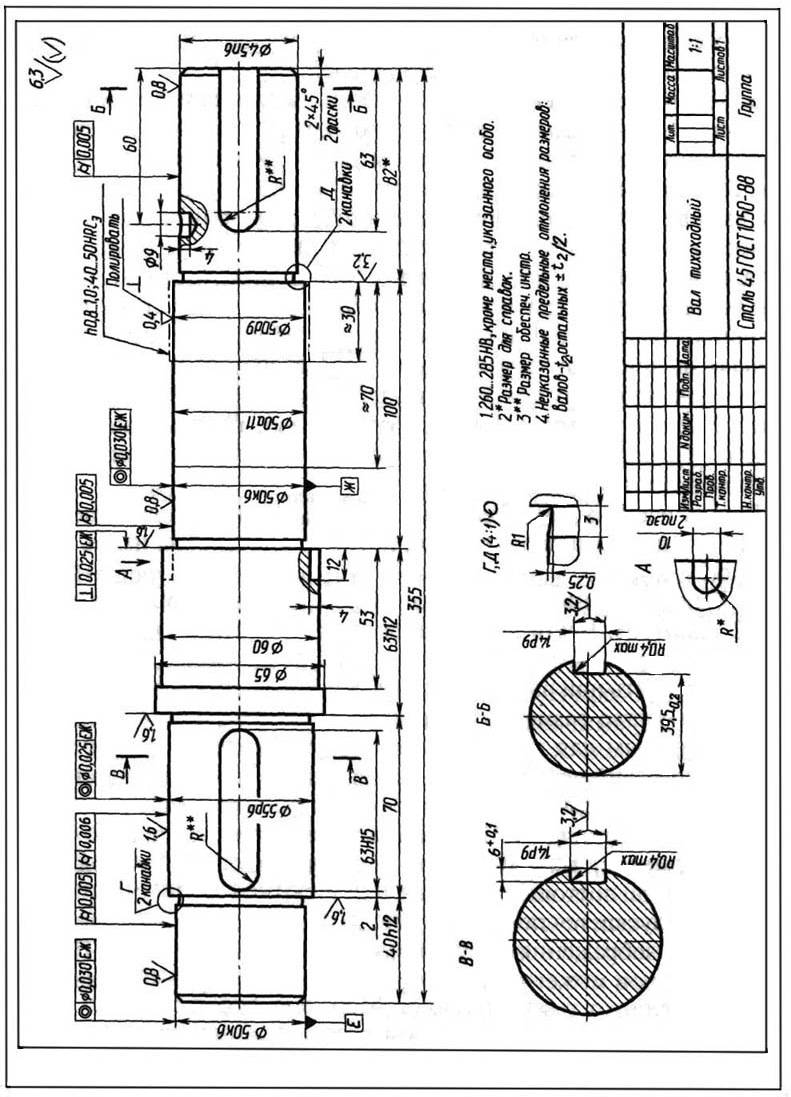

Наиболее полно представленные выше сведения отражены на рабочих чертежах деталей (рисунки 73, 74) и в литературе по курсовому проектированию [20, 21].

Если вид обработки

поверхности конструктором не

устанавливается, то применяют знак

(рисунок 72 а). Это обозначение является

предпочтительным. Если требуется, чтобы

поверхность была образована обязательно

удалением слоя металла (точение,

фрезерование, шлифование и т.п.), применяют

знак как на рисунке 72 б. Для обозначения

поверхности, получаемой без снятия слоя

металла (литье, накатывание роликом,

чеканка) применяют знак как на рисунке

72 в. Такой же знак применяют для

обознач

175

Числовые значения параметров Ra или Rz записывают над левой половиной знака, а вид обработки поверхности – на полке-выноске. Обозначение шероховатости поверхностей на изображении детали наносят на линиях контура, выносных линиях в непосредственной близости от размерной линии или на полках линий-выносок.

Рисунок 73

Рисунок 74

Предпочтительно нормировать параметр Ra. Числовые значения параметра шероховатости можно брать в работах. Обозначение преобладающей на чертеже шероховатости, обычно наиболее грубой, показывают в правом верхнем углу поля чертежа (рисунок 75 а). Толщина линий и высота знака, заключенного в скобках, такая же, как в изображении на чертеже, а перед скобкой – в 1,5 раза больше. Если преобладающее число поверхностей не обрабатывают по данному чертежу, то шероховатость их показывают в правом верхнем углу поля чертежа (рисунок 75 б).

а б

Рисунок 75 Обозначение преобладающей поверхности

Шероховатость Ra для посадочных поверхностей отверстий и валов

Интервалы размеров, мм |

Отверстие |

Вал |

|||||

Квалитеты |

|||||||

7 |

8 |

9 |

6, 7 |

8 |

9 |

||

Ra, мкм |

|||||||

Свыше 18 до 50 |

0.8 |

1.6 |

3.2 |

0.8 |

0.8 |

1.6 |

|

» 50 » 120 |

1.6 |

3.2 |

1.6 |

3.2 |

|||

» 120 » 500 |

1.6 |

3.2 |

1.6 |

3.2 |

|||

Шероховатость Ra для поверхностей некоторых деталей

Вид поверхности |

Ra, мкм |

Торцы заплечиков валов для базирования: а) подшипников качения класса точности 0 б) зубчатых колес при отношении длины отверстия к диаметру l/d 0.8 в) то же, при отношении l/d > 0.8 |

1.6

1.6 3.2 |

Поверхности валов под резиновые манжеты |

0.4 |

Канавки, фаски, радиусы галтелей на валах |

6.3 |

Поверхности шпоночных валов на валах: рабочая нерабочая |

3.2 6.3 |

Торцы ступиц зубчатых колес, базирующихся по торцу заплечиков валов, при отношении длины отверстия к диаметру l/d 0.8 То же, при отношении l/d > 0.8 |

1.6 3.2 |

Торцы ступиц зубчатых колес, по которым базируют подшипники качения, классов точности 0 |

1.6 |

Свободные (нерабочие) торцовые поверхности зубчатых колес |

6.3 |

Профили зубчатых колес степеней точности: 6 7 8 9 |

0.4 0.8 1.6 3.2 |

Фаски и выточки на колесах Поверхности шпоночных пазов в отверстиях колес: рабочая нерабочая |

6.3

1.6 3.2 |

Рабочая поверхность шкивов ременных передач |

3.2 |

Отверстия под болты, винты |

12.5 |

Опорные поверхности под головки болтов, винтов, гаек |

6.3 |

Обозначение термообработки. Если всю деталь подвергают термообработке одного вида, то в технических требованиях чертежа делается запись типа:

НВ 235…265 или НВ 25015;

НRС 44…50 или НRС 473;

ТВЧ h 1,6…2,0, HRC 50…56;

цементировать h 0,8…1,2, HRC 56…62.

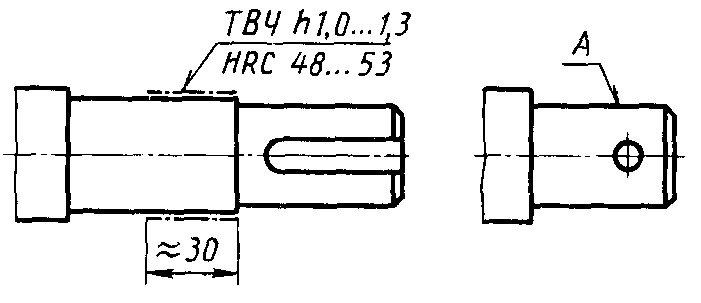

Если термообработке подвергается отдельный участок детали, то его отводят на чертеже утолщенной штрихпунктирной линией, а на полке линии-выноски наносят показатели свойств материала (рисунок 73 а). Если некоторые части детали не нужно термообрабатывать, то их обозначают как на рисунке 73 б, а в технических требованиях делают запись типа: «HRC 40…45, кроме поверхности А». Участок вала в месте установки уплотнений рекомендуется термообработоть на глубину h 0,3÷0,4 мм, 45÷48 HRC.

а б

Рисунок 76 Обозначение местной термообработки

Текстовая часть рабочего чертежа. Текстовая часть рабочего чертежа детали содержит технические требования и таблицу параметров зацепления (только для зубчатых колес, червяков и валов-шестерен).

Технические требования располагают над основной надписью, а при недостатке места – левее основной надписи. Технические требования записывают в следующем порядке: требования к материалу, заготовке, термической обработке; указания о размерах (размеры для справок, радиусы закруглений и др.); предельные отклонения размеров; допуски формы и расположения, на которые в стандарте ГОСТ 2.308-79 нет условных графических знаков; требования к качеству поверхностей (отделка, покрытие и др.).