- •Часть 2

- •Часть 2

- •1.Технологические и информационные основы контроля и диагностики

- •Функционирование станочного оборудования в условиях гибкого широкономенклатурного производства

- •1.2. Интегрированная гибкая система контроля и диагностики

- •Классификация технических средств интегрированной

- •1.4. Анализ возможностей технических средств

- •2. Особенности технической диагностики станочного оборудования и инструмента

- •2.2. Анализ физических состояний станочного оборудования

- •2.4. Структура системы технической диагностики

- •2.5. Выбор предпочтительного средства технической

- •3. Встроенные средства технической диагностики

- •3.1. Структура инвариантного встроенного средства

- •3.2. Принципы построения встроенных средств технической диагностики и их практическая реализация

- •3.3. Оценка конструкторско-технологических мероприятий по реализации встроенных средств технической

- •3.4. Встроенные средства технической диагностики

- •3.5. Типовые модули встроенных средств технически

- •3.6. Инструментальные усилители встроенных средств

- •4. Автономные средства контроля

- •4.1. Состав автономных средств контроля

- •4.2. Технические средства информационной

- •4.3. Технические средства информационной инфраструктуры

- •4.4. Сравнительный анализ автономных средств контроля

- •5. Адаптивное управление технологических систем

- •5.3. Реализация встроенных в узлы станка конструкций

- •5.5. Встраивание исполнительного

- •5.6. Системы адаптивного управления станочным

- •Оглавление

- •Часть 2

- •3 94026 Воронеж, Московский просп. 14

5.3. Реализация встроенных в узлы станка конструкций

исполнительных механизмов

Широкое использование штатных узлов станка в новом качестве — в качестве устройств микроперемещений — оказалось единственно эффективным и целесообразным направлением разработки исполнительных механизмов в условиях ГПС. При этом встроенные конструкции исполнительных механизмов должны реализовываться без трудоемкой модернизации штатных узлов станка, а после их монтажа первоначальные эксплуатационно-технические и технологические характеристики станка должны быть сохранены.

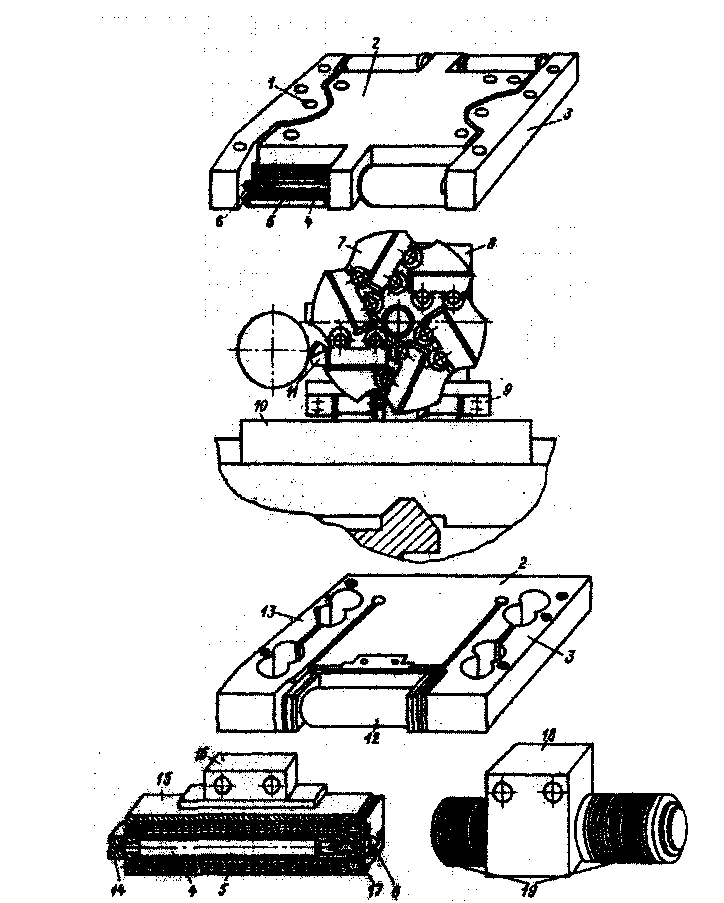

В соответствии со сформулированными в п. 3.2 основными принципами построения (конструктивного подобия и рационального размещения, модульности и взаимозаменяемости комплектующих элементов и инвариантности конструкции) реализована конструкция исполнительного механизма применительно к токарному станку модели 16К20ФЗ, оснащенному револьверной головкой. Вместо штатной детали суппортной группы станка— компенсаторного проставка 9 (рис. 5.3) — установлена идентичная по конструкции, но обладающая расширенными возможностями деталь — упругодеформируемый элемент 13 (УДЭ) — основной модуль исполнительного механизма. УДЭ вместе с установленной на нем автоматической многопозиционной револьверной головкой 8 типа УГ размещен на поперечной каретке 1 о суппорта станка. В пазах инструментального диска 7 револьверной головки установлены типовые резцовые вставки 11с неперетачиваемыми твердосплавными режущими пластинами. Для реализации дополнительных функций в состав исполнительного механизма входит привод подналадки 12 — второй из выделенных типовых функциональных модулей.

Упругодеформируемый элемент 13 представляет собой трех-секционную конструкцию с неподвижной центральной секцией 2 и симметрично размещенными относительно нее подвижными периферийными секциями 3, на которые устанавливается револьверная головка. Центральная секция жестко закреплена на поперечной каретке суппорта, а периферийные секции смещены относительно центральной в вертикальной плоскости и отделены от нее сквозными пазами. На поверхностях периферийных секций выполнены также образованные сочетанием цилиндрических поверхностей сквозные пазы, соединенные между собой каналами связи, а в центральной секции образован паз для размещения привода подналадки.

Упругодеформируемый элемент, как и первичный неэлектрический преобразователь ВСТД, изготовлен из материалов, обладающих после специального режима термообработки упругими свойствами: рессорно-пружинной стали 65Г по ГОСТ аустенитных дисперсионно-твердеющих сплавов марок 36НХТЮ, 36НХТЮ5, 40ХНХМ и других марок и групп материалов.

Действие магнитострикционного привода подналадки основано на эффекте изменения длины ферромагнитного стержня под действием магнитного поля. Основной элемент привода — стержень 4, выполненный из материала, обладающего магнитострикционными свойствами,— помещен в питаемую по программе катушку 5. Корпус 15 привода соединен с УДЭ через кронштейн 16. Для выборки люфтов в сопряжениях и обеспечения предварительного натяга предусмотрен регулировочный винт 6, зафиксированный в осевом направлении планкой 17. На рабочий конец стержня насажена втулка 14 с лысками под ключ.

После размещения и закрепления привода в пазу УДЭ вращением регулировочного винта при застопоренной втулке выбирается зазор между поверхностью УДЭ и торцом втулки и создается натяг в соединении. При поступлении управляющего сигнала происходит запитывание катушки, в результате чего создается переменное магнитное поле и стержень изменяет свои линейные размеры. Управляя напряженностью магнитного поля, добиваются фиксированного перемещения торца стержня с втулкой и внесения размерной коррекции в размер динамической настройки.

Действие сильфонного привода дифференциального типа основано на синхронном изменении давления в рабочих сильфонных камерах таким образом, что при увеличении давления в одной из них давление в противоположной камере пропорционально уменьшается. Сильфонный привод подналадки состоит из двух сильфонов 19 камерного типа, расположенных по торцам корпуса 18 привода с каналами управления внутри. Сильфоны крепятся к корпусу герметичным сварным швом или пайкой. Поддержанием постоянного и равного давления в сильфонных камерах обеспечивается равновесное состояние привода подналадки, и УДЭ не воспринимает силового воздействия. При создании же разности давлений в сильфонных камерах подвижные секции УДЭ исполнительного механизма смещаются в сторону расположения камер с наибольшим давлением, при этом в противоположной камере давление пропорционально уменьшается, в результате чего происходит синхронное смещение двух периферийных секций. Оба привода легко стыкуются с УДЭ, удобны в эксплуатации.

Расширенными функциональными характеристиками (возможностью обеспечения тонких микроперемещений и суммарных макроперемещений, увеличенным диапазоном подналадки) обладает конструкция исполнительного механизма на базе компенсаторного проставка. Механизм имеет привод подналадки магнитострикционного типа с двумя, парами катушек и стержней, расположенных попарно вдоль центральной секции. Периферийные секции соединены с центральной с помощью осей 1 на подшипниках, а стержни изготовлены из разнополярных магнитострикционных материалов и расположены по диагоналям: по одной диагонали — стержни из материалов, обладающих положительной магнитострикцией (например, 50КФ2, 49КФ.2, 49К2ФАВИ), по другой диагонали — отрицательной магнитострикцией (например, Ni). Резьбовой частью стержни ввинчиваются в центральные приливы, а для выборки зазоров и создания натяга предусмотрены регулировочные винты.

При

поступлении управляющего сигнала в

катушках привода создается переменное

по величине магнитное поле, под действием

которого происходят деформации стержней

и синхронное смещение периферийных

секций, обеспечивающее в пространстве

микроперемещения вершины инструмента

относительно центров симметрии осей.

При этом происходят как микроперемещения

с дискретностью

![]() ,

при угле поворота di,

так и суммарные перемещения на величину

,

при угле поворота di,

так и суммарные перемещения на величину

![]() ,

достигаемые изменением напряженности

магнитного поля в катушках привода до

полного насыщения.

,

достигаемые изменением напряженности

магнитного поля в катушках привода до

полного насыщения.

4Л*.

ft Л4=/

"Г

"4 1

Основными задачами всестороннего исследования упру-годеформируемого элемента исполнительного механизма являются расчет перемещений и действующих усилий в его узловых точках и их экспериментальное подтверждение.

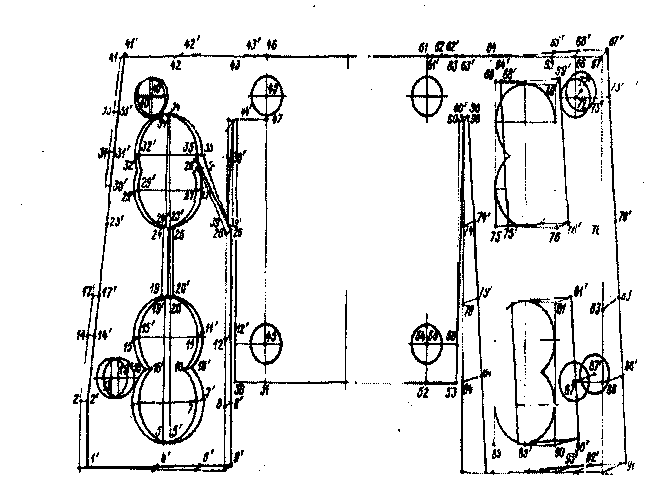

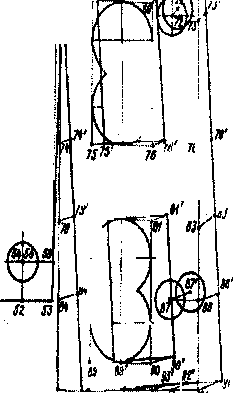

Для расчета УДЭ использован метод конечных элементов, реализованный с помощью вычислительного комплексам С учетом конструктивных особенностей УДЭ (наличия пазов, уступов, каналов связи) вся его поверхность разбита на 65 элементов с 96 узловыми точками. Для сопоставительного анализа по точности расчетов элементы левой периферийной секции имеют форму треугольников, а правой — прямоугольников.

В диапазоне нагружения 50—3500 Н с интервалом 250 Н рассчитаны перемещения узлов и усилия в элементах. На диаграмме перемещений периферийных секций УДЭ (рис. 5.4) видно, как перемещения выделенных узлов зависят от конструктивных особенностей и принятой схемы разбиения. Из расчетов следует, что зависимость перемещений X от усилий нагружения Р является линейной. Полученные результаты позволяют при проектировании перспективных конструкций УДЭ за счет придания ему оптимальных по жесткости конструктивных форм удовлетворить предъявляемые к исполнительному механизму требования, например обеспечение заданного диапазона подналадки.

С

максимальным приближением к реальным

условиям нагружения на специальных

стендах проведен комплекс статических

и динамических испытаний УДЭ. По

полученным результатам установлены

устойчивые упругие характеристики и

выявлены зависимости

![]() =

f

(Р) для различных схем нагружений, по

которым идентифицирован требуемый

закон управления исполнительным

механизмом для компенсации рассогласования

в системе. Во всем диапазоне возможных

частот работы на токарном станке

исследуемая система — упругодеформируемый

элемент исполнительного механизма —

оказалась устойчивой. В целом выявлено

хорошее совпадение расчетных и

экспериментальных значений упругих

деформаций от приложенных нагрузок.

=

f

(Р) для различных схем нагружений, по

которым идентифицирован требуемый

закон управления исполнительным

механизмом для компенсации рассогласования

в системе. Во всем диапазоне возможных

частот работы на токарном станке

исследуемая система — упругодеформируемый

элемент исполнительного механизма —

оказалась устойчивой. В целом выявлено

хорошее совпадение расчетных и

экспериментальных значений упругих

деформаций от приложенных нагрузок.