- •Часть 2

- •Часть 2

- •1.Технологические и информационные основы контроля и диагностики

- •Функционирование станочного оборудования в условиях гибкого широкономенклатурного производства

- •1.2. Интегрированная гибкая система контроля и диагностики

- •Классификация технических средств интегрированной

- •1.4. Анализ возможностей технических средств

- •2. Особенности технической диагностики станочного оборудования и инструмента

- •2.2. Анализ физических состояний станочного оборудования

- •2.4. Структура системы технической диагностики

- •2.5. Выбор предпочтительного средства технической

- •3. Встроенные средства технической диагностики

- •3.1. Структура инвариантного встроенного средства

- •3.2. Принципы построения встроенных средств технической диагностики и их практическая реализация

- •3.3. Оценка конструкторско-технологических мероприятий по реализации встроенных средств технической

- •3.4. Встроенные средства технической диагностики

- •3.5. Типовые модули встроенных средств технически

- •3.6. Инструментальные усилители встроенных средств

- •4. Автономные средства контроля

- •4.1. Состав автономных средств контроля

- •4.2. Технические средства информационной

- •4.3. Технические средства информационной инфраструктуры

- •4.4. Сравнительный анализ автономных средств контроля

- •5. Адаптивное управление технологических систем

- •5.3. Реализация встроенных в узлы станка конструкций

- •5.5. Встраивание исполнительного

- •5.6. Системы адаптивного управления станочным

- •Оглавление

- •Часть 2

- •3 94026 Воронеж, Московский просп. 14

3. Встроенные средства технической диагностики

3.1. Структура инвариантного встроенного средства

технической диагностики

Для обеспечения сформулированных в п. 1.1 дополнительных требований к станочному оборудованию, работающему в составе ГПС, при проведении оперативной технической диагностики его состояния целесообразна встроенная структура.

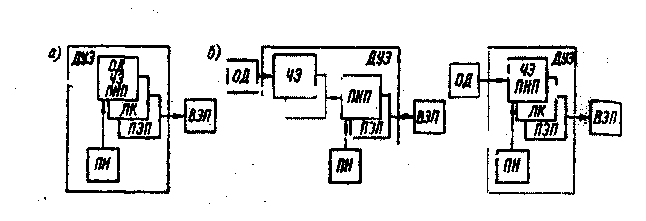

Встроенное средство технической диагностики (ВСТД) можно реализовать по трем схемам: вместо одной из штатных деталей узла станка — схема I (рис. 3.1, а) и дополнительно к конструкции (т. е. на базе уже имеющейся) штатной детали узла станка — схемы Да и Пб (рис. 3.1,6). Две последние схемы отличаются исполнением и взаимодействием основных компонентов станка: чувствительного элемента и первичного неэлектрического преобразователя

Выполненное по любому из вариантов ВСТД обладает рядом преимуществ

высокой надежностью работы, поскольку, будучи реализованным вместо или на базе штатной детали узла станка, оно хорошо защищено от грязи, влаги, дополнительного нагрева, случайною механического повреждения и других внешних дестабилизирующих воздействий;

инвариантностью конструкции по отношению к геометрическим параметрам и материалу применяемого инструмента, по отношению к конфигурации и материалу

обрабатываемых деталей и в некоторых случаях по отношению к группе станочного оборудования, например станкам токарной группы с ЧПУ, имеющим в своем составе многопозиционную инструментальную револьверную головку;

3) возможностью перехода к блочно-модульному принципу по строения основных его функциональных компонентов, например первичного неэлектрического преобразователя;

4) сохранением первоначальных эксплуатационно-технических характеристик станочного оборудования и не загромождением рабочего пространства;

5) незначительными затратам на реализацию и др.

Диагностировать станочное оборудование можно по любому из выделенных в п. 2.1 технических состояний.

Рассмотрим в качестве примера структуру ВСТД для анализа упругодеформационного состояния узлов станочного оборудования. В данном случае ВСТД должно иметь в своем составе следующие функциональные элементы (рис. 3.1): чувствительный элемент (ЧЭ), первичный неэлектрический преобразователь (ПНП), первичный электрический преобразователь (ПЭП), вторичный электрический преобразователь (ВЭП). Кроме того, для обеспечения работоспособности основного функционального узла ВСТД — первичного неэлектрического преобразователя — необходимо создать его работоспособное состояние посредством предварительного натяга и обеспечить локализацию контакта сопрягаемых поверхностей ЧЭ и ПНП с объектом диагностики (ОД). Эти функции выполняются элементами предварительного натяжения (ПН) и локализации контакта (ЛК), представляющими собой встроенные (т. е. реализованные на базе штатных деталей станка) или дополнительно изготовленные узлы, требующие для монтажа незначительных изменений в конструкциях основных и сопрягаемых поверхностей штатных деталей станка.

Каждый элемент ВСТД несет определенную функциональную нагрузку. Так, чувствительный элемент воспринимает некоторую j-ю физическую величину (диагностируемый параметр), являющуюся характеристикой j-гo состояния объекта диагностирования — узла станка. Например, чувствительный наконечник ВСТД на базе резцедержателя или револьверной головки токарного станка группы 1011011 (см. рис. 3.6), выполненный в виде оси со сферической поверхностью контакта,, воспринимает упругие реформации корпуса резцедержателя (револьверной головки) относительно расположенного в верхних салазках суппорта (в компенсаторном проставке) первичного неэлектрического преобразователя, представляющего собой упругую консольную пластину. При этом связь ЧЭ с ПНП жесткая, а сферический наконечник позволяет локализовать его контакт с корпусом резцедержателя (револьверной головки).

В функции чувствительного элемента входит также (при необходимости) передача воспринятой физической величины от места касания ЧЭ с ОД до места размещения ПНП. Например, в конструкции ВСТД на базе винта крепления группы 1011011, размещаемого в позиции резцедержателя (см. рис.3.3), преобразовательно-нагружающая ось обеспечивает касание ее нижней сферической поверхности с державкой резца и передает упругие деформации последнего на всю длину резьбовой части винта к месту размещения ПНП, выполненного в виде детали криволинейного замкнутого контура. Для повышения точности передачи дополнительно локализована поверхность касания данной оси с ПНП, а также уменьшена базовая цилиндрическая поверхность, соприкасающаяся с отверстием в корпусе винта.

В функции основного элемента ВСТД - первичного неэлектрического преобразователя - входит масштабное преобразование неэлектрического сигнала, вызванного трансформацией физической величины (диагностируемого параметра) в результате нарушения упругодеформационного состояния ОД, в другую по природе физическую величину, предпочтительную для дальнейшего восприятия и преобразования. Например, при усложненном прямом измерении приложенной к узлу станка внешней нагружающей силы она воспринимается через упругие деформации деталей узла, наиболее сильно подверженных нагружению, т. е. осуществляется преобразование сила — деформация. Возможны и другие преобразования в узлах станка: давление — деформация, температура — деформация и др.

Первичный электрический преобразователь служит для промежуточного преобразования неэлектрического сигнала, характеризующего диагностируемое состояние ОД, в пропорциональный электрический сигнал. Например, для анализа упругодеформационного состоянрш узлов станка функции ПЭП выполняют типовые тензопреобразовательные элементы (тензорезисторы), преобразующие упругие деформации ПНП в пропорциональный электрический сигнал.

Дальнейшее активное или пассивное преобразование выделенного электрического сигнала в удобный для последующего восприятия и использования вид производится в ВСТД вторичным электрическим преобразователем, функции которого выполняет, например, инструментальный усилитель (тензоусилитель) (см. п. 3.6), построенный по схеме усилителя постоянного тока и рассчитанный на подключение полумостовой схемы, собранной на двух тензорезисторах, размещенных на поверхности ПНП соответственно в месте возникновения и в месте отсутствия упругих деформаций. При таком расположении второй тензорезисторы выполняет роль термокомпенсирующего элемента.

Для создания предварительного натяга в ПНП могут использоваться или штатные детали диагностируемого узла станка (например, винт крепления составной части с конической опорной поверхностью сборной гайки - в конструкции ВСТД группы 1011011 на базе клинового элемента, см. рис. 3.3), или дополнительно введенные в конструкции ВСТД узлы (например, узел из двух поворотных осей с жестко закрепленными на них накладными секторами - в конструкции ВСТД той же группы, но на базе самоцентрирующего зажимного патрона, см. рис. 3.5).

Локализация контакта сопрягаемых поверхностей элементов ВСТД, одним из которых является ЧЭ или ПНП, также может быть обеспечена или на базе штатной детали диагностируемого узла станка (например, уменьшением внешней стороны площадки контакта на конической опорной поверхности клина, соприкасающегося с такой же поверхностью составной части сборной гайки, - в конструкции ВСТД группы 1011011 на базе клинового элемента, см. рис. 3.3), или за счет введения дополнительной детали (например, за счет введения опорной шайбы - в конструкции ВСТД той же группы на базе верхних салазок суппорта станка, см. рис. 3.6).

Элементы рассмотренной на рис. 3.1 структуры - ЧЭ, ПНП, ЛК, ПН и ПЭП - образуют электрический динамометр, обеспечивающий электрическое измерение механической величины -силы нагружения.

Для условий диагностики упругодеформационного состояния узлов станка введем эквивалентный по смыслу термин «динамометрический упругий элемент» (ДУЭ), подчеркнув этим особенность электрических динамометров, реализованных вместо штатных деталей узлов станка или на их базе,- возможность штатной детали станка помимо своих основных функций выполнять дополнительные функции, например упругое деформирование. Так, клиновой элемент сборной гайки, основным функциональным назначением которого является компенсация изнашивания резьбовой поверхности в составных частях гайки или на отдельных участках ходового винта привода поперечной подачи каретки суппорта станка, после незначительной конструкторской модернизации (выполнения на боковых опорных гранях пружинных пазов, а на внешней стороне конической опорной поверхности выборок, а также при условии применения для его изготовления материала, обладающего после соответствующих режимов термообработки стабильными упругими свойствами) приобрел возможность выполнять в составе ВСТД группы 1011011 функции ПНП (см рис. 3.3).

В конструкциях ВСТД, реализованных как вместо, так и на базе штатной детали узла станка, один из элементов структуры может выполнять функции нескольких элементов. Чаще всего в одном элементе объединяются функции ЧЭ и ПНП, как, например, в конструкции ВСТД группы 1011011 на базе самоцентрирующего зажимного патрона (см. рис. 3.5), где эти функции объединены в штатной детали узла - кулачке со специально изготовленными пазами в наклонных боковых базовых выступах. Это позволяет упростить конструкцию ВСТД, реализовать его с меньшим количеством деталей, что повышает надежность работы и создает благоприятные условия для тиражирования. Но вместе с тем в конструкциях ВСТД с элементами, раздельно выполняющими функции ЧЭ и ПНП за счет максимального приближения формы и размеров ПНП к форме и размерам высокоинформативных (по критерию максимально возможных деформаций) типовых упругих элементов (кольцевому, балочному и др,), можно достичь большей чувствительности к изменению диагностируемого упруго деформационного состояния.