Учебное пособие 2054

.pdf(ПУЭ), которые предусматривают образование взрывоопасных смесей категории II А по ГОСТ Р 51330.11.

1.3. Подпорные насосы серии НПВ

При работе центробежных насосов необходимо определенное давление на входе в него для предотвращения возникновения зон пониженного давления при больших скоростях движения жидкости в корпусе насоса. Значение необходимого давления на приеме (кавитационного запаса) также зависит от размеров и конструкции насоса и достигает для нефтяных насосов при большой подаче до 90 м столба жидкости. Для создания такого давления применяют специальные подпорные насосы.

В отличие от нагнетателей, применяемых в магистральных станциях, подпорные насосы более тихоходные и имеют небольшой кавитационный запас. Подпорные насосы по расположению оси вращения ротора бывают вертикальные и горизонтальные.

Для обеспечения необходимого кавитационного запаса у подпорных насосов их необходимо устанавливать ниже минимального уровня нефти в резервуарах. При этом требуется значительное заглубление здания подпорной насосной. Чтобы сократить объем строительных работ, вместо центробежных насосов с горизонтальной осью применяют вертикальные насосы.

Широкое распространение на магистральных нефтепроводах получили вертикальные центробежные подпорные насосы типа НПВ, предназначенные для установки на открытых площадках и способные работать в температурном диапазоне от -50 до +45 °С. В табл. 1.3 представлены характеристики перекачиваемой нефти для насосов типа НПВ.

Таблица 1.3 Характеристики перекачиваемой нефти насосами серии НПВ

Наименование параметра среды |

Значение |

|

Температура перекачиваемой жидкости, °С |

- 10 |

÷ + 50 |

Кинематическая вязкость, мм2/с |

0,5 |

÷ 300 |

Массовая доля механических примесей, %, |

не более 0,05 |

|

Максимальный размер твердых частиц, мм |

0,42 |

|

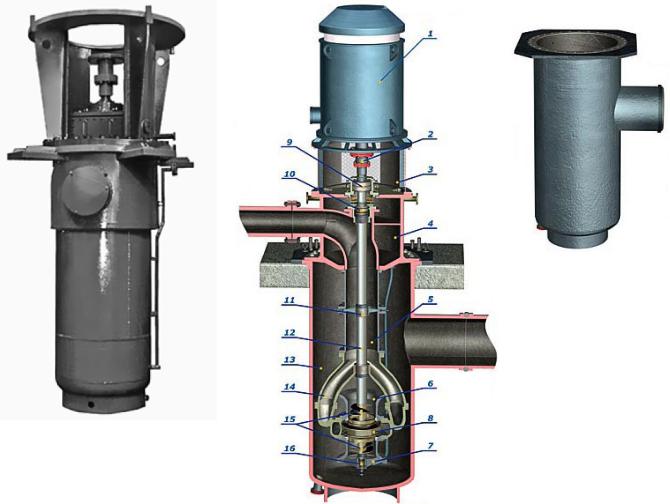

На рис. 1.4 представлен общий вид и устройство насоса типа НПВ, в прил. 10 представлен сортамент выпускаемых промышленностью насосов данного типа, экспериментальные коэффициенты, используемые для пересчета характеристик, и рабочие поля насосов.

10

а) |

б) |

в) |

Рис.1.4. Насосный агрегат с насосом типа НПВ:

а) внешний вид насоса; б) устройство насосного агрегата; в) стакан насоса 1 – электродвигатель; 2 – муфтовое соединение; 3 – муфтовое соединение; 4 – крышка;

5 – напорные секции; 6 – верхний осевой подвод; 7 – нижний осевой подвод; 8 – рабочее колесо; 9 – верхний подшипник; 10 – торцевое уплотнение; 11 – промежуточный подшипник; 12 – вал; 13 – стакан; 14 – корпус; 15 – предвключенные колеса; 16 – нижний подшипник

Агрегаты электронасосные нефтяные подпорные вертикальные типа НПВ (НПВ 150-60, НПВ 300-60, НПВ 600-60) предназначены для перекачивания нефти, а агрегаты НПВ-М (НПВ1250-М, НПВ2500-М, НПВ3600-М, НПВ5000-М) - для перекачивания нефти и нефтепродуктов. Применяются агрегаты НПВ для подачи нефти к магистральным насосам для обеспечения их бескавитационной работы (подпорные насосы), а также для оснащения баз смешения нефтей.

Насосы НПВ 150-60, НПВ 300-60, НПВ 600-60 — центробежные вертикальные одноступенчатые с предвключенным колесом. Осевое усилие, действующее на ротор, разгружается симметрично расположенными передним и задним уплотнениями рабочего колеса, остаточное осевое усилие воспринимается верхним сдвоенным радиально-упорным подшипником.

11

Для восприятия остаточных радиальных усилий в конструкции насоса предусмотрен подшипник скольжения, являющийся нижней опорой ротора. Смазка подшипника скольжения осуществляется перекачиваемой средой. Передача крутящего момента от двигателя к насосу осуществляется при помощи упругой втулочно-пальцевой муфты.

Насосы типа НПВ1250-М, НПВ2500-М, НПВ3600-М, НПВ5000-М — центробежные вертикальные двухкорпусные секционного типа с предвключенным колесом и торцевым уплотнением патронного типа.

Опорами ротора являются: верхний опорно-упорный подшипник качения с жидкой картерной смазкой и нижний гидродинамический подшипник скольжения (смазка перекачиваемой средой).

Осевое усилие, действующее на ротор, компенсируется перепуском утечки, проходящей через дросселирующую щель на основном диске рабочего колеса концевой ступени с отводом ее на вход в насос через переводную трубу. Остаточное осевое усилие должно восприниматься опорно-упорным подшипником качения. Передача крутящего момента от двигателя к насосу осуществляется при помощи упругой пластинчатой муфты.

Каждый из подпорных насосов устанавливается в специальном заглубленном стакане. Входной и выходной патрубки насоса расположены горизонтально и направлены в противоположные стороны. Конструкция вертикальных насосов допускает их установку на открытом воздухе без сооружения специального помещения. В качестве двигателей используют вертикальные, асинхронные, короткозамкнутые электродвигатели во взрывозащитном исполнении. Подпорные насосы, как правило, запускаются на открытые задвижки.

1.4. Шестеренные насосы

Шестеренные насосы являются распространенным типом, используемым при транспортировке и хранении нефти и нефтепродуктов. Их применяют для перекачки высоковязких углеводородных жидкостей, таких как масло, легкозастывающие жидкости типа парафина, мазута. Шестеренные насосы являются объемными, но отличаются от других насосов этой группы отсутствием всасывающих и нагнетательных клапанов и имеют значительно большую равномерность подачи.

В настоящее время наибольшее распространение получили насосы шестеренные внешнего зацепления с подачей от 0,069 до 10,000 л/с (от 0,25 до 36 м3/ч) и давлением от 1 до 4 МПа (от 10 до 40 кгс/см2), предназначенные для перекачивания нефтепродуктов (масло, нефть) и других неагрессивных жидкостей без абразивных примесей, обладающих смазывающей способностью, с кинематической вязкостью от 0,2 до 100 Ст (от 0,2 до 100 см2/с) и температурой не более 80°С.

12

Шестеренные насосы изготовляют следующих типов: НМШ - насос масляный шестеренный на лапах; НМШФ - насос масляный шестеренный фланцевый; НМШГ - насос масляный шестеренный с обогревом (охлаждением) корпуса.

Общий вид шестеренного насоса и насосного агрегата (с электродвигателем), представлен на рис. 1.5.

а) |

б) |

Рис. 1.5. Общий вид насосного агрегата: а) – насос, б) – насосный агрегат

Сам насос представляет собой корпус, внутри которого находятся две, как правило, одинаковые шестерни, находящиеся в зацеплении и помещенные в камеру, стенки которой охватывают их со всех сторон с малыми зазорами. Перемещаемая из области низкого давления жидкость заполняет впадины между зубьями, подвергается сжатию зубьями ответной шестерни и вытесняется в область высокого давления.

Теоретически подача объемных насосов не зависит от развиваемого ими давления. Однако с увеличением развиваемого давления их подача уменьшается вследствие увеличения утечек (уменьшение объемного КПД). При достижении некоторого давления происходит резкое уменьшение КПД.

2.Расчет рабочего колеса центробежного насоса

2.1.Расчет входных элементов рабочего колеса

Исходными данными являются: подача Q, м3/с, напор Н, м, частота вращения n, об/мин (мин-1), плотность среды ρ, кг/м3.

Коэффициент быстроходности nS , об/мин определяется по формуле [1]

13

n Q

nS 3,65 3 . (2.1)

H4

Объемные потери в центробежных насосах обусловлены перетеканием жидкости через переднее уплотнение колеса и уплотнение втулки вала между ступенями насоса. Для определения значения объёмного коэффициента полезного действия О используется приближенная формула:

|

|

|

1 |

|

|

|

, |

(2.2) |

О |

|

|

2 |

|

||||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

1 аnS 3

где а – коэффициент, зависящий от соотношения между диаметрами входа и выхода, и составляет около 0,68 [2].

Значение О центробежного насоса в значительной мере зависит от состояния его уплотнений. Последние довольно быстро изнашиваются, в особенности в тех случаях, когда насос работает на агрессивных жидкостях.

Определяем условный диаметр живого сечения входа в рабочее колесо, называемый приведенным диаметром на входе D1П ,м, по статистическим данным:

D |

4,253 |

Q |

. |

(2.3) |

|

||||

1П |

|

n |

|

|

|

|

|

||

Гидравлические потери в центробежных насосах обусловлены гидравлическим трением, ударами и вихреобразованием в проточной части. Плавно очерченные каналы рабочего колеса, отсутствие резких поворотов, расширений и сужений, тщательная обработка внутренних поверхностей проточной части обеспечивают высокий гидравлический КПД насоса.

Для современных крупных насосов при тщательном изготовлении лопастей гидравлический КПД Г можно определять по формуле

|

|

0,42 |

|

Г |

1 |

lg 1000D1П 0,172 2 . |

(2.4) |

Из выражений (2.3) и (2.4) следует, что гидравлический КПД зависит от подачи Q и частоты вращения вала центробежного насоса n.

Механические потери обусловлены трением в уплотнениях и подшипниках, а также гидравлическим трением о поверхности рабочих колес и разгрузочных дисков. Значения механического КПД у современных крупных центробежных насосов достигают МЕХ 0,92 0,96.

Находим полный КПД насоса η по формуле

14

О Г МЕХ ,

где МЕХ - механический КПД насоса (рекомендуется принять МЕХ Находим мощность на валу насоса N, кВт, по формуле

NgHQ . 1000

(2.5)

=0,93).

(2.6)

Определяем крутящий момент на валу насоса М, Н·м, при рабочем режиме

M 9578 |

N |

. |

(2.7) |

|

|||

|

n |

|

|

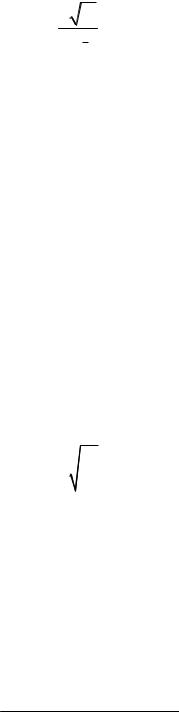

Диаметр вала насоса (см. рис. 2.1) dВ , см, определим по формуле |

|

||

dВ 3 |

100M |

7,9373 |

M |

, |

(2.8) |

0,2 ДОП |

|

||||

|

|

ДОП |

|

||

где ДОП - допустимое напряжение кручения, Н/см2.

Рис.2.1. Рабочее колесо

15

Вал насоса работает в основном на скручивание моментом М, но частично нагружен поперечными и центробежными силами, обусловленными небалансом ротора. Поэтому допустимое напряжение кручения принимают пониженным: ДОП =1200÷2000 Н/см2 (рекомендуется принять ДОП =1500 Н/см2).

Диаметр ступицы колеса dСТ , см, с округлением до целых, принимают по формуле

dСТ (1,2 1,4)dВ . |

(2.9) |

|||

Диаметр входа в колесо D0 , м (см. рис. 2.1), |

определяем с учетом приве- |

|||

денного диаметра D1П по формуле |

|

|

|

|

|

|

|

|

|

D |

D2 |

d2 . |

(2.10) |

|

0 |

1П |

СТ |

|

|

Определяем длину ступицы lСТ , см:

lСТ (1 1,5)dСТ . |

(2.11) |

В зависимости от коэффициента быстроходности определяем диаметр входа на рабочие лопасти D1 , м:

при nS |

180, D1 |

0,8D0 , |

(2.12) |

при nS |

180, D1 |

0,7D0 . |

(2.13) |

Находим окружную скорость u1, м/с, на входе в межлопастные каналы рабочего колеса:

u |

D1n |

. |

(2.14) |

|

60 |

||||

1 |

|

|

Определяем скорость входа в рабочее колесо с1 , м/с:

с1 |

4Q |

. |

(2.15) |

о D02 dСТ2 |

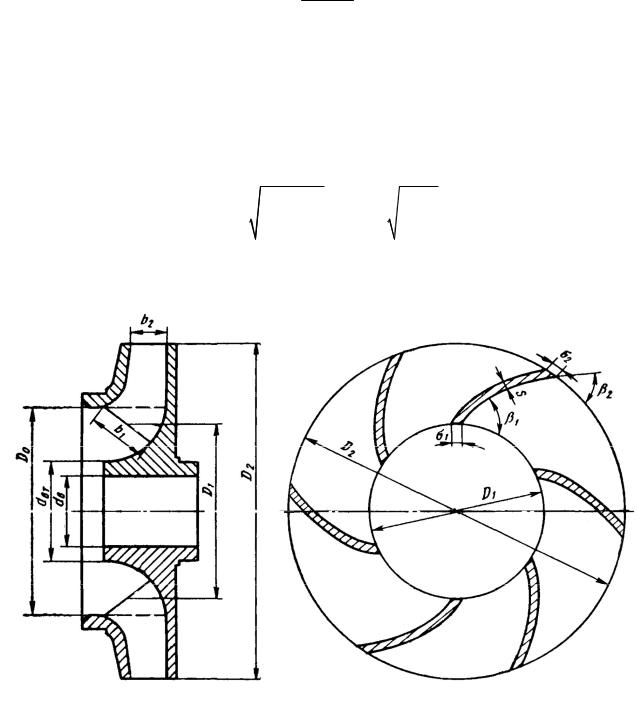

Из параллелограмма скоростей (рис. 2.2), полагая С1r=с1 , находим значение входного угла β1:

tg |

|

c1 |

, |

(2.16) |

|

u |

|||||

1 |

|

|

|

||

|

1 |

|

|

||

16

а затем значение β1.

Рис. 2.2. Построение начального элемента рабочей лопасти

Находим конструктивный угол лопасти β1Л (рис. 2.2), принимая угол атаки i=(0÷6)º. Рекомендуется принимать i=4º.

β1Л=β1+i. (2.17)

Находим ширину лопасти на входе b1 , м по формуле

b |

Q |

|

|

, |

(2.18) |

|

|

|

|||

1 |

Dc k |

|

|||

|

1 |

1 |

1 |

|

|

где k1 – коэффициент стеснения входного сечения кромками лопастей, принимается в диапазоне 1,15÷1,2. Рекомендуется принимать k1=1,15.

Ширина лопасти b1 должна находиться в пределах

D0 |

1 |

dСТ2 |

|

b |

2,5 |

D0 |

1 |

dСТ2 |

. |

(2.19) |

4 |

D2 |

|

|

D2 |

||||||

|

1 |

4 |

|

|

|

|||||

|

|

0 |

|

|

|

|

|

0 |

|

|

Если полученное значение b1 не принадлежит интервалу (2.19), то необходимо произвести перерасчет, задавая другие значения используемых коэффициентов.

17

По полученным данным D1,β1Л,β1,i,С1r=с1 ,u1 строится в масштабе начальный элемент рабочей лопасти (рис. 2.2).

2.2. Расчет выходных элементов рабочего колеса

Для расчета выходных элементов задаемся углом потока (лопасти) на выходе из рабочего колеса β2. С целью получения стабильной характеристики насоса значение рекомендуется принять в интервале β2=18÷20º. Рекомендуется принимать β2=18 º.

Используя уравнение Эйлера (при радиальном входе в межлопастные каналы), определяем окружную скорость u2, м/с:

u |

c2r |

|

|

c2r |

2 |

|

gH |

. |

(2.20) |

|

|

|

|

|

|

|

|||||

2 |

2tg 2 |

|

|

|

|

Г |

|

|||

|

|

|

2tg 2 |

|

|

|||||

где c2r - скорость выхода из рабочего колеса (принимаем c2r =1,1c1r ). |

|

|||||||||

Определяем D2 (см. рис. 2.1), м по формуле |

|

|

|

|

|

|||||

|

D |

60u2 |

. |

|

|

|

|

(2.21) |

||

|

|

|

|

|

|

|||||

|

2 |

|

n |

|

|

|

|

|

||

Находим отношение диаметров выхода и входа рабочего колеса

D2 . (2.22)

D1

Определяем ширину лопасти на выходе из рабочего колеса b2 , м:

b b |

D1 |

. |

(2.23) |

|

|||

2 1 D |

|

||

|

2 |

|

|

Определяем количество рабочих лопаток z, шт. (с округлением до целых) по формуле К. Пфлейдерера:

z K |

D2 |

D1 |

sin |

2 |

1 |

, |

(2.24) |

D2 |

D1 |

|

2 |

||||

|

|

|

|

|

где K = 6,5 - для литых рабочих колес с относительно большой толщиной лопасти и K≥8 - для рабочих колес с лопастями из листового материала. Принимаем литые рабочие колеса.

Полученное значение по формуле (2.24) необходимо округлить до целого.

18

Вычисляем коэффициенты стеснения лопастями сечения на входе k1Р в рабочее колесо и выходе k2Р из него по формуле

|

|

|

D1(2) |

|

|

|

|||

k1Р(2Р) |

|

|

|

z |

|

|

|

, |

(2.25) |

D1(2) |

|

|

s |

|

|||||

|

|

z |

sin 1(2) |

|

|

|

|||

|

|

|

|

|

|

||||

где s – толщина лопастей, принимаемая с учетом технологии изготовления не менее 4 мм (рекомендуется s = 5 мм).

Величина k2Р должна находиться в пределах 1,05÷1,1.

Находим отклонение значения k1Р от принятого в расчете k1, используемого в формуле (2.18):

|

|

|

k1Р k1 |

|

|

100 %. |

(2.26) |

|

|

||||||

|

|

|

|

|

|||

|

|

|

k1Р |

|

|||

При отклонениях более 5 % необходимо произвести перерасчет с другим коэффициентом k1.

3. Построение характеристики насоса

Для перекачки нефтей и нефтепродуктов, в основном, используются центробежные насосы [6, 7]. Их характеристики приводятся в специальных каталогах. Они представляют собой зависимость напора Н, м, потребляемой мощности N, кВт, КПД η, в долях единицы допустимого кавитационного запасаhДОП ,м, от подачи насоса Q, м3/ч.

Удобно представлять характеристику насоса в аналитическом виде [3]:

H H0 aQ bQ2 , |

|

|

(3.1) |

|||||

|

|

1 |

|

|

|

|

||

hДОП.НОМ |

, при |

|

|

QНОМ |

Q QНОМ |

, |

||

|

|

|||||||

hДОП |

|

2 |

|

|

|

(3.2) |

||

a Qb0 , при Q Q |

НОМ |

, |

|

|

||||

0 * |

|

|

|

|

|

|

||

c |

cQ c Q2 |

, |

|

|

|

(3.3) |

||

0 |

1 |

2 |

|

|

|

|

|

|

где H0,a,a0,b,b0,c0,c1,c2 – эмпирические коэффициенты, определяемые по справочникам [3]; Q* - безразмерная подача, численно равная подаче Q. При после-

дующем использовании формул (3.1)-(3.3) необходимо использовать эмпирические коэффициенты, пересчитанные на нефть.

19