Учебное пособие 1832

.pdf

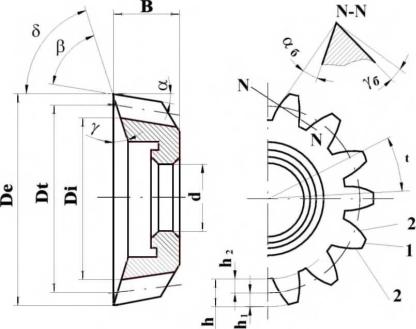

Рис. 30. Конструктивные параметры долбяка

У долбяка различают передние и задние углы для вершинной и боковых режущих кромок.

Углы α и являются соответственно задним и передним углами при вершине, здесь они рассматриваются в диаметральной плоскости долбяка.

Углы αб и б являются задним и передним углами боко-

вой режущей кромки; они рассматриваются в плоскости NN. проходящей через точку Р на делительной окружности и являющейся касательной к основной окружности диаметром D0.

Долбяк характеризуется:

-модулем m;

-углом зацепления α0;

-наружным диаметром De;

-внутренним диаметром Di;

-делительным диаметром Dt;

29

-высотой головки h1;

-высотой ножки h2;

-высотой зуба h;

-углом наклона зуба ;

-шагом t;

-толщиной зуба по делительной окружности S

(рис. 31).

Измерение зуборезного долбяка:

При измерении геометрических и конструктивных параметров зуборезного долбяка придерживаются следующего порядка:

Модуль m и угол зацепления α0 долбяка, а также мате-

риал, из которого изготовлен долбяк, обозначены на торце. Наружный диаметр De долбяка измеряют штанген-

циркулем.

Ширину рабочей части В, длину ступицы LCT, длину шейки Lm и хвостовика LXB - измерительной линейкой.

Высоту головки h1 зуба принимают равной высоте ножки h2 нарезаемого зуба и определяют по формуле:

|

(25) |

Высота зуба h определяется по формуле: |

(26) |

h = h1 + h2 = 2,5 m |

Шаг t рассчитывают по делительной окружности:

(27)

где z - число зубьев;

Dt - делительный диаметр (см. формулу 28), мм. Делительный диаметр фрезы Dt определяют по форму-

ле:

(28)

Внутренний диаметр фрезы Di определяют по формуле:

(29)

Толщину зуба S измеряют по делительной окружности специальным зубомером (рис. 31).

30

Рис. 31. Измерение толщины зуба S

Как видно из чертежа, зубомером можно измерять толщину зуба долбяка не по дуге делительной окружности S, а по хорде А, но тогда измерение приведет к ошибке. Для исправления этой ошибки устанавливают верхний упор зубомера 1 по вертикальной шкале на высоту:

(30)

где h1 - высота головки зуба, мм;

к - поправочный коэффициент, выбираемый в зависимости от числа зубьев долбяка. Значение коэффициента к выбирают по табл. 1.

а б Рис. 32. Измерение переднего и заднего углов

31

Передний угол и задний угол α для вершинной режу-

щей кромки измеряют настольным угломером (рис. 32 а, б) или маятниковым угломером (аналогичным образом).

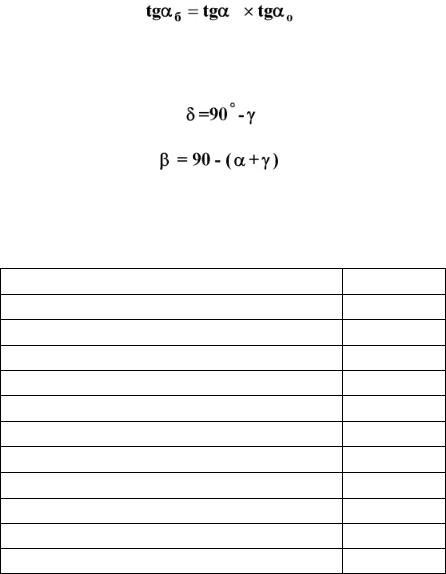

Задний угол αб для боковых режущих кромок 2 определяется по формуле:

(31)

где α - задний угол режущей кромки при вершине,

град;

α0 - угол зацепления, град (α0 =20).

Угол резания фрезы определяют по формуле:

(32)

Угол заострения определяют по формуле:

(33)

Угол наклона зуба (у прямозубого долбяка =0°, у косозубого долбяка 0°) измеряют универсальным угломером.

Таблица 4

Протокол лабораторной работы № 4

Номер опыта

Наименование инструмента

Материал

Твердость HRC

Диаметр наружный De, мм

Делительный диаметр Dt, мм

Внутренний диаметр Di, мм

Ширина В, мм

Длина ступицы LCT, мм

Длина шейки Lm, мм

Длина хвостовика LXB, мм

Число зубьев z

32

Продолжение табл. 4

Шаг t, мм

Высота зуба h, мм

Высота головки h1, мм

Высота ножки h2, мм

Толщина зуба S, мм

Передний угол при вершине , град.

Задний угол при вершине α, град.

Угол заострения , град.

Угол резания , град.

Задний угол боковых режущих кромок αб, мм

Угол наклона зуба , град.

33

ЛАБОРАТОРНАЯ РАБОТА № 5 ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ И КОНСТРУКЦИЯ РЕЗЬБОНАРЕЗНЫХ ПЛАШЕК

Цель работы:

Заключается в изучении геометрии и конструкций резьбонарезных круглых плашек, измерении геометрических параметров и освоении методики их заточки.

Порядок выполнения работы:

Ознакомиться с основными понятиями об элементах резьбонарезных круглых плашек; изучить приборы, которые используют при измерении резьбонарезных круглых плашек; измерить геометрические и конструктивные элементы резьбонарезных круглых плашек; изучить заточной станок и произвести заточку плашки; обработать экспериментальные данные и результаты вписать в протокол (табл. 5).

Конструктивные элементы и геометрические параметры резьбонарезных круглых плашек:

Круглые плашки предназначаются для нарезания наружных резьб. По типу нарезаемой резьбы плашки подразделяются на плашки: для метрической резьбы; для круглой резьбы; для конической резьбы и др.

34

Рис. 33. Круглая резьбонарезная плашка

К основным конструктивным элементам круглых плашек относятся (рис. 33, 34):

-режущая часть 11, мм;

-калибрующая часть 12, мм;

-шаг Р, мм ;

-наружный диаметр d, мм;

-внутренний диаметр d1, мм;

-число стружечных отверстий;

-диаметр стружечных отверстий d0, мм;

-ширина пера В, мм;

-наружный диаметр D, мм;

-ширина плашки Н, мм;

-ширина перемычки е, мм;

-ширина просвета Нь мм;

-элементы крепления.

35

Рис. 34. Режущая часть плашки

Режущая часть выполняет основную работу по удалению металла из впадины резьбы. Плашки имеют две режущие части с каждого ее торца длиной 11 что обеспечивает увеличение срока ее службы.

Угол конуса заборной части 2 .

Угол конуса и длина режущей части l1 зависят от материала заготовки.

Режущую часть плашек затачивают по передней и задней поверхностям. Главный передний угол (рис. 33) задают на внутреннем диаметре резьбы и назначают в зависимости от материала детали. Две формы передней поверхности показаны на рис. 35.

-криволинейная форма (рис. 35 а) образована поверхностью просверленного стружечного отверстия и затем заточена шлифовальным кругом

36

Рис. 35. Формы передней поверхности плашки

- прямолинейная форма (рис. 35 б) образована поверхностью просверленного стружечного отверстия и затем заточена фрезой или напильником

Главный задний угол (рис. 33) на режущей части задают также по внутреннему диаметру. Угол α определяется величиной затылования:

(34)

где d1 - внутренний диаметр плашки, мм; z - число перьев (отверстий) плашки.

Длина калибрующей части плашки 1к.

По калибрующей части плашки не затылуются, и вспо-

могательный задний угол α1 = 0 .

Вспомогательный передний угол 1 соответствует главному переднему углу , в силу специфики заточки.

Длина рабочей части определяет ширину плашки Н.

(35)

Наружный диаметр плашки D определяется внутренним диаметром резьбы d1, диаметром стружечных отверстий d0 и в ширина перемычки е, определяющей прочность корпуса плашки (рис. 33):

(36)

37

Число перьев (стружечных отверстий) в зависимости от диаметра резьбы d = 1-80 мм принимается z =3-12.

Угол наклона режущей кромки к оси X (рис. 36) оказы-

вает влияние на направление схода стружки. При = 0° (рис. 36 а) стружка остается в канавке, при < 0° (рис. 36 б) плашка направляет стружку вперед.

а б Рис. 36. Угол наклона режущей кромки к оси

Измерение плашки:

Для измерения геометрических и конструктивных элементов плашки используют следующий измерительный инструмент: измерительную линейку, универсальный угломер, штангенциркуль.

Наружный диаметр D, диаметр стружечных отверстий d0, ширина пера В, ширина перемычки е, ширина просвета H1, ширина плашки Н - штангенциркулем или измерительной линейкой.

Шаг резьбы Р - обозначен на торце плашки или измеряют резьбомером, штангенциркулем.

Длина режущей части l1 - измерительной линейкой.

Длина калибрующей части l2 определяется по формуле: (37)

Наружный диаметр d обозначен на торце плашки.

38