Технологии двойного назначения. методические указания к проведению практических занятий и самостоятельной работы для студентов направления 21.04.01 «Нефтегазовое дело». Валюхов С.Г., Оболонская Е.М

.pdfМИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего образования

«Воронежский государственный технический университет»

Кафедра нефтегазового оборудования и транспортировки

ТЕХНОЛОГИИ ДВОЙНОГО НАЗНАЧЕНИЯ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к проведению практических занятий и самостоятельной работы для студентов направления 21.04.01 «Нефтегазовое дело»

(программа магистерской подготовки «Моделирование и оптимизация рабочих процессов в энергетических системах газонефтепроводов»)

всех форм обучения

Воронеж 2021

УДК 350.338.3(07)

ББК 34.4я7

Составители: проф. С. Г. Валюхов, ассистент Е. М. Оболонская

Технологии двойного назначения: методические указания к проведе-

нию практических занятий и самостоятельной работы для студентов направления 21.04.01 «Нефтегазовое дело» (программа магистерской подготовки «Моделирование и оптимизация рабочих процессов в энергетических системах газонефтепроводов») всех форм обучения / ФГБОУ ВО «Воронежский государственный технический университет»; сост.: С. Г. Валюхов, Е. М. Оболонская. Воронеж: Изд-во ВГТУ, 2021. 30 с.

В методических указаниях содержатся описания этапов выполнения практических занятий и самостоятельной работы.

Предназначены для студентов 1 курса направления 21.04.01 «Нефтегазовое дело» (программа магистерской подготовки «Моделирование и оптимизация рабочих процессов в энергетических системах газонефтепроводов») всех форм обучения.

Методические указания подготовлены в электронном виде и содержатся в файле МУ_ПЗ_ТДН.pdf.

Ил. 44. Библиогр.: 3 назв.

УДК 350.338.3(07)

ББК 34.4я7

Рецензент – С. А. Повеквечных, канд. экон. наук, генеральный директор АО «Научно-исследовательский институт лопастных машин» (г. Воронеж)

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

2

ВВЕДЕНИЕ

Разработка технологий двойного назначения связана с развитием наиболее перспективных исследовательских направлений в прикладной науке и в наукоёмких отраслях промышленности; она требует значительных интеллектуальных и экономических затрат.

Одной из категорий, которая входит в список товаров и технологий двойного назначения, утвержденный Указом Президента РФ от 17 декабря 2011г. №1661 "Об утверждении Списка товаров и технологий двойного назначения, которые могут быть использованы при создании вооружений и военной техники и в отношении которых осуществляется экспортный контроль", является «Газотурбинные авиационные двигатели».

Компрессор является одним из важнейших узлов газотурбинных двигателей и энергоустановок. По этой причине изучение и понимание рабочего процесса компрессора является актуальным и востребованным. Глубокое понимание процессов, происходящих в его межлопаточных каналах, позволяет избежать ошибок при проектировании и повысить его газодинамическую эффективность. Последнее обстоятельство является наиболее важным, поскольку КПД компрессора непосредственно влияет на топливную экономичность и конкурентоспособность изделия в целом.

До недавнего времени основным источником получения характеристик турбомашин являлся эксперимент. Однако он обладает рядом существенных недостатков. Во-первых, проведение продувок, связанное с использованием высокоточного оборудования и многочисленных модельных решеток, весьма дорого. Во-вторых, организация и проведение эксперимента требуют значительных затрат времени. В-третьих, при продувках решеток не всегда удается воспроизвести желаемые режимы течения. В-четвертых, в ходе эксперимента невозможно получить исчерпывающую информацию о параметрах потока во всех точках канала. Таким образом, экспериментальное определение характеристик лопаточных венцов получается дорогим, длительным и ограниченным числом измеряемых параметров, что, несомненно, отрицательно отражается на стоимости проектирования и доводки изделия.

В последнее время в связи со значительным прогрессом в области вычислительной техники появилась возможность исследования потоков методами вычислительной газовой динамики или, как их часто называют, CFD - методами. Они основаны на численном решении системы уравнений Навье-Стокса, описывающей течение газа или жидкости на основе фундаментальных законов сохранения¸ т.е. с минимальными допущениями.

Как показывают многочисленные публикации, эти решения дают результаты близкие к экспериментальным. Причем сроки и стоимость расчета несопоставимо ниже, чем в случае проведения эксперимента. Кроме того, расчет численными методами дает исчерпывающую информацию обо всех параметрах во всех точках рассматриваемой области потока. В результате число эксперимен-

3

тов, необходимое для проектирования и доводки, снижается в разы, что положительно сказывается на сроках и стоимости разработки изделия.

Представленные в настоящем пособии практические работы посвящены изучению рабочего процесса в ступени центробежного компрессора с помощью программы Ansys, одной из самых распространенных универсальных программ для исследования течений различного класса. Представленные практические работы ставят своей целью, с одной стороны, «заглянуть» в процессы, происходящие в межлопаточных каналах компрессора и изучить их закономерности, а с другой стороны, ставится цель привить студентам навыки исследования рабочих процессов в турбомашинах в программе Ansys.

4

ПРАКТИЧЕСКИЕ ЗАНЯТИЯ № 1 И № 2 ОЗНАКОМЛЕНИЕ С ПРОГРАММНЫМИ МОДУЛЯМИ ANSYS CСD И ANSYS BLADEGEN. ПРОЕКТИРОВАНИЕ РАБОЧЕГО КОЛЕСА

ЦЕНТРОБЕЖНОГО КОМПРЕССОРА

Цель работы:

1.Изучить принцип работы центробежного компрессора и его область применения

2.Ознакомиться с интерфейсом программного продукта Ansys CСD.

3.Спроектировать рабочее колесо центробежного компрессора на заданные параметры.

4.Ознакомиться с интерфейсом программного продукта Ansys BladeGen.

5.Построить 3D модель и задать расчетную область для спроектированного рабочего колеса.

6.Составить отчет по работе.

Перечень результатов, которые необходимо получить:

−Результаты проектировочного расчета;

−Внешний вид 3D модели.

Компрессор – устройство, предназначенное для непрерывного сжатия ра- |

||||

бочего тела до требуемого уровня степени повышения давления |

за |

|||

счет подвода механической энергии |

|

к потоку рабочего тела. |

= 12 |

|

Как следует из определения, |

для работы компрессора ему необходим при- |

|||

|

|

|

|

|

вод. Им обычно являются газовые турбины, электродвигатели и т.п. Однако чаще всего для этой цели применяются именно турбины, поскольку они способны вырабатывать большую мощность при относительно небольших собственных размерах.

В компрессоре подведенная механическая работа преобразуется в потенциальную энергию сжатого газа. В результате полные и статические давления ( , P) и температуры рабочего тела (Т*, Т), а также его плотность ρ, возрастают.

Компрессор обычно является частью ГТУ или ГТД и к нему предъявляются те же требования, что и к двигателю в целом. В частности, компрессор должен быть легким, прочным, надежным, ремонтопригодным, технологичным, дешевым, удобным в эксплуатации, иметь высокий КПД, минимальные габаритные размеры и длительный ресурс.

В центробежных компрессорах движение рабочего тела осуществляется от центра к периферии. При этом линии тока на выходе располагаются в плоскостях, перпендикулярных оси лопаточной машины. Внешний вид РК показан на рис. 1.

5

Рис. 1. Внешний вид рабочего колеса центробежного компрессора

Главное достоинство центробежного компрессора по сравнению с осевым

– возможность получать большие значения степени сжатия в одной ступени. Зачастую, она превышает величину 5…6. КПД ступени центробежного компрессора может достигать значения 0,85, что меньше чем в осевом. Величины КПД близкие к названной величине характерны для компрессоров авиационных ГТД относительно большой производительности.

В отличие от осевых компрессоров, при уменьшении размерности компрессора по расходу и как следствии уменьшении высот лопаток, падение КПД центробежных не столь значительно. Поэтому основная область применения ЦБК – ГТУ с небольшими расходами рабочего тела и относительно небольшими степенями сжатия. В этой области центробежный компрессор превосходит осевой по КПД и ма ссе при одинаковой степени сжатия. В частности, ЦБК является наиболее распространенным типом компрессора в агрегатах наддува двигателей внутреннего сгорания (рис.2).

Рис. 2. Внешний вид агрегата наддува двигателя внутреннего сгорания

К числу достоинств ЦБК относятся также относительная простота конструкции, меньшее число деталей, более благоприятное протекание характеристики и меньшая чувствительность к условиям эксплуатации.

6

К недостаткам этого типа компрессора следует отнести меньший уровень КПД по сравнению с осевыми и сложность организации многоступенчатого сжатия без существенного роста массы и диаметральных размеров.

Этапы проектирование и численного исследования рабочего колеса (РК) центробежного компрессора (ЦК) с помощью программного комплекса Ansys:

1.Определение геометрических параметров рабочего колеса центробежного компрессора с помощью Ansys Vista CCD.

2.Построение геометрии лопаток рабочего колеса в программном мо-

дуле BladeGen.

3.Создание структурированной сеточной модели с помощью сеточно-

го генератора ANSYS TurboGrid.

4.Создание расчетной модели проточной части ЦК (ANSYS СFX-Pre) (задание доменов ротор, статор; наложение расчетных условий; задание граничных условий; определение интерфейсов).

5.Расчет трехмерного течения в проточной части ЦК (ANSYS СFX Solver)

ианализ полученных результатов (ANSYS СFX-Post).

Исходными данными при проектировании РК ЦК являются:

−проектные данные и параметры газа на входе (степень повышения давления, массовый расход, частота вращения привода, температура и давление газа на входе компрессора);

−геометрические ограничения (диаметр втулки, осевой зазор относительно высоты лопатки или абсолютное значение осевого зазора, осевое отношение длины, количество основных лопаток и промежуточных, лопаточный или безлопаточный диффузор, открытое или закрытое рабочее колесо).

В результате работы программы определяются следующие данные:

−геометрические параметры РК, необходимые для построения (диаметр на выходе, диаметр покрывного диска на входе, ширина РК на входе и выходе);

−параметры газа на выходе РК (полное и статическое давление, температура, скорость).

Методические указания по выполнению задания

1.Начало работы в Ansys

Платформа Workbench интегрирует программные пакеты ANSYS в единую рабочую среду, обеспечивает взаимосвязь и передачу информации между отдельными блоками с разными видами анализа. Запуск платформы производится последовательным выполнением команд:

Пуск>Все программы> Ansys>Workbench.

После загрузки появляется рабочее окно программы, показанное на рис. 3.

7

Рис. 3. Рабочее окно программы Workbench

2.Запуск Ansys CСD

Слева в перечне имеющихся в Ansys программных модулей необходимо выбрать модуль Vista CСD и перетащить его мышкой на рабочее поле.

Рис. 4. Рабочее окно программы Workbench с модулем Vista CСD

После двойного нажатия левой клавишей мышки на поле Blade Design запустится модуль Vista CPD.

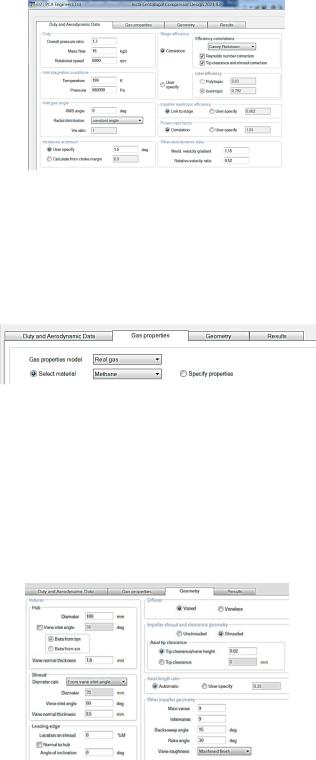

Зададим следующие исходные данные на вкладке Duty and Aerodynamic

Data:

−Overall pressure ratio – степень сжатия компрессора;

−Mass flow – массовый расход через компрессор, кг/с;

−Rotational speed – частота вращения ротора, об/мин;

−Temperature – температура среды на входе компрессора, К;

−Pressure – давление среды на входе компрессора, Па.

8

Рис. 5. Вкладка исходных данных модуля Vista CСD

Зададим свойства среды на вкладке Gas properties:

−Gas properties model - ideal gas/real gas;

−Select material – Air/Methane и т.д.

−

Рис. 6. Вкладка свойств газа модуля Vista CСD

На вкладке Geometry зададим:

−Diameter – диаметр втулки, мм;

−Vane normal thickness – нормальная толщина лопатки, мм;

−Main vanes – количество основных лопаток;

−Intervanes – количество дополнительных лопаток.

Рис. 7. Вкладка исходных данных по геометрии модуля Vista CСD

Для вычисления геометрических параметров необходимо нажать на кноп-

ку Calculate.

9

Рис. 8. Вкладка результатов расчета модуля Vista CСD

Справа появилось меридиональное сечение рабочего колеса.

На вкладке Results можно увидеть результаты проектировочного расчета диаметры, скорости, углы, ширины и т.д.

Закрываем модуль, нажав крестик в правом верхнем углу.

Построение 3D модели и задание расчетной области в программном модуле

BladeGen

В этом модуле описывается не только геометрия лопатки, но и границы расчетной области, создаваемой при численном моделировании процессов газовой динамики в проектируемом компрессоре. Входные и выходные границы расчетной области можно изменить на меридиональном сечении рабочего колеса в верхнем левом углу окна программы. В правом верхнем углу программa BladeGen по умолчанию строит геометрию лопатки по пяти сечениям по высоте. Но модель можно настроить так, чтобы форма лопатки задавалась по любому другому произвольному числу сечений. Значения величин лопаточных углов показаны с помощью графика Blade Angles, расположенного в левом нижнем углу окна программы. В окне Thickness в правом нижнем углу находится график изменения толщины лопатки по длине проточной части.

Для того, что бы добавить в проект модуль BladeGen нужно, нажав правой клавишей мышки на поле Blade Design, выбрать в развернувшемся меню строку Create New/ BladeGen.

Рис. 9. Добавление модуля BladeGen

10