Учебное пособие 1417

.pdf

- 20 -

Причем условие (47) должно выполняться не только на номинальном режиме (на котором проводится проектирование БНА), но и при форсирование работы насоса по расходу жидкости.

Однако условие (479) не является достаточным для обеспечения высоких антикавитационных качеств насоса. Необходимо ещѐ чтобы происходило торможение потока в относительном движении в межлопаточных каналах. Для качественной записи этого условия учитывается как конечная толщина лопатки так и толщина турбулентного пограничного слоя на лопатках, который на антикавитационном участке может достигать порядка 10% от ширины межлопаточного канала.

Из условия торможения потока (вывод условия здесь опущен) угол установки лопатки выбирают так чтобы:

|

|

|

|

|

|

tg ( p1 ) |

|

|

|

|

|

1 |

|

||

|

|

|

|

|

|

|

t |

zi |

|

||||||

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

q1 |

|

|

0,9 |

AM |

|

|

|

|

,. |

(49) |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

tg ( |

l1 ) |

|

2 |

1 |

|

|

|||

где |

AM. - коэффициент форсирования работы насоса по расходу жидкости, |

||||||||||||||

AM |

1; |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

t |

|||||||||||

|

t |

|

|

- относительная толщина лопатки на произвольном радиусе r; |

|||||||||||

|

|

|

|||||||||||||

|

|

|

|

r |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 -коэффициент скорости на радиусе r; |

|

|

|

|

|

|

|

|||||

|

q1 - коэффициент режима. |

|

|

|

|

|

|

|

|

|

|||||

|

Условие (48) должно |

выполняться |

на |

всех значениях |

радиуса |

||||||||||

rb1 r rн .

Рассмотрим условие (48) на наружной поверхности колеса, где влияние кавитации наиболее сильно:

|

tg ( pн1 ) |

|

|

|

|

1 |

|

|

|

|

t |

zi |

|

||||

q1 |

0,9 AM |

.. |

(50) |

|||||

tg ( lн1 ) |

2 |

н1 |

||||||

|

|

|

|

|||||

Примем Ам=1,3 т.к. обычно в системах подачи летательных аппаратов форсирование по расходу не превышает эту величину. Для БНА средней размерности и не слишком большой напорности  Pн 1МПа . tн 0,025.

Pн 1МПа . tн 0,025.

Тогда

- 21 -

|

|

|

|

|

|

|

|

|

|

|

|

zi |

|

1 |

|

|

|

|

|

|

|||

|

|

|

|

|

q1 |

0,9 1,3 |

0,004 |

|

. |

|

|

|

|

(51) |

|||||||||

|

|

|

|

|

|

|

1н |

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Поскольку |

1н |

tg |

pн1 |

|

, то |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

tg |

|

|

|

1н |

. |

|

|

|

|

|

|

|

(52) |

|

|

|

|

|

|

|

|

|

|

lн1 |

|

|

q1 |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Размывание следа кавитационной каверны происходит примерно на рас- |

|||||||||||||||||||||||

стоянии соответствующем 10 hкав н , где |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

hкавн |

thн |

sin |

атн tн -максимальная высота каверны. |

|

|||||||||||||||||||

Подставив значение hкавн в соотношение (45) получим : |

|

|

|||||||||||||||||||||

|

|

xкн |

thн |

1 |

10 |

sin атн |

tн |

|

|

sin lн1 . |

(53) |

||||||||||||

|

|

thн |

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

В безразмерном виде соотношение (54) имеет вид: |

|

|

|

|

|

||||||||||||||||||

|

|

|

|

xкн |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

xкн |

|

|

|

1 |

10 |

sin |

|

|

|

|

|

t |

н |

zl |

sin lн1 |

. (54) |

||||||

|

|

|

rн |

|

kl |

|

атн |

|

|

|

|

2 |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Поскольку все параметры в выражении (54) зависят от коэффициента nst |

|||||||||||||||||||||||

то и xин |

f (nst ). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

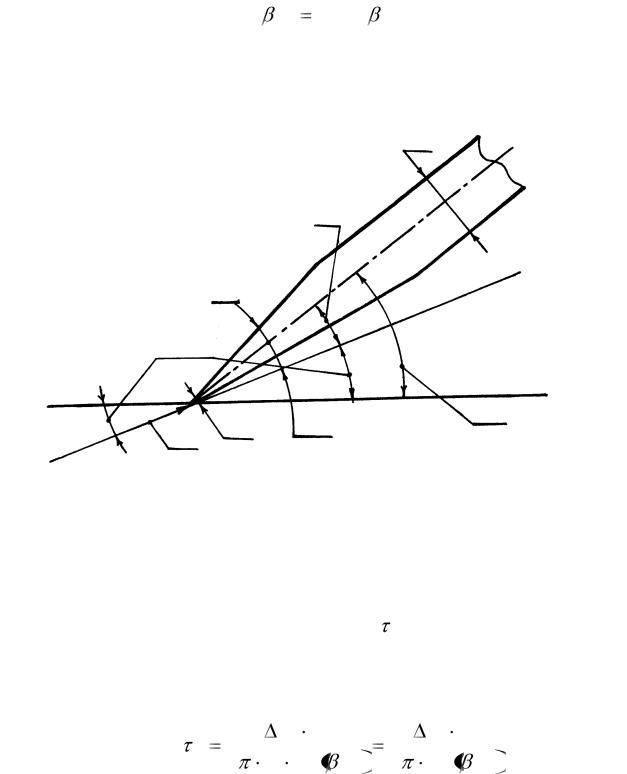

Входные кромки лопатки на входе для уменьшение гидравлических по- |

|||||||||||||||||||||||

терь делают очень тонкими - tк |

|

0,001 rн (рис.9). В тоже время входная часть |

|||||||||||||||||||||

лопатки должна быть достаточно прочной. Последнее достигается оформлением входной части лопатки в виде усечѐнного клина (рис.9). Угол клина со сто-

роны всасывающей поверхности лопатки |

wн |

должен быть меньше угла атаки |

||

|

|

|

|

|

потока |

атн |

во всем диапазоне регулирования работы БНА. С учѐтом этого ус- |

||

|

|

|

|

|

ловия:

wн 0,8 |

1 |

AM |

|

0,8 |

1 |

1,3 |

1н . |

|

(55) |

|

1н |

|

|

||||||

q1 |

q1 |

|

|||||||

|

|

|

|

|

|

|

|

||

Опыт проектирования и эксплуатации колѐс показал удовлетворительную |

|||||||||

прочность лопаток при суммарном угле заострения |

н |

nн |

wн |

2 |

град, |

||||

|

|

|

|

|

|

|

|||

тогда |

|

|

|

|

|

|

|

|

|

|

|

nн |

н |

wн . |

|

|

|

|

(56) |

- 22 -

Угол установки лопатки на антикавитационном участке должен быть постоянным вдоль оси колеса и по радиусу колеса соответствовать шнековому закону:

tg ( l1 ) |

rн |

tg ( |

lн1 ) |

(57) |

|

r |

|||||

|

|

|

|

Рис. 9. Схема входного участка лопатки оседиагонального колеса.

В теории турбомашин в качестве обобщающего параметра решѐтки лопаток часто используют так называемую густоту - . Густота решѐтки соответствует отношению длины лопатки к окружному шагу решѐтки. Для антикавитационного участка на наружной поверхности колеса формула для расчѐта густоты решѐтки имеет вид:

|

xк zl |

|

xк |

zl |

|

. |

(58) |

|

к |

2 rн |

sin lн1 |

|

2 sin |

|

|

||

|

|

|

|

|

||||

|

|

|

lн1 |

|

||||

- 23 -

Экспериментальные исследования показали, что радиус втулки на выходе антикавитационного участка - rвк в известных пределах слабо влияет на антикавитационные свойства колеса. Это позволяет выполнить образующую вту-

лочной поверхности колеса более |

|

плавной. Для втулочного отношения |

||||||

|

|

|

0,3 относительный радиус |

|

|

|

rвк |

можно принять 0,425. |

|

r |

|

r |

|

||||

|

|

|

|

|

||||

|

b1 |

|

вк |

|

rн |

|||

|

|

|

|

|

|

|

||

|

|

|

Входной конус колеса углом |

вн |

необходим для обеспечения стреловид- |

|||

|

|

|

|

|

|

|

|

|

ной формы входной кромки лопатки со стороны входа в колесо рис.7. В этом случае антикавитационные качества колѐс более высокие, чем в колѐсах с радиальной формой входной кромки лопатки.

Потребное значение угла |

вн |

можно определить по формуле: |

|

||

|

|

|

|

|

|

|

вн |

0,033 nst 150 15[град] |

(59) |

||

Обычно величину |

вн |

определяют до целого значения. |

|

||

|

|

|

|

|

|

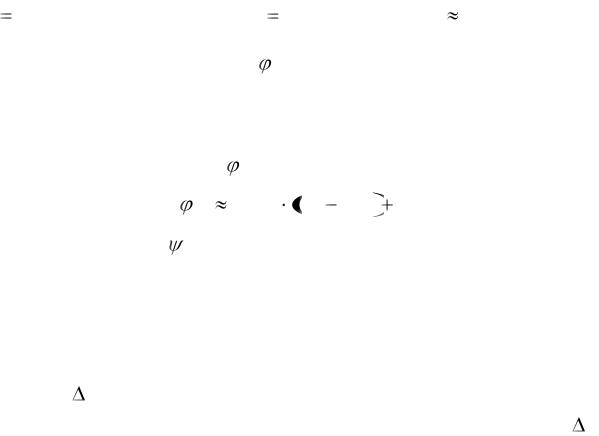

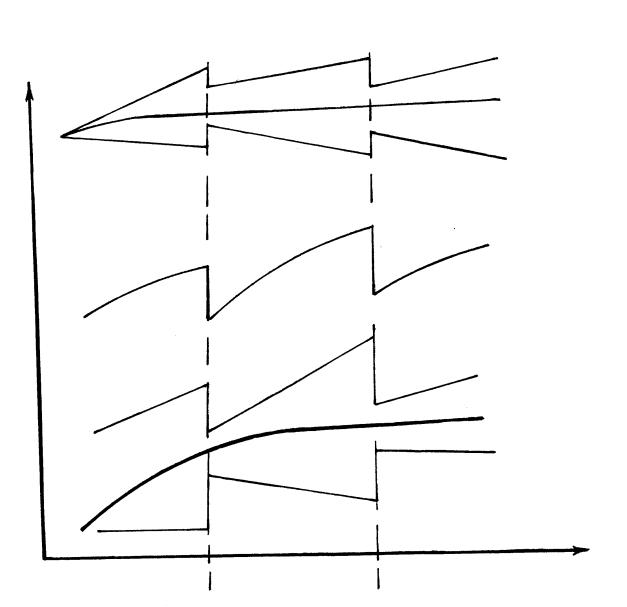

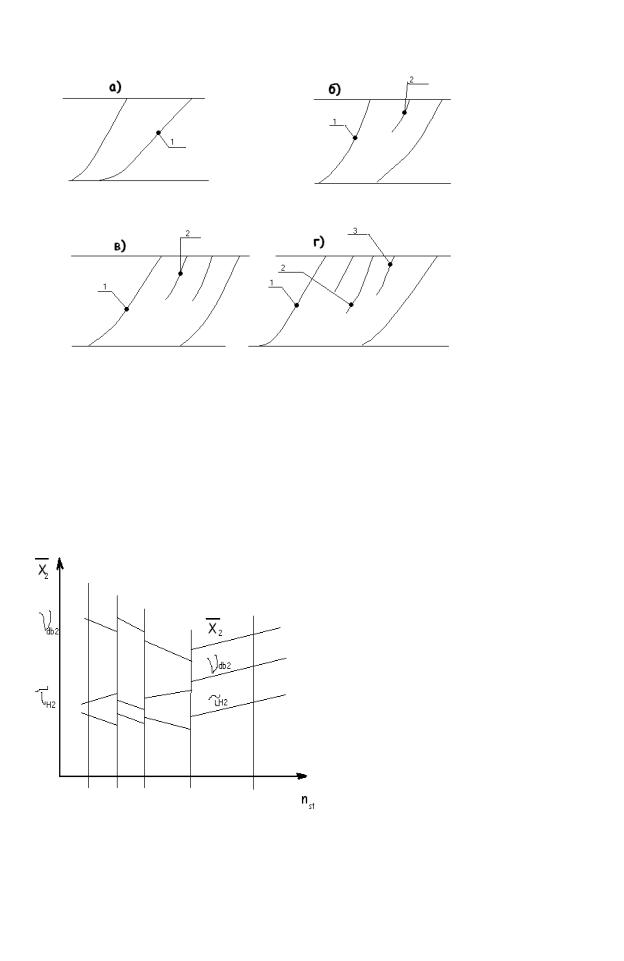

Приведенная выше информация позволяет однозначно определить параметры антикавитационного участка колеса. При выполнении расчѐтов удобно пользоваться графическими зависимостями безразмерных параметров от коэффициента быстроходности, представленными на рис.10.

Далее перейдѐм к определению длины диагонального и напорного участков колеса - xдн (рис.7).

В отличие от антикавитационного участка определение параметра xдн

является достаточно сложной в вычислительном отношении процедурой, корректное выполнение которой возможно только на ЭВМ. Остановимся на основных принципах выполнения денной процедуры. В осевых и оседиагональных колѐсах передача механической энергии жидкости практически осуществляется посредством торможения последней в межлопаточных каналах в относительном движении. Таким образом, межлопаточные каналы должны быть диффузорными. Существует значение диффузорности при котором имеют место гидравлические потери. Однако в насосостроении важным является не только достижение максимальной экономичности, но и получение стабильных гидравлических параметров не только на номинальном, но и в пределах регулирования расхода жидкости. Указанное обеспечивается безотрывным течением жидкости в межлопаточных каналах. Диффузорность для безотрывного течения несколько меньше оптимальной.

- 24 -

При прочих равных условиях наибольшая диффузорность межлопаточных каналов имеет место в области втулки на напорном участке колеса. Поскольку втулочная поверхность на этом участке близка к цилиндрической, то диффузорность можно оценить по формуле для плоских решѐток:

Рис.10. Зависимость параметров на антикавитационном участке колеса от коэффициента быстроходности nst.

- 25 -

|

|

|

|

sin( l (2) ) |

sin( l (1) ) 0,5 t(1) |

t(2) |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

tg |

|

th |

|

, |

(60) |

|||||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|||

|

2 |

|

|

2 |

(1,2) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где l |

- угол установки лопатки; |

|

|

|

|

|

|

|

|||

|

- густота решѐтки на рассматриваемом участке; |

|

|

|

|

|

|||||

t |

- толщина лопатки; |

|

|

|

|

|

|

|

|||

th - шаг решѐтки;

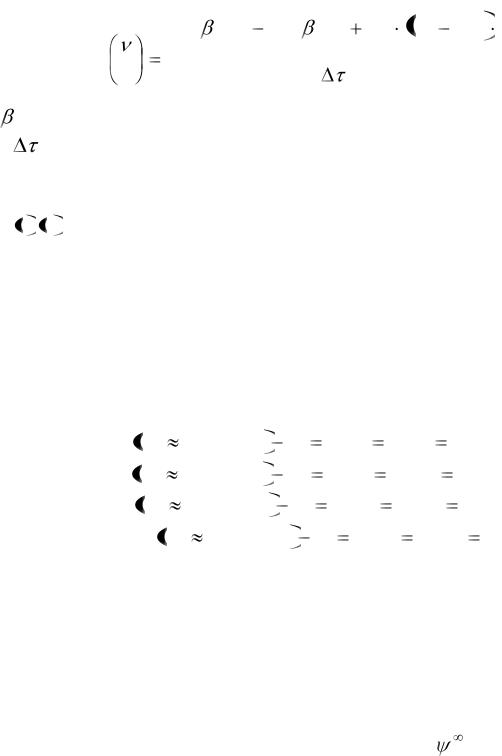

1 , 2 -индексы обозначающие параметры на концах участка.

При заданной диффузорности осевая длина колеса зависит от количества лопаток. Для уменьшения осевой длины необходимо увеличение количества лопаток. Однако количество лопаток не может быть чрезмерным из-за значительного загромождения ими проточной части колеса. Поскольку оптимальное количество на входе и выходе колеса различное, то вводят укороченные (дополнительные) лопатки. Опыт проектирования колѐс различной быстроходности даѐт следующее распределение количества лопаток в зависимости от теоретического коэффициента быстроходности:

первая группа |

nst |

150...185 |

zi |

3, zl1 |

3, zl1 |

6; |

вторая группа |

nst |

185...225 |

zl |

3, zl1 |

6, zl 2 |

0 ; |

третья группа |

nst |

225...325 |

zi |

4, zl1 |

8, zl 2 |

0; |

четвѐртая группа |

nst 325...450 |

|

zl 5, zl1 0, zl 2 0 , |

|||

где zl1, zl 2 -количество соответственно первого и второго ряда дополнитель-

ных лопаток.

Схема расположения основных и дополнительных лопаток в колесе показана на рис.11.

В соответствии с формулой (60) для оценки диффузорности межлопаточных каналов необходимо иметь зависимость распределения углов установки лопатки вдоль оси колеса. Данную зависимость можно определить по заданно-

му распределению коэффициента теоретического напора |

tн |

без учѐта отста- |

|

|

вания потока в решѐтке лопаток, т.е. используя условие, что углы потока в относительном движении соответствуют углам установки лопатки.

Соотношения для расчѐта углов установки имеют вид:

Рис.11. Схема решеток лопаток оседлагональных колес: а - nst = 325…450;

б-nst =225…325; в- nst = 185…225; г - nst = 150…185; 1, 2, 3 – основные первые дополнительные, вторые дополнительные лопатки.

Рис.12 Ориентированные зависимости относительно длины X2, диффузорности межлопаточных каналов на выходе колес у втулки частоты решетки

на наружной поверхности колес, в зависимости от теоретического nst.

|

|

|

- 27 - |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

tg |

|

|

|

|

|

|

1н |

|

|

|

Fк |

, |

|

|

|

|

(61) |

||||

|

lн |

1 |

|

|

|

|

|

|

F |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

tн |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

tн |

|

tнк |

|

|

|

tн2 |

|

|

|

tнк |

f x , |

(62) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

x |

|

|

x |

xк |

, |

|

|

|

|

|

|

|

|

|

(63) |

|||||

|

|

|

xн2 |

|

xк |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

1 |

|

|

|

|

1н |

|

|

|

|

F1 |

, |

|

(64) |

||||||

|

tнк |

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

tg( |

lн1 ) Fк |

|

||||||||||||||||

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

1 |

|

|

|

|

1н |

|

|

|

|

|

|

F1 |

, |

(65) |

|||||

|

|

tн2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

tg( |

lн2 ) |

F2 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||

где Fк - площадь проточной части в конце антикавитационного участка;

F1, F2 - площадь проточной части соответственно на входе и выходе ко-

леса; |

|

|

|

|

|

|

|

||

|

|

lн1 , |

lн2 - угол установки лопатки на наружной поверхности, соответст- |

||||||

венно на входе и выходе колеса; |

|

|

|

|

|

|

|||

|

|

|

|

||||||

f x |

- нормированная функция распределения коэффициента теорети- |

||||||||

ческого напора tн . |

|

|

|

|

|

|

|||

Площади проточной части |

F1 , F2 , Fк , F необходимо рассчитывать с учѐ- |

||||||||

том загромождения потока лопатки. |

|

|

|

|

|

||||

|

|

|

F |

r 2 |

r 2 |

к |

z |

, |

(66) |

|

|

|

|

н |

в |

|

|

|

|

где кz - коэффициент загромождения;

rв - радиус втулочной поверхности.

Обычно коэффициент загромождения приближѐнно рассчитывают по параметрам на среднем радиусе

|

|

ts |

к |

|

|

|

кz |

|

sin |

ls |

, |

(67) |

|

|

|

|||||

|

r 2 |

r 2 |

||||

|

|

|

|

|||

|

|

н |

в |

|

|

|

|

|

- 28 - |

|

|

|

|

||

где ts - толщина лопатки на среднем радиусе |

|

|

|

|||||

|

|

r |

|

rн rв |

, |

|

|

(68) |

|

|

|

|

|

|

|||

|

|

s |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

||

ls - угол установки на среднем радиусе. |

|

|

|

|||||

Для расчѐта коэффициента теоретического |

напора |

tн 2 |

необходимо |

|||||

|

|

|

|

|

|

|

|

|

иметь значение угла установки лопатки |

lн 2 . |

|

|

|

||||

При расчѐте угла |

lн 2 |

вначале рассчитывается угол установки лопатки на |

||||||

|

|

|

|

|

|

|

|

|

выходе колеса на среднем радиусе |

|

|

|

|

|

|

||

|

|

ls 2 |

|

ps2 |

s2 , |

|

(69) |

|

где s2 - угол установки потока в решѐтке лопаток на средней поверхности колеса.

Угол |

s2 - можно рассчитывать по формуле Картера |

|

||||||||||||

|

|

|

|

|

|

M к |

|

|

атs |

эфs |

. |

(70) |

||

|

|

|

|

s2 |

|

|

|

1/ 2 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

s2 |

|

|

где |

|

|

|

F1 |

|

rs1 |

|

; |

|

|

|

|

|

|

эфs |

ls 2 |

ls1 F |

r |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

||||||||

|

|

|

2 |

|

s2 |

|

|

|

|

|

|

|||

|

|

|

tg ls1 |

|

|

rн |

|

tg |

lн1 ; |

|

||||

|

|

|

|

rs1 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

rs2 rн 2rв2 ,

s2 - густота решѐтки лопаток на средней поверхности проточной части

колеса,

атs - угол атаки потока на лопатку на среднем радиусе колеса. |

|

|||

Угол атаки |

атs |

рассчитывается по формуле: |

|

|

|

|

|

|

|

|

|

атs |

ls1 1 q1 . |

(71) |

- 29 -

Для расчѐта площади проточной части колеса необходимо знать параметры образующей втулочной поверхности вращения. В ряде случаев в качестве образующей можно использовать многочлен третьей степени,

r аx3 |

bx2 |

cx d , |

(72) |

в |

|

|

|

согласно которого, имеет одну точку перегиба. Коэффициенты a, b, c, d определяются из системы уравнений, составленной с помощью многочлена по четырѐм характерным точкам (рис.7.). Точка Ag лежит на границе

диагонального и напорного участков. Осевая координата точки Ag определяется из условия, что осевая длина напорного участка составляет примерно 40% от

общей длины диагонального и напорного участков. Радиус |

rвд определяется |

соотношением |

|

rвд 0,93 rв2 . |

(73) |

Густоту решѐтки на средней поверхности колеса следует определять по формуле:

|

|

|

|

|

1 xS 2 |

|

|

z |

dx , |

(74) |

|

|

|

|

|

S 2 |

|

|

rs |

sin |

ls cos s |

||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

xS! |

|

|

|||

где |

|

arctg |

drs |

, |

|

|

|

|

|

|

|

s |

ax |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

xS1 , xS 2 - осевая координата начала и конца проточной части колеса со-

ответственно на средней поверхности.

Анализ системы уравнений (62) - (73) показывает, что выполнить в явном виде расчет параметров проточной части колеса не представляется возможным, т.к. неосуществимо решение этой системы относительно неизвестных. Для решения системы уравнений необходима организация итерационного процесса, причем, объѐм вычислений значителен настолько, что необходимо применение ЭВМ.

На первом этапе проектирования насоса, когда достаточно иметь приближенные значения параметров, можно использовать результаты предварительно выполненных численных расчетов, проведенных на ЭВМ по программе "DIAG", разработанной в КБ химавтоматики. Результаты этих расчетов приведены в виде графических зависимостей на рис.12 .