Комплексные проблемы техносферной безопасности. материалы V Международной научно-практической конференции. Колодяжный С.А

.pdf

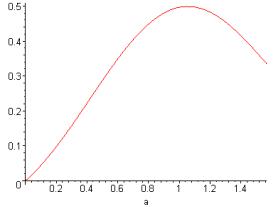

Рис. 7. Зависимость удельной массовой концентрации NOx от температуры породной массы

Выводы.

1.Лабораторные исследования позволили определить концентрацию вредных газов (CO, CO2, SO2, H2S, NOx), выделяющихся из породной массы при различных температурах.

2.Установлены зависимости удельной массовой концентрации вредных газов от температуры породной массы и проведен их анализ.

3.Определено, что рост концентрации наблюдается для CO и CO2, концентрация SO2

иH2S снижается после достижения породной массой определенной температуры.

4.Полигонные исследования вредных газов при термодеструкции породной массы, позволили определить их удельные массовые концентрации при различной температуре.

5.Выполненные исследования позволили разработать методику прогнозирования уровня загрязнения окружающей среды горящими породными отвалами угольных шахт.

Литература

1.Греков С.П., Орликова В.П., Пашковский О.П. Параметры теплообмена при очаговом нагревании насыпи шахтной породы //Научный вестник НИИГД «Респиратор»:– До-

нецк, 2018. – № 1 (55) – С. 33 46.

2.Зборщик М.П. Горение пород угольных месторождений и их тушение /М.П. Зборщик, В.В. Осокин. – Донецк: ДонНТУ, 2000. – 180 с.

3.Гончаров С.А. Термодинамика: Учебник. – М.: Изд-во Московского гос. ун-та ,

2001. – 441 с.

4.Канторович Б.В. Основы теории горения и газификации твёрдого топлива. – М.: Изд-во Академии наук СССР, 1958. – 598 с.

Государственный научно-исследовательский институт горноспасательного дела, пожарной безопасности и гражданской защиты «Респиратор» МЧС ДНР

O.P. Pashkovskiy

INTENSITY OF GAS EMISSION FROM BURNING SPOIL HEAPS

OF DONBASS COLLIERIES

The results of experimental investigations of hazardous substances emitted into the environment by the spoil heaps of the collieries have been adduced. The dependences between the gas emission volumes and temperature of a self-heating source have been established.

Key words: colliery; spoil heap; combustion products; emission of hazardous substances; investigations; dependence; gas emission; fire source.

The “Respirator” State Scientific Research Institute of Mine-rescue Work, Fire Safety

and Civil Protection of the MChSDPR

377

Рис. 2. Вероятность образования металлогидридных соединений

С точки зрения эффективности их можно расположить в ряд по степени возрастания баллонное – криостатное – металлогидридное. По энергетической затратности на единицу веса характер изменится: металлогидридное, баллонное, криостатное. Сравнивая характер изменения показателей по этим признакам можно сделать вывод о приоритетном направлении развития технологий. На рис. 2 представлена система элементов Д.И. Менделеева, на которой нами по литературным источникам произведено зонирование символов элементов в зависимости от склонности образования их соединений с водородом. Интенсивность фона пропорциональна вероятности взаимодействия металла с водородом.

В первом приближении можно считать, что плотность фона определяет аккумулирующую способность по водороду. Результаты анализа положения элементов показывает, что наиболее активно поглощают водород элементы платинового семейства и редкоземельные металлы. Это обстоятельство не позволяет использовать эти материалы для широкого применения в системах аккумулирования в промышленном производстве вследствие высокой стоимости и острой дефицитности.

Рис. 3. Структурная формула гидрида алюминия

379