Методическое пособие 409

.pdf

6.Запускаем Mechanical. Устанавливаем для верхнего цилиндра материал – сталь, для нижнего – алюминий.

Если геометрия создана верно, то ANSYS должен автоматически определить контакт, который будет отображаться в

Project/Connections/Contacts.

7.Создаем сетку. При применении сетки по умолчанию видно, что разбиение достаточно грубое. Для повышения точности сетки выделяем Mesh, выбираем Mesh Control/Sizing и задаем размер конечного элемента 0,1 мм. Генерируем сетку.

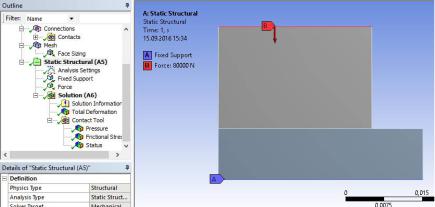

8.Задаем граничные условия: Fixed Support на нижнее ребро нижнего образца.

9.Задаем нагрузки: Force на верхнее ребро верхнего образца с величиной 80000 Н (рис. 2.2).

10.Запускаем решение, после чего выводим результаты моделирования:

– Total Deformation

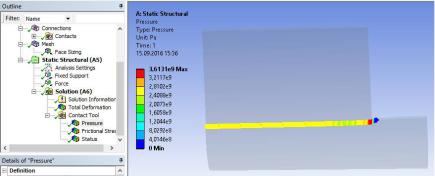

– При помощи инструмента Contact Tool выводим распределение давления в контакте (Pressure) (рис. 2.3).

Рис. 2.2. Нагрузки и граничные условия

19

Рис. 2.3. Распределение давления по площади контакта

ЛАБОРАТОРНАЯ РАБОТА № 3 МОДЕЛИРОВАНИЕ МИКРОМЕХАНИЧЕСКОГО АКСЕЛЕРОМЕТРА

Задание на лабораторную работу

1.В Design Modeler создать геометрию чувствительного элемента микроакселерометра.

2.Провести моделирование напряжений и деформаций подвесов акселерометра при различных значениях ускорения.

Методические указания к выполнению работы

Микромеханические акселерометры

Микромеханические акселерометры (ММА) – перспективные приборы современной микросистемой техники, интенсивно и динамично развивающегося научно-технического направления. Микромеханические акселерометры характеризуются уникально малыми массой и габаритами, низким потреблением электроэнергии, возможностью функционирования в

20

жестких условиях эксплуатации и на несколько порядков меньшей стоимостью, чем их традиционные аналоги.

Акселерометры реагируют на ускорение, действующее на чувствительный элемент датчика. Ускорение, статическое или динамическое, возникает под действием силы, ускоряющей датчик, например, вследствие действия гравитации. Следовательно, акселерометры могут применяться для измерения силы, ускорения, вибрации, движения или перемещения, а также положения и угла наклона. Области применения акселерометров определяются их основными параметрами, а также их соотношением. Важнейшими параметрами акселерометра являются диапазон измеряемых ускорений, чувствительность, выражаемая обычно как отношение сигнала в вольтах к ускорению, нелинейность в процентах от полной шкалы, шумы, температурные дрейфы нуля (смещения) и чувствительности. Микромеханические акселерометры (ММА) широко применяются в космических аппаратах, авиации, автомобилестроении, высокоточном оружии – управляемых ракетных и артиллерийских снарядах. Акселерометры с малым диапазоном измерения используются для измерений углов наклона приборов, выходной сигнал акселерометра пропорционален синусу угла наклона по отношению к горизонту. Один из важнейших элементов конструкции микромеханических акселерометров – подвесы (торсионы), их форма и размеры определяют важный параметр микроприборов – чувствительность.

Конструктивная схема микромеханического акселерометра маятникового типа приведена на рисунке 3.1.

Микромеханический акселерометр представляет собой капсулированный элемент, образованный корпусом 1, выполненным в виде платы из диэлектрического материала с напыленными на ней неподвижными электродами 5 емкостного датчика угла и электростатического датчика момента и диэлектрической крышки 7. Крышка скреплена с корпусом 1.

21

Рис. 3.1. Конструктивная схема микромеханического акселерометра маятникового типа:

1 – корпус; 2 – инерционная масса; 3 – торсионы; 5 – неподвижные электроды; 6 – опорный элемент; 7 – диэлектрическая крышка

Основой акселерометра является монокристаллический кремневый элемент – маятник размерами 0,8x1,0x0,015 мм. Инерционная масса 2 подвешена с зазором на плате в виде маятника на упругих перемычках – торсионах 3 за опорный элемент 6. Торсионы представляют собой устройство демпфирования сечением 12х15 мкм, которое позволяет инерционной массе останавливаться при полном диапазоне колебаний, защищая устройство от механического удара. Инерционная масса, торсионы и опорный элемент выполнены в форме прямоугольника, на поверхности которого равномерно распределены сквозные отверстия.

Напыленные электроды емкостного датчика угла и электростатического датчика момента выполнены единым элементом и в совокупности представляют собой электронную схему обработки сигналов.

Рассматриваемое устройство работает следующим образом. При действии ускорения в направлении оси чувствительности Х-Х инерционная масса 2 отклоняется от своего ис-

22

ходного состояния. При этом изменяются величины емкостей конденсатора, образованного неподвижными электродами 5 и инерционной массой 2. Съем информации производится с помощью емкостного датчика перемещений. Сигнал отклонения преобразуется электронной схемой и приводит к возникновению электростатического момента, стремящегося возвратить инерционную массу 2 в исходное состояние. В установившемся состоянии сигнал с выхода электронной схемы является выходным сигналом микромеханического акселерометра.

Задание на лабораторную работу

ВСАПР ANSYS провести моделирование микроакселерометра, состоящего из следующих частей:

1 – Инерционная масса (ИМ)

2 – Упругие подвесы Масса ИМ намного больше массы подвесов.

Упругость подвесов намного больше упругости ИМ. Подвесы жестко закреплены.

На одну из поверхностей ИМ воздействует внешнее ускорение.

Провести моделирование для различных значений внешнего ускорения.

Материал подвесов: кремний со следующими свойства-

ми:

– Плотность: 2330 кг/м3.

– Модуль Юнга: 110 ГПа.

– Коэффициент Пуассона 0,279.

Материал ИМ произвольный, такой, чтобы его масса намного превосходила массу подвесов.

Врезультате моделирования нужно определить величину отклонения ИМ в зависимости от величины внешнего ускорения.

23

Таблица 3.1

Размеры чувствительного элемента

d1, мм |

8 |

d2, мм |

2 |

d2, мм |

1 |

Рис. 3.2. Проекции чувствительного элемента микроакселерометра

По результатам моделирования заполнить таблицу напряжений и деформации подвесов акселерометра при различных значениях ускорения.

24

Таблица 3.2 Напряжения и деформации при различных ускорениях

Ускорение, |

1 |

5 |

10 |

20 |

50 |

100 |

м/с2 |

|

|

|

|

|

|

Деформация |

|

|

|

|

|

|

max, мм |

|

|

|

|

|

|

Нормальное |

|

|

|

|

|

|

напряжение |

|

|

|

|

|

|

max, Па |

|

|

|

|

|

|

Нормальное |

|

|

|

|

|

|

напряжение |

|

|

|

|

|

|

min, Па |

|

|

|

|

|

|

ЛАБОРАТОРНАЯ РАБОТА № 4

АНАЛИЗ ТЕПЛОВЫХ ПРОЦЕССОВ

Задание на лабораторную работу

1.Создать геометрию нагревательного элемента в виде меандра на диэлектрическом основании.

2.Получить распределение плотности тока и температуры в структуре.

3.Экспортировать результаты моделирования для последующей обработки.

Методические указания к выполнению работы

Тепловой анализ. Теоретические сведения.

Стационарный тепловой анализ позволяет найти отклик системы на установившуюся тепловую нагрузку. В тепловом анализе обычно вычисляют температуры и скорость теплового потока, также можно вычислить удельный тепловой поток. В тепловом анализе решается уравнение:

25

[ ( )]{ }+ [ ( )]{ } = { ( , )},

где |

– время; |

|||

{ |

} |

– |

температурное поле; |

|

|

– матрица удельной теплоемкости; |

|||

[ |

( |

)] |

– матрица теплопроводности; |

|

[ ( )]

В тепловом анализе поддерживаются все типы тел и поверхностей ANSYS.

Единственное требуемое свойство материала для расчета – теплопроводность. Единицы измерения могут быть настроены в главном меню проекта ANSYS. Теплопроводность вводится в меню Engineering Data. Теплопроводность, нелинейно или линейно зависящая от температуры, задается в виде таблицы, как представлено на рис. 4.1.

Рис. 4.1. Примеры задания нелинейных свойств в окне

Engineering Data

26

При наличии любого материала, теплопроводность которого зависит от температуры, автоматически будет предложено нелинейное решение модели. Как и в случае структурного анализа, контактные области автоматически создаются для активации теплопередачи между частями сборки или одной детали.

Если детали в геометрической модели изначально расположены в контакте, между ними может присутствовать теплопередача.

Если детали не находятся в контакте, прямой теплопередачи между ними быть не может.

Рассмотрим распространенный случай – теплопередача между шариком и плоскостью.

В таком случае контакт между поверхностями присутствует, и он определяется программой автоматически, однако площадь этого пятна контакта мала, и может вызвать сбои в программе на этапе инициализации геометрии и обработки зазоров.

Пользователь может сам задать проводимость контакта. Оно вводится для каждой контактной области в меню Details. Если известно лишь сопротивление контакта, из него получают нужную проводимость контакта.

Тепловые нагрузки:

–Тепловой поток (Heat Flow). Может быть применен к вершине, грани, ребру. Размерность энергия/время (варьируется в зависимости от системы единиц).

–Изоляция (Perfectly Insulated). Тепловой поток ра-

вен 0).

–Плотность теплового потока (Heat Flux). Применяется только к поверхностям. Имеет размерность энергия/время/площадь.

–Внутренний источник тепла (Internal Heat Generation).

Применим только к отдельным телам. Размерность энергия/время/объем.

27

Как минимум один тип граничных условий должен быть задан в модели. Условие изоляции «перебивает» другие граничные условия.

–Температура. Применима к вершинам, граням, телам, поверхностям.

–Конвекция. Применима только к поверхностям.

–Температурно-зависимая конвекция. Задается в виде таблично зависимости коэффициента конвекции от температу-

ры h(T).

–Излучение. Применимо к поверхностям обеспечивает моделирование излучения в окружающую среду (стандартно – воздух), но не между поверхностей.

Создание геометрии образца

1.Создается эскиз для будущего основания нагревателя (прямоугольник 10 на 10 мм). Выдавливанием формируется объемное основание (толщина 2 мм).

2.На верхней грани основания создается новая плоскость. Для этого в меню выбирается Create / New Plane. В дереве проекта появится новая плоскость (Plane). В свойствах плоскости нужно выбрать тип From Face (на одной из имеющихся поверхностей), в пункте Base Face выделить на геометрии нужную плоскость и нажать Apply (рис. 4.2). Далее нажимаем Generate, после чего в новой плоскости можно создавать эскиз. Подробную информацию о создании геометрии сложных объектов можно найти в [1].

28