- •1. Общие положения и указания

- •2. Теоретическая часть

- •2.1 Элементы резцов

- •2.1.1 Основные положения

- •2.1.3. Типы токарных резцов

- •2.2. Геометрические элементы режущей части резцов и выбор их оптимальных значений

- •3. Задания по лабораторным работам

- •4. Справочный материал к расчету режимов резания при точении

- •394026 Воронеж, Московский просп., 14

ГОУВПО «Воронежский государственный технический

университет»

Кафедра автоматизированного оборудования

машиностроительного оборудования

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

для выполнения лабораторных работ

«Обработка поверхностей на токарных станках»

по дисциплинам «Режущий инструмент»,

«Металлорежущие станки», «Проектирование инструментов»

для студентов специальности 151002 «Металлообрабатывающие станки и комплексы» очной и очно-заочной форм обучения

Воронеж 2008

Составители: канд. техн. наук В.М. Пачевский, канд. техн. наук Н.И. Воропаев, канд. техн. наук В.И. Гунин

УДК 65.9(2)305.8(07)

Методические указания для выполнения лабораторных работ «Обработка поверхностей на токарных станках» по дисциплинам «Режущий инструмент», «Металлорежущие станки», «Проектирование инструментов» для студентов специальности 151002 «Металлообрабатывающие станки и комплексы» очной и очно-заочной форм обучения / ГОУВПО «Воронежский государственный технический университет; сост. В.М. Пачевский, Н.И. Воропаев, В.И. Гунин. Воронеж, 2008. 46 с.

Методические указания содержат варианты четырех лабораторных работ, связанных с проектированием технологической оснастки к универсальным станкам, позволяющей расширить их технологические возможности и использовать нетрадиционные методы обработки деталей, осуществить малую механизацию и автоматизацию этих станков.

Методические указания предназначены для выполнения лабораторных работ по дисциплинам «Режущий инструмент», «Металлорежущие станки», «Проектирование инструментов» для студентов специальности 151002 «Металлообрабатывающие станки и комплексы» очной и очно-заочной форм обучения. Лабораторные работы могут быть использованы по курсам «Технология машиностроения» и «Машины и оборудование» для студентов очной, очно-заочной и заочной форм обучения специальности 080502 «Экономика и управление на предприятии (машиностроение)».

Методические указания предназначены также для самостоятельной работы студентов с целью их подготовки к выполнению лабораторного практикума.

Методические указания подготовлены в электронном виде в текстовом редакторе MS Word и содержатся в файле ЛР ТС .doc.

Табл.16. Ил. 23. Библиограф.: 2 назв.

Рецензент канд. д-р наук, проф. А.Н. Осинцев

Ответственный за выпуск зав. кафедрой профессор В.М. Пачевский

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© ГОУВПО «Воронежский государственный

т ехнический

университет», 2008

ехнический

университет», 2008

1. Общие положения и указания

К САМОСТОЯТЕЛЬНОЙ РАБОТЕ СТУДЕНТОВ

Методические указания разработаны для тринадцати лабораторных работ, связанных с изучением металлорежущего инструмента, особенностями его практического применения.

Цель работ: закрепление теоретических знаний и приобретение практических навыков в подборе оптимальных конструкций и геометрических параметров режущих инструментов для заданных условий обработки и измерении этих параметров в реальных условиях. В работах предусмотрены элементы исследований, что значительно повышает познавательный эффект.

Все лабораторные работы рассчитаны на выполнение каждым студентом индивидуальных заданий, выдаваемых преподавателем.

Время выполнения одной работы - 4 часа

Не позднее, чем за две недели до проведения лабораторной работы, студент должен знать номер той работы, которую он должен выполнять на следующем занятии. За это время студент знакомится с описанием лабораторной работы, изучает теоретические вопросы, продумывает возможные варианты выполнения работы.

Отчет по лабораторным работам оформляется в отдельной тетради. Он проводится в виде защиты проекта. Студент защищает проект в присутствии всей подгруппы. Каждый присутствующий может задавать вопросы и высказывать свое мнение по поводу проекта.

В отчетах по лабораторным работам должны быть представлены:

Индивидуальное задание;

Линейные и геометрические параметры инструмента, определенные применительно к данному индивидуальному заданию;

Полный расчет режимов резания;

Линейно-геометрические параметры аналога режущего инструмента;

Исследовательская часть.

Примечание. Варианты заданий выбираются по номеру паспорта: вариант соответствующий пункту 1 выбирается по последней цифре номера паспорта; вариант пункта 2 – по предпоследней цифре и т.д. Вариант разработки выбирается по четвертой от конца цифре номера паспорта.

2. Теоретическая часть

2.1 Элементы резцов

2.1.1 Основные положения

Спереди многих способов обработки металлов резанием важное место занимает обработка резцом. Резцы делят на три основные группы: токарные, строгальные и долбежные.

Токарные резцы используют на токарных станках для получения из заготовок деталей с цилиндрическими, коническими, фасонными и торцовыми поверхностями, образующимися в результате вращения заготовки и перемещения резца, подобный процесс принято называть точением. В общем парке металлорежущих станков токарные станки составляют 35%, поэтому токарные резцы являются наиболее распространенными и к тому же наиболее простым видом режущего инструмента.

Резец состоит из головки, т. е. рабочей части, и тела, или стержня (рис. 1), служащего для закрепления резца в резцедержателе. Головка резца образуется при специальной заточке и имеет следующие элементы: переднюю поверхность, задние поверхности, режущие кромки и вершину.

Передней поверхностью называются поверхность резца, по которой сходит стружка. Задними поверхностями называются поверхности резца, обращенные к обрабатываемой заготовке (главная и вспомогательная).

Режущие кромки образуются при пересечении передней и задних поверхностей.

Главная режущая кромка (лезвие) выполняет основную работу. Она образуется от пересечения передней и главной задней поверхностей.

Вспомогательная режущая кромка (лезвие) образуется от пересечения передней и вспомогательной задней поверхностей. Вспомогательныx режущих кромок может быть две (например, у отрезного резца).

Вершина резца — это место сопряжения главной и вспомогательной режущих кромок; при криволинейном сопряжении режущих кромок вершина имеет округленную форму с радиусом r (рис. 2).

По направлению подачи резцы разделяются на правые и левые. Правыми резцами называются такие, у которых при наложении на них сверху ладони правой руки (так, чтобы четыре пальца были направлены к вершине) главная режущая кромка оказывается расположенной на стороне большого пальца. При работе такими резцами на токарном станке они перемещаются справа налево (от задней бабки к передней). Левыми резцами называются такие резцы, у которых при наложении ладони левой руки (как указано выше) главная режущая кромка оказывается расположенной на стороне большого пальца.

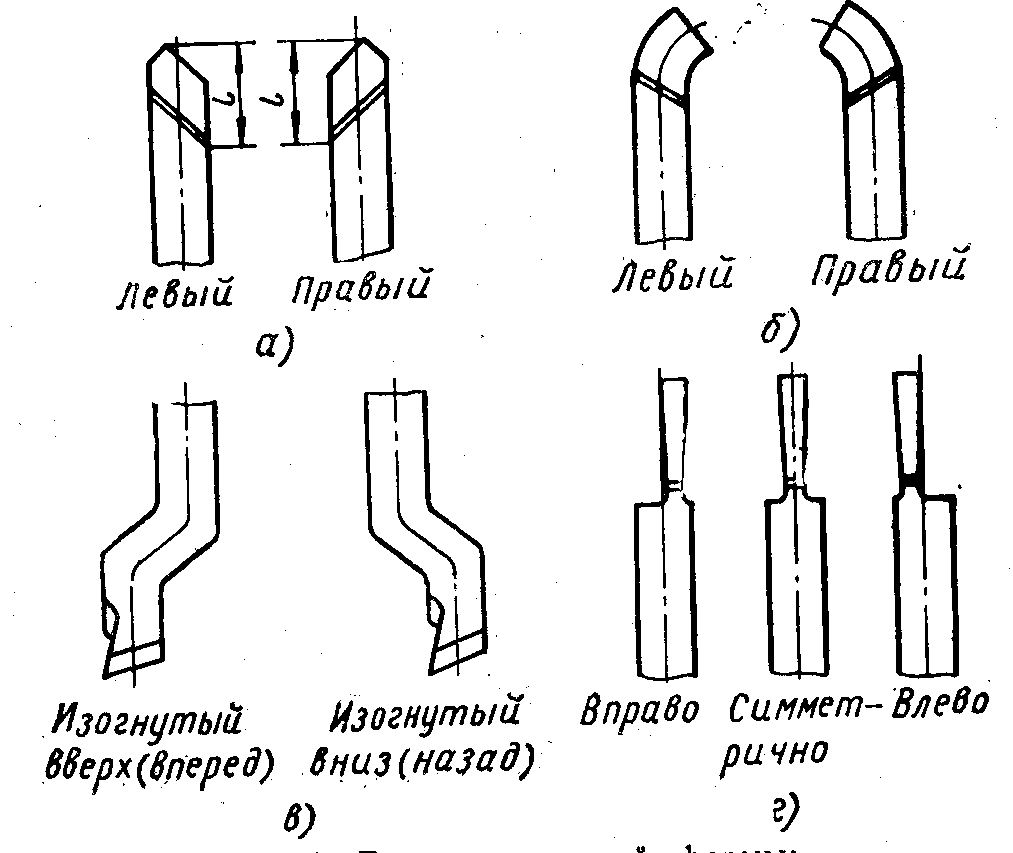

По форме и расположению головки относительно стержня peзцы разделяются на прямые (рис. 3, а), отогнутые (рис. 3, 6), изогнутые (рис. 3. в) и с оттянутой головкой (рис. 3. г).

Рис. 3. Резцы различной формы:

а – прямые; б – отогнутые; в – изогнутые;

г – с оттянутой головкой

У прямых резцов ось прямая; у отогнутых резцов головка резца погнута в сторону; у изогнутых резцов ось резца изогнута иконой проекции; у резцов с оттянутой головкой головка уже тела резца; она может быть расположена как симметрично относительно оси тела резца, так и смещена относительно ее; головка может быть прямой, отогнутой, и изогнутой.

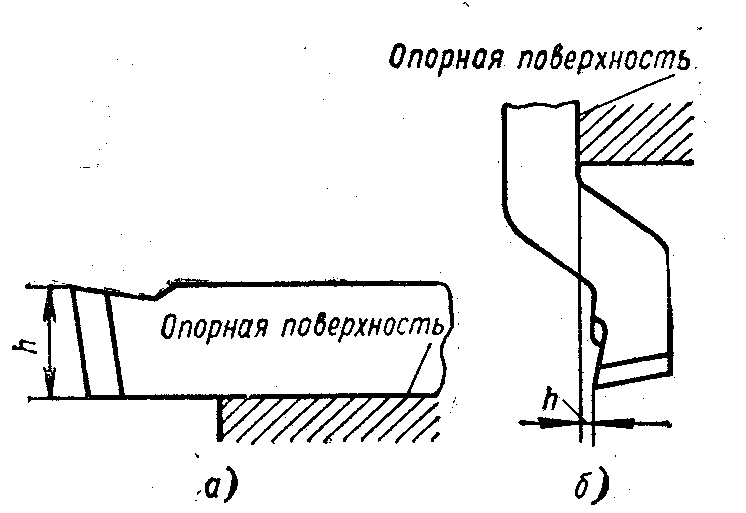

Высотой головки резца h называется расстояние между вершиной резца и опорной поверхностью, измеренное перпендикулярно к ней. Она считается положительной (рис. 4. а), когда вершинa резца выше опорной поверхности, и отрицательной (рис. когда вершина резца ниже опорной поверхности).

а – положительная; сновная плоскость и поверх-

б – отрицательная ности при точении

Длиной головки резца l (см. рис. 3, а) называется наибольшее расстояние от вершины резца до линии выхода поверхности заточки, измеренное параллельно боковой стороне тела резца.

На обрабатываемой заготовке (рис. 5) различают обработанную поверхность и поверхность резания. Обработанной поверхностью называется поверхность, полученная после снятия стружки. Поверхностью резания называется поверхность, образуемая на обпиваемой заготовке непосредственно главной режущей кромкой.

2.1.2. Геометрические параметры режущей части резцов

Режущая часть резца имеет форму клина, заточенного под определенным углом. Для определения углов резца устанавливаются исходные плоскости: плоскость резания и основная плоскость.

Плоскостью резания называется плоскость, касательная к поверхности резания и проходящая через главную режущую кромку (рис. 5); на рис. 6 показан след этой плоскости.

Основной плоскостью называется плоскость, параллельная продольномy (параллельно оси заготовки) и поперечному (перпендикулярно к оси заготовки) перемещению. У токарных

Рис. 6. Поверхности заготовки и угла резца

резцов с призматическим телом за эту плоскость может быть принята нижняя (опорная) поверхность резца (см. рис. 4 и 5).

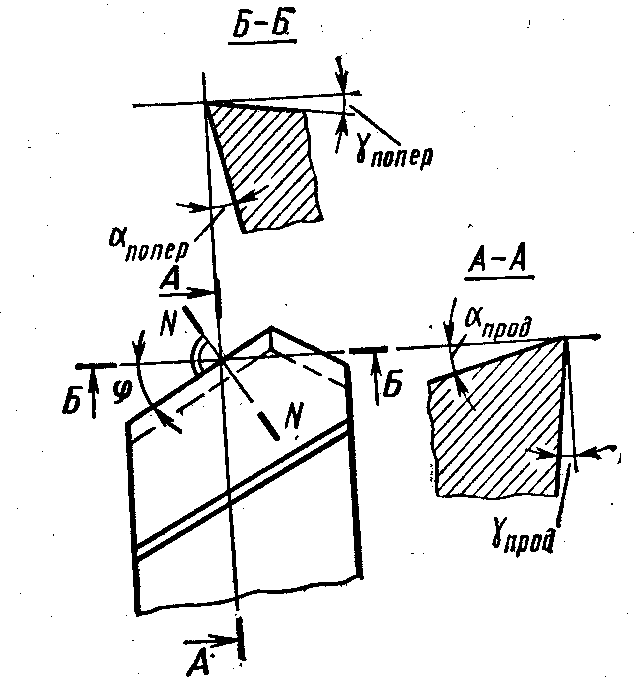

Главные углы резца измеряются в главной секущей плоскости, т. е. в плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость. К главным углам резца относятся задний угол, угол заострения, передний угол и угол резания (см. рис. 6).

Главным задним углом называется угол между касательной к главной задней поверхности резца в рассматриваемой точке режущей кромки и плоскостью резания. При плоской задней поверхности резца можно сказать, что —угол между главной задней поверхностью резца и плоскостью резания. Задние углы уменьшают трение задних поверхностей инструмента о поверхность резания и обработанную поверхность.

Углом заострения называется угол между передней и главной задней поверхностями резца.

Главным передним углом называется угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку. Он может быть положительным (+), когда передняя поверхность направлена вниз от плоскости, перпендикулярной плоскости резания (см. рис. 6. I); равным нулю, когда передняя поверхность перпендикулярна плоскости резания (см. рис. 6, II), и отрицательным (-), когда передняя поверхность направлена вверх от плоскости, перпендикулярной плоскости резания (см. рис. 6 III). Положительный передний угол делается для облегчения процесса резания (стружкообразования) и более свободного схода стружки по передней поверхности.

При определении и измерении углов резца в статическом (нерабочем) состоянии принято считать, что плоскость резания расположена вертикально. В процессе резания на ее положение, а следовательно, и на величину некоторых углов резца влияют положение режущей кромки относительно оси заготовки (выше или ниже), подача и диаметр заготовки.

Рис. 7. Углы наклона главной режущей кромки резца

Углом резания называется угол между передней поверхностью резца и плоскостью резания.

При положительном значении угла между углами существуют следующие зависимости:

+ + = 90°; + = ;

+=90°; =90°—.

При отрицательном значении угла угол > 90°.

Кроме рассмотренных главных углов, резец характеризуется углами: вспомогательными задним и передним в плане и наклона главной режущей кромки (рис. 6 и 7).

Вспомогательным задним углом 1 называется угол между вспомогательной задней плоскостью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости. Вспомогательный задний угол измеряется во вспомогательной секущей плоскости, перпендикулярной проекции вспомогательной режущей кромки на основную плоскость. В этой же плоскости рассматривается и вспомогательный передний угол 1.

При неплоской передней поверхности передний угол заключен между касательной к передней поверхности, проходящей через рассматриваемую точку режущей кромки, и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку.

Главным углом в плане называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи. Угол делается для того, чтобы главная режущая кромка могла воздействовать на глубину срезаемого слоя; он влияет на износостойкость резца.

Вспомогательным углом в плане 1 называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи; он делается для исключения трения на большей части вспомогательной режущей кромки.

Углом при вершине в плане е называется угол между проекциями режущих кромок на основную плоскость; в сумме + + 1 = 180°.

Углом наклона главной режущей кромки называется угол, заключенный между режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости. Этот угол измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости (см. рис. 6 и 7). Угол наклона главной режущей кромки считается отрицательным, когда вершина резца является наивысшей точкой режущей кромки (рис. 7, а); равным нулю — при главной режущей кромке, параллельной основной плоскости (рис. 7, б), и положительным, когда вершина резца является наинизшей точкой режущей кромки (рис. 7, в). Угол λ делается для изменения направления стружки; он влияет на прочность головки резца и режущей кромки.

Кроме углов и , рассматриваемых в главной секущей плоскости, иногда необходимо знать углы, рассматриваемые в продольной (параллельной оси резца) и поперечной (перпендикулярной к оси резца) плоскостях (рис. 8). В продольной плоскости А—А главная режущая кромка будет иметь углы прод и прод, а в поперечной плоскости Б—Б - углы попср и попер.

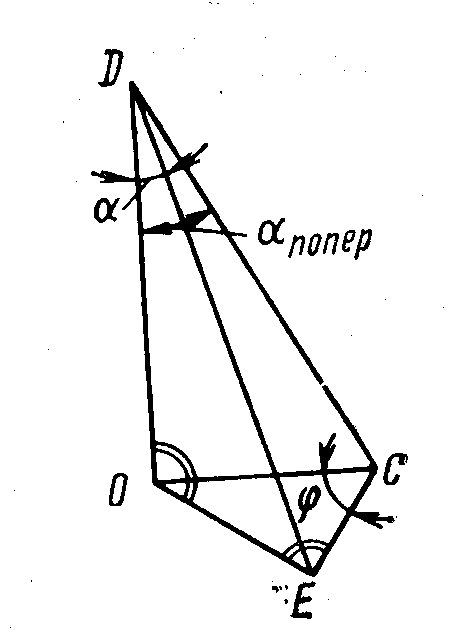

Зависимость между углами и попер определится из схемы, приведенной на рис. 9. Из прямоугольного треугольника DOE, расположенного в главной секущей плоскости N — N (см. рис. 8),

![]() .

.

Из прямоугольного треугольника DOC, расположенного в сечении Б—Б,

![]() .

.

и поперечной плоскостях ределения угла попер

Поделив одно уравнение на другое, получим

![]() .

.

Из

прямоугольного треугольника ОЕС

![]()

тогда

![]() ,

или

,

или

![]() .

.

Между другими углами существуют следующие зависимости:

![]() (при

=0);

(при

=0);

![]() ;

;

![]()

или

![]() .

.

Значение углов и берутся со своими знаками.

Указанные углы резца, а также форма передней поверхности и форма режущих кромок относятся к геометрическим элементам режущей части инструмента, которые влияют на процесс резания металлов и его производительность.