- •Методические указания

- •Лабораторная работа №1 алюминий и сплавы на его основе

- •Лабораторная работа № 2 медь и сплавы на ее основе. Баббиты

- •Лабораторная работа №3 титан и сплавы на его основе

- •Лабораторная работа №4 магний и его сплавы. Бериллий и его сплавы

- •Библиографический список

- •Содержание

- •394026 Воронеж, Московский просп., 14

ФГБОУ ВПО «Воронежский государственный технический

университет»

Кафедра материаловедения и физики металлов

Методические указания

к выполнению лабораторных работ

по курсу «Специальные сплавы»

для студентов направления 22.03.01

«Материаловедение и технологии материалов»

(профиль «Физическое материаловедение»)

очной формы обучения

Воронеж 2015

Составители: канд. физ.-мат. наук Д.Г. Жиляков, ст. преп. В.А. Юрьева, ст. преп. О.В. Горожанкина

УДК 620.26

Методические указания к выполнению лабораторных работ по курсу «Специальные сплавы» для студентов направления 22.03.01 «Материаловедение и технологии материалов» (профиль «Физическое материаловедение») очной формы обучения / ФГБОУ ВПО «Воронежский государственный технический университет»; сост. Д.Г. Жиляков, В.А. Юрьева, О.В. Горожанкина. Воронеж, 2015. 59 с.

Методические указания содержат теоретические сведения и практические задания к лабораторным работам по курсу «Специальные сплавы». Изложенный материал позволяет изучать его самостоятельно.

Предназначены для студентов четвертого курса очной формы обучения.

Методические указания подготовлены в электронном виде в текстовом редакторе MS Word 2003 и содержатся в файле Мет.указ Спец.сплавы.doc

Табл. 3. Ил. 28. Библиогр.: 5 назв.

Рецензент д-р физ.-мат. наук, проф. Ю.Е. Калинин

Ответственный за выпуск зав. кафедрой д-р физ.-мат. наук, доц. Д.Г. Жиляков

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© ФГБОУ ВПО «Воронежский государственный

технический университет», 2015

Лабораторная работа №1 алюминий и сплавы на его основе

Алюминий

кристаллизуется в кубическую

гранецентрированную решетку. Он не

имеет полиморфных превращений.

Характерными свойствами алюминия

является малый удельный вес (ρ = 2,72

г/см3),

высокая пластичность (δ = 35-40%), низкая

температура плавления (658 0С),

высокая тепло- и электропроводность.

Однако чистый алюминий как конструкционный

материал применяется ограниченно из-за

низких прочностных свойств: (![]() в

= 80 Мпа, HB

25). Введение легирующих элементов, таких

как медь Cu,

магний Mg,

марганец Mn,

железо Fe,

кремний Si,

позволяет значительно улучшить

механические свойства алюминия Al

и в ряде случаев создает условия для

дополнительного упрочнения сплавов в

результате термической обработки.

в

= 80 Мпа, HB

25). Введение легирующих элементов, таких

как медь Cu,

магний Mg,

марганец Mn,

железо Fe,

кремний Si,

позволяет значительно улучшить

механические свойства алюминия Al

и в ряде случаев создает условия для

дополнительного упрочнения сплавов в

результате термической обработки.

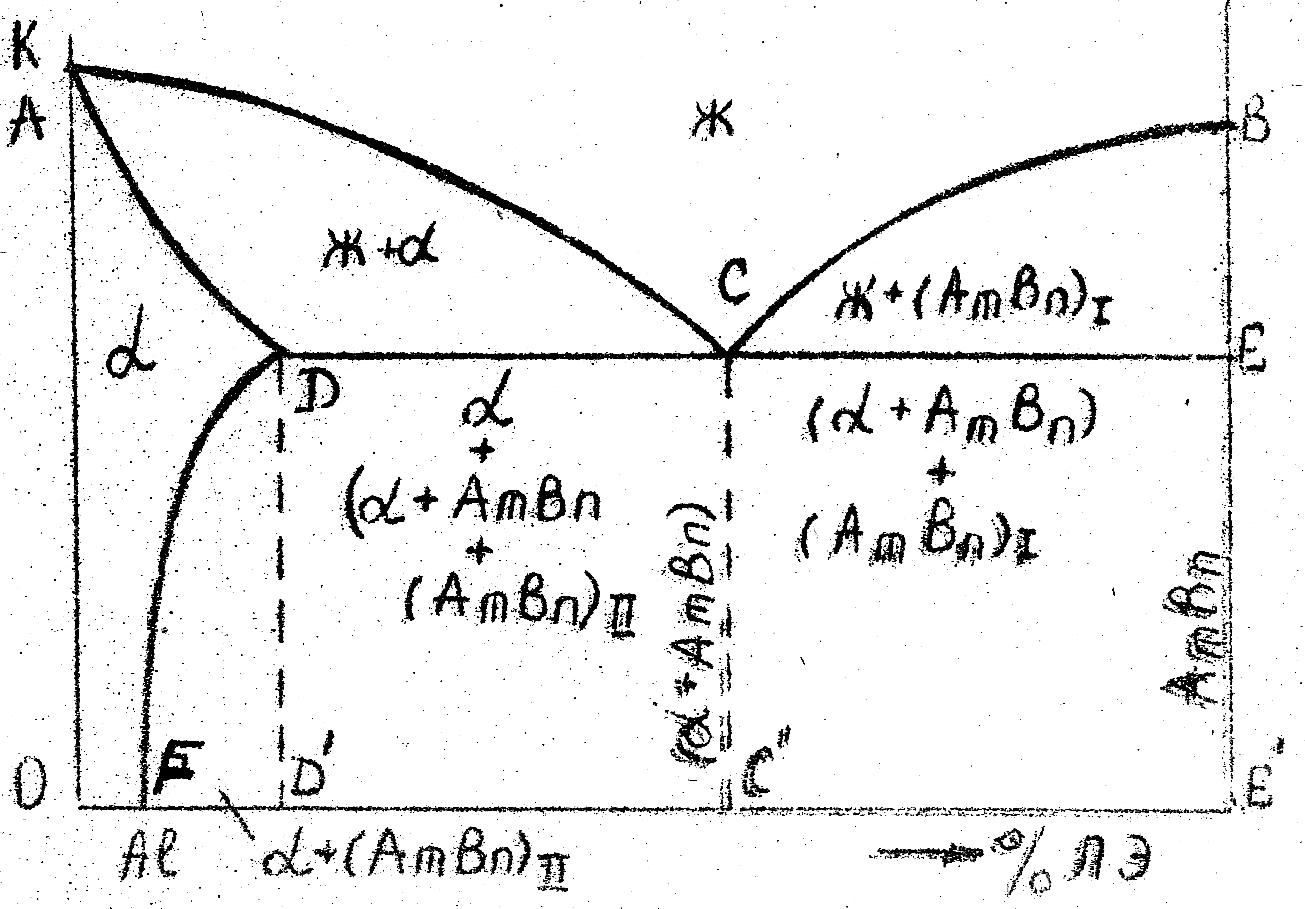

В соответствии с диаграммой состояния алюминий - легирующий элемент (ЛЭ) все сплавы на основе алюминия делятся на три класса: деформируемые неупрочняемые термической обработкой (нагрев таких сплавов не сопровождается твердофазными превращениями), деформируемые термически упрочняемые (сплавы с твердофазными превращениями) и литейные (сплавы с эвтектикой). Кроме того, сплавы подразделяют на жаропрочные, высокопрочные, ковочные, сплавы для заклепок и т.д.

Деформируемые

термически неупрочняемые сплавы имеют

однофазную структуру однородного

![]() - раствора на основе алюминия Al;

концентрация ЛЭ в диапазоне от точки О

до точки P

(рис. 1).

- раствора на основе алюминия Al;

концентрация ЛЭ в диапазоне от точки О

до точки P

(рис. 1).

Деформируемые термически упрочняемые сплавы имеют двухфазную структуру + АmВп, где АmВп – интерметаллическое соединение; концентрация ЛЭ от точки F до точки D' (рис. 1).

Литейные сплавы (концентрация ЛЭ от точки D' до точки С', рис. 1) претерпевают эвтектическое превращение, и поэтому основной их структурной составляющей является смесь двух фаз ( + АmВп) – эвтектика.

Рис. 1

Деформируемые сплавы

1. К деформируемым термически неупрочняемым сплавам относятся сплавы на основе системы Al-Mg (магналии), например, АМг2, АМгЗ, AMг6; сплавы системы А1-Мn, например, АМц. Среднее содержание Mg в процентах обозначается цифрами, например, АМг3.

Содержание марганца в сплавах АМц не превышает 1,6%. При содержании марганца до 0,3% он находится только в твердом растворе, при большем количестве он частично будет находиться в виде интерметаллического соединения MnAl6, не растворяемого в алюминии.

Содержание магния в деформируемых алюминиевых сплавах колеблется от 2 до 7%. Магний с алюминием образует

несколько интерметаллических соединений: Mg2Al3 и Mg4Al3. Сплавы, содержащие больше 3% магния могут подвергаться упрочняющей термической обработке, но эффект от упрочнения будет невелик, и поэтому этот путь упрочнения сплавов не используется.

Упрочнение сплавов данной группы достигается только путем холодной обработки давлением (наклепа).

2. Выше отмечалось, что сплавы на основе алюминия Al с концентрацией ЛЭ от точки F до точки D' (рис. 1) способны термически упрочняться. Такая способность обусловлена наличием в этих сплавах переменной растворимости легирующего элемента в соответствии с положением линии DF на рис. 1. К таким сплавам относятся:

- сплавы на основе системы Al-Cu-Mg с добавками Мп (дуралюмины), например, Д1, Д16, ВД17, Д18, Д19, В65 (сплав ВД17 жаропрочный, Д18 и В65 - сплавы для заклепок);

- сплавы на основе системы Al-Mg-Si (авиали), например, АВ, АДЗ1, АД35;

- ковочные сплавы на основе системы Al-Mg-Si-Cu, например, АК6, АК8, на основе системы Al-Cu-Mg с добавками Fe и Ni, например, АК4-1 (сплав жаропрочный);

- высокопрочные сплавы на основе системы Al-Zn-Mg-Cu, например, В93, В95, В96Ц. К высокопрочным сплавам относится сплав на основе системы А1-Cu-Li - ВАД23.

В соответствии с новой цифровой системой маркировки алюминиевых сплавов первая цифра показывает основу сплава (для алюминия – 1).

Вторая цифра обозначает систему легирования (показывает основные легирующие компоненты), третья и четвертая цифры – порядковый номер сплава, при этом для деформируемых сплавов последняя цифра должна быть 0 или нечетное число, для литейных сплавов – четное число. Для цифр, стоящих в марке на втором месте, приняты следующие обозначения: 0 – легирующих элементов нет; 1 – сплавы системы Al-Cu-Mg; 2 – сплавы системы Al-Cu Mn; 3 - Al-Mg-Si и Al-Mg-Si Cu; 4 – сплавы, легированные Li, Mn, Cr, Zr и др.; 5 - сплавы системы Al-Mg; 9 - сплавы системы Al-Zn-Mg и Al-Zn-Mg-Cu. Цифры 6, 7, 8 (на втором месте) для маркировки алюминиевых сплавов пока не используются. При такой маркировке сплав Д16, например, обозначается 1160.

Чистота сплавов по контролируемым примесям (Fe, Si и др.) обозначается буквами: пч (практически чистый), ч (чистый), оч (очень чистый), стоящими после марки сплава, например, АМг5оч.

Состояние деформируемых сплавов, отражающее термическое и термомеханическое воздействие, имеет обозначения: М - мягкий, отожженный; Т - закаленный и естественно состаренный; Т1 - закаленный и искусственно состаренный на максимальную прочность; Н - нагартованный (деформация 1 ... 7 %); HI или НН - усиленно нагартованный; ТН -закаленный, естественно состаренный и нагартованный. Например, АК6Т1 -обозначение закаленного и искусственно состаренного деформируемого (ковочного) алюминиевого сплава АК6, АМг2Н1 - обозначение усиленно нагартованного деформируемого неупрочняемого термической обработкой сплава АМг2.

Термическое упрочнение алюминиевых сплавов достигается закалкой и последующим старением. Обосновать режимы термообработки таких сплавов как дуралюмины можно, в первом приближении, рассматривая их как сплавы системы Al-Cu (в дуралюминах медь - главный легирующий элемент). Закалка заключается в нагреве сплавов до температуры, при которой избыточные интерметаллидные фазы полностью или большей частью растворяются в алюминии, выдержке при этой температуре и быстром охлаждении до комнатной температуры для получения пересыщенного твердого раствора.

Свежезакаленные сплавы имеют довольно низкую твердость и прочность, высокую пластичность. При длительном пребывании закаленного сплава при нормальной температуре (естественное старение) или при сравнительно непродолжительном нагреве (искусственное старение) атомы легирующих элементов (в сплавах системы Al-Cu - атомы меди), расположенные в свежезакаленном сплаве случайно, собираются в определенных местах кристаллической решетки, образуя участки повышенной концентрации - зоны Гинье-Престона. В результате естественного старения образуются зоны толщиной 0,5 - 1 нм и протяженностью 3 - 6 нм (их называют зоны ГП-1), вызывая упрочнение сплава.

Если естественно состаренный сплав подвергнуть кратковременному нагреву до 250 - 270 0С, то зоны ГП растворяются и сплав возвращается в свежезакаленное состояние с характерными для него свойствами (низкой твердостью и высокой пластичностью). Это явление получило название возврат. После возврата сплав может быть вновь упрочнен при естественном или искусственном старении.

При искусственном старении зоны Гинье-Престона укрупняются, достигая 1 - 4 нм по толщине и 20 - 30 нм по протяженности (зоны ГП-2). Концентрация меди в них приближается к стехиометрическому соотношению в соединении СиА12.

Выдержка в течение

нескольких часов при 150-200 0С

приводит к образованию в местах, где

располагались зоны ГП-2, дисперсных

(тонкопластинчатых) частиц промежуточной

![]() '

- фазы, не отличающейся по химическому

составу от стабильной

фазы (CuAl2),

но имеющей отличную кристаллическую

решетку;

'

– фаза когерентно связана с твердым

раствором.

'

- фазы, не отличающейся по химическому

составу от стабильной

фазы (CuAl2),

но имеющей отличную кристаллическую

решетку;

'

– фаза когерентно связана с твердым

раствором.

Повышение температуры до 200-2500С приводит к коагуляции метастабильной фазы и к образованию стабильной фазы.

Таким образом, при естественном старении образуются лишь зоны ГП-1. При искусственном старении последователь-ность структурных изменений можно представить в виде следующей схемы: ГП-1 → ГП-2 → ' → (CuAl2). Эта общая схема распада пересыщенного твердого раствора в сплавах Al-Cu справедлива и для других сплавов. Различие сводится лишь к тому, что в разных сплавах неодинаков состав и строение зон, а также образующихся фаз.

Скорость искусственного старения зависит от температуры. Повышение температуры ускоряет процесс. Однако в сплавах системы Al-Cu с 3 - 5% меди получаемая при этом максимальная прочность тем ниже, чем выше температура старения. Наибольшее упрочнение получают при естественном старении в результате образования зон ГП-1. Не всегда максимум прочности достигается естественным старением, более того, во многих высокопрочных сплавах (В93, В95 и др.) естественное старение не протекает вообще (упрочнения при длительной выдержке при нормальной температуре не происходит).

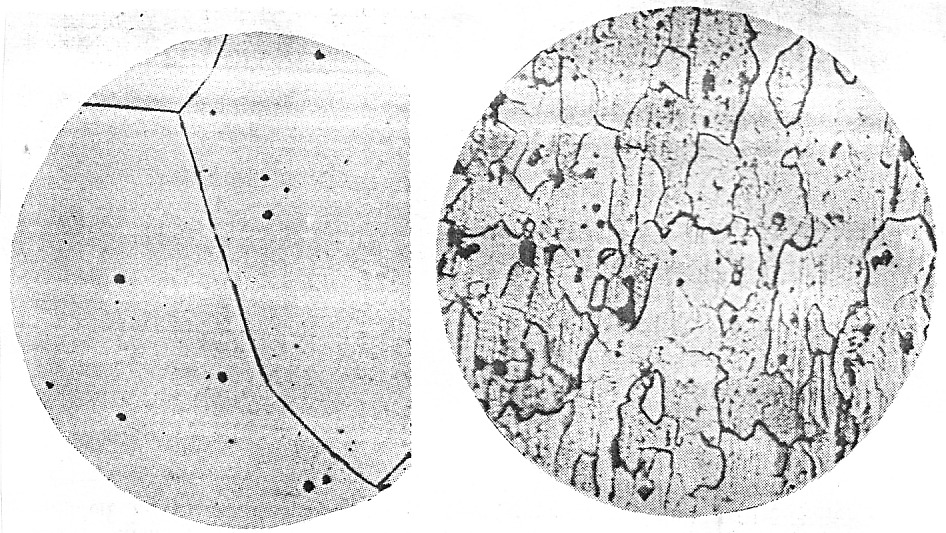

а б

Рис. 2

На рис. 2,а представлена структура сплава Д16 после закалки, представляющая собой пересыщенный твердый раствор легирующих элементов в алюминии.

После естественного старения структура состоит из зерен пересыщенного твердого раствора и интерметаллических соединений алюминия с легирующими элементами, не растворившихся в твердом алюминии (темные включения на шлифе, рис. 2,б).

Литейные сплавы

Литейные алюминиевые сплавы, в которых растворимость ЛЭ в твердом алюминии изменяется с изменением температуры, можно термически обрабатывать, т.е. подвергать закалке с последующим старением, в результате чего прочность сплава повышается. Структура литейных сплавов по сравнению с деформированными сплавами крупнозернистая, грубая, поэтому, чтобы перевести при закалке надлежащее количество интерметаллических соединений в твердый раствор, для литейных сплавов требуется более длительная выдержка, чем для деформируемых.

К литейным сплавам относятся:

- сплавы на основе системы Al-Si (содержание Si от 4 до 13%) - силумины, например, АК12 (АЛ2), АК7ч (АЛ9);

- сплавы на основе системы Al-Cu (содержание Cu более

8%), например, АЛ19, АЛЗЗ;

- сплавы на основе системы Al-Mg, например, АЛ8 (магналий), АМг10 (АЛ27).

Наиболее распространенными литейными сплавами являются силумины – сплавы алюминия с кремнием. Угол диаграммы Al-Si приведен на рис. 3.

Алюминий с кремнием дает эвтектику, содержащую 11,6 %Si. Большинство применяемых силуминов являются доэвтектическими сплавами, так как заэвтектические сплавы, содер-жащие в структуре крупные первичные кристаллы кремния, весьма хрупки и обладают малой прочностью.

Рис. 3

Структура доэвтектического силумина представляет твердый раствор и эвтектику. Кремний в эвтектике находится в виде крупных игл. Если силумины подвергнуть модифицированию, т.е. перед разливкой ввести в жидкий сплав натрий или смесь его солей (2/3 NaF + 1/3 NaCl), то эвтектика становится мелкозернистой. Кроме того, заэвтектический сплав (12-14 % Si) становится по структуре доэвтектическим, т.е. происходит сдвиг эвтектической точки вправо. Термическая обработка про-стых силуминов дает весьма малое упрочнение, поэтому они термически не обрабатываются.

На рис. 4,а представлена структура немодифицированного заэвтектического силумина АЛ2, состоящая из кристаллов кремния (белые) и эвтектики +Si грубого строения (кремний в виде крупных игл).

На рис. 4,б представлена мелкозернистая структура силумина АЛ2 после модифицирования. Видны первичные дендриты твердого раствора (светлый фон) и мелкая (дисперсная) эвтектика +Si (темный фон).

а б

Рис. 4

Задание

Изучить диаграммы состояния алюминиевых сплавов. Указать на диаграммах состояний положения изучаемых сплавов.

Изучить химический состав алюминиевых сплавов, их термообработку.

Изучить цифровую систему маркировки алюминиевых сплавов.

Изучить микроструктуру путем просмотра под микроскопом коллекции шлифов. Зарисовать микроструктуру просмотренных микрошлифов (подписать марку сплава, режим ТО, наименование фаз и структурных составляющих).

Изучить свойства и область применения алюминиевых сплавов.

Контрольные вопросы

1. На какие группы делятся алюминиевые сплавы в зависимости от технологии их обработки?

2. Опишите в общем виде структуру и фазовый состав алюминиевых сплавов.

3. Расшифруйте предложенные марки образцов в соответствии с цифровой системой маркировки алюминиевых сплавов.

4. Какие структурные и фазовые превращения протекают при закалке и старении дуралюмина?

5. Где применяются и как упрочняются сплавы Al - Mn и Al-Mg?

6. Какой состав имеет сплав силумин и как он упрочняется?