- •1. Проектирование технологического процесса электроэрозионной обработки[1].

- •1.1 Исходная информация для проектирования

- •1.2 Выбор области технологического использования электроэрозионной обработки короткими импульсами

- •1.3. Порядок проектирования

- •1.4. Качество поверхностного слоя

- •1.5. Сила тока

- •1.6. Производительность

- •1.7. Точность обработки

- •1.8. Рабочая среда

- •Сравнительные характеристики сред приведены в таблице 1.2

- •1.9. Скорость подачи эи

- •1.10. Основное время обработки детали на станке

- •1.12. Обоснование выбора метода обработки

- •1.13. Разработка операционных карт

- •1.14. Базирование заготовок

- •1.15. Выбор и проектирование эи

- •1.16. Проектирование специальных приспособлений

- •2. Проектирование технологического процесса электрохимической размерной обработки [1]

- •2.1. Технологические возможности

- •2.2. Исходная информация для проектирования

- •2.3 Технологичность деталей при размерной электрохимической обработке

- •2.4. План проектирования технологического процесса

- •2.5. Основные этапы построения технологического процесса

- •2.7 Оборудование для эх протягивания

- •2.8. Расчет припуска на обработку

- •2.9 Последовательность расчета технологических параметров электрохимического протягивания

- •3. Технология ультразвуковой обработки

- •3.1.Общие сведения

- •3.2. Порядок проектирования технологических процессов при ультразвуковой обработке [1]

- •3.3. Обоснование целесообразности применения размерной ультразвуковой обработки

- •3.4. Производительность процесса

- •3.5. Рабочие среды, применяемые для узо.

- •Продолжение таблицы 3.3

- •3.7 Шероховатость

- •3.7. Проектирование инструмента

- •4. Проектирование технологического процесса комбинированной обработки [9]

- •4.1. Исходная информация

- •4.2. Схема эаш

- •4.3. Порядок проектирования технологического процесса эаш.

ВВЕДЕНИЕ

В современном машиностроении при изготовлении высокоточных деталей из труднообрабатываемых материалов все шире используются так называемые нетрадиционные методы обработки (НМО). Они включают в себя электроэрозионную, размерную электрохимическую, ультразвуковую, лучевую и комбинированную обработки.

Первоначально эти методы использовались преимущественно в оборонной промышленности в тех случаях, когда требовалось обеспечить необходимые показатели обработки невзирая на затраты на изготовление. Однако появление новых прогрессивных технологий и анализ накопленного промышленного опыта позволили создать технологические процессы с применением электрофизико-химических методов и для изделий необоронных отраслей. Следует отметить, что при этом достигаемые экономические показатели выгодно отличаются от аналогичных для традиционных методов обработки.

Главным отличием электрофизического и электрохимического методов обработки от механических является применение воздействия электрического тока на заготовку. В связи с этим можно выделить следующие особенности описываемых видов обработки:

отсутствие непосредственного контакта между инструментом и заготовкой;

для всех методов обработки, за исключением ультразвуковой, есть возможность обрабатывать деталь невзирая на физико-химические свойства ее материала;

возможность свести к нулю нежелательные для поверхностного слоя детали последствия обработки;

высокая производительность и сравнительно высокая точность;

возможность получения таких геометрических форм, которые невозможны при механообработке (например,- каналов с непрямолинейной осью, нецилиндрических отверстий малого диаметра);

возможность механизации и автоматизации производственных процессов;

возможность сочетать разные способы обработки в одном (так называемые «комбинированные» методы), сохраняя и умножая при этом положительные черты исходных процессов, и сводя одновременно к минимуму нежелательные параметры процесса.

Вместе с тем существует ряд факторов, ограничивающих применение электрофизико-химических методов:

ограниченное количество оборудования для рассматриваемых методов обработки на предприятиях, его высокая сложность и, как следствие, стоимость, что повышает затраты на внедрение новых технологических процессов;

наличие в ряде случаев неблагоприятных условий труда, что требует установки специального оснащения для очистки отходов производства, защиты персонала, обеспечения пожарной безопасности;

громоздкость оборудования.

Классифицируя электрические методы, можно выделить следующие виды воздействия на обрабатываемую поверхность :

1) механическое (постоянное и импульсное). Характерно для резания и ультразвуковой размерной обработки;

2) тепловое, при котором возникает местный нагрев поверхности обрабатываемого материала. Таким воздействием обладают все виды электроэрозионной обработки (электроискровая, электроимпульсная, электроконтактная и др.), лучевые методы (обработка электронным, ионным, световым лучом);

3) химическое, в основе которого лежат химические реакции, протекающие без электрического тока или под его действием. Наиболее известны гальванические процессы и размерная электрохимическая обработка в проточном электролите;

4) магнитное, где поле воздействует на заготовку или режущий инструмент. Известны: электромагнитная штамповка листовых материалов, очистка поверхности деталей от загрязнений (в том числе, от коррозии), чистовая обработка и полировка любых поверхностей ферромагнитными гранулами, перемещаемыми внешним полем;

Помимо этого отдельно выделяют комбинированную обработку, где одновременно сочетается несколько видов воздействий.

При электроэрозионной обработке (ЭЭО) снятие металла происходит за счет того, что между двумя электродами (инструмент-деталь) возникает электрический разряд, приводящий к местной электрической эрозии металла. Процесс сопровождается плавлением обрабатываемого участка, часть материала удаляется с поверхности и, охлаждаясь в рабочей среде, в основном, в жидкости- диэлектрике, застывает. Исключение составляет электроэрозионное упрочнение, где расплавленные частицы оседают на заготовку-катод.

Удаление металла при электрохимической размерной обработке (ЭХО) происходит под воздействием электрического тока в среде электролита без непосредственного контакта между инструментом и заготовкой. В основе процесса лежит явление анодного растворения металлов. Анодное растворение может протекать в электролитах различного состава, в том числе в неагрессивных средах- водных растворах хлорида натрия, нитрата натрия и др. Под действием тока в электролите материал анода растворяется и в виде продуктов обработки выносится из межэлектродного промежутка потоком электролита. Кроме того, в результате электрохимических реакций образуются газообразные продукты, которые удаляются в атмосферу. Катод (инструмент) не изнашивается, и это является одной из положительных особенностей процесса ЭХО.

В основу ультразвуковой размерной обработки положено следующее явление: если торец ультразвукового излучателя приблизить к поверхности детали, при этом поместив между ними абразив, то под воздействием ультразвуковых колебаний абразив в месте контакта будет разрушать поверхность детали. При этом форма полученного углубления повторит рельеф торца излучателя.

Понятие «комбинированные методы» включает в себя около 20 уже разработанных и получивших известность способов обработки, сочетающих в себе вышеперечисленные методы воздействий. Вместе с тем, имеется возможность разработки в общей сложности свыше 800 таких методов. Наиболее широко распространены: сочетание электрохимической и электроэрозионной, механической и электрохимической (электроабразивное шлифование, анодно-абразивная обработка), ультразвуковой и механической или электрохимической видов обработки.

В пособии не дается информации о проектировании технологических процессов с применением лучевых методов обработки в силу их сложности, а также меньшего распространения последних в машиностроении по сравнению с остальными электрофизико-химическими методами.

1. Проектирование технологического процесса электроэрозионной обработки[1].

1.1 Исходная информация для проектирования

Для проектирования технологических процессов необходимо иметь следующую исходную документацию и сведения, требуемые для расчета режимов обработки и оценки технико-экономических показателей электроэрозионной обработки:

чертеж детали с техническими условиями;

операционную карту для предшествующей операции;

операционную карту для операции, следующей после этапа электроэрозионной обработки;

программу выпуска изделий, в которую входят сведения об изготовляемой детали, числе деталей, необходимых для сборки изделий и их ремонта в процессе эксплуатации;

технико-экономические показатели процесса, по которому выполнялась операция до замены ее электроэрозионной обработкой;

каталог электроэрозионного оборудования и перечень оборудования, имеющегося на предприятии;

каталог и альбомы чертежей имеющегося инструмента и приспособлений для электроэрозионной обработки.

1.2 Выбор области технологического использования электроэрозионной обработки короткими импульсами

Различают два способа электроэрозионной обработки короткими импульсами (электроискровой метод):

профильным электродом- инструментом;

непрофилированным электродом в форме проволоки или стержня.

Сравнивая технологические показатели различных способов, можно определить возможности наиболее эффективного их использования в машиностроении.

Электроэрозионная обработка в электроискровом режиме происходит при относительно малой энергии импульсов, поэтому объем металла, удаленный за каждый импульс, невелик, а глубина лунки незначительна. Такой режим позволяет получить поверхности с высокой точностью и малой шероховатостью при невысокой производительности. Кроме того, процесс весьма энергоемок. Энергоемкость оценивают отношением расхода электрической энергии к массе удаленного с заготовки металла. Энергоемкость при обработке на электроискровом режиме на порядок выше по сравнению с механической обработкой на аналогичных операциях. Велик также износ профильного инструмента. Это негативно влияет на точность обработки заготовки профильным инструментом. При использовании метода обработки непрофилированным электродом-инструментом за счет перемещения проволоки или стержня изношенные участки постоянно заменяются новыми и износ электрода- инструмента перестает влиять на погрешность процесса, что повышает точность обработки. С учетом сказанного обработка в электроискровом режиме эффективна для изготовления прецизионных деталей небольших габаритов. Эффективность еще более повышается, если материал детали трудно поддается традиционным методам механической обработки или если обрабатываемая поверхность имеет сложную форму. Такие детали характерны для приборостроения, точного машиностроения, инструментального производства.

Электроискровое прошивание профильным инструментом используют:

для изготовления ковочных штампов, пресс-форм небольших габаритов из твердых сплавов и сталей;

для изготовления мелких сеток, волноводов, гребенок и других деталей радиоэлектронной промышленности;

для прошивания углублений и систем отверстий произвольного сечения в труднообрабатываемых материалах (наименьший диаметр круглого отверстия около 0,1 мм); изготовления отверстий с криволинейной осью; нарезания резьб на твердосплавных и закаленных стальных заготовках; при маркировании деталей; для изготовления соединительных каналов в корпусных деталях гидроаппаратуры; удаления обломков сверл, метчиков и других инструментов;

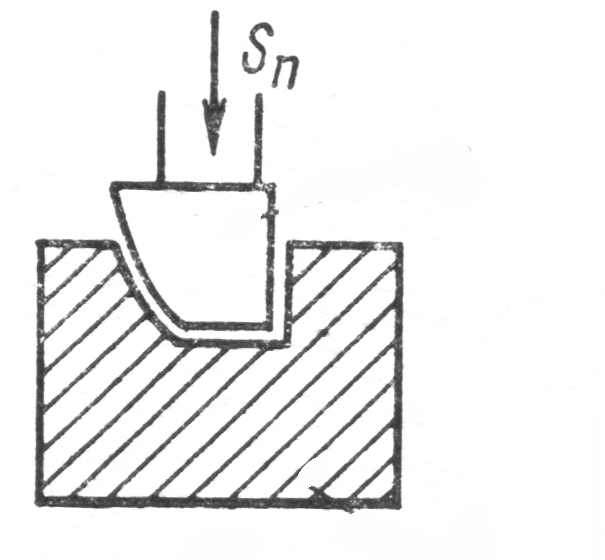

Схема прошивания показана на рис. 1.1.

Рис. 1.1 Прошивание профильным электродом-инструментом:

Sn – скорость подачи

Схема обработки непрофилированным электродом-инструментом (НЭ) приведена на рис. 1.2 Разрезанием непрофилированным электродом-инструментом получают:

узкие сквозные или глухие щели;

вырубные штампы небольших габаритов из твердых сплавов и закаленных сталей;

рабочую часть резцов и других инструментов;

щели в цангах для закрепления деталей малого диаметра (менее 2… 3 мм);

Рис. 1.2 Разрезание НЭ [4]

1-электрод-нструмент; 2-заготовка

таблетки из магнитных, вольфрамовых сплавов, при обработке которых требуется достичь минимального расхода материала;

надписи, знаки, гравюры.