ГОУВПО «Воронежский государственный технический университет»

Кафедра «Радиоэлектронные устройства и системы»

РАСЧЕТ И КОНСТРУИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ РАДИОАППАРАТУРЫ ИЗ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ МЕТОДОМ ШТАМПОВКИ. ПРОЕКТИРОВАНИЕ ШТАМПОВ

ДЛЯ ВЫРУБКИ ЗАГОТОВКИ И ЕЕ ГИБКИ

Методические указания

к лабораторной работе № 2 по курсу « Автоматизация технологических процессов производства аппаратуры средств связи» для студентов специальности 210201 «Проектирование и технология радиоэлектронных средств» очной формы обучения

Воронеж 2008

Составитель канд. техн. наук В.З. Курцев

УДК 658.52.011.56

Расчет и конструирование технологической оснастки для изготовления конструкционных деталей радиоаппаратуры из металлических материалов методом штамповки. Проектирова- ние штампов для вырубки заготовки и ее гибки: методические указания к лабораторной работе № 2 по курсу «Автоматизация

технологических процессов производства аппаратуры средств связи» для студентов специальности 210201 «Проектирование и технология радиоэлектронных средств» очной формы обу- чения/ ГОУВПО «Воронежский государственный технический университет»;сост. В.З. Курцев. Воронеж, 2008. 45 с.

В методических указаниях изложен порядок: технологического исследования чертежа детали, изготавливаемой методом холодной листовой штамповки; проектирования штампов пробивки и вырубки заготовки и штампа гибки заготовки. Рассмотрен порядок расчета заготовки штампуемой детали, раскроя полосы; описывается методика расчета исполнительных размеров пуансона и матрицы штампа.

В процессе выполнения работы студенты осваивают методику технологического исследования чертежа детали, а также приобретают навыки проектирования штампов холодной листовой штамповки.

Методические указания подготовлены в электронном виде в текстовом редакторе MS WORD и содержится в файле МУ СГ НГД.doc.

Табл. 11. Ил. 17. Библиогр.: 7 назв.

Рецензент д-р физ.-мат. наук, профессор Ю.С. Балашов

Ответственный за выпуск зав. кафедрой, д-р физ.-мат. наук, профессор Ю.С. Балашов

Издаётся по решению редакционно-издательского совета Воронежского государственного технического университета

ГОУВПО «Воронежский государственный технический университет», 2008

1. Общие указания по выполнению работы

1.1. Цель работы

Целью работы является приобретение навыков исследования на соответствие технологическим требованиям конструкции деталей, изготавливаемых методом холодной листовой штамповки (разделительные операции и операции гибки), а также практическое ознакомление с порядком проектирования штампов, ознакомление с механическим и гидравлическим прессовым оборудованием.

1.2. В результате выполнения лабораторной работы должны быть:

приобретены знания технологических требований, предъявляемых к деталям, изготавливаемых методом холодной листовой штамповки;

приобретены навыки расчета заготовки штампуемой детали, раскроя полосы;

приобретены знания расчета исполнительных размеров основных деталей штампа (матрицы и пуансона), а также:

ознакомиться с конструированием рабочих деталей штампов;

ознакомиться с порядком определения потребного усилия штамповки и выбора пресса;

ознакомиться с конструированием направляющих и фиксирующих элементов штампов;

ознакомиться с правилами разработки сборочного чертежа штампа.

1.3. Общая характеристика содержания работы

В процессе выполнения лабораторной работы необходимо:

изучить технологические требования к штампуемым деталям;

получить задание, провести технологическое исследование чертежа детали;

рассчитать развертку заготовки, разработать схемы раскроя, провести экономический анализ возможных вариантов раскроя, выбрать оптимальный раскрой;

рассчитать исполнительные размеры основных деталей штампа;

разработать эскиз сборочного чертежа штампа;

рассмотреть потребное усилие штамповки, подобрать пресс.

2. Домашнее задание и методические указания по его выполнению

2.1. Домашнее задание

Ознакомиться с общей характеристикой холодной листовой штамповки.

Ознакомиться с основными процессами и видами операций холодной штамповки.

Изучить технологические требования к деталям, изготавливаемых с применением разделительных операций и операций гибки.

Изучить порядок расчета заготовки деталей, изготавливаемых с применением операции гибки.

Изучить порядок раскроя полосы и расчет ширины полосы.

Изучить правила расчета исполнительных размеров основных деталей штампов.

Ознакомиться с расчетом усилия для выполнения операций штамповки и выбором пресса.

Ознакомиться с типовыми конструкциями штампов для разделительных операций (пробивки и вырубки) и операций гибки.

2.2. Методические указания по выполнению домашнего задания

Руководствуясь источниками /1, 3, 7/, ознакомиться с общей характеристикой процесса холодной листовой штамповки, его преимуществами по сравнению с другими видами.

При ознакомлении с классификаций операций холодной штамповки использовать литературу /1, 3, 4/. Иметь представление об основных разделительных операциях и операциях формоизменяющих.

3. Лабораторное задание и методические указания по его выполнению

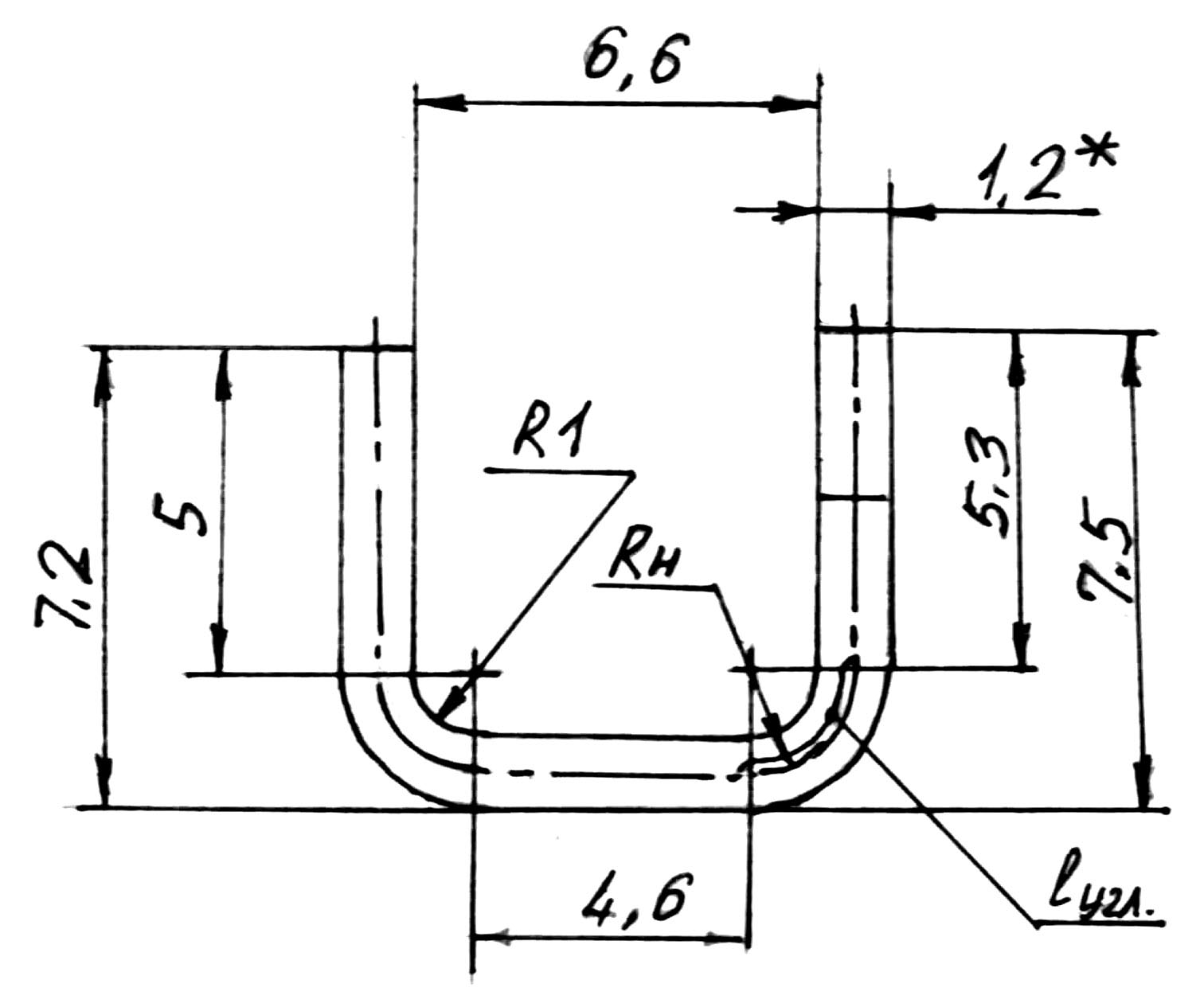

Для выполнения работы преподавателем выдается рабочий чертеж детали, для изготовления которой потребуется выполнить операции пробивки, вырубки и последующей гибки (см. рис. 1).

3.1. Этапы выполнения работы

Процесс проектирования штампов начинается с исследования чертежа детали на соответствие требованиям технологичности (предполагается, что принципиально конструкция штампов известна).

В рассматриваемом случае проводится исследование первоначально на соответствие требованиям, предъявляемым к деталям, изготавливаемым гибкой. Заготовки деталей, подвергаемых гибке, получают вырубкой (а в необходимым случаях с пробивкой отверстий и пазов). Поэтому разрабатывается чертеж заготовки (развертки) и этот чертеж исследуется на соответствие требованиям технологичности, предъявляемым к плоским штампуемым деталям.

1*. Размер для справок.

2. Остальные технические требования по ОСТ4ГО.070.014.

Материал:

![]() .

.

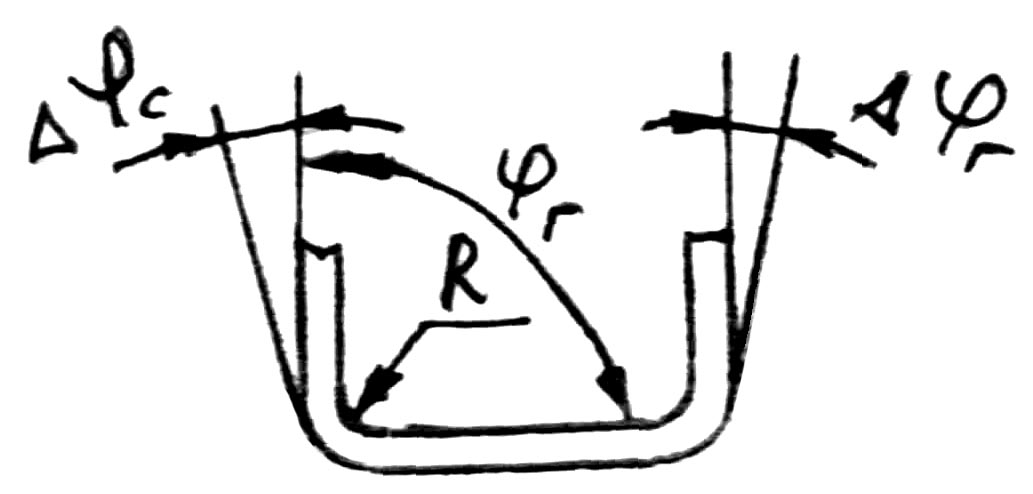

Рис. 1. Чертеж штампуемой детали (задание). Скоба. 3319-2323

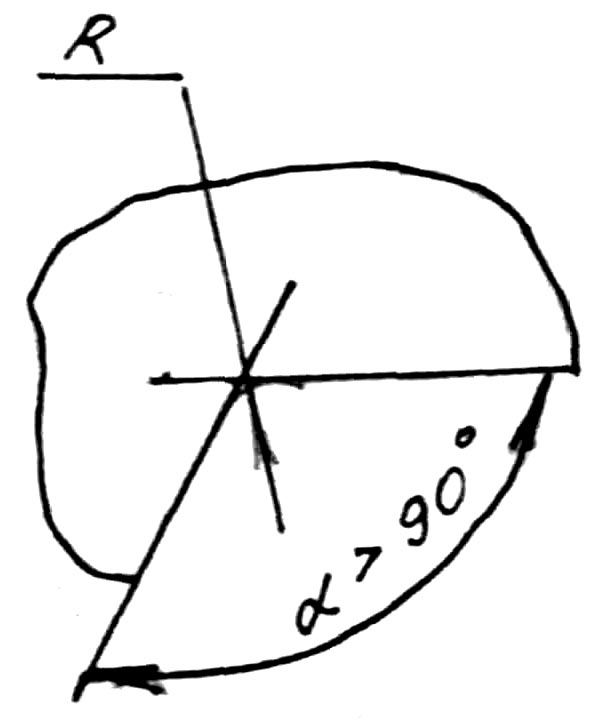

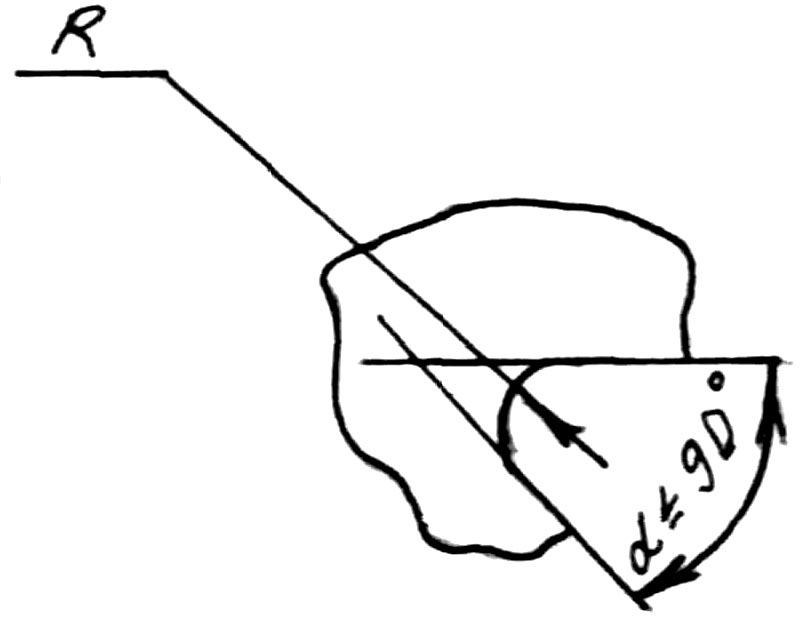

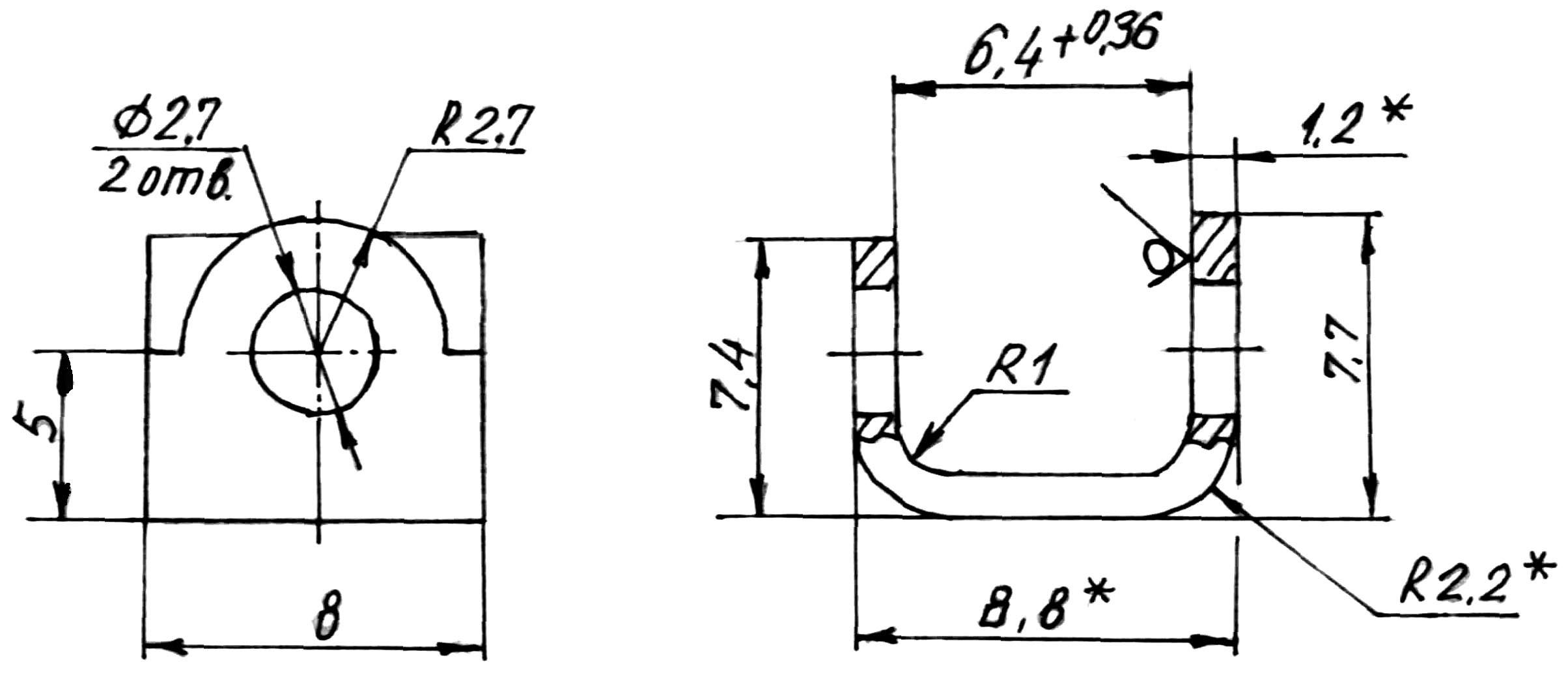

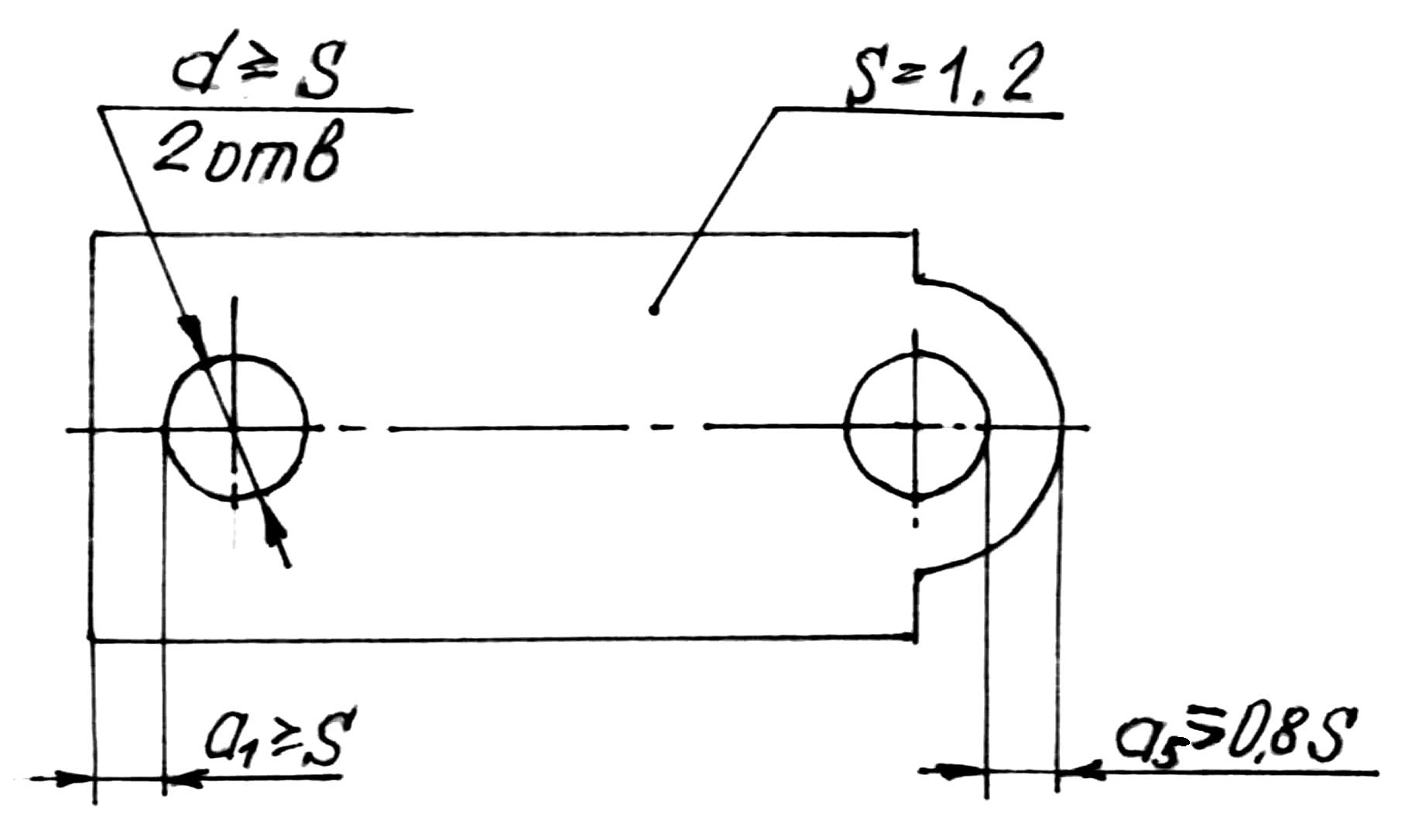

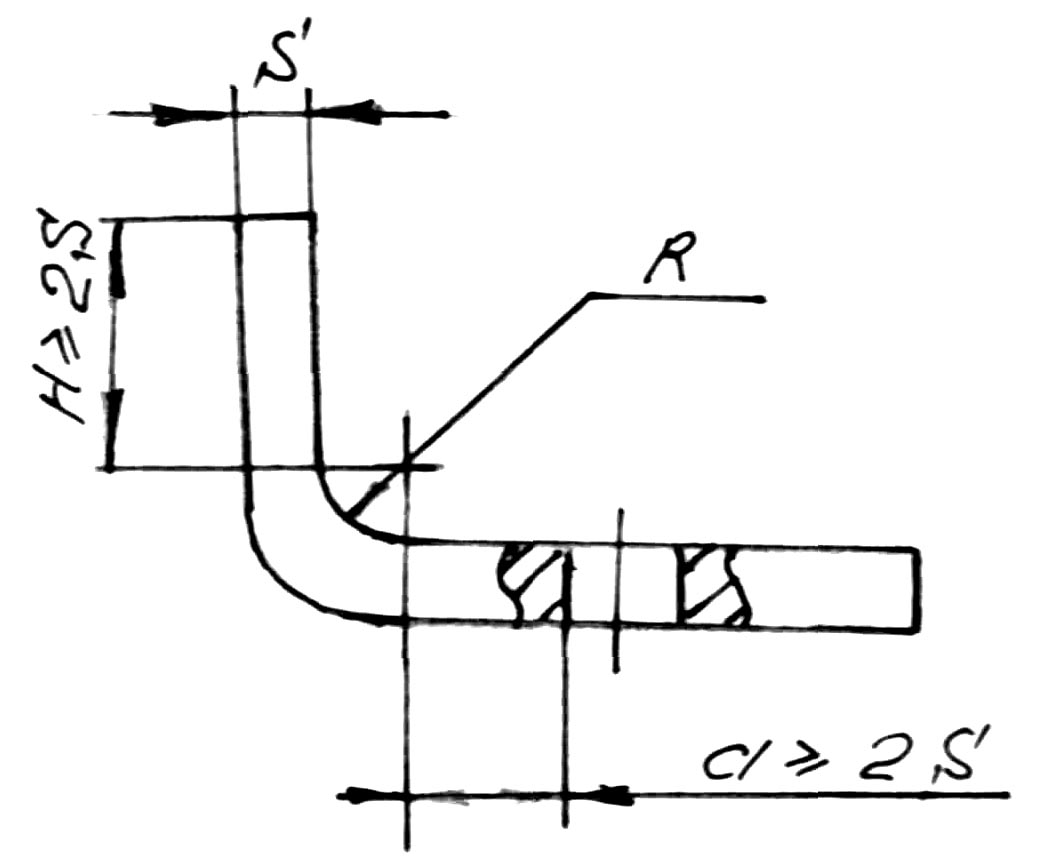

3.1.1. Проверка технологичности гнутых деталей проводится по следующим условиям (Приложение П2, рис. 2)

3.1.1.1. Радиус гибки по формуле (П2.1)

![]()

![]() ;

;

![]() ;

;

![]() .

.

Оптимальная

величина по формуле (П2.2)

![]() ,

R

= 1,2 мм.

,

R

= 1,2 мм.

Фактическая

величина

![]() ,

,

![]() ,

т.е. радиус гибки по чертежу значительно

больше минимально допустимого и несколько

менее оптимальной величины радиуса

гибки. Считаем, что условия для данного

материала выполнены.

,

т.е. радиус гибки по чертежу значительно

больше минимально допустимого и несколько

менее оптимальной величины радиуса

гибки. Считаем, что условия для данного

материала выполнены.

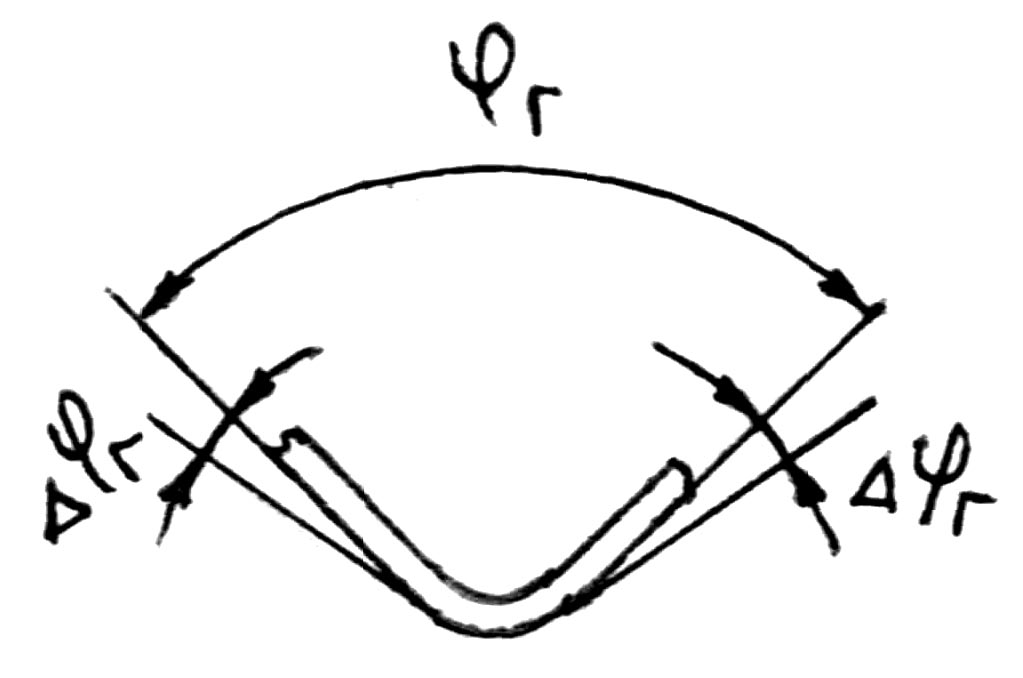

Рис. 2. Эскиз к исследованию чертежа на технологичность при гибке

3.1.1.2. Длина отгибаемой части по формуле (П2.3)

![]() .

.

При длине отгибаемой части (меньшей из сгибаемых)

![]() ,

,

где H4 – размер детали по чертежу

H = 7,2 – 1,2 – 1= 5; 2S = 2 1,2 = 2,4.

H = 5 > 2S = 2,4,

т.е. условие технологичности выполнено.

3.1.1.3. Расположение края отверстия от угла гибки по формуле (П2.4)

![]() ,

,

а = 5 – 1/2 2,7 – 1,2 – 1 = 1,4 < 2S = 2,4,

т.е. условие технологичности не выполняется. По результатам изготовления опытной партии будет приниматься решение: пробивать отверстия в заготовке или сверлить после гибки или изменить размеры детали.

3.1.2. Расчет размера заготовки (развертки) детали.

Длина развертки изгибаемой детали определяется по формуле П5.1 (Приложение П5).

![]() ,

,

где

![]() - сумма длин прямолинейных участков;

- сумма длин прямолинейных участков;

![]() -

сумма длин криволинейных участков;

-

сумма длин криволинейных участков;

![]() -

величина угла изгиба криволинейного

участка в градусах;

-

величина угла изгиба криволинейного

участка в градусах;

![]() -

расчетный радиус нейтральной линии

определяется по формуле П5.2

-

расчетный радиус нейтральной линии

определяется по формуле П5.2

![]() ,

,

где X – коэффициент, зависящий от отношения r/S, может быть определен из табл. 36 /3/.

При r/S = 1/1,2 = 0,85; X = 0,418.

Расчетный

радиус

![]() .

.

Принимаем

![]() мм.

мм.

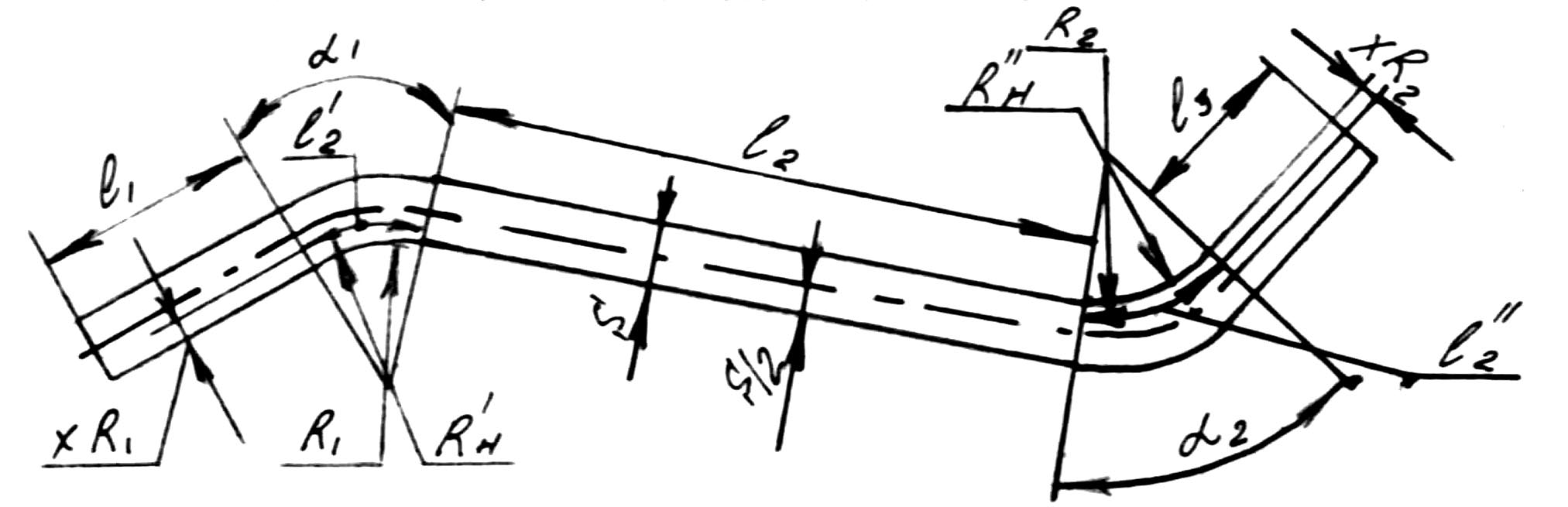

Длина заготовки (см. рис. 3)

Рис. 3. Эскиз к расчету заготовки (развертки)

![]() ;

L3

= 19,6.

;

L3

= 19,6.

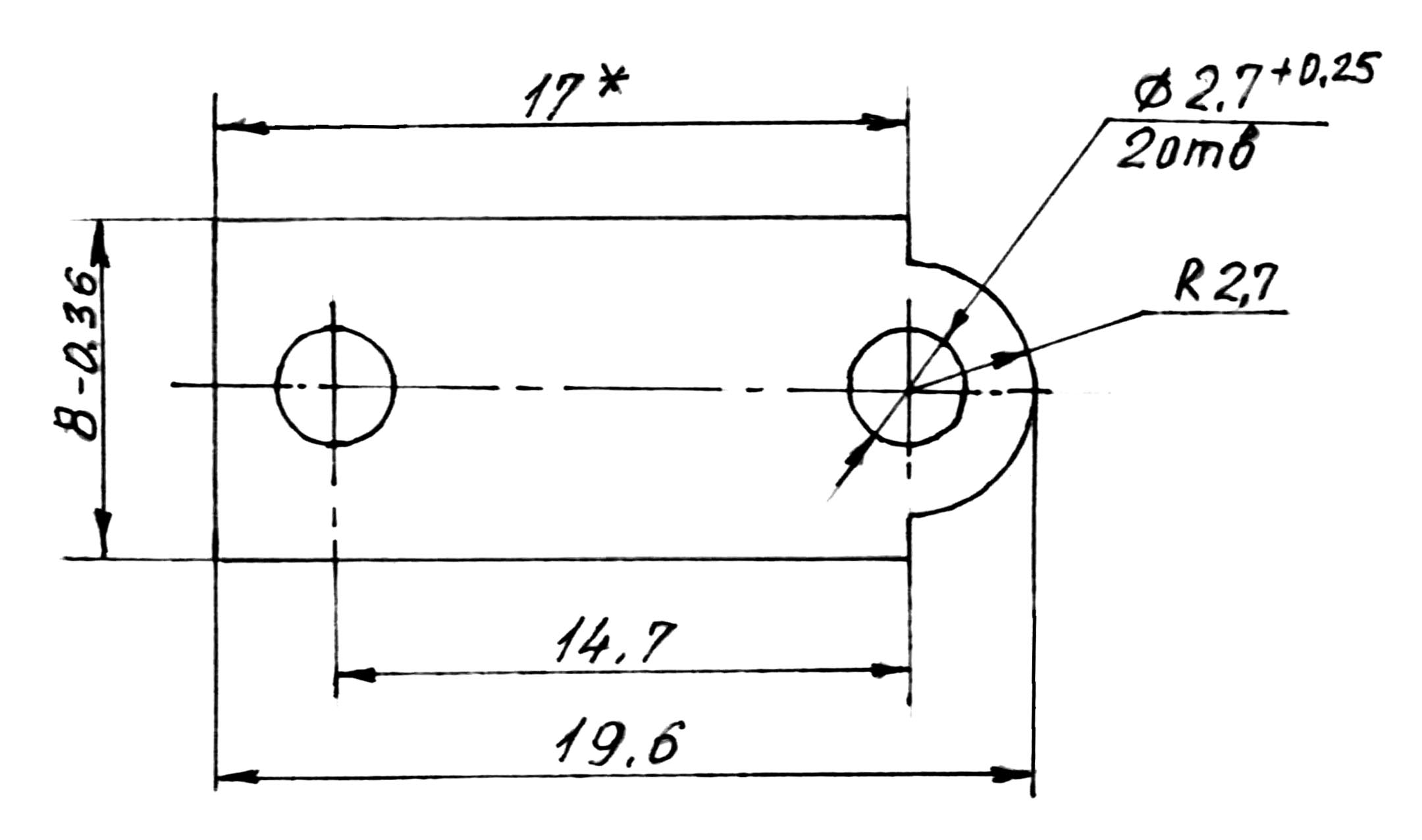

Чертеж развертки представлен на рис. 4.

1* - размер для справок

Рис. 4. Чертеж заготовки (развертки)

3.1.3. Проверка на технологичность заготовки проводится по следующим условиям (Приложение П1)

3.1.3.1. Минимальные размеры отверстия (таблица П1.1)

![]() .

.

Для мягкой стали (сталь 10КП) для круглого отверстия К = 1,0.

![]() ;

1,2 <

2,7.

;

1,2 <

2,7.

Условие выполнено.

3.1.3.2. Минимальное расстояние от отверстий до контура детали (по табл. П1.2 п.1, п.5)

![]() ;

;

![]() .

.

По

чертежу (рис. 5)

![]() ;

;

![]() - условие выполнено.

- условие выполнено.

Рис. 5. Эскиз плоской заготовки для исследования на технологичность

В случае а1 – условие технологичности не выполнено. По результатам изготовления может быть принято решение (досверливать одно отверстие после гибки или скорректировать размер на 0,25).

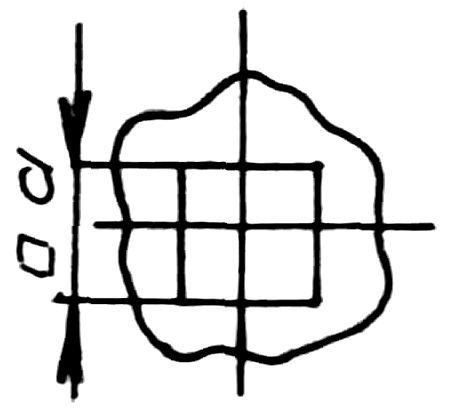

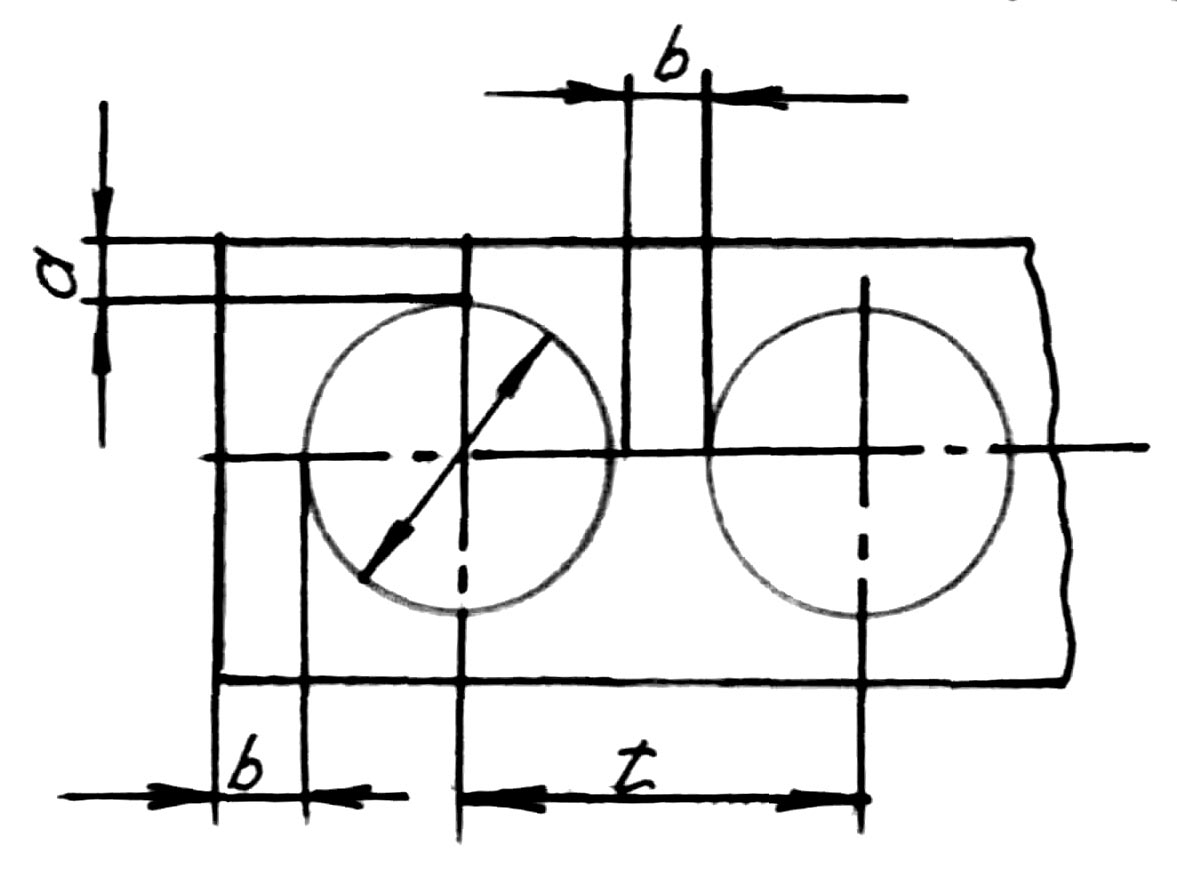

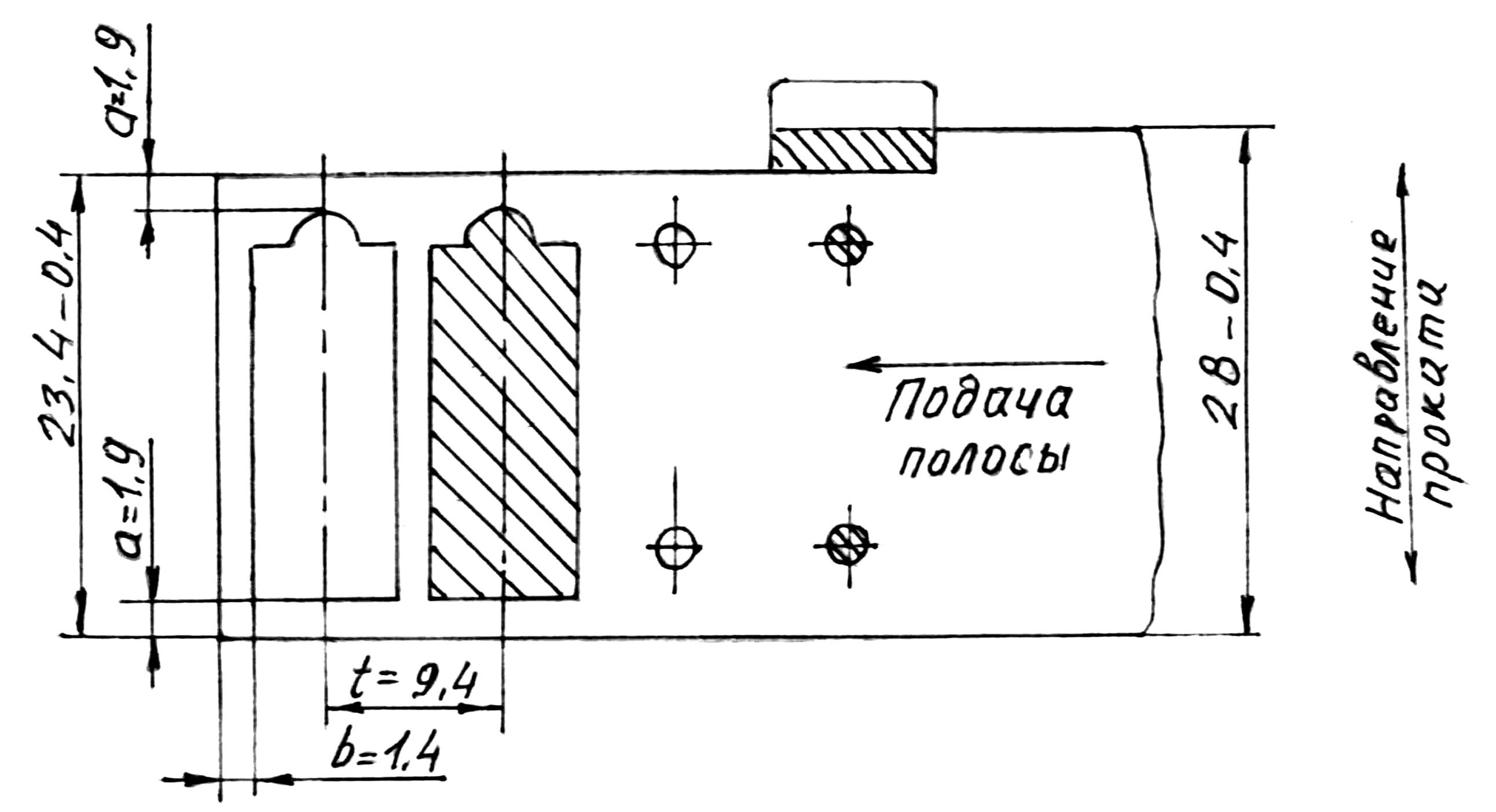

3.1.4. Раскрой. Расчет ширины полосы (Приложение П3)

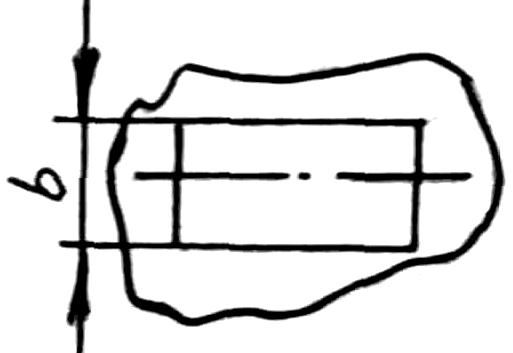

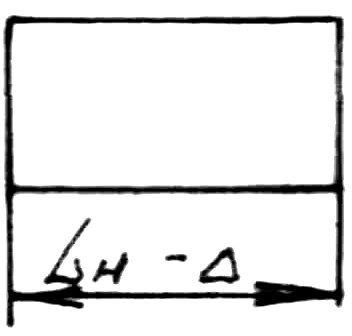

Учитывая конфигурацию детали, принимаем раскрой прямой с технологическими перемычками, с короткой стороной (В = 8 мм) вдоль оси полосы и направлением проката в поперечном направлении (рис. 6) полосы. При большом размере заготовки до 50 мм величина перемычек а = 1,9; b = 1,4 (табл. П3.2 Приложения П3). Ширина полосы определяется по формуле П3.5 с одним ножом, без прижима полосы к направляющей планке (рис. П3.3 II Приложения).

Рис. 6. Схема раскроя полосы

![]() .

.

При А = 19,6; а = 1,9; = 0,5 ( для полос, нарезанных на гильотинных ножницах) (табл. П3.3)

Zн

= 0,75;

![]() = 0,75 (табл. П3.4); нж

= 0,25

;

нж

= 0,25

0,75 = 0,19.

= 0,75 (табл. П3.4); нж

= 0,25

;

нж

= 0,25

0,75 = 0,19.

![]() .

.

Принято

![]() мм.

мм.

Шаг

раскроя

![]() ;

t

= 9,4.

;

t

= 9,4.

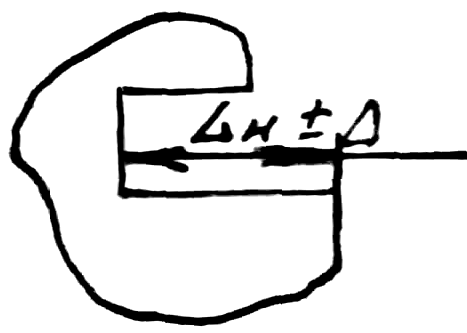

3.1.5. Расчет исполнительных размеров пуансонов и матрицы (Приложение П5)

В единичном и мелкосерийном производстве рабочие детали штампов для пробивки и вырубки – пуансоны и матрица изготавливаются совместным методом. При этом при пробивке матрица дорабатывается по пуансону (пуансон определяет размер отверстия, паза и является основным). При вырубке пуансон дорабатывается по матрице (матрица определяет размер штампуемого элемента и является основной).

3.1.5.1. Пробивка

Исполнительные размеры пуансонов определяются по формуле (Приложение П5, табл. П5.1 п. 2)

![]() .

.

При Lн = 3,14 + 2,7; Пи = 0,30; п = 0,08 (табл. П5.3)

Lп = 8,7 + 0,3 = 9,0; Lп = 9,0-0,08.

Матрица пригоняется по пуансону с зазором Z = 0,070 и допуском на зазор Z = 0,03 (табл. П5.2 для материала S = 1,2 мм и ср = 270 МПа).

3.1.5.2. Вырубка

Исполнительные размеры матрицы определяются по формуле (Приложение П5, табл. П5.1 п. 1). При Lм1 = 19,6 – (размер определен при расчете длины заготовки)

Lн = 8-0,36; Lм2 = 8 – 0,3 = 7,7; Lм2 = 7,7+0,08.

Исполнительные размеры пуансона обеспечиваются доработкой по матрице с зазором Z = 0,07 и допуском на зазор Z = 0,03.

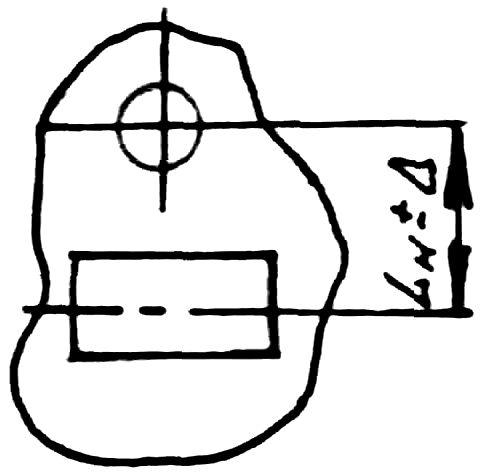

3.1.5.3. Гибка (Приложение П5, формулы (П5.8), (П5.9), (П5.6), (П5.10), (П5.11))

На чертеже детали дан припуск на внутренний размер.

Размер пуансона

![]() ,

,

где

![]() - размер детали,

=

6,4;

- размер детали,

=

6,4;

![]() = 0,5;

= 0,5;

![]() ;

- значение допуска на размер 6,4 по Н14;

= 0,36;

;

- значение допуска на размер 6,4 по Н14;

= 0,36;

![]() =

6,4 + 0,5

0,36 = 6,58;

=

6,4 + 0,5

0,36 = 6,58;

![]() .

.

Учитывая распружинивание, принимаем рабочий размер пуансона

![]() .

.

Матрица

пригоняется по пуансону с зазором

![]() на рабочую сторону.

на рабочую сторону.

![]()

Размер

матрицы

![]() .

.

![]() .

.

Остальные размеры выбираются конструктивно.

3.1.6. Расчет усилия пробивки отверстий и вырубки контура детали, и гибки заготовки (Приложение П4)

Технологическое усилие вырубки определяет по формуле (П4.1) Приложения П4.

![]() (н).

(н).

Периметр контура «L» складывается из длины вырубаемого контура детали, контуров пробивки 2-х отверстий (рис. 4)

![]()

при

S

= 1,2 и

![]() =

270 МПа (сталь 10КП) /1/ табл. 1,2,3 с. 478-482

=

270 МПа (сталь 10КП) /1/ табл. 1,2,3 с. 478-482

![]() .

.

Усилие прижима и противодавления выталкивателя отсутствует (см. схему штампа Приложения П6).

По найденному усилию выбираем пресс для изготовления заготовки из имеющихся в цехе предприятия.

3.1.7. Гибка заготовки

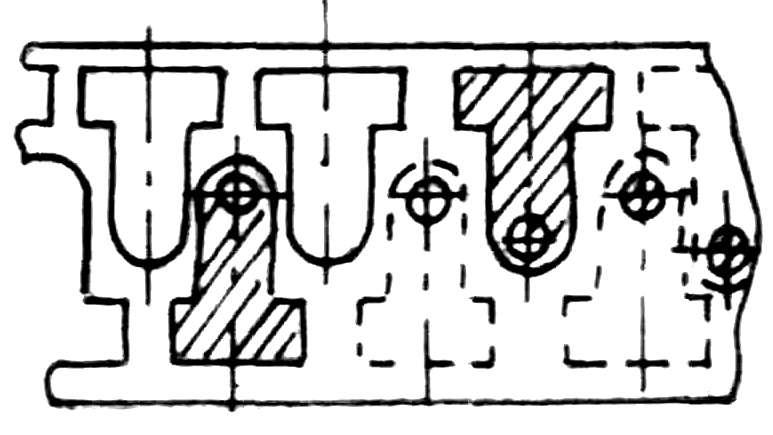

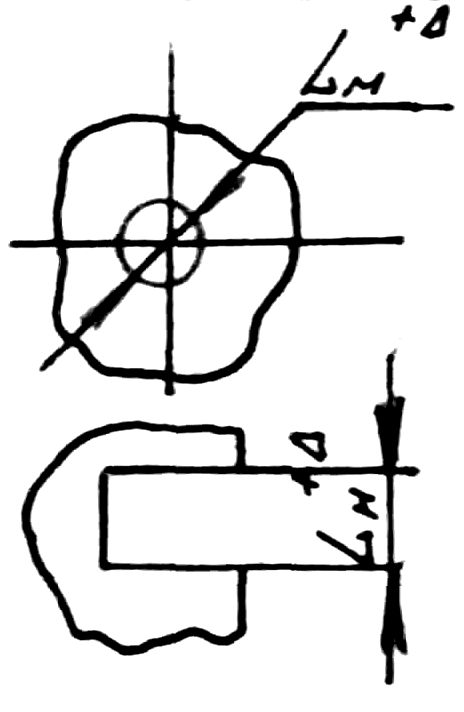

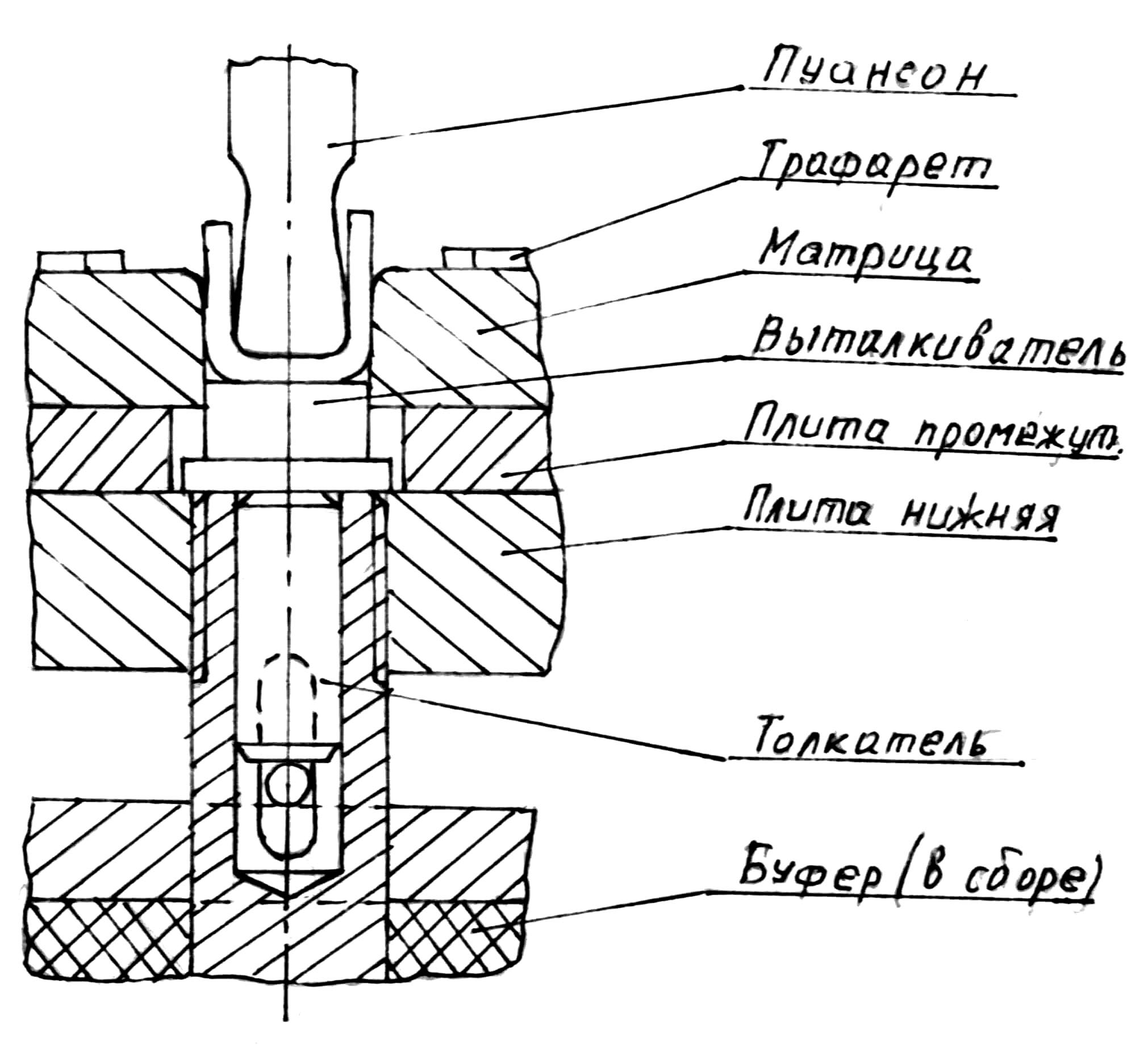

Операция гибки выполняется с использованием штампа гибки, схема которого представлена на рис. 7.

Технологическое усилие определяется по формуле П4.6 Приложения П4

![]() (Н)

(Н)

при Вг = 8

2 = 16; S = 1,2; при

![]() ;

К2 = 0,43; в

= 420 МПа (для стали 10КП)

;

К2 = 0,43; в

= 420 МПа (для стали 10КП)

![]() .

.

Рис. 7. Схема штампа гибки

Усилие прижима (по формуле П4.7)

![]()

![]()

Общее усилие (по формуле П4.8)

![]() ;

;

![]() .

.

По величине

![]() выбирается пресс, рабочее усилие которого

должно быть на 10

15 % более номинального /1/.

выбирается пресс, рабочее усилие которого

должно быть на 10

15 % более номинального /1/.

4. Оформление отчета

Отчет о работе оформляется в виде пояснительной записки на листах формата А4.

В пояснительной записке необходимо представить рабочий чертеж детали (задание), выполняемые расчеты, схемы и рисунки их поясняющие.

Приложение П1

Технологические требования к плоским штампуемым деталям

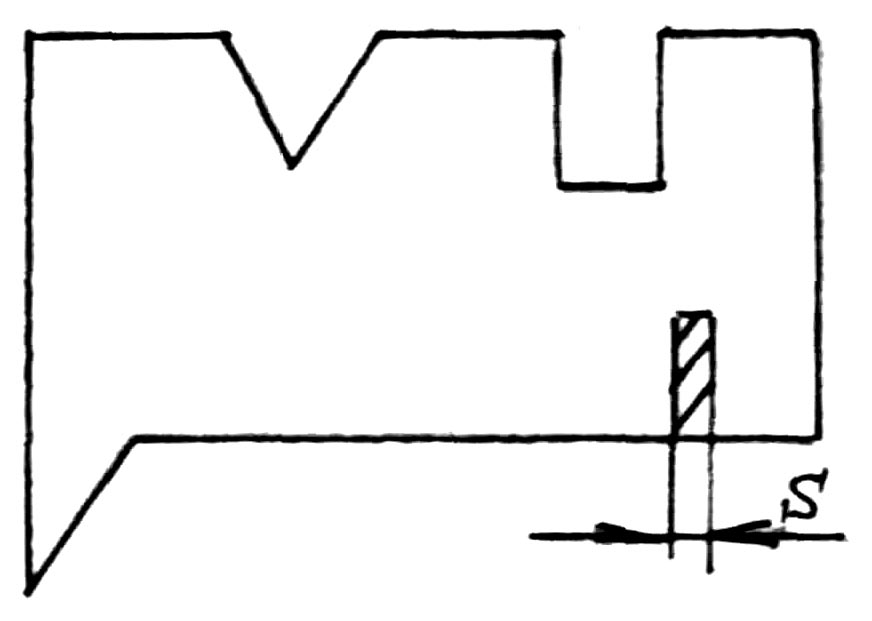

П1.1. Плоские штампуемые детали должны иметь наиболее простую конфигурацию (рис. П1.1): острые углы, узкие прорезы и выступы на контуре и отверстиях сокращают стойкость штампов и усложняют изготовление деталей.

|

|

а) |

б) |

Рис. П1.1. Нерекомендуемое (а) и рекомендуемое (б) сопряжения поверхностей контура штампуемых деталей

П1.2. Конструктивные элементы контура деталей, ограничивающие вырубку.

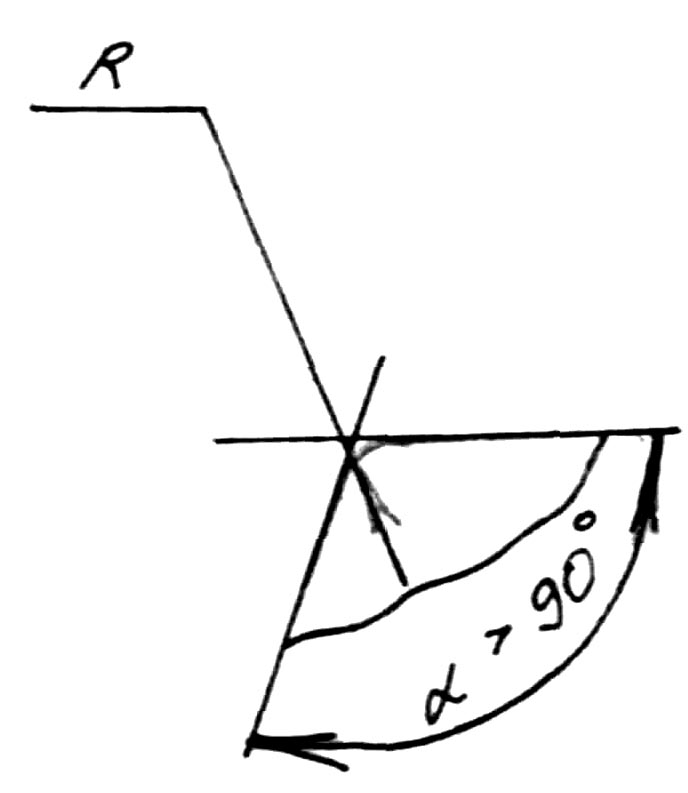

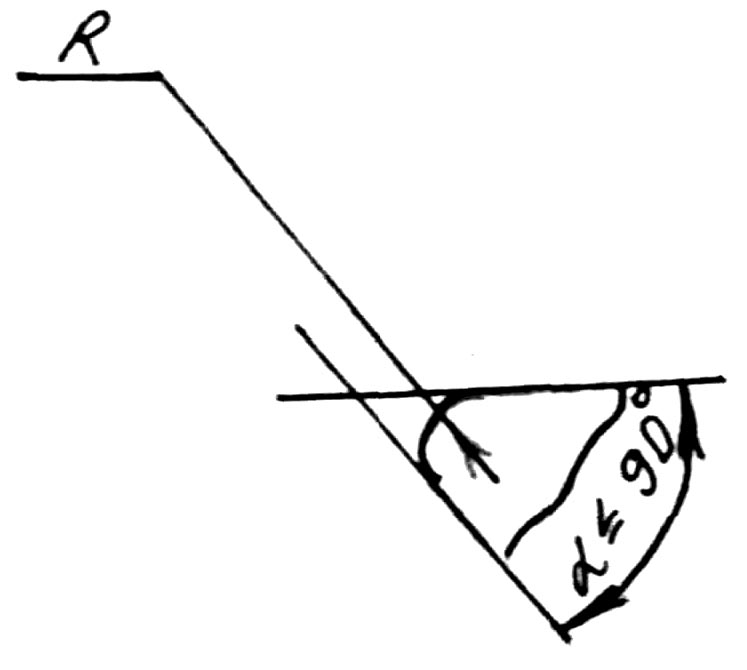

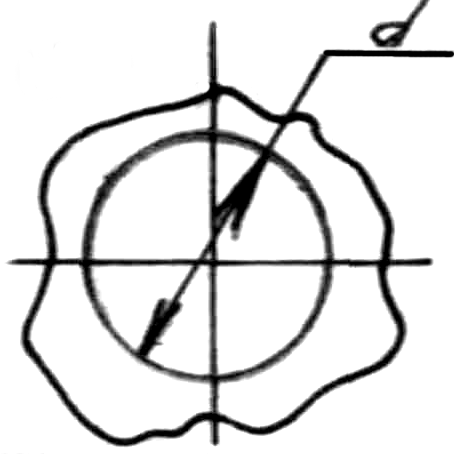

П1.2.1. Радиусы сопряжений «R» должны быть /3/:

а) вырубка контура

при > 90o; R 0,3 S (рис. П1.2,а) (П1.1);

при 90о; R 0,5 S (рис. П1.2,б) (П1.2),

где S – толщина материала, мм;

б) пробивка отверстий

при > 90o; R 0,35 S (рис. П1.2,в) (П1.3);

при 90о; R 0,6 S (рис. П1.2,г) (П1.4).

|

|

|

|

а) |

б) |

|

|

в) |

г) |

Рис. П1.2. Рекомендуемые величины радиусов сопряжения контура деталей: а, б – наружный; в, г - внутренний

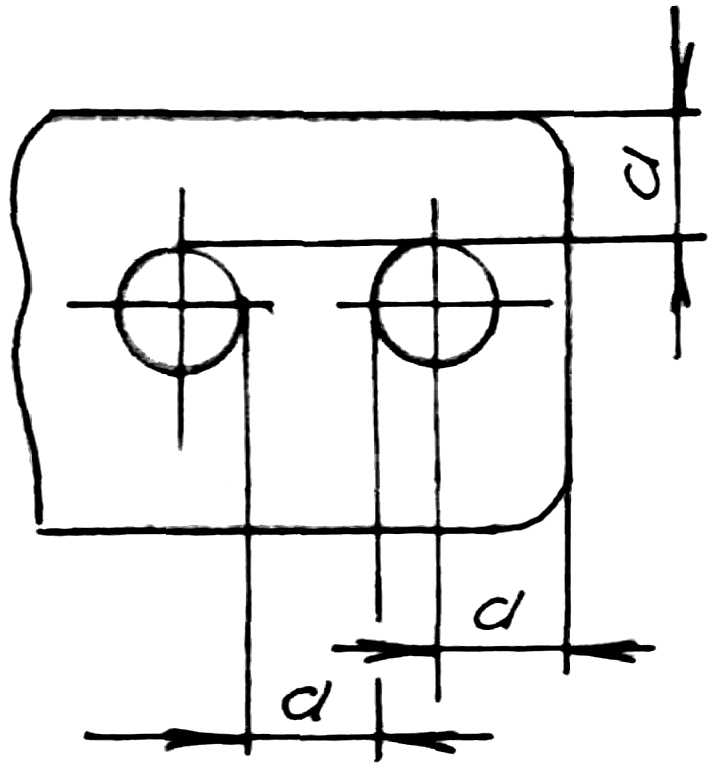

П1.2.2. Размеры отверстий (минимальные), пробиваемые с помощью штампов нормальной конструкции, в зависимости от материала штампуемой детали должны соответствовать данным табл. П1.1 /3/.

Таблица П1.1

Минимальные размеры отверстий в долях от S

Материал |

Форма отверстия |

|||

круглая |

квадратная |

прямоугольная |

овальная |

|

|

|

|

|

|

Минимальные размеры отверстия, x S |

||||

Сталь нержавеющая |

1,5 |

1,4 |

1,2 |

1,1 |

Сталь мягкая |

1,0 |

0,9 |

0,7 |

0,6 |

Латунь, медь |

0,8 |

0,7 |

0,6 |

0,55 |

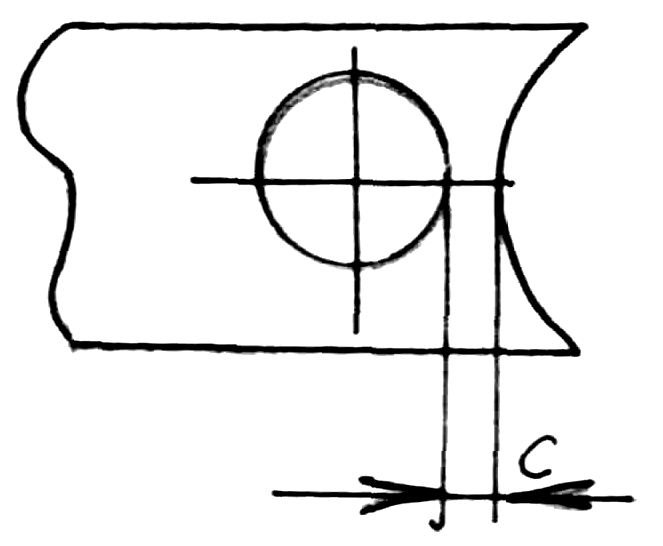

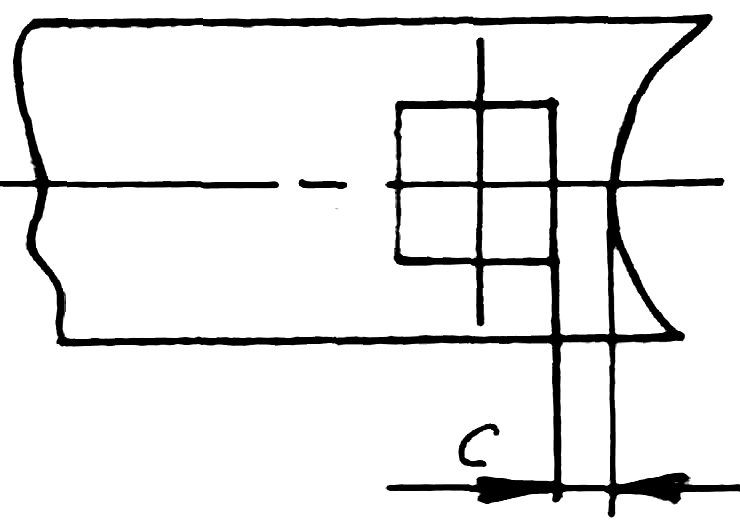

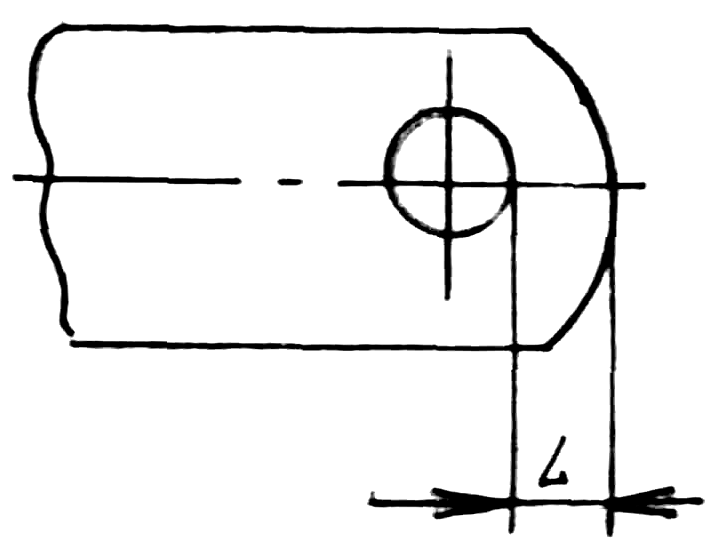

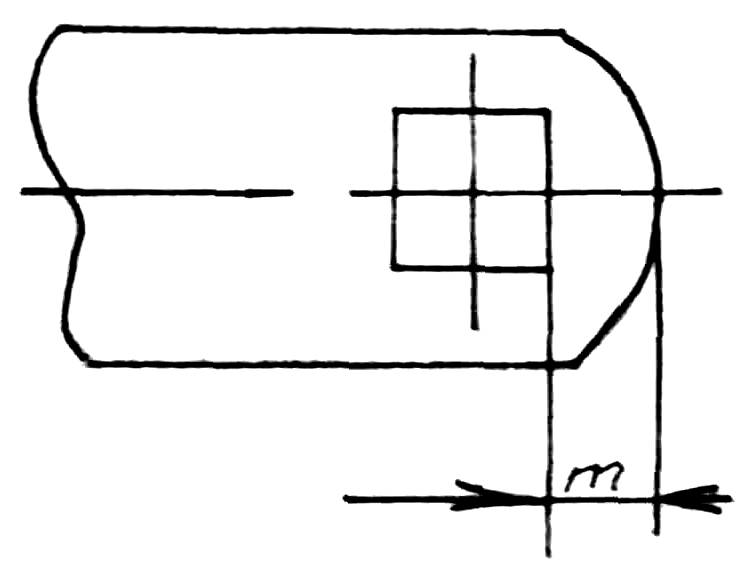

П1.2.3. Минимальное расстояние между пробиваемыми отверстиями и стенками детали следует принимать согласно табл. П1.2 /3/.

Таблица П1.2

Номер п.п. |

Форма отверстия |

Расстояние |

1 |

2 |

3 |

1 |

|

a ≥ S |

2 |

|

b ≥ 1,2S |

Продолжение табл. П1.2

1 |

2 |

3 |

3 |

|

с ≥ 0,75S |

4 |

|

с ≥ 0,8S |

5 |

|

L ≥ 0,8S |

6 |

|

m ≥ 0,9S |

Приложение п2

Технологические требования к изогнутым деталям

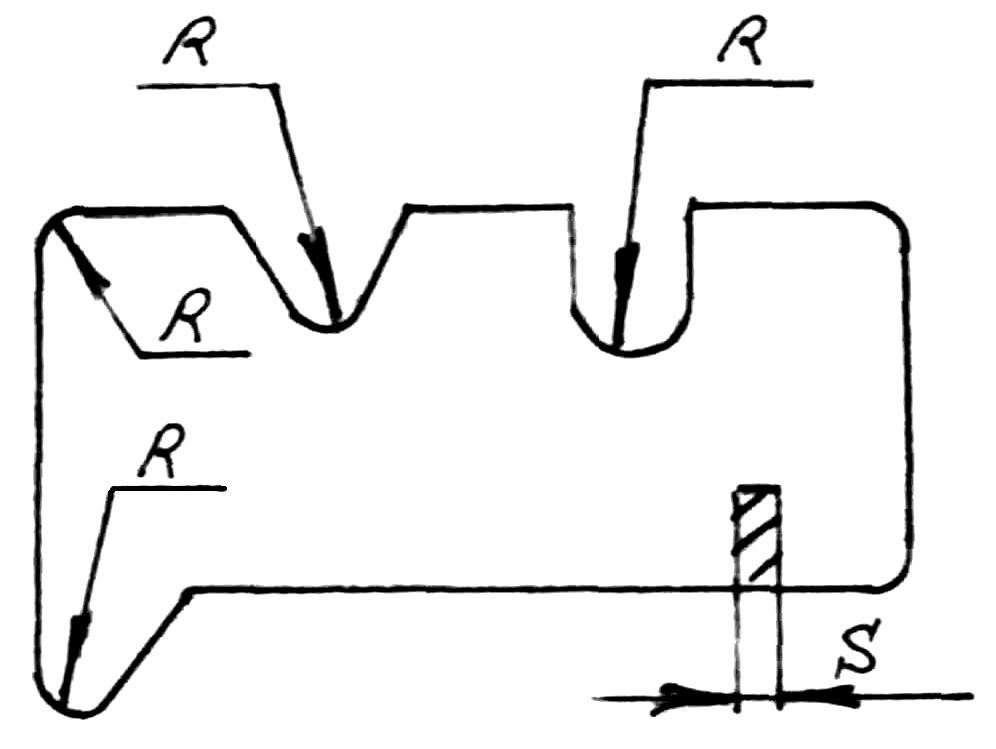

П2.1. Радиус гибки выбирают в зависимости от материала детали, его механических свойств (отожженный или наклепанный), направления линии гибки относительно направления волокон проката, наличия заусенцев на кромках изгибаемой детали, степени деформации.

Радиусы гибки малых величин могут привести в процессе гибки к разрушению заготовки. Их применение допустимо в случае крайней конструктивной необходимости. Минимально допустимый радиус гибки определяется по формуле

![]() ,

/3/ (П2.1)

,

/3/ (П2.1)

где К – коэффициент, зависящий от механических свойств материала (выбираем из табл. /3/); К = 0,1;

S – толщина материала, мм.

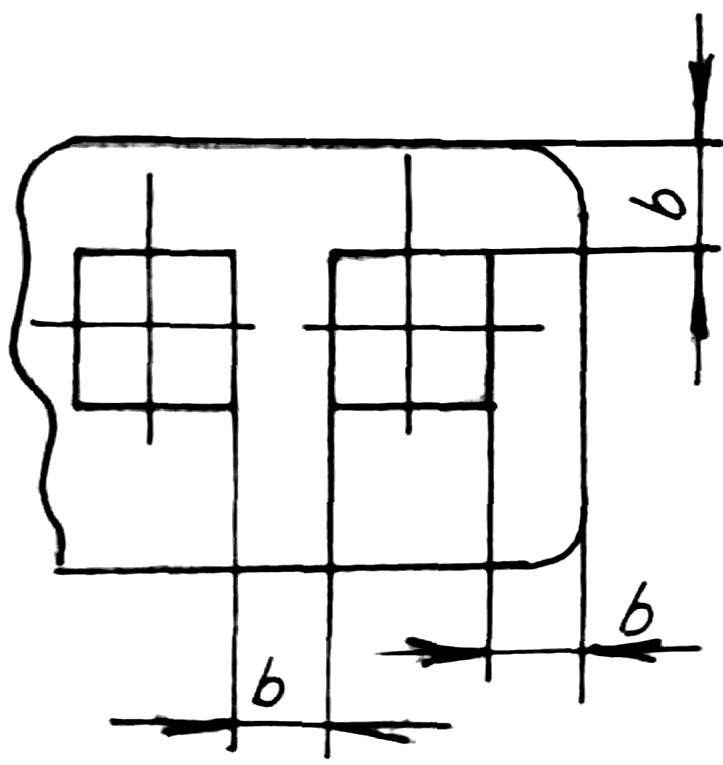

П2.2. Конструктивные элементы изогнутых деталей /3/

П2.2.1. Оптимальная величина радиуса гибки

![]() (П2.2)

(П2.2)

П2.2.2. Длину отгибаемой части детали следует принимать не менее двух толщин материала (рис. П2.1)

![]() (П2.3)

(П2.3)

П2.2.3. Для предотвращения искривления формы отверстия, расположенного близко к линии изгиба, расстояние от центра радиуса гибки до края пробивного отверстия должно быть не менее двух толщин материала (рис. П2.1)

![]() (П2.4)

(П2.4)

Рис. П2.1. Выбор конструктивных элементов

Приложение п3

Раскрой. Технологические требования. Определения ширины полосы

Под общим наименованием «Раскрой материала» понимается определение размеров полосы или ленты (или листа) и взаимного расположения на них штампуемых из них деталей. Задача раскроя материала сводится к решению трех задач:

выбор ширины и длины полосы (ленты);

выбор способа раскроя;

использование отходов после резки и вырезки.

Под раскроем полосы (ленты) следует понимать расположение (раскладку) штампуемых деталей на полосе (ленте) материала, определяющую взаимное положение смежных контуров, отсутствие или наличие перемычек, их величину, наличие и расположение других элементов.

Резку листов на полосы экономичнее производить вдоль листа (если не требуется поперечного раскроя), так как при этом требуется меньше резов. Из каждой полосы получается большее количество деталей, уменьшаются потери на концевые отходы.

Раскрой полосового материала по экономичности и величине технологических отходов подразделяется на три вида (рис. П3.1) /7/:

раскрой с отходами, когда вырезка происходит по всему контуру детали, а перемычка имеет замкнутую форму (рис. П3.1,а);

малоотходный раскрой, когда вырезается или отрезается только часть контура детали, а в отход идет или перемычка между двумя вырезками, или только боковая перемычка (рис. П3.1,б);

безотходный раскрой, когда вырезаемая деталь получается путем прямолинейной или криволинейной отрезки без образования перемычки (рис. П3.1,в).

|

|

|

|

|

|

а) |

б) |

в) |

Рис. П3.1

Наибольшую экономию материала получают при безотходной и малоотходной штамповке. Недостаток этих типов раскроя – малая точность вырезаемого контура (не выше 14 квалитета).

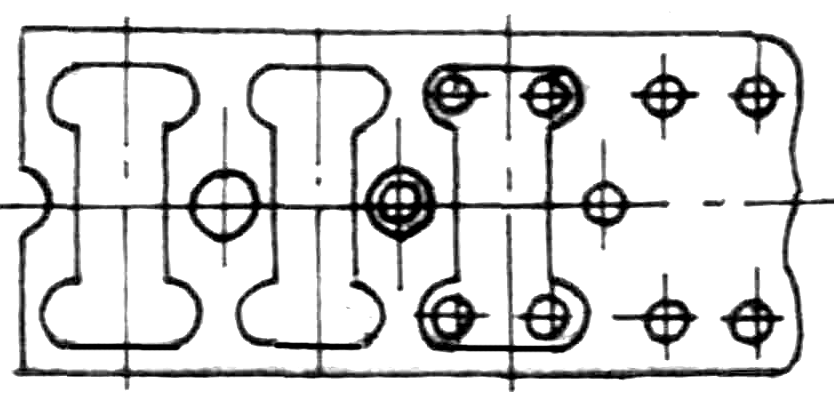

Применяемые на практике различные типы раскроя классифицированы по способу расположения вырезаемых деталей на полосе в соответствии с конфигурацией деталей /2/ и представлены в табл. П3.1.

Таблица П3.1

Типы раскроя полос с технологическими перемычками

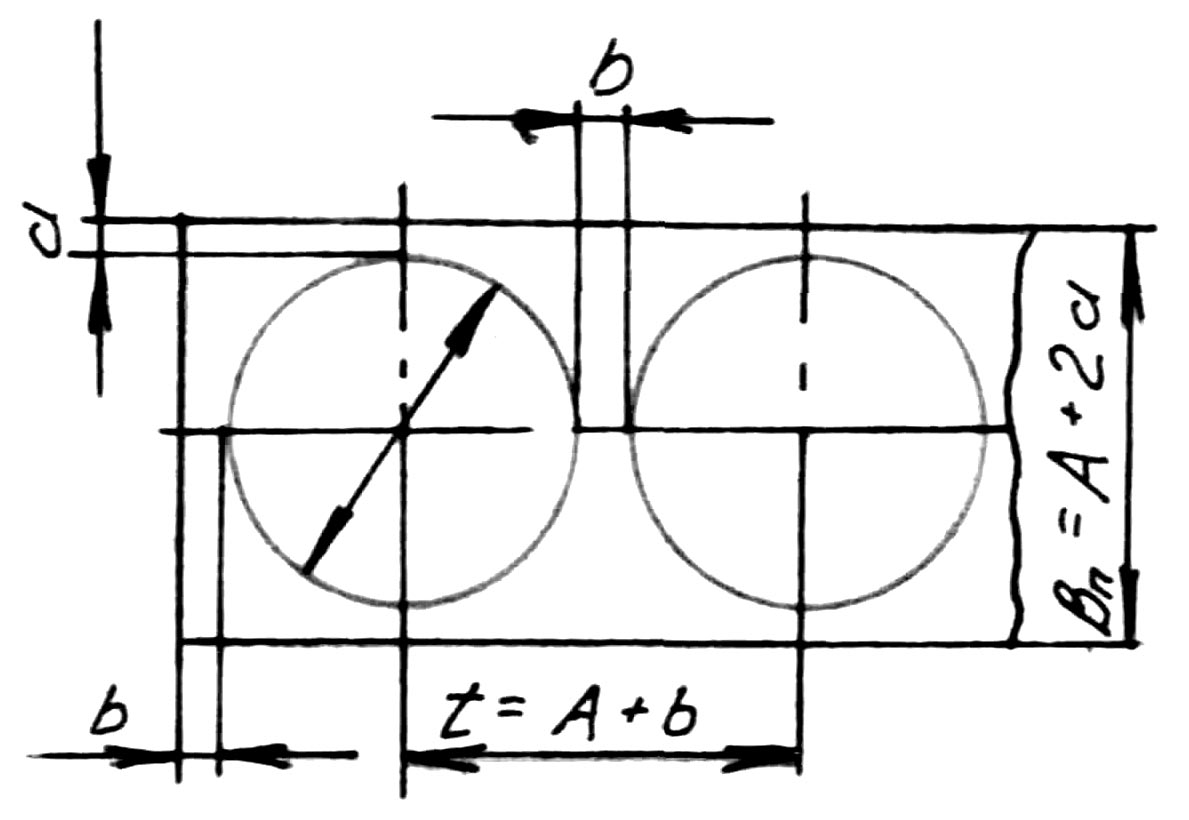

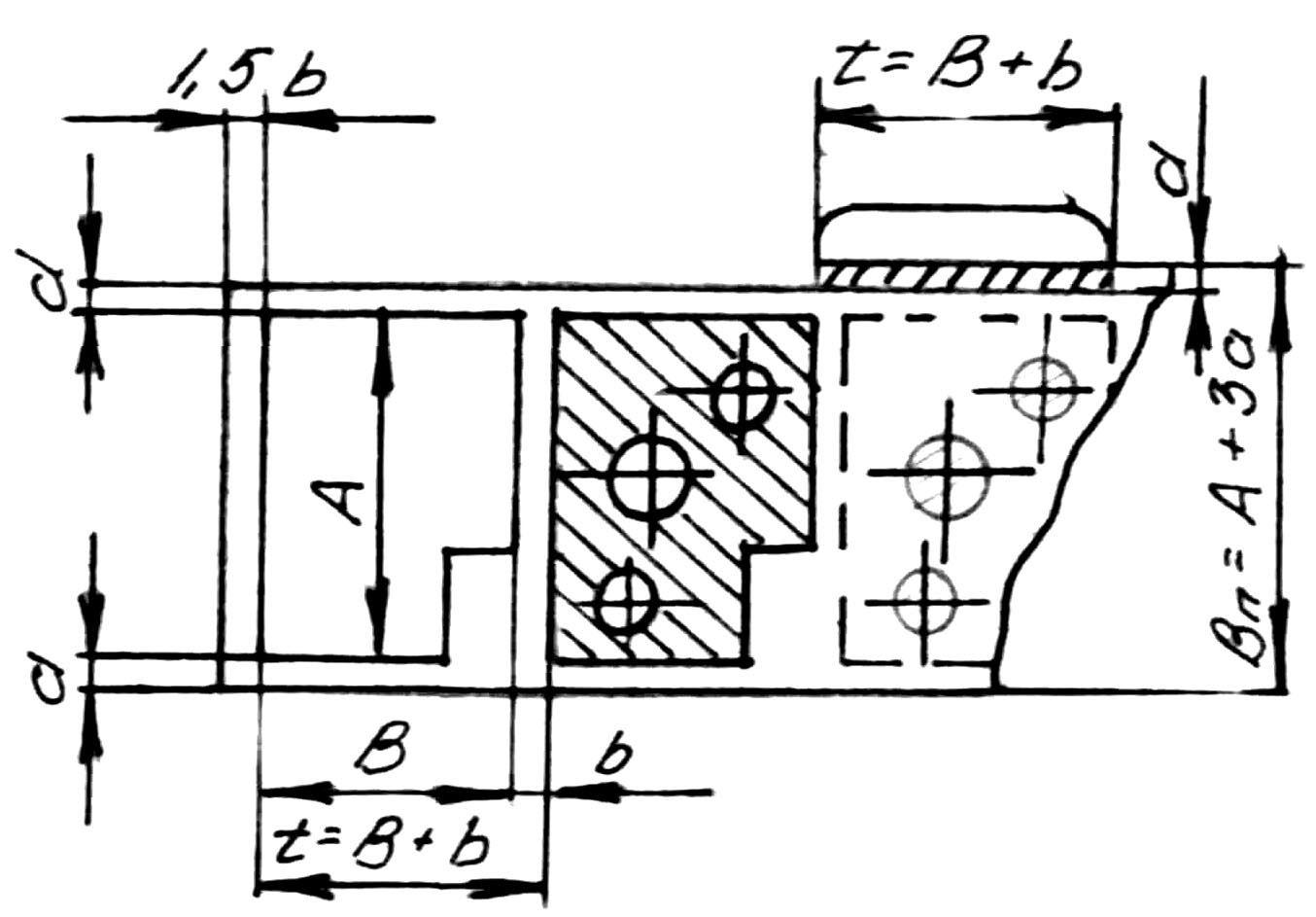

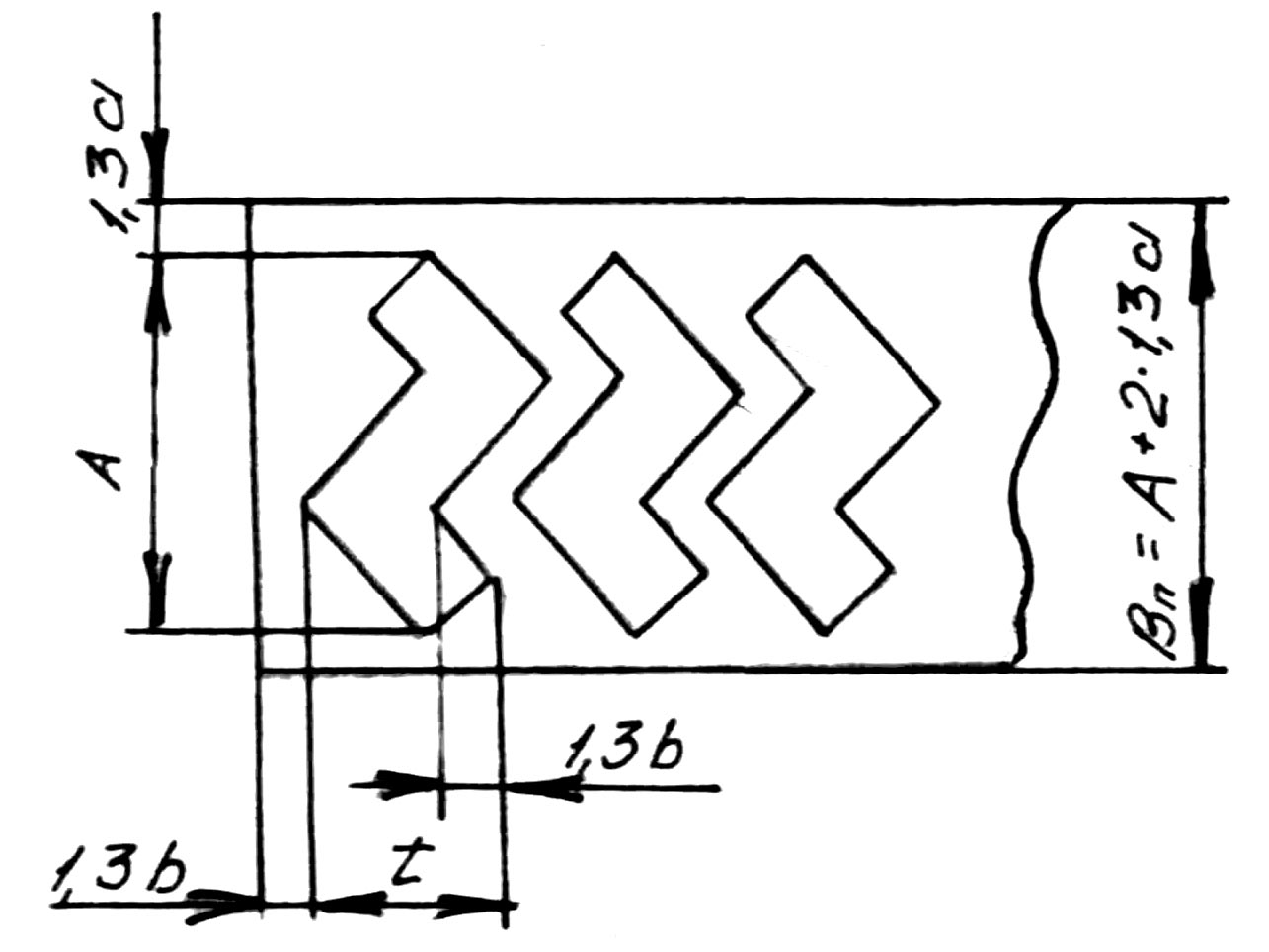

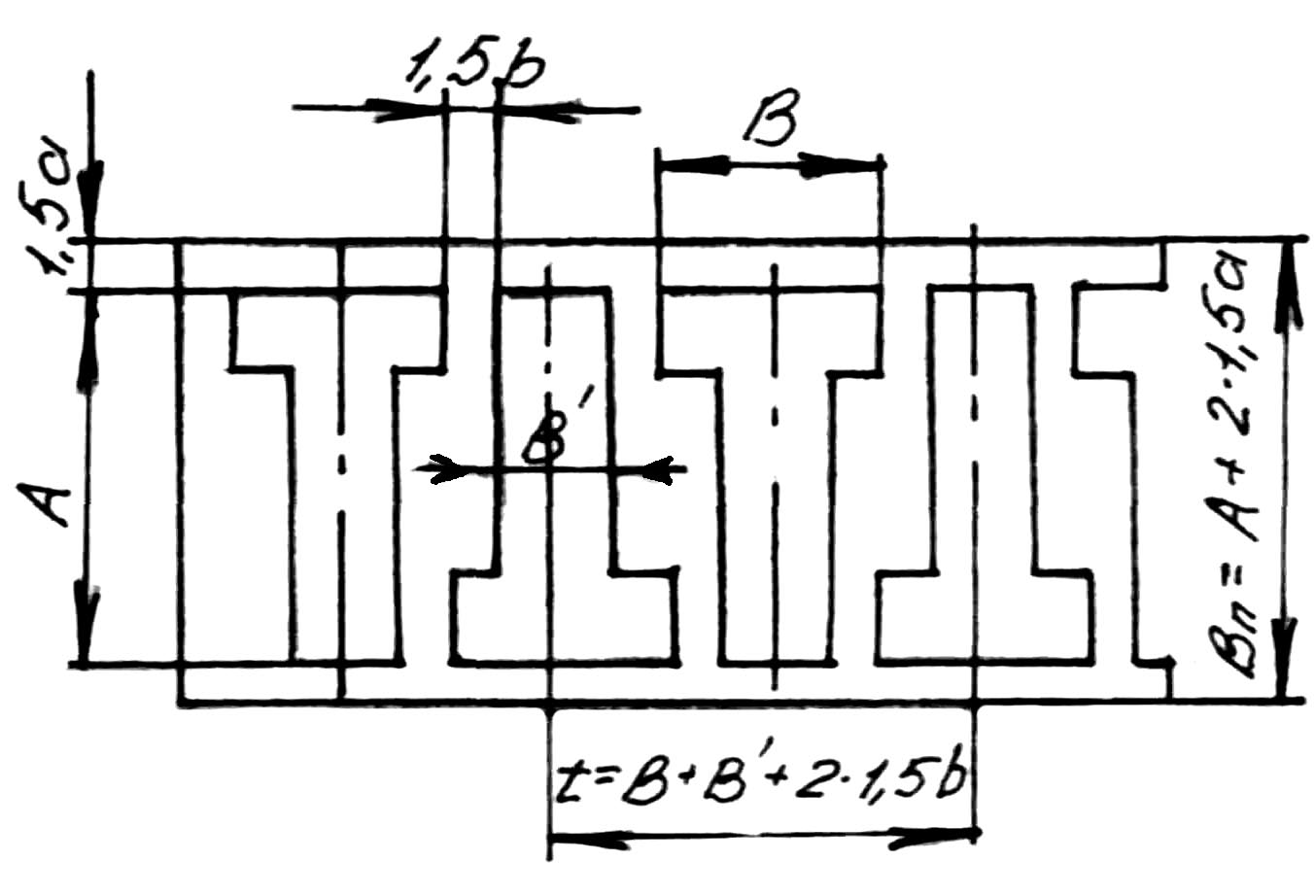

Тип раскроя полосы |

Эскиз |

Применение раскроя |

1 |

2 |

3 |

Прямой |

|

Для деталей простой геометрической формы (круглой, прямоугольной, квадратной) с повышенными требованиями к точности контура и элементов детали |

Наклонный |

|

Для деталей Г-образной или другой сложной конфигурации, которые при прямом расхождении образуют большие отходы, или для деталей, подвергаемых в дальнейшем гибке в двух направлениях |

Встречный |

|

Для деталей Т-, П-, Ш-образных, которые при прямом и наклонном расположении дают большие отходы |

Комбиниро-ванный |

|

Для двух различных деталей одинаковых по толщине и марке металла в крупносерийном и массовом производстве |

Много-рядный |

|

Для деталей небольших размеров в крупносерийном и массовом производствах |

Рациональный раскрой полосы (ленты) характеризуется коэффициентом использования материала (, %) определяется по формуле

![]() ,

/3/ (П3.1)

,

/3/ (П3.1)

где Fд – площадь детали;

Fз – площадь заготовки.

![]() ,

/3/ (П3.2)

,

/3/ (П3.2)

где Т – шаг между деталями (шаг штамповки);

В – ширина полосы.

В зависимости от вида раскроя коэффициент использования материала может достигать величину в пределах от 60 65 % до 84 86 %, а при безотходном раскрое до 95 97 % и более /7/.

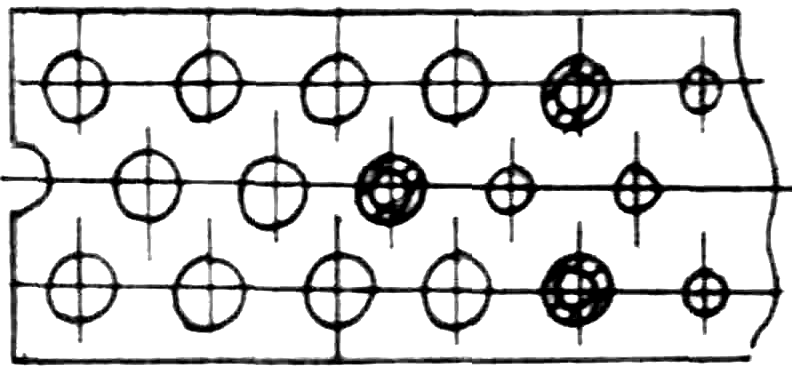

Расчет ширины полосы

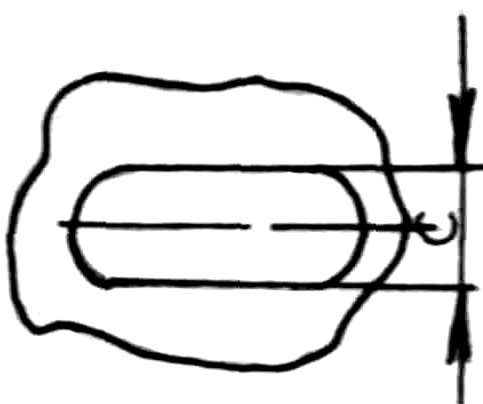

Расчет ширины полосы раскроя ведется в зависимости от типа раскроя (рис. П3.3). При этом учитываются размеры, конфигурация и расположение получаемой заготовки, определяются величины перемычек, способы фиксации полосы в штампе, наличие шаговых ножей, боковых прижимов и других элементов, назначается допуск на ширину полосы.

Величину перемычек выбирают в зависимости от габаритных размеров, «А» заготовки, механических свойств материала, типа раскроя и т.п. Необходимо учитывать возможность последующей гибки заготовок и располагать их на полосе так, чтобы линия сгиба размещалась перпендикулярно направлению волокон проката или, по возможности, под наименьшим углом к нему.

Выбирают величину перемычек из таблиц /1/, составленных на основе обобщения опыта предприятий отраслей промышленности (табл. П3.3).

|

|

|

|

а) |

б) |

Рис. П3.2. Обозначение перемычек (к табл. П3.3): а) – круглые и овальные заготовки; б) прямоугольные и фигурные заготовки

Таблица П3.2

Наименьшие размеры перемычек и кромок, обрезаемых шаговыми ножами при штамповке мягкой стали /1/

Толщина материала |

Обо-значе-ние |

Наибольший размер «А» штампуемой заготовки |

||||

до 50 |

свыше 50 до 100 |

свыше 100 до 200 |

свыше 200 до 300 |

свыше 300 |

||

свыше 0,5 до 1,0 |

a |

1,2 |

1,4 |

1,6 |

1,8 |

3,5 |

b |

0,8 |

1,0 |

1,2 |

1,4 |

3,0 |

|

свыше 1,0 до 1,5 |

a |

1,5 |

1,7 |

1,9 |

2,1 |

3,5 |

b |

1,1 |

1,3 |

1,5 |

1,7 |

3,0 |

|

свыше 0,5 до 1,0 |

a |

1,5 |

1,7 |

2,2 |

2,7 |

3,5 |

b |

1,0 |

1,2 |

1,7 |

2,2 |

3,0 |

|

свыше 1,0 до 1,5 |

a |

1,9 |

2,1 |

2,6 |

3,1 |

3,5 |

b |

1,4 |

1,6 |

2,1 |

2,6 |

3,0 |

|

Размеры в мм

Примечание: При штамповке деталей сложной конфигурации с острыми углами, обращенными в сторону перемычек, табличные значения «а» и «b» увеличивать на 25 30 % (рис. П3.3 – III). При встречном раскрое (штамповка с поворотом полосы) значения «а» и «b» увеличивать на 50 % (рис. П3.3-IY).

|

|

|

|

|

|

Рис. П3.3. Схемы раскроя полосы: 1 – вырубка круглых заготовок; II – пробивка и вырубка прямоугольных и фигурных заготовок с перемычками с одним шаговым ножом; III – вырубка фигурных заготовок с острыми углами, обращенными к краям полосы; IY – вырубка с поворотом полосы (на 180 о)

Допуск на ширину полосы принимается для стандартных лент по соответствующим стандартам; для полос, раскроенных с применением гильотинных ножниц, принимается по таблицам /1/, составленным на основе обобщенного опыта промышленности (табл. П3.3).

Таблица П3.3

Допуски на ширину полос, нарезанных на гильотинных ножницах

Ширина полосы |

Толщина материала |

||

до 1,0 |

свыше 1,0 до 2,0 |

свыше 1,0 до 2,0 |

|

до 50 |

0,4 |

0,5 |

0,7 |

свыше 50 до 100 |

0,5 |

0,6 |

0,8 |

При штамповке заготовок без перемычек (рис. П3.1,в) ширина полосы определяется размером заготовки.

При штамповке с боковыми перемычками ширину полосы рассчитывают с учетом принятой схемы (рис. П3.3).

Если предусматривается прижим полосы (ленты) к направляющей планке, то ширина полосы не зависит от зазора между направляющими планками и полосой и определяется по формуле

![]() . (П3.3)

. (П3.3)

(обозначения см. рис. П3.2).

При отсутствии бокового прижима, т.е. предусматривается свободное перемещение полосы (ленты), ширину полосы определяют по формуле, приведенной в работе /1/

![]() ,

(П3.4)

,

(П3.4)

где Zн – гарантированный зазор между направляющими планками и полосой;

![]() -

допуск на расстояние между планками.

-

допуск на расстояние между планками.

Величины Z и приведены в табл. П3.4 по данным работы /1/.

Лента – полоса из стали или цветных металлов толщиной от 0,005 мм (чаще от 0,02 мм) примерно до 4-х мм и шириной от 20 до 600 мм, сматываемые после изготовления в рулоны (бунты).

Полоса – (в опытном производстве) металлическое изделие прямоугольного сечения с толщиной значительно меньшей, чем ширина, которая находится в пределах примерно от 12 до 400 – 500 мм и более. Полоса изготавливается на прокатных станах.

Таблица П3.4

Гарантированный наименьший размер Zн между направляющими планками и полосой (лентой) и допуск на расстояние между направляющими планками

Ширина полосы |

Допуск |

Зазор Zн при толщине S штампуемого материала |

||||

до 1,0 |

свыше 1,0 до 2,0 |

свыше 2,0 до 3,0 |

свыше 3,0 до 5,0 |

свыше 5,0 |

||

до 10 |

0,15 |

0,50 |

0,75 |

1,00 |

1,00 |

1,50 |

свыше 10 до 50 |

0,25 |

0,50 |

0,75 |

1,00 |

1,00 |

1,50 |

свыше 50 до 80 |

0,30 |

0,75 |

0,80 |

1,00 |

1,20 |

1,50 |

Если штамповка осуществляется с применением шаговых ножей, то ширина полос определяется по формулам, также приведенным в работе /1/:

при штамповке с одним ножом

![]() ; (П3.5)

; (П3.5)

при штамповке с двумя ножами

![]() , (П3.6)

, (П3.6)

где

![]() - допуск на расстояние от базовой

направляющей планки до шагового ножа

или на расстояние между шаговыми ножами,

определяется из зависимости

- допуск на расстояние от базовой

направляющей планки до шагового ножа

или на расстояние между шаговыми ножами,

определяется из зависимости

![]() (П3.7)

(П3.7)

(округляется до 0,1) /1/.

Приложение П4

Расчет усилия вырубки

А. Технологическое усилие разделительной операции определяется из условия, известного из курса «Сопротивление материалов»

![]() ,

Н (П4.1)

,

Н (П4.1)

где L – периметр контура вырезаемой детали, мм;

S – толщина листа, мм;

![]() -

сопротивление срезу МП.

-

сопротивление срезу МП.

Для практических расчетов значения могут быть вычислены из формулы

![]() , /1/ , (П4.2)

, /1/ , (П4.2)

где

![]() - временное сопротивление на разрыва

или выбрать из таблиц, приведенных в

работе /1/ (табл. 1, 2, 3 с. 478-482).

- временное сопротивление на разрыва

или выбрать из таблиц, приведенных в

работе /1/ (табл. 1, 2, 3 с. 478-482).

При использовании прижима (для повышения качества операции вырубки, пробивки), потребное усилие прижима можно определять по формуле

![]() ,

/1/ (П4.3)

,

/1/ (П4.3)

где

![]() - удельное усилие, Н/мм2, величина

которого может быть выбрана в зависимости

от толщины материала S из

ряда

- удельное усилие, Н/мм2, величина

которого может быть выбрана в зависимости

от толщины материала S из

ряда

S, мм |

До 1 вкл. |

Свыше 1 до 2 |

Свыше 2 до 3 |

|

, Н/мм2 |

6-10 |

10-15 |

15-20 |

/1/ |

В

случае конструирования штампа с

выталкивающим устройством необходимо

учитывать усилие его противодавления

– Рпд. При этом, если назначение

выталкивающего устройства только

выталкивать деталь из матрицы, достаточно

обеспечить, чтобы Рпд = 0,1 Р; если

выталкивающее устройство одновременно

выполняет функции прижима заготовки,

то Рпд.=

![]() .

.

Суммарно усилие штамповки определяется выражением

![]() ,

/1/ . (П4.4)

,

/1/ . (П4.4)

Учитывая одновременность действия усилий технологического – Р, прижима - и противодавления выталкивателя – Рпд, усилие, которое должен развивать выбираемый пресс, определяется по формуле, приведенной в работе /1/

![]() (П4.5)

(П4.5)

Б. Технологическое усилие для гибки заготовки определяется по формуле

![]() ,/1/ , (П4.6)

,/1/ , (П4.6)

где Вг – сумма длин сгиба, которые выполняют за одну операцию, мм; для П-образной гибки Вг = 2 В;

S – толщина материла, мм;

Кг – коэффициент, определяемый по табл. П4.1 в зависимости от отношения радиуса гибки к толщине материала r/S;

![]() - предел прочности штампуемого материала,

МПа.

- предел прочности штампуемого материала,

МПа.

Если гибка осуществляется с прижимом, усилие прижима определяется из выражения

![]() , /1/ . (П4.7)

, /1/ . (П4.7)

Общее усилие

![]() ,

/1/ . (П4.8)

,

/1/ . (П4.8)

Таблица П4.1

Значения Кг по данным работы /1/

r/S |

Кг |

Свыше 0,5 до 1,0 |

0,50 – 0,43 |

Свыше 1,0 до 1,5 |

0,38 – 0,34 |

При использовании кривошипного пресса, номинальное усилие пресса должно превышать расчетное на 15 – 20 % его величины.

Приложение п5

Расчет исполнительных размеров матриц и пуансонов штампов

А. Расчет исполнительных размеров матриц и пуансонов штампов для разделительных операций

Рабочие детали штампов для вырубки и пробивки – матрицу и пуансон – изготавливают двумя методами: совместно или раздельно.

При совместном изготовлении одна из рабочих деталей дорабатывается по другой: при вырубке – пуансон по матрице (матрица определяет размер штампуемого элемента и является основной), при пробивке – матрица по пуансону (пуансон определяет размер отверстия, паза и является основным). При этом исполнительные размеры основной детали (Lм или Lп) вычисляют по формуле (табл. П5.1) /1/, а сопрягаемый – подгоняются по основной с зазором Z и соответствующим зазору допуском Z.

Таблица П5.1

Исполнительные размеры матрицы (Lм) и пуансона (Lп)

Вариант |

Опе-ра- ция |

Эскиз |

Измене-ния размера штам-пуе-мого элемен-та при изнаши-вании штампа |

Формулы для расчета исполнительных размеров матрицы и пуансона |

||

При совместном изготовлении |

|

|||||

Доработ-ка матрицы по пуансону |

Доработка пуансона по матрице |

|

||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1. |

Вы-руб-ка |

|

Увеличи-вается |

- |

(Lп – обеспечивается доработкой по матрице с зазором Z и допуском на зазор, z) |

|

Продолжение табл. П5.1

1 |

2 |

3 |

4 |

5 |

6 |

7 |

2. |

Про-бивка |

|

Уменьша-ется |

(Lм – обеспечивается доработкой по пуансону с зазором Z и допуском на зазор z) |

- |

|

3. |

Про-бивка, отрез-ка и др. |

|

Не изменяется |

(Lм обеспечивается доработкой по пуансону) |

|

|

|

|

(Lп обеспечивается доработкой по матрице с зазором Z и допуском на зазор z) |

|

|||

В таблице приняты обозначения:

Lм, Lп – расчетный размер матрицы, пуансона, мм;

Z – зазор между матрицей и пуансоном, мм;

z – допуск на зазор между матрицей и пуансоном, мм;

Lн – номинальный размер штампуемого элемента;

Пи – припуск на износ матрицы и пуансона;

м, п – предельные отклонения размера матрицы и пуансона.

Значения величины двухсторонних нормальных зазоров между матрицей и пуансоном Z по материалам работы /1/ приведены в таблице П5.2.

Величина припуска на износ матрицы и пуансона - Пи, допусков на их изготовление м и п зависят от номинального размера штампуемого элемента и предельных отклонений на этот размер и приведены в таблице П5.3 /1/.

Таблица П5.2

Двусторонние нормальные зазоры между матрицей и пуансоном при штамповке металлов и их сплавов

Толщина материала |

ср 200 МПа |

200 < ср < 360 МПа |

360 < ср < 520 МПа |

ср > 520 МПа |

||||

|

Z |

z |

Z |

z |

Z |

z |

Z |

z |

Св. 0,8 до 0,9 |

0,036 |

+0,020 |

0,045 |

+0,030 |

0,054 |

+0,030 |

0,063 |

+0,030 |

Св. 0,9 до 1,0 |

0,040 |

+0,020 |

0,050 |

+0,030 |

0,060 |

+0,030 |

0,070 |

+0,030 |

Св. 1,0 до 1,2 |

0,060 |

+0,020 |

0,070 |

+0,030 |

0,080 |

+0,030 |

0,100 |

+0,030 |

Св. 1,2 до 1,5 |

0,080 |

+0,020 |

0,090 |

+ 0,030 |

0,110 |

+ 0,030 |

0,120 |

+0,030 |

Св. 1,5 до 1,8 |

0,090 |

+0,030 |

0,110 |

+0,030 |

0,130 |

+0,030 |

0,140 |

+0,030 |

Св. 1,8 до 2,0 |

0,100 |

+0,030 |

0,120 |

+0,030 |

0,140 |

+0,030 |

0,160 |

+0,030 |

Размеры , мм.

Примечание:

1. Обозначения: Z – наименьшее значение начального оптимального двустороннего зазора; z – предельное отклонение двустороннего зазора.

2. Примеры штампуемых материалов: при ср 200 МПа – мягкая медь, алюминий некоторых марок; при 200 < ср < 360 МПа – сплав марок 08КП, 12 ХВ, электротехнические стали, латунь, алюминиевые сплавы; при 360 < ср < 520 МПа – сталь марок 20, 30, Ст3ПС, Ст4КП, 20Х13, 40Х13, никелевые сплавы, бронза; при ср > 520 МПа – сталь марок 40, Ст6пс, 65Г, электротехнические стали, бронза, коррозионностойкие стали.

Таблица П5.3

Припуски на износ и предельные отклонения размеров матрицы и пуансона при их совместном изготовлении

Размер штампуемого элемента |

Поля допусков номинальных размеров штампуемого элемента |

|||

H14; h14 |

||||

|

Пи |

м |

п |

|

Св. 1 до 3 |

0,25 |

0,21 |

0,05 |

0,05 |

Св. 3 до 6 |

0,30 |

0,25 |

0,06 |

0,06 |

Св. 6 до 10 |

0,36 |

0,30 |

0,08 |

0,08 |

Св. 10 до 18 |

0,43 |

0,35 |

0,10 |

0,10 |

Св. 18 до 30 |

0,52 |

0,40 |

0,12 |

0,12 |

Св. 30 до 50 |

0,62 |

0,50 |

0,14 |

0,14 |

Расчет размеров заготовки (развертки) деталей

Заготовки деталей, изготавливаемые методом гибки, вырубают как плоские. Для этого, изогнутую деталь необходимо развернуть в плоскую заготовку и определить размеры развертки. Общая длина заготовки представляет собой сумму прямолинейных и криволинейных участков

![]() , /1/, (П5.1)

, /1/, (П5.1)

где Rн – размер нейтральной линии – линии, длина которой в результате гибки меняется;

- угол закругления между двумя радиусами, проведенными в точке начала и конца закругления (перпендикулярно к прямым участкам детали).

Радиус нейтральной линии Rн определяется по формуле

![]() ,

/3/, (П5.2)

,

/3/, (П5.2)

где R – внутренний радиус гибки;

X – величина, учитывающая смещение нейтральной линии при гибке и зависящая от отношения R/S. Величина определяется по табл. П5.4 /3/.

Таблица П5.4

Числовые значения величины смещения нейтральной линии на участке гибки (по данным каталога – справочника)

R/S |

0,6 |

0,7 |

0,8 |

1,0 |

1,2 |

X |

0,389 |

0,400 |

0,418 |

0,421 |

0,426 |

Рис. П5.1. Схема к определению длины заготовки для гибки

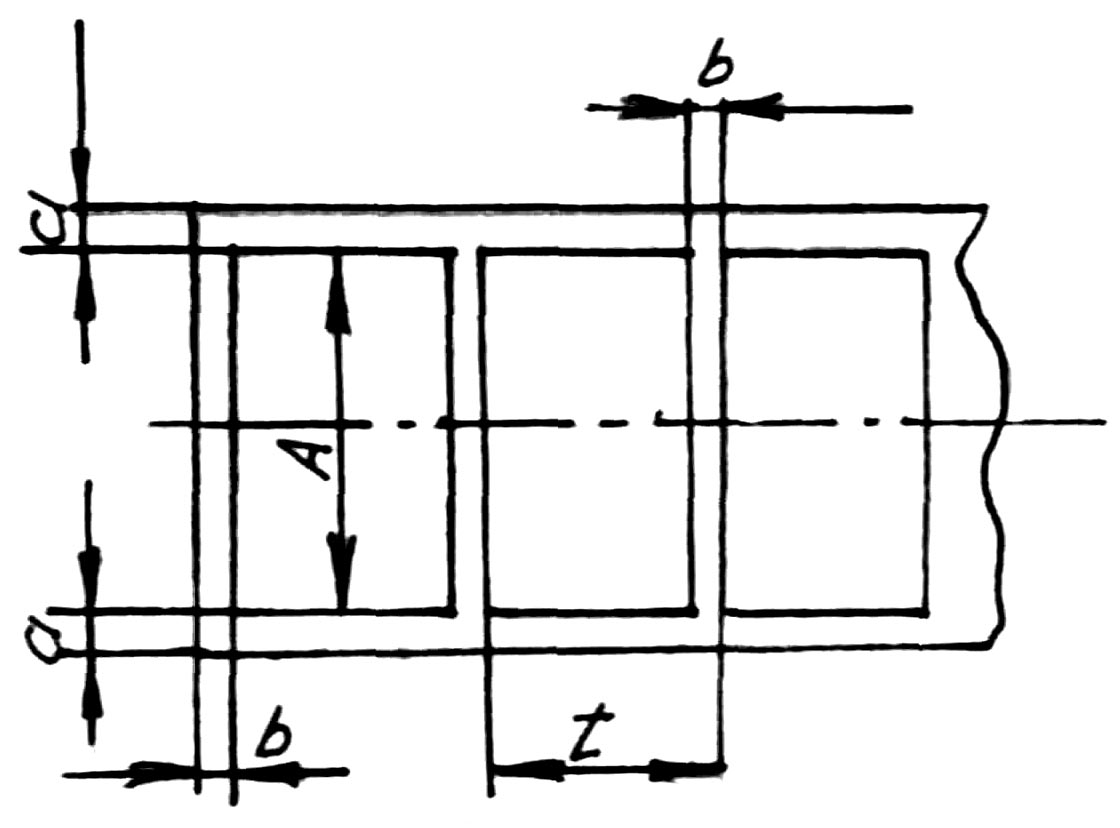

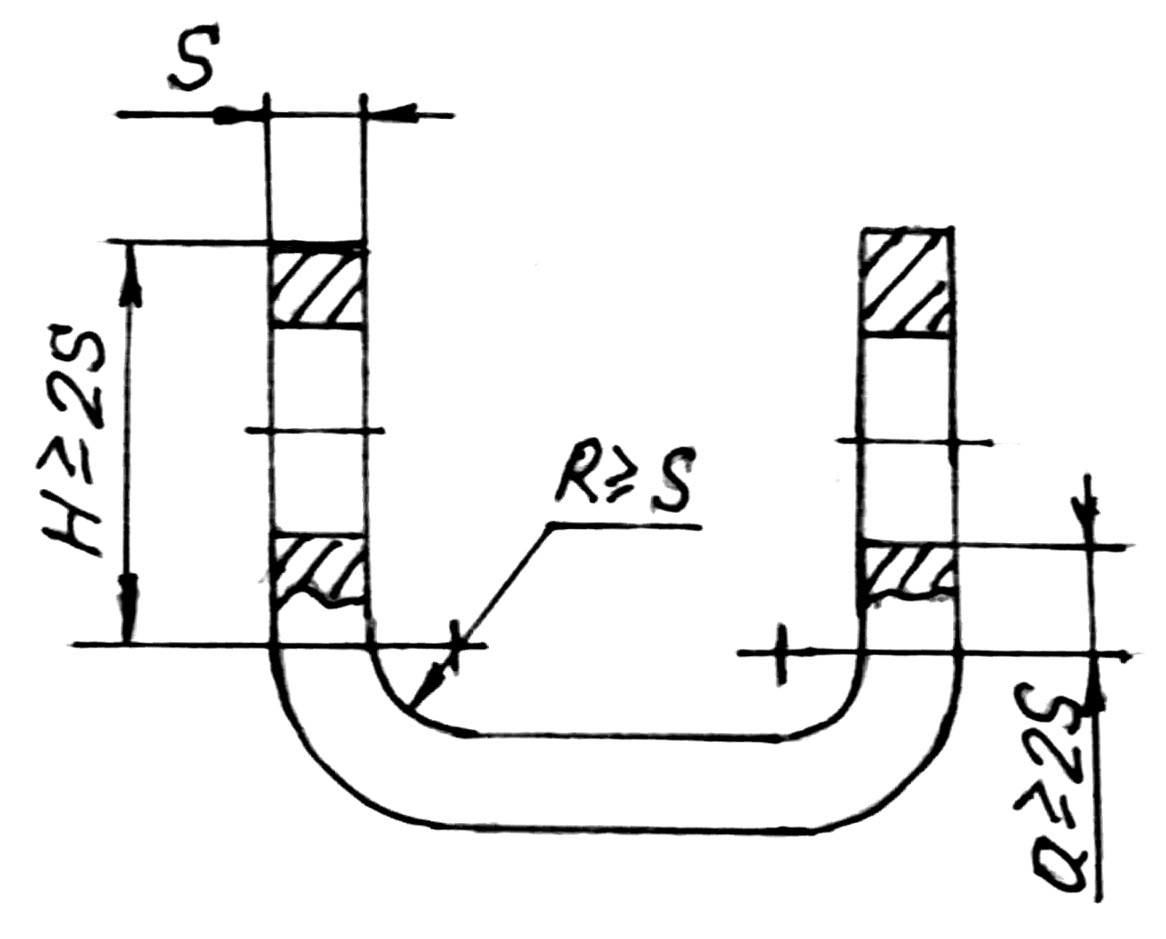

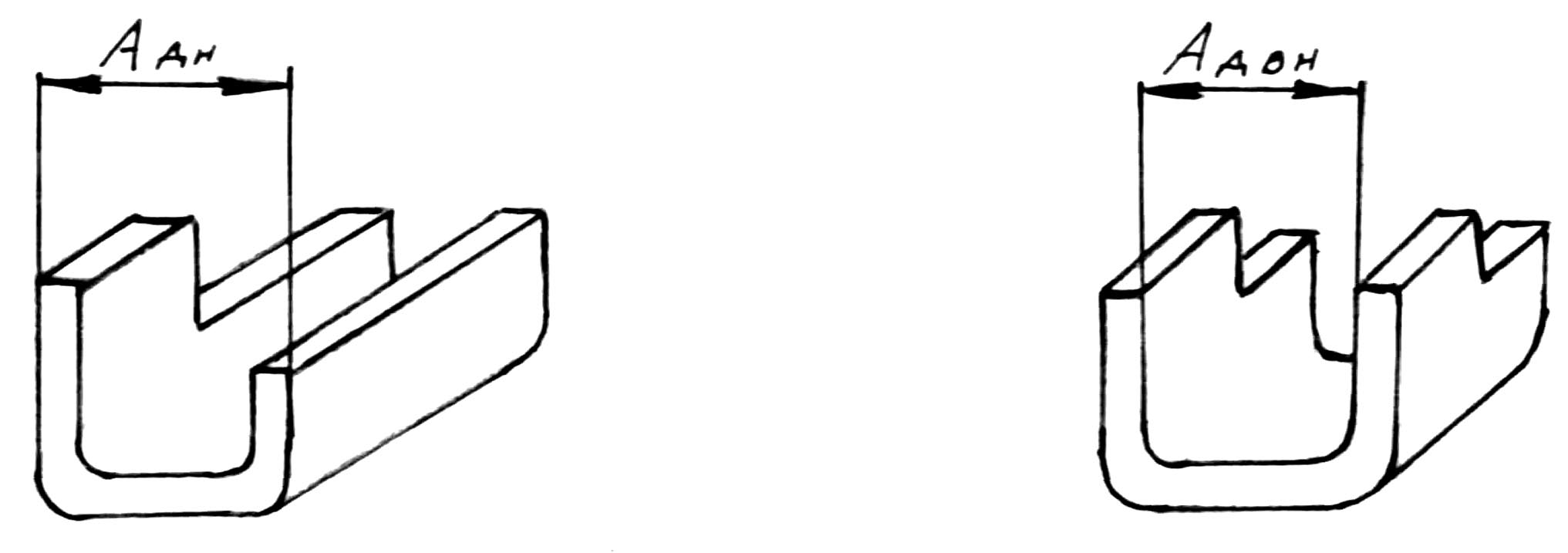

Б. Расчет исполнительных размеров матриц и пуансонов штампов П-образной гибки

Расчет исполнительных размеров матрицы и пуансона проводится по одному из двух способов в зависимости от варианта простановки размеров на чертеже детали /1/ рис. П5.2.

а) б)

Рис. П5.2. Варианты простановки размеров

В случае, если на чертеже задан наружный размер (рис. П5.2,а), то исполнительный размер матрицы

![]() ,

(П5.3)

,

(П5.3)

где Адн – номинальный размер детали (наружный) после гибки;

К - коэффициент, определяющий долю допуска, учитывающую износ инструмента и допуск на изготовление, К = 0,4 – 0,5;

- предельное отклонение размера детали;

![]() - предельное отклонение

- предельное отклонение

![]() . (П5.4)

. (П5.4)

Пуансон при этом изготавливают с размером

![]() , (П5.5)

, (П5.5)

где Zгб – односторонний зазор

![]() , (П5.6)

, (П5.6)

где Smax – наибольшая возможная (допускаемая соответствующим стандартом) толщина места, из которого штампуется деталь;

Kг – коэффициент пропорциональности увеличения зазора ( в зависимости от толщины заготовки) определяется из табл. 1 /1/.

Таблица П5.5

Значения коэффициента К

Номинальный размер гибки |

Толщина заготовки |

||||

До 1 |

Св. 1 до 2 |

Св. 2 до 3 |

Св. 3 до 4 |

Св. 4 до 5 |

|

До 25 |

0,10 |

0,08 |

0,08 |

0,07 |

0,07 |

Св. 25 до 50 |

0,15 |

0,10 |

0,10 |

0,08 |

0,08 |

Предельное отклонение на размер пуансона принимают равным

![]() . (П5.7)

. (П5.7)

В случае, если на чертеже детали задан внутренний размер (рис. П5.2,б), исполнительный размер пуансона Ап определяется по формуле

![]() , (П5.8)

, (П5.8)

размер матрицы

![]() ,

(П5.9)

,

(П5.9)

![]() ,

(П5.10)

,

(П5.10)

где

![]() . (П5.11)

. (П5.11)

Если

размеры на чертеже детали даны с

двухсторонними предельными отклонениями

типа

![]() ,

,

![]() ,

то их следует преобразовать соответственно

к виду

,

то их следует преобразовать соответственно

к виду

![]() и

и

![]() ,

после чего вести расчет исполнительных

размеров матрицы и пуансона способами,

описанными выше.

,

после чего вести расчет исполнительных

размеров матрицы и пуансона способами,

описанными выше.

Учет пружинения при гибке

Процесс

пластической деформации при гибке

сопровождается упругой деформацией.

Это вызывает изменение размера изделия

по сравнению с размерами, определяемыми

матрицей и пуансоном. Это явление,

называемое пружинением, надо учитывать

при расчете исполнительных размеров

штампа. Угол пружинения

![]() зависит от многих факторов, учесть

которые не представляется возможным.

Предложенная В.П. Романовским /2/ методика

аналитического расчета угла пружинения

требует его уточнения по результатам

работы штампа. Для практической работы

можно пользоваться эмпирическими

данными, приведенными в различных

источниках (/1 – 3/ и др.) в зависимости

от марки материала, величины угла гибки,

удельного радиуса гибки r/S

и величин

зависит от многих факторов, учесть

которые не представляется возможным.

Предложенная В.П. Романовским /2/ методика

аналитического расчета угла пружинения

требует его уточнения по результатам

работы штампа. Для практической работы

можно пользоваться эмпирическими

данными, приведенными в различных

источниках (/1 – 3/ и др.) в зависимости

от марки материала, величины угла гибки,

удельного радиуса гибки r/S

и величин

![]() ,

,

![]() ,

,

![]() (т.е. при П-образной гибке при высоте

полки близкой к 10 мм изменение размера

находится в пределах 0,1 мм).

(т.е. при П-образной гибке при высоте

полки близкой к 10 мм изменение размера

находится в пределах 0,1 мм).

|

|

а) |

б) |

Рис. П5.3. Углы пружинения: а) V-образная гибка;

б) П-образная гибка

Приложение П6

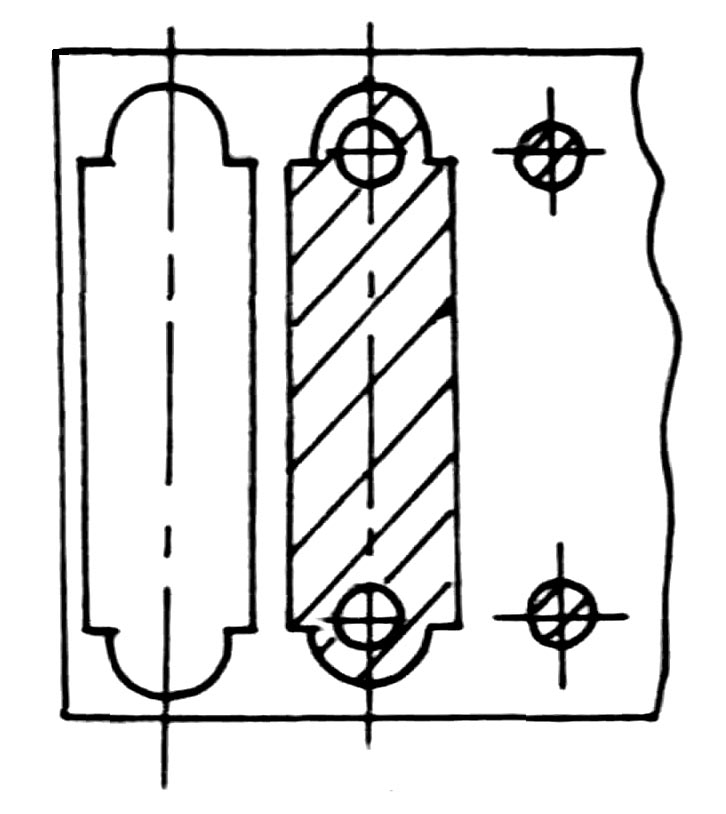

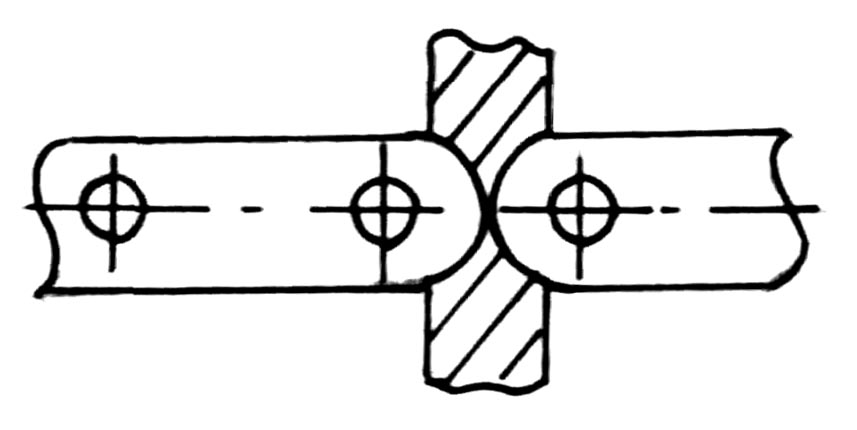

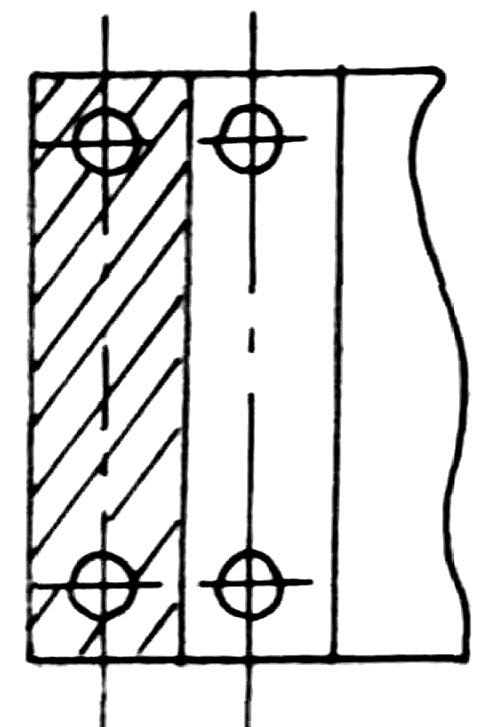

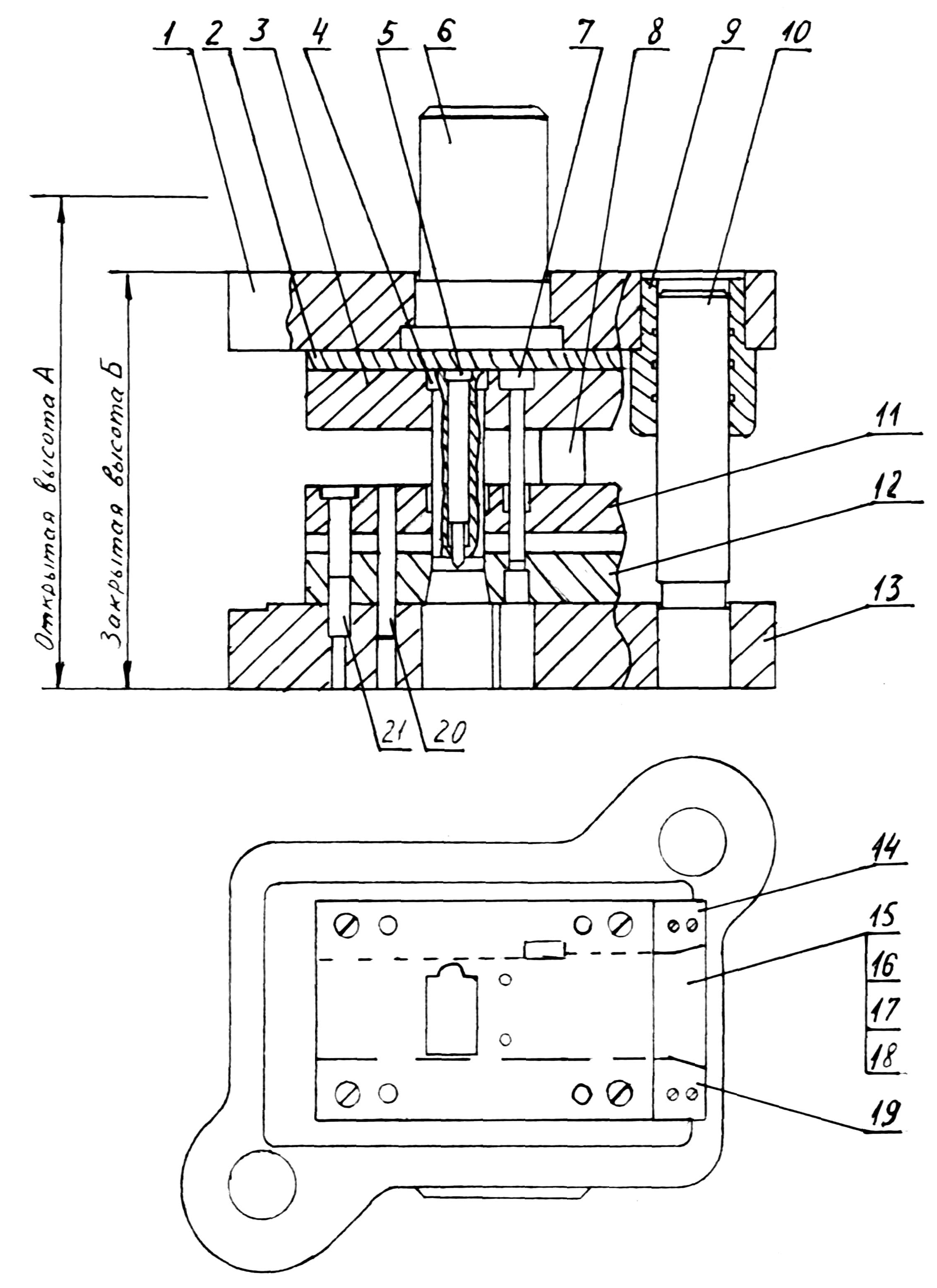

Рис. П6.1. Штамп последовательного действия для пробивки и вырубки с жестким съемником: 1 – плита верхняя; 2 – прокладка; 3 – пуансонодержатель; 4 – пуансон; 5 – ловитель; 6 – хвостовик; 7 – пуансон; 8 – нож шаговый; 9 – втулка; 10 – колонка; 11 – съемник; 12 – матрица; 13 – плита нижняя; 14 – планка направляющая; 15 – лоток; 16 – винт М4х14; 17 – шайба 4; 18 – гайка М4; 19 – планка направляющая; 20 – штифт 6Гх50; 21 – винт М6х55

Библиографический список

Справочник конструктора штампов. Листовая штамповка/ Под ред. Л.И. Рудмана. М.: Машиностроение, 1988. 496 с.

Романовский В.П. Справочник по холодной штамповке. 6-е изд., перераб. Л.: Машиностроение, 1979. 520 с.

Технологическая оснастка для холодной штамповки, прессования пластмасс и литья под давлением. Каталог-справочник. Штампы холодной штамповки. Ч. 1. 1967.

ГОСТ 18970-73. Обработка металлов давлением. Операция ковки и штамповки.

ГОСТ 2789-73. Шероховатость поверхности деталей штампов.

ОСТ 4ГО.070.014. Детали радиоэлектронной аппаратуры. ОТУ.

Малов А.А. Технология холодной штамповки. 4-е изд. М.: Машиностроение, 1969.

РАСЧЕТ И КОНСТРУИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ РАДИОАППАРАТУРЫ ИЗ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ МЕТОДОМ ШТАМПОВКИ. ПРОЕКТИРОВАНИЕ ШТАМПОВ

ДЛЯ ВЫРУБКИ ЗАГОТОВКИ И ЕЕ ГИБКИ

Методические указания

к лабораторной работе № 2 по курсу «Автоматизация

технологических процессов производства аппаратуры средств связи» для студентов специальности 210201 «Проектирование и технология радиоэлектронных средств»

очной формы обучения

Составитель Курцев Валентин Захарович

В авторской редакции