- •Учебное пособие

- •Метрология и стандартизация

- •1.1. Основные понятия метрологии и стандартизации

- •1.2. Метрология и технические измерения

- •1.2.1. Основные понятия

- •1.2.2. Методы планирования измерений

- •1.2.3. Универсальные средства измерений

- •1.2.4. Критерии оценки погрешностей измерений

- •1.2.5. Эталоны. Меры длины и угловые меры.

- •1.3. Стандартизация

- •1.3.1. Организация работ по стандартизации

- •1.3.2. Категории стандартов

- •2. Взаимозаменяемость, допуски и посадки

- •2.1. Основные понятия о взаимозаменяемости

- •2.2. Номинальный, предельный и действительный

- •2.3. Допуск размера и посадки

- •2.4. Понятие о соединениях и сопряжениях

- •2.5. Интервалы размеров

- •2.6. Ряды точности (ряды допусков)

- •2.7. Поля допусков отверстий и валов

- •2.8. Посадки в системе отверстия и в системе вала

- •2.9. Нормирование, методы и средства контроля отклонений

- •2.9.1 Система нормирования отклонений формы

- •2.9.2.Обозначение на чертежах допусков формы

- •2.9.3. Система нормирования и обозначения

- •2.9.4. Волнистость поверхностей деталей

- •2.9.5. Влияние шероховатости, волнистости, отклонений

- •3. Размерные цепи

- •3.1.Основные понятия о размерных цепях

- •3.2. Классификация, термины и определения размерных цепей

- •3.3. Расчет размерных цепей

- •3.4. Обеспечение точности размерных цепей

- •Метод групповой взаимозаменяемости

- •4. Нормирование точности

- •4.1. Нормирование точности угловых размеров.

- •4.1.1. Система единиц на угловые размеры

- •4.1.2. Нормирование требований к точности угловых размеров

- •4.1.3. Нормирование точности конических поверхностей

- •4.2. Нормирование точности подшипников качения

- •4.2.1. Основные положения

- •4.2.2. Ряды точности подшипников качения

- •4.2.3. Условные обозначения подшипников качения

- •4.2.4 Посадки подшипников качения

- •4.2.5. Поля допусков колец подшипников качения

- •4.2.6. Поля допусков для размеров посадочных поверхностей валов и отверстий корпусов под подшипники качения

- •4.2.7. Посадки подшипников качения на валы

- •4.2.8. Требования к посадочным поверхностям валов

- •4.2.9. Выбор посадок для колец подшипников

- •4.3. Нормирование точности шлицевых и шпоночных

- •4.3.1. Понятия о шпоночных соединениях

- •4.3.2. Соединения призматическими шпонками

- •4.3.3. Соединения сегментными шпонками

- •4.3.4. Соединения клиновыми шпонками

- •4.3.5. Шпоночные соединения с помощью низких клиновых шпонок с головкой и без головки

- •4.3.6. Понятия о шлицевых соединениях

- •4.3.7. Прямобочные шлицевые соединения

- •4.4. Нормирование точности метрической резьбы

- •4.4.1. Резьбовые соединения, используемые в машиностроении

- •4.4.2. Номинальный профиль метрической резьбы

- •4.4.3. Нормируемые параметры метрической резьбы

- •4.4.4. Понятие о приведенном среднем диаметре резьбы

- •4.4.5. Поля допусков для нормирования точности элементов

- •4.4.6. Соединения (посадки) резьбовых элементов деталей

- •4.5. Нормирование точности цилиндрических зубчатых колес и передач

- •4.5.1. Принцип нормирования точности зубчатых колес и передач

- •4.5.2. Степени и нормы точности, виды сопряжений

- •4.5.3. Условные обозначения требований к точности

- •4.5.4. Нормируемые параметры (показатели),

- •4.5.5. Нормируемые параметры (показатели),

- •4.5.6. Нормируемые параметры (показатели),

- •5. Основы сертификации

- •4.2.1. Основные положения 118

- •4.2.4 Посадки подшипников качения 126

- •4.3.4. Соединения клиновыми шпонками 44

- •4.3.6. Понятия о шлицевых соединениях 146

- •4.5.1. Принцип нормирования точности зубчатых колес и передач 175

- •394026 Воронеж, Московский просп., 14

4.1.3. Нормирование точности конических поверхностей

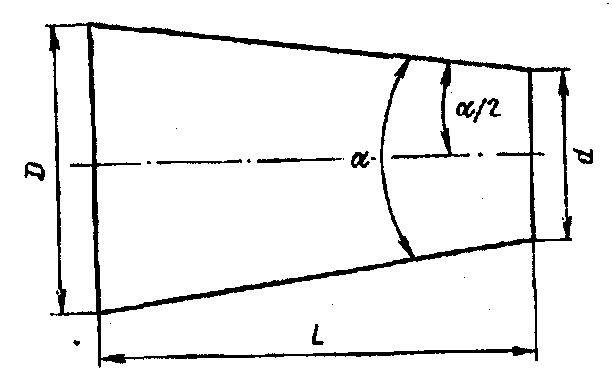

Размеры конусов могут задаваться различными способами. Линейные размеры задаются диаметром большого основания D, диаметром малого основания d и длиной конуса L, под которой обычно понимается расстояние между основаниями усеченного конуса (рис. 38).

Рис. 38. Геометрические параметры конического элемента детали

Угловые размеры конуса могут указываться несколькими вариантами.

Угол конуса α - угол между образующими Конуса в сечении конуса плоскостью, проходящей через ось конуса.

Часто вместо угла конуса указывается угол наклона α/2, т.е. угол между образующей и осью конуса. Углы конуса и уклона задаются в градусной мере.

Для стандартизованных конических соединений указанные размеры угла конуса осуществляют чаще всего через понятие "конусность". Конусность С—отношение разности диаметров большого и малого основания к длине конуса, т.е.

![]() (28)

(28)

Конусность может быть задана и как отношение разности диаметров любых двух поперечных сечений к расстоянию между этими сечениями.

Часто конусность указывается в виде отношения вида 1:Х, где Х—расстояние между поперечными сечениями конуса, разность диаметров которых равна 1 мм. Это необходимо для того, чтобы выражать конусность целым числом, а также для удобства измерения. Например, для так называемых метрических конусов, у которых угол конуса равен 2 °51'51", конусность выражается как 1:20, т.е. два сечения с разностью диаметров 1 мм отстоят друг от друга на 20 мм.

В современных станках с ЧПУ используются конусы, угол которых обозначается как 7:24. Это обозначение является как бы некоторым исключением из указанного выше правила, но в то же время с использованием принципиального подхода о выражении конусности целым числом. Эта запись (7:24) означает, что на длине конуса в 24 мм вдоль оси разность диаметров составляет 7 мм, а не 1 мм, как обычно указывается. Такое обозначение сделано опять же для того, чтобы использовать целые числа, так как угол для этих конусов равен 1б°35'40".

В машиностроении широко применяются конусы под названием "конус Морзе" с номерами от 0 (нуль) до 6. Наибольшие диаметры у этих конусов находятся приблизительно от 9 мм (Морзе 0) до 60 мм (Морзе 6), а угол конуса, хотя и не постоянен у всех конусов, но близок к углу 3 °.

Конические сопряжения используют для обеспечения сопряжении, при которых требуется частая разборка и сборка при хорошем центрировании сопрягаемых деталей. Типичным случаем наиболее частого применения конусов является установка режущего инструмента в шпинделе металлорежущих станков.

Конические сопряжения используются и при необходимости обеспечения герметичности соединения, например, в гидропередачах, пробках кранов и т.д.

Достоинством конических сопряжении является обеспечение сопряжении, передающих крутящий момент без дополнительного крепления, только за счет трения; возможность компенсации износа рабочих поверхностей осевым смещением; обеспечение центрирования, т.е. расположения осей сопрягаемых деталей на одной прямой. Однако в последнем случае это обеспечивается только при точном изготовлении. При неточном изготовлении или появлении забоин на рабочих поверхностях коническое сопряжение может привести к худшему центрированию по сравнению с цилиндрическим. Поэтому для конических поверхностей необходимо нормировать требования не только к значению угла конуса, но и к другим его параметрам — отклонению от круглости, отклонению образующей от прямолинейности, а для многих конусов — требования к одному из диаметров у торцов (чаще всего наибольшему диаметру).

Для оценки диаметральных размеров и конусности в конусах

существует еще понятие "базовая плоскость конуса", т.е. плоскость, перпендикулярная оси конуса для определения его осевого положения относительно сопрягаемой с ним детали.

Нормирование отклонений в отношении осевого положения конусов задается базорасстоянием (осевое расстояние), т.е. расстоянием между базовыми плоскостями, соответствующими идеальным осевым положениям сопрягаемых поверхностей. За базовые поверхности обычно принимают поверхности конусов, буртиков, уступов и т.д., исходя в основном из возможности измерения. При нормировании конических сопряжении задается допуск на базорасстояние.