ФГБОУ ВПО «Воронежский государственный

технический университет»

Кафедра материаловедения и физики металлов

Методические указания

к выполнению лабораторных работ

по дисциплине «Материаловедение.

Технология конструкционных материалов»

для студентов специальности 220501

«Управление качеством»

очной формы обучения

Часть 2

Воронеж 2012

Составители: ст. преп. О.В. Горожанкина, ст. преп. В.А. Юрьева

УДК 621.002.3(075.8)

Методические указания к выполнению лабораторных работ по дисциплине «Материаловедение. Технология конструкционных материалов» для студентов специальности 220501 «Управление качеством» очной формы обучения. Ч.2 / ФГБОУ ВПО «Воронежский государственный технический университет»; сост. О.В. Горожанкина, В.А. Юрьева. Воронеж, 2012. 30 с.

Методические указания содержат теоретические сведения и практические задания к лабораторным работам по курсу «Материаловедение».

Предназначены для студентов 2 курса специальности 220501 «Управление качеством» очной формы обучения.

Методические указания подготовлены в электронном виде в текстовом редакторе MS Word 2003 и содержатся в файле МУ для УК 2 часть.doc.

Табл. 1. Ил. 19. Библиогр.: 6 назв.

Рецензент д-р физ.-мат. наук, проф. Ю.Е. Калинин

Ответственный за выпуск зав. кафедрой д-р физ.-мат. наук, проф. А.Т. Косилов

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© ФГБОУ ВПО «Воронежский государственный

технический университет», 2012

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению лабораторных работ

по дисциплине «Материаловедение. Технология

конструкционных материалов»

для студентов специальности 220501

«Управление качеством»

очной формы обучения

Часть 2

Составители Горожанкина Ольга Владимировна

Юрьева Валентина Александровна

В авторской редакции

Компьютерный набор О.В. Горожанкиной

Подписано к изданию 27.02.2012.

Уч.-изд. л. 1,8.

ФГБОУ ВПО «Воронежский государственный

технический университет»

394026 Воронеж, Московский просп., 14

Лабораторная работа №5

Пластическая деформация

И рекристаллизация

ЦЕЛЬ РАБОТЫ

Получение практических навыков управления свойствами материалов, путем их пластического деформирования снятия деформационных эффектов в результате нагрева. Изучение структуры и свойств материала в деформированном и рекристаллизованном состояниях.

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Деформацию металлов подразделяют на упругую и пластическую. Упругая составляющая исчезает после снятия нагрузки, пластическая деформация микроскопически проявляется в изменении размеров и формы образца, которые сохраняются и после снятия внешних сил, вызвавших деформацию. Работа внешних сил частично запасается деформированным материалом в виде свободной энергии, что переводит его в неравновесное состояние.

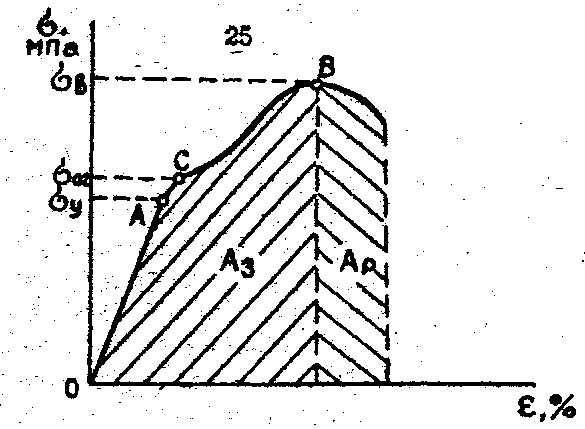

Наиболее наглядно процесс деформирования описывается кривой напряжение (σ) – деформация (ε) (рис.1), площадь под которой пропорциональна работе разрушения материала (А), состоящей из работы на зарождение трещины (АЗ) и работ на распространение трещины (АР):

А= АЗ + АР (1)

Участок ОА кривой σ – ε, на котором сохраняется пропорциональность между приложенными напряжениями и деформацией, характеризует упругую деформацию, а максимальное напряжение на этом участке (точка А) есть предел упругости (σУ) ≈ пределу пропорциональности.

Наклон участка прямой ОА показывает жесткость металла, тангенс же угла наклона пропорционален модулю упру-

гости. Любое отклонение от пропорциональности говорит о наличии пластической деформации материала (т.е. наличии остаточной деформации после снятия напряжения).

Рис. 1. Диаграмма растяжения металлов

Пластическая деформация осуществляется скольжением дислокаций. Наличие границ зерен в поликристаллах затрудняет скольжение дислокации в одной системе скольжения, вызывая к действию другие системы (множественное скольжение). Скольжение дислокации в различных системах сильно повышает плотность точечных и линейных дефектов, укорачивает длину дислокации из – за образования дислокационных узлов, приводит к появлению порогов на дислокациях, образованию пространственной дислокационной сетки с малой подвижностью дислокаций, составляющих ее сегменты. Все это затрудняет дальнейшее движение дислокаций, т.е. требует больших напряжений для развития пластического течения. Явление упрочнения в результате пластической деформации носит название наклеп.

Повышение плотности точечных и линейных дефектов, измельчение блоков, образование сложных пространственных дислокационных сеток, повышений внутренних напряжений в пластически деформированных материалах делают их неустойчивыми в энергетическом отношении, что дает возмож-

2

ность распада такой структуры при определенных условиях. Распад может быть частичным, как в случаи отдыха (некоторые перераспределения точечных дефектов в энергетически более выгодные позиции с частичной их аннигиляцией, без уменьшения числа линейных дефектов) или полигонизации (перераспределение дислокаций на значительные расстояния с образованием дислокационных стенок с высокой плотностью дислокации, ограничивающих области (полигоны), с низкой плотностью дислокации, без качественного изменения структуры деформированного материала, или полным (как в случае рекристаллизации). Все эти процессы идут при определенных температурах нагрева и приводят к небольшим или значительным изменениям свойств материалов.

Температура рекристаллизации ТР может быть оценена с помощью выражения Бочвара А.А.

Тр =а Тпл, , (2)

где Тпл – температура плавления; а – коэффициент, равный для технически чистых металлов 0.3 ÷ 0.4, для сплавов ~ 0.8, для чистых металлов 0.2 ÷ 0.1.

При температуре рекристаллизации на базе деформированной матрицы возможно зарождение нового недеформированного зародыша зерна, который, обладая минимум энергии, будет расти за счет более энергетически насыщенной деформированной среды, фактически убирая все эффекты деформации.

Различают рекристаллизацию первичную (рекристаллизацию обработки), вторичную и собирательную.

Первичная рекристаллизация, протекающая при нагреве деформированного материала, позволяет убрать эффекты деформации путем замены деформированной матрицы на недеформированную структуру с различной величиной зерна, оцениваемой по десятибалльной шкале полученной при увеличении микроскопа в 100 крат.

3

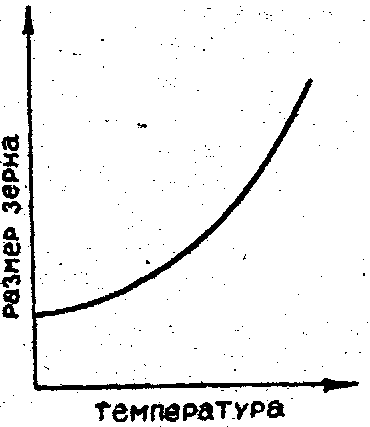

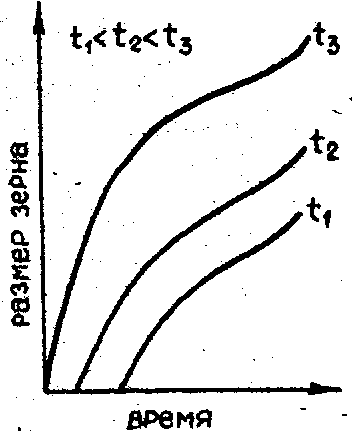

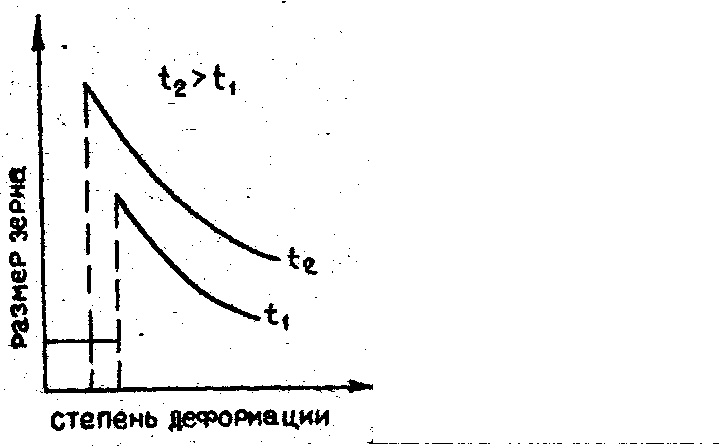

Величина рекристаллизованных зерен зависит как от внутренних факторов (состава металла или сплава, степени искажения кристаллической решетки), так и от внешних (температуры нагрева, времени выдержки при нагреве). Эти зависимости представляются в виде диаграмм (рис.2 -4).

Рис. 2. Влияние температур Рис. 3. Влияние продол-

на величину рекристаллизо- жительности нагрева на

ванного зерна величину рекристаллизо-

ванного зерна

Рис. 4. Влияние степени деформации на величину рекристаллизованного зерна

4

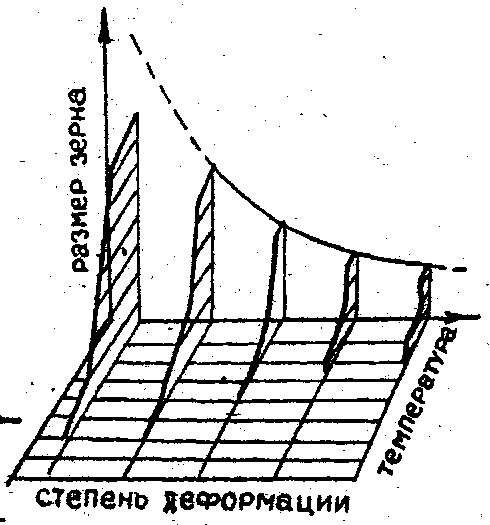

Рекристаллизация протекает в металлах и сплавах деформированных на определенную степень, не ниже критической (3 ÷ 15%), дающей в результате рекристаллизации зерна максимального размера, так как центры рекристаллизации возникают в местах наибольших искажений кристаллической решетки (у границ зерен, вблизи крупных неметаллических включений), а их при таких степенях деформации еще немного. По этой же причине с увеличением степени предварительной деформации величина рекристаллизованных зерен падает. В технологии для выбора режима рекристаллизационного отжига наиболее удобно пользоваться объемными диаграммами рекристаллизации (рис. 5) с обязательным учетом и других факторов, влияющих на величину зерну (так как диаграммы не учитывают скорость нагрева, величину зерна до деформации и ряд других причин).

Рис. 5. Объемная диаграмма рекристаллизации

5

Вторичная рекристаллизация заключается в преимущественном росте отдельных уже рекристаллизованных зерен за счет других зерен. Движущей силой собирательной рекристаллизации является выигрыш свободной энергии за счет уменьшения числа границ зерен.

Рекристаллизация значительно влияет на механические и физические свойства (снижается прочность материала, повышает пластичность и сопротивление коррозии; у ферромагнитных материалов после рекристаллизации понижается коэрцитивная сила и повышается магнитная проницаемость), что дает возможность не только получать материалы с заданными свойствами, но и повышать экономическую эффективность производственных процессов использованием, например, безотходных методов получения деталей (глубокой вытяжкой с промежуточными отжигами, а не обработкой резанием).

В качестве объектов исследования в настоящей работе выбраны пластичные материалы с невысокой температурой рекристаллизации и хорошим проявлением структурных изменений в процессе деформации и отжига.

Размер рекристаллизованного зерна находят по формуле:

![]() ,

(3)

,

(3)

где S – площадь квадрата, n – число зерен.

Число зерен n рассчитывается по формуле:

![]() ,

(4)

,

(4)

где q – число зерен, частично попавших в поле зрения.

Задание

1. Осуществите пластическую деформацию плоских алюминиевых образцов на 3, 5, 10, 15, 20%.

2. Определите температуру рекристаллизации технически чистого алюминия (по формуле 2).

6

3. Проведите рекристаллизационный отжиг образцов при температурах 400, 450, 500, 550 0С.

4. Протравите образцы на зерно и определите средний размер рекристаллизованных зерен. Результаты занесите в таблицу.

5. Постройте диаграмму рекристаллизации.

ε, % Тотж, 0С |

3 |

5 |

10 |

15 |

20 |

400 |

|

|

|

|

|

450 |

|

|

|

|

|

500 |

|

|

|

|

|

550 |

|

|

|

|

|

Контрольные вопросы

Что такое упругая и пластическая деформация?

Из чего складывается работа разрушения?

Какие механические параметры металлов и сплавов можно определить по диаграмме "напряжение-деформация"?

Что такое рекристаллизация обработки?

Что такое собирательная рекристаллизация?

Какова зависимость величины рекристаллизованного зерна от температуры, времени нагрева, степени предварительной деформации?

7. Как влияет рекристаллизация на свойства материала?

7