- •Введение

- •Управление процессами и объектами в машиностроении

- •1. Общие принципы управления

- •1.1. Система. Определение и исходные понятия

- •1.2. Система управления. Постановка задач управления и регулирования

- •1.3. Классификация систем управления

- •2. Характеристика производственного предприятия и производственного процесса

- •2.1. Функции производственно-хозяйственной деятельности предприятия

- •2.2. Производственная структура предприятия

- •2.3. Типы производственных процессов

- •2.4. Структура производственного процесса

- •3. Задачи управления производственным предприятием

- •3.1. Производственное предприятие как система управления

- •3.2. Характеристика систем управления технологическими процессами

- •4. Адаптивные системы автоматического управления непрерывными технологическими процессами

- •4.1. Задачи управления и обработки информации

- •4.2. Принципы построения и структуры адаптивных систем

- •4.3. Алгоритмы настройки параметров регулятора

- •4.4. Особенности программного обеспечения

- •4.5. Особенности программы-диспетчера

- •Учебное издание Жачкин Сергей Юрьевич управление процессами и объектами в машиностроении

- •Лр № 066815 от 25.08.99 Подписано в печать 29.04.2003

- •394026, Воронеж, Московский просп., 14

3.2. Характеристика систем управления технологическими процессами

Взаимосвязанную совокупность оборудования, на котором выполняется технологический процесс, назовем технологической системой. Отвлекаясь от физической сущности, представим технологическую систему в виде многомерного объекта, описываемого тремя группами переменных.

Первую группу переменных обозначим вектором W (t}, составляющие которого W1 (t), ..., Wm (t) представляют собой параметры, характеризующие свойства и количество входных продуктов (температура, химический состав, механические свойства, размеры, количество и т. п.). Вторая группа переменных V (t) = {V1 (t), ..., Vn(t)} представляет собой параметры, характеризующие свойства выходного продукта. Третья группа составлена из параметров, характеризующих условия протекания технологического процесса. Обозначим их векторной переменной Z (t} = {Z1 (t), ...,Z.i (t).} К этим параметрам, как правило, относятся давление и температура в технологическом агрегате, скорость и координаты рабочих частей механизма, производительность и др. Выделим среди перечисленных переменных те, которые могут характеризовать состояние технологической системы (вектор состояния), и управляющие переменные (вектор управления).

В общем случае состояние технологической системы характеризуется всеми выделенными выше переменными. Действительно, для определения управляющего воздействия нужна информация как о свойствах и количестве входных и выходных продуктов, так и об условиях протекания процесса. Однако размерность векторов W (t), V (t) и Z (t) в реальных технологических системах обычно весьма велика и превышает возможности управляющего органа (оператора или автоматического устройства) по обработке информации. Кроме того, на практике часть переменных либо не требуется измерять, т. е. они несущественны с точки зрения цели управления, либо измерять невозможно из-за технических сложностей.

Поэтому только часть составляющих векторов W (t), V (t) и Z (t) используют для формирования вектора состояния х (t}. Переменные вектора состояния условно разобьем на две группы. В первую группу включим те переменные, которые можно целенаправленно изменять в процессе управления. Назовем их управляемыми переменными. Вторую группу составим из переменных, которые измеряются и используются при формировании управляющего воздействия, но не могут целенаправленно изменяться при управлении данным технологическим процессом. Такими переменными являются, например, показатели качества входного продукта. Их необходимо учитывать при управлении, но активно влиять на них невозможно.

В качестве управляющих переменных обычно выбирают те составляющие векторов W (t) и Z (t), целенаправленное изменение которых технически возможно и существенно влияет на показатель цели управления.

Таким образом, выбор переменных для описания состояния и управляющих переменных зависит от цели управления технологическим процессом, от возможностей измерения свойств входных и выходных продуктов, а также от особенностей и физических свойств технологической системы.

Переменные векторных функций W (t) и Z (t}, не использованные при формировании вектора состояния и вектора управления, могут рассматриваться как неконтролируемые возмущающие воздействия, приложенные к технологической системе (вектор возмущений).

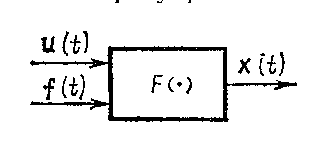

Рис.15 Схема

технологической системы

x(t) = F(u(t), f(t)) (7)

где F—оператор преобразования.

Выражение (7) является формальным описанием технологической системы, т. е. моделью. Конкретное выражение оператора F зависит от физических свойств технологической системы и устанавливается при ее идентификации .

Определим технологический процесс как целенаправленную смену состояний технологической системы во времени. Формально его можно описать вектор-функцией х (/) = {x1(t), ..., xk(t)}. Таким образом, состояние технологического процесса и состояние технологической системы характеризуются одними и теми же переменными x1, x2, ... , xk которые назовем параметрами технологического процесса.

Задачу управления технологическим процессом можно сформулировать следующим образом: найти такое состояние технологического процесса х* (t) (технологический режим) и такое управляющее воздействие u* (t), которые удовлетворяют как цели управления, так и ограничениям вида (3). В большинстве практических случаев при управлении технологическим процессом определение программы управления (плана) х* (t) и формулирование управляющего воздействия u* (t} (регулирование) разделены по времени и осуществляются в форме двух последовательных процедур.

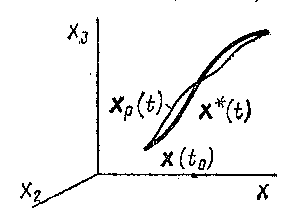

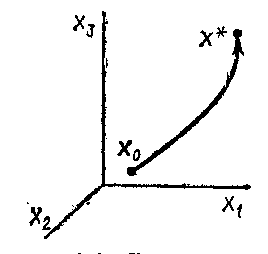

Графически управление технологическим процессом можно представить в пространстве параметров его состояния х (t) следующим образом (рис. 16). Программа управления — это фазовая траектория х* (t}. Ход технологического процесса представляется фазовой траекторией Хp (t), которая описывает процесс регулирования.

Траектории х* (t) и Кр (t) совпадают лишь в идеальном случае. Реальный процесс несколько отклоняется от х* (t).

Рис.16 Графическое представление процесса управления технологией

В промышленности существует множество типов технологических процессов, отличающихся физическими законами, положенными в их основу, оборудованием, на котором они выполняются, условиями их протекания, качеством исходного сырья и др. Однако, несмотря на большое разнообразие технологических процессов, системы управления ими могут быть разделены на типы по сходству целей и алгоритмов управления. Рассмотрим основные типы систем управления технологическими процессами.

Системы программного регулирования. Если технологический режим не зависит от внешних условий (например, качества исходного сырья) и может быть рассчитан заранее, то целью управления является минимизация отклонения текущих значений управляемых переменных от заданных, т. е. требуется осуществлять регулирование технологического процесса по заданной программе. Формально программу регулирования можно выразить вектором х* (t). Тогда процесс программного регулирования в пространстве технологических параметров можно представить как движение по фазовой траектории х (t), близкой к х* (t) (рис. 16). Введя меру близости этих траекторий, можно определить качество регулирования технологического процесса.

В частном случае, когда все составляющие вектор-функции х* (t) — постоянные величины, т. е. x*1 = const, x*2 == const, ... x*k = const, процесс регулирования сводится к стабилизации технологических параметров. Системы, осуществляющие такое регулирование, называют системами стабилизации.

Примерами процессов, требующих программного регулирования параметров, могут служить: термическая обработка материалов, в ходе которой температура в печи изменяется по заранее определенному закону; резание металлов, при котором координаты рабочих органов изменяются по заданной программе. Системы стабилизации используются для поддержания постоянных значений напряжения электрогенераторов, числа оборотов электродвигателя, давления, температуры, расхода компонентов сырья, концентрации в химико-технологических процессах.

Регулирование параметров характерно для непрерывных технологических процессов. В дискретных процессах технологический режим часто определяется порядком и длительностью выполнения технологических операций. Переход к очередной операции осуществляется после окончания предыдущей и может быть как условным” так и безусловным. В технологических процессах такого типа программное регулирование заключается в реализации последовательности и длительности операций в соответствии с заданной программой.

Системы оптимизации параметров технологических процессов. В ряде процессов наилучший в определенном смысле технологический режим не может быть задан заранее, так как его выбор зависит от ряда факторов, информация о которых появляется в ходе процесса. Рассмотрим, например, процесс, в котором для определения технологического режима, обеспечивающего наилучшее качество выходного продукта, необходимо знать свойства входного продукта. Если свойства этого продукта изменяются в широких пределах и закон изменения неизвестен, то рассчитать технологический режим заранее невозможно. Следовательно, его требуется определять при управлении технологическим процессом. Предположим, что зависимость качества выходного продукта от свойств входного описывается функцией Q = Q [хk(t), х (t)], где х (t) — текущее значение управляемых переменных; Хk (t) — контролируемые переменные, характеризующие свойства входного продукта.

Для определения технологического режима требуется найти такое значение х (t) = х* (t), которое обеспечивает /6/

maxQ=Q( xk(t), x*(t)). (8)

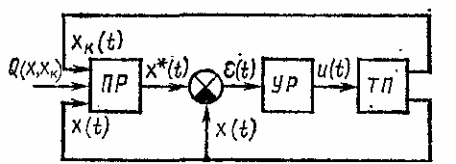

Рис.17 Схема системы экстремального управления

Технологический режим х* (t) является оптимальным по критерию (8). Возможная схема системы, реализующей описанное управление для технологического процесса с одной управляемой переменной, изображена на рис. 17. Вычислительное устройство, которое назовем программатором ПР, получает информацию о текущих значениях управляемой переменной х (t) и переменной хk. (t), характеризующей свойства входного продукта, и на основе критерия оптимальности (8) вычисляет х* (t). По ошибке регулирования (t), определяемой элементом сравнения, устройство регулирования УР формирует регулирующее воздействие и (t).

Кроме критерия оптимальности, описанного в примере, возможны и другие. В частности, весьма распространены критерии, на основе которых выбирается наилучший в экономическом смысле технологический режим при заданном уровне качества выходного продукта. При этом используются такие экономические показатели, как стоимость потребляемой энергии, компонентов входных продуктов, себестоимость выходного продукта и др.

Таким образом, для осуществления оптимального управления необходимо, во-первых, экстремизируя заданный критерий, найти оптимальную программу управления (технологический режим), во-вторых, регулировать технологический процесс, используя технологический режим как задающее воздействие. Построенные на этом принципе системы управления являются оптимальными по программе управления и называются экстремальными системами управления.

Кроме программы управления объектом оптимизации могут быть динамические характеристики технологического процесса. Рассмотрим простой пример. Пусть технологический режим задан в виде вектор-функции х* (t). Для простоты будем считать, что х* = const. В пространстве технологических параметров х* можно представить точкой (рис. 18).

Рис.18 К оптимизации

динамических характеристик технологического

процесса

Системы оптимизации порядка выполнения технологических операций. Выше отмечалось, что в дискретных процессах технологический режим определяется порядком и длительностью выполнения технологических операций. Выбор порядка и длительности, т. е. программы управления, заключается в определении времени начала и окончания операций на определенном станке с учетом заданной технологии обработки деталей, производительности станков, длительности их переналадки и ряда других факторов. Критерием оптимальности является время технологического цикла, которое требуется минимизировать.

Для оптимального выбора программы требуется решить задачу комбинаторного типа, размерность которой зависит от разнообразия обрабатываемых деталей и числа обрабатывающих станков. Число различных вариантов программы оценивается величиной (m!)n, где m — число типов обрабатываемых деталей, п — число обрабатывающих станков. Очевидно, даже для небольшого технологического участка (три-четыре станка, пять-шесть деталей) число вариантов программы оказывается столь большим, что исключает возможность использования простых вычислительных алгоритмов для отыскания оптимального решения. Практическая значимость задач этого типа обусловила развитие большого количества методов их решения, совокупность которых составляет теорию расписания или календарное планирование.

Дискретное производство в отличие от непрерывного характеризуется большей стабильностью технологического режима, что позволяет рассчитывать его заранее, а в процессе управления осуществлять лишь оперативное регулирование. Поэтому выбор программы управления в дискретных производственных процессах

выделен в самостоятельную функцию управления — планирование работы технологических подразделений (участок, линия и т. п.).

Системы управления манипулированием. Операции манипулирования выполняются устройствами, в некоторой степени имитирующими двигательные функции человека. Эти устройства принято называть роботами-манипуляторами.

Рис.19 Вариант

кинематической схемы манипулятора