ГОУВПО «Воронежский государственный технический

университет»

Кафедра автоматизированного оборудования

машиностроительного производства

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

для выполнения лабораторных работ

«Обработка поверхностей на фрезерных станках»

по дисциплинам «Режущий инструмент»,

«Металлорежущие станки», «Проектирование инструментов»

для студентов специальности 151002 «Металлообрабатывающие станки и комплексы» очной и очно-заочной форм обучения

Воронеж 2008

Составители: канд. техн. наук В.М. Пачевский, канд. техн. наук Н.И. Воропаев, канд. техн. наук В.И. Гунин

УДК 65.9(2)305.8(07)

Методические указания для выполнения лабораторных работ «Обработка поверхностей на токарных станках» по дисциплинам «Режущий инструмент», «Металлорежущие станки», «Проектирование инструментов» для студентов специальности 151002 «Металлообрабатывающие станки и комплексы» очной и очно-заочной форм обучения / ГОУВПО «Воронежский государственный технический университет; сост. В.М. Пачевский, Н.И. Воропаев, В.И. Гунин. Воронеж, 2008. 30 с. Методические указания содержат варианты шести лабораторных работ, связанных с проектированием технологической оснастки к универсальным станкам, позволяющей расширить их технологические возможности и использовать нетрадиционные методы обработки деталей, осуществить малую механизацию и автоматизацию этих станков.

Методические указания предназначены для выполнения лабораторных работ по дисциплине «Режущий инструмент», «Металлорежущие станки», «Проектирование инструментов» для студентов специальности 151002 «Металлообрабатывающие станки и комплексы» очной и очно-заочной форм обучения. Лабораторные работы могут быть использованы по курсам «Технология машиностроения» и «Машины и оборудование» для студентов очной, очно-заочной и заочной форм обучения специальности 080502 «Экономика и управление на предприятии (машиностроение)»

М

Методические указания подготовлены в электронном виде в текстовом редакторе MS Word и содержатся в файле ЛР ФС .doc.

Табл. 14. Ил. 7. Библиограф.: 2 назв.

Рецензент д-р техн. наук, проф. А.Н. Осинцев

Ответственный за выпуск зав. кафедрой профессор В.М. Пачевский

Издается по решению редакционно-издательского совета Воронежского государственного технического

© ГОУВПО «Воронежский государственный

технический

университет», 2008

технический

университет», 2008

1. Общие положения и указания

К САМОСТОЯТЕЛЬНОЙ РАБОТЕ СТУДЕНТОВ

Методические указания разработаны для шести лабораторных работ, связанных с изучением различных типов фрез.

Цель работ: закрепление теоретических знаний и приобретение практических навыков в подборе оптимальных конструкций и геометрических параметров режущих инструментов для заданных условий обработки и измерении этих параметров в реальных условиях. В работах предусмотрены элементы исследований, что значительно повышает познавательный эффект.

Все лабораторные работы рассчитаны на выполнение каждым студентом индивидуальных заданий, выдаваемых преподавателем.

Время выполнения одной работы - 4 часа

Не позднее чем за две недели до проведения лабораторной работы, студент должен знать номер той работы, которую он должен выполнять на следующем занятии. За это время студент знакомится с описанием лабораторной работы, изучает теоретические вопросы, продумывает возможные варианты выполнения работы.

Отчет по лабораторным работам оформляется в отдельной тетради. Он проводится в виде защиты проекта. Студент защищает проект в присутствии всей подгруппы. Каждый присутствующий может задавать вопросы и высказывать свое мнение по поводу проекта.

В отчетах по лабораторным работам должны быть представлены:

Индивидуальное задание;

Линейные и геометрические параметры инструмента, определенные применительно к данному индивидуальному заданию;

Полный расчет режимов резания на заданную поверхность;

Линейно-геометрические параметры аналога режущего инструмента;

Исследовательская часть.

Примечание. Варианты заданий выбираются по номеру паспорта: вариант соответствующий пункту 1 выбирается по последней цифре номера паспорта; вариант пункта 2 – по предпоследней цифре и т.д. Вариант разработки выбирается по четвертой от конца цифре номера паспорта.

2. Теоретическая часть

Фрезерование является одним из высокопроизводительных и распространенных методов обработки металлов резанием. Оно осуществляется с помощью фрезы. Фреза - многозубый инструмент, представляющий собой тело вращения, на образующей поверхности которого, а иногда и на торце, имеются режущие зубья. Движение резания (главное движение) при фрезеровании вращательное и его совершает фреза; движение подачи (обычно прямолинейное) может иметь заготовка или фреза.

Фрезами обрабатывают наружные поверхности (рис. 1, а - в, с), пазы (рис. 1, г, д, ж) и фасонные поверхности, причем в последнем случае необходимо иметь фрезу соответствующего профиля (рис. 2).

Фрезы специальной конструкции применяют также для обработки тел вращения, для разрезки металлов (пилы), для изготовления зубчатых колес (зуборезные фрезы) и др.

Фрезы делают цельными, составными, сборными с режущей частью из быстрорежущих сталей или с пластинками твердых сплавов. Вследствие преимуществ фрез, оснащенных пластинками из твердых сплавов (высокая производительность, высокое качествo обработанной поверхности, исключающее иногда применение шлифования; возможность обработки закаленных сталей; снижение себестоимости обработки и др.), их успешно применяют в металлообрабатывающей промышленности.

Рис. 1. Виды фрезерования и основные типы фрез:

а – цилиндрические; б – торцовые; в и г – дисковые;

д – прорезные и отрезные; е и ж – концевые

Рис. 2. Фасонные фрезы:

а - с выпуклым профилем; б - с вогнутым профилем; в-угловые

Наряду с широко распространенными торцовыми фрезами с пластинками из твердых сплавов в промышленности применяют твердосплавные дисковые, концевые, шпоночные и фасонные

На рис. 3 и 4 показаны геометрические элементы режущей чисти фрезы. Главный передний угол γ рассматривается в плоскости нормальной к главной режущей кромке и проходящей через данную точку (сечение ББ). У торцовой фрезы (рис. 4) главная режущая кромка направлена под некоторым углом φ; у цилиндрической фрезы с винтовым зубом (рис. 3) направление главной режущей кромки совпадает с направлением винтовой линии.

Для фрез из быстрорежущих сталей величина главного переднего угла колеблется в пределах 10-20°. У торцовых и дисковых фрез, оснащенных пластинками из твердых сплавов, угол γ = + 5 - -10°. Отрицательный угол у делается на фаске шириной 1 1,5 мм и используется при фрезеровании заготовок из конструкционных и легированных сталей. Иногда передние углы задают плоскости, нормальной к оси фрезы (угол γ' в сечении ГГ).

Рис. 3. Геометрические элементы Рис. 4. Геометрические

режущей части цилиндрической элементы режущей части

фрезы торцевой фрезы

Главный задний угол α рассматривается в плоскости, нормальной к оси фрезы (сечение /Т). Он заключен между касательной к задней поверхности зуба фрезы в рассматриваемой точке главной режущей кромки и касательной к окружности вращения дат, и точки. Иногда задний угол задается в нормальном сечении к главной режущей кромке (угол αn в сечении ВВ).

У фрез из быстрорежущих сталей величина главного заднего угла колеблется в пределах 12—30° (в зависимости от типа фрезы). У торцовых фрез с твердосплавными пластинками αn=6—15°; у дисковых фрез αn = 20 — 25° при обработке сталей и αn = 10 — 15° при обработке чугунов.

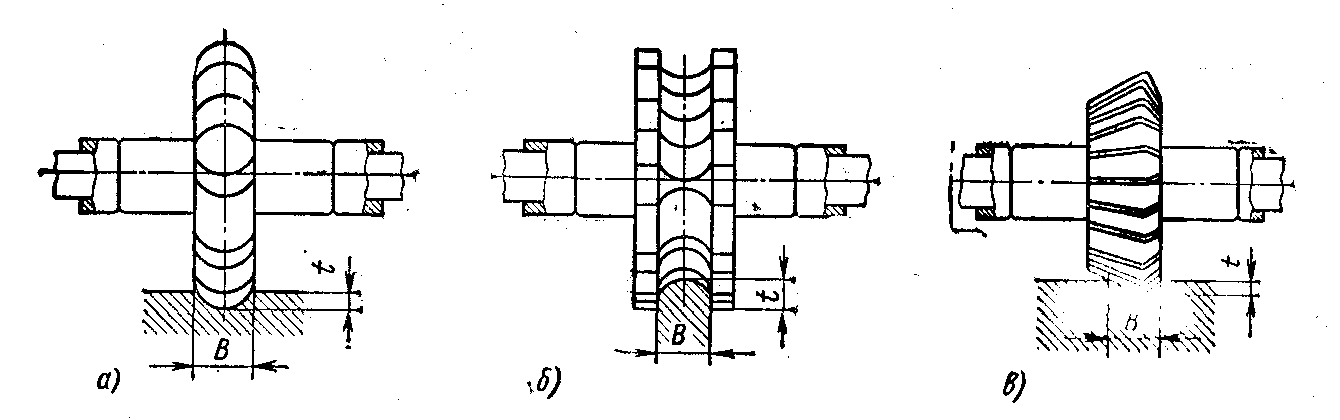

При торцовом фрезеровании ось фрезы располагается перпендикулярно обработанной поверхности. Основную работу при торцовом фрезеровании производят боковые (главные) режущие кромки, торцовые кромки лишь зачищают обработанную поверхность. На рис. 5, а показано неполное симметричное торцовое фрезерование фрезой, у которой главный угол в плане φ = 90°.

Торцовое фрезерование называется полным, когда ширина фрезеруемой (обработанной) поверхности В будет равна диаметру фрезы D; полный угол контакта δ в этом случае будет равен 180°.

Торцовая фреза с φ = 90° (рис. 5, а) применяется для обработки поверхности, имеющей со смежной вертикальной поверхностью угол 90°. При фрезеровании на проход применяются фрезы с φ < 90° как более производительные.

Фрезы с остроконечными зубьями затачивают в основном по задней поверхности. Преимущество остроконечных зубьев: высокая стойкость (стойкость фрез с остроконечным зубом в 1,5—3 раза больше стойкости фрез с затылованным зубом); простота изготовления (кроме фасонных фрез); повышенный класс шероховатости обработанной поверхности детали.

Рис. 5. Торцевое фрезерование:

а – симметрично; б - несимметрично

Остроконечная форма зуба используется в основном для фрез общего назначения. Известны три типа остроконечных зубьев. При трапецеидальной форме (рис. 6, а) зуб определяется углом η, канавка — углом υ. Зубья такой формы просты в изготовлении, но зуб несколько ослаблен. Особенностью остроконечного зуба, показанного на рис. 6, б, является параболическая форма его задней поверхности. Эта форма определяется из условия равнопрочности всех сечений зуба на изгиб. Если передний угол γ не равен нулю, то профиль зуба описывается дугой окружности.

Наибольшее распространение получил зуб третьего типа (рис. 6, в), спинка которого образуется путем двойного фрезерования, что обеспечивает получение формы зуба, близкой к равнопрочной параболической. Определение угла υ производится так же, как и для зуба первой формы; затем строится второй угол γ1, обычно равный 60-65°, и радиус закругления r.

Рис. 6. Типы остроконечных зубьев:

а — трапецеидальная форма зуба; б — параболическая форма зуба; в—с двойной спинкой зуба

Фрезы диаметром 60 - 90 мм применяются в основном при глубине резания до 5 мм, диаметром 90 - 110 мм - при глубине резания до 8 мм, диаметром 110-150 мм - при глубине резания до 12 мм. Ширина фрезы должна быть несколько больше (на 2-5 мм) ширины обрабатываемой поверхности.

От диаметра фрезы зависит отвод теплоты, толщина стружки, число зубьев, форма зубьев и диаметр отверстия. Больший диаметр фрезы позволяет применить более жесткую оправку, лучше разместить зубья и канавки фрезы и увеличить число зубьев, улучшить отвод теплоты и повысить минутную подачу, хотя и вызывает повышенный расход металла и энергии на фрезерование.

В зависимости от назначения фрезы разделяются на крупнозубые, т. е. фрезы с большим шагом и небольшим числом зубьев, и мелкозубые, т. е. фрезы с малым шагом и большим числом зубьев.

У фрез с большим шагом зуб получается более прочным. Крупный зуб лучше отводит теплоту от режущей кромки, допускает большее число переточек, и впадины между зубьями имеют большую вместимость для стружки. Но к недостаткам фрез с крупным прямым зубом следует отнести менее плавную работу. По этим соображениям применяют фрезы с крупными зубьями при черновом фрезеровании, а фрезы с мелкими зубьями — только при чистовом. Число зубьев фрез

![]() ,

,

где m — коэффициент, зависящий от условий работы и конструкции фрезы. Значения коэффициента m приведены ниже.

Фрезы цилиндрические

m

Цельные:

крупнозубые с ω до 30° ....................…………. 1,05

мелкозубые с ω = 15-20° ..................………….. 2

Сборные:

мелкозубые с ω = 20° .....................…………… 0,9

крупнозубые с ω = 45° .....................………….. 0,8

Цилиндрические фрезы с мелкими зубьями (рис.7 ) применяются для чистовых и получистовых работ. Они не пригодны для обдирочных работ, так как имеют небольшой шаг зубьев и, следовательно, небольшой объем канавки для помещения стружки. Угол ω = 30 — 35°. Число зубьев 10—18.

Цилиндрические фрезы с крупным зубом имеют меньшее число зубьев (6—12) и угол ω = 40°. Диаметр, длина и диаметр отверстий такие же, как у фрез с мелким зубом.

Рис. 7. Цилиндрические фрезы с винтовыми мелкими зубьями

У фрез с углом ω = 20° возникает сравнительно небольшая осевая сила, поэтому при эксплуатации можно устанавливать одну фрезу. У фрез с углом наклона ω = 45° возникают значительные осевые силы. Для уравновешивания осевых сил используется комплект фрез.

Для фрез как с углом ω = 20°, так и с углом ω = 45°, предназначенных для обработки заготовок из стали средней твердости, передний угол γ в сечении нормальном режущей кромке зуба принимается 14—16°; задний угол an в том же сечении принимается равным 9—11°. При заточке фрезы допускается ленточка по цилиндру до 0,1 мм. Корпуса фрез изготовляют из стали 40Х, ножи — из быстрорежущей стали.

Цилиндрические фрезы, оснащенные твердыми сплавами, до последнего времени не получили широкого применения из-за трудностей изготовления. Однако применение их показало хорошие результаты, особенно на специальных горизонтально-фрезерных станках, а также при обработке заготовок из жаропрочных и нержавеющих сталей и сплавов.

Существует конструкция и технология производства винтовых твердосплавных пластинок. По сравнению с быстрорежущими фрезами применение цилиндрических фрез, оснащенных винтовыми пластинками из твердых сплавов Т5К10, Т15К6, ВК8 и др., обеспечивает повышение производительности в 3-5 раз с одновременным повышением стойкости от 2 до 5 раз. Пластинки должны быть припаяны так, чтобы на стыке они были расположены в шахматном порядке, т. е. перекрывали друг друга при работе фрезы. Фрезы изготовляют диаметром 63, 80, 100 и 125 мм с углом ω = 24 — 30°.

Большинство

работ по фрезерованию поверхностей

выполняется торцовыми фрезами. Фреза

(см. рис.

4)

предназначена для обработки поверхностей,

а также пазов, и имеет, кроме торцовых

кромок, длинные режущие кромки,

расположенные на цилиндрической

части. Фрезы с мелким зубом (тип

I) дают

чистую поверхность и служат для

чистовых и получистовых работ. Число

зубьев г фрез с мелкими зубьями принято

по формуле z

= 1,2

![]() .

Диаметр

фрезы D,

диаметр отверстия d

и ширина фрезы определены стандартом.

.

Диаметр

фрезы D,

диаметр отверстия d

и ширина фрезы определены стандартом.

Геометрические параметры рекомендуются следующие: передний угол γ = 12°, задний угол α = 14°; у торцовых фрез с мелким зубом ω = 25 — 30°, у фрез с крупным зубом ω = 35 — 40°.

Для грубых обдирочных работ могут быть применены торцовые фрезы с крупным зубом. Число зубьев фрезы рекомендуется принимать по формуле z = 1,2 . Изготовлять подобные фрезы большого диаметра целиком из быстрорежущей стали нецелесообразно из-за большого расхода материала; их следует изготовлять сборными.