ГОУВПО «Воронежский государственный

технический университет»

Кафедра автоматизированного оборудования машиностроительного производства

Методические указания

к курсовому проектированию по дисциплине

«Технология ковки и объёмной штамповки»

для студентов специальности 150201

«Машины и технология обработки металлов давлением» очной формы обучения

В оронеж

2010

оронеж

2010

Составитель: канд. техн. наук А.Ю. Бойко

УДК 62I.73 (07)

Методические указания к курсовому проектированию по дисциплине «Технология ковки и объёмной штамповки» для студентов специальности 150201 “Машины и технология обработки металлов давлением” очной формы обучения/ ГОУВПО «Воронежский государственный технический университет»; сост. А.Ю. Бойко. Воронеж, 2010. 22 с.

Методические указания составлены в соответствии с требованиями программы изучения дисциплины "Технология ковки и объёмной штамповки". В них изложены требования, предъявляемые к содержанию и объему курсовых проектов, изложены рекомендации по их выполнению, порядок подготовки и защиты, приведен список литературы, государственных стандартов и нормалей для их использования при курсовом проектировании.

Курсовой проект оформляется согласно требованиям СТП ВГТУ 62-2007.

Методические указания подготовлены в электронном виде в текстовом редакторе MS WORD, содержатся в файле МУ КП ТКОШ.doc.

Библиогр.: 28 наз.

Рецензент д-р техн. наук, проф. А.Н. Осинцев

Ответственный за выпуск зав. кафедрой профессор В.М. Пачевский

Издаётся по решению редакционно-издательского совета Воронежского государственного технического университета

© ГОУВПО «Воронежский государственный технический университет», 2010

Введение

Курсовое проектирование имеет целью закрепление и углубление знаний, полученных студентами при изучении курсов: "Теория обработки металлов давлением'', "Технология ковки и объёмной штамповки", "Нагрев и нагревательные устройства".

Выполнение курсового проекта - самостоятельная работа студентов, позволяющая им углубить знания отдельных разделов технологических курсов и применить накопленные знания для выполнения практического задания по разработке и проектированию конкретного технологического процесса и штамповой оснастки, необходимой для его осуществления.

Методические указания составлены для облегчения студентам работы в процессе проектирования, развития самостоятельной критической оценки выполненной работы, а также для улучшения подготовки к защите курсового проекта.

1 Задание на проектирование

В задание на курсовой проект входит разработка технологического процесса горячей объемной штамповки поковки какой-либо машиностроительной детали для конкретного объема выпуска, выбор оборудования, штампового блока, а также конструирование штампового инструмента, необходимого для осуществления технологического процесса изготовления поковки. В задании не указывается конкретный технологический процесс, который выбирается студентом в результате технико-экономического анализа различных (не менее двух) технологических процессов.

В задание на курсовой проект могут быть включены работы по теоретическому и экспериментальному исследованию, в т. ч. при помощи компьютерного моделирования какой-либо технологической операции, применяемой при изготовлении поковки, а также проведение патентного поиска.

2 Содержание проекта

Проект состоит из технологического, технико-экономического и конструкторского разделов.

Технологический раздел выполняется в два этапа.

На первом этапе проводится определение параметров двух - трех вариантов технологического процесса изготовления поковки, которые необходимы для технико-экономического анализа и выбора оптимального варианта.

Этими показателями являются:

норма расхода металла и величина отходов при изготовлении поковки;

коэффициенты использования металла;

перечень применяемых технологических операций и переходов;

производительность;

тип штампа (открытый или закрытый);

модель и основные параметры применяющегося оборудования для всех технологических операций (переходов) процесса.

На втором этапе проводится полная разработка технологического процесса, выбранного на основе технико-экономического анализа, которая кроме разработанных вопросов включает расчет выбранных технологических операций и переходов, определение размеров и типа заготовки, составление маршрутной технологической карты.

Технико-экономический раздел включает в себя определение и составление основных технико-экономических показателей сравниваемых вариантов технологического процесса и выбор оптимального.

В конструкторском разделе проводится расчет и конструирование штамповой оснастки, необходимой для осуществления выбранного технологического процесса: ножи или штампы для резки исходного материала, штампы для штамповочных операций, для обрезных операций, для правки, калибровки и другой оснастки.

3 Указания к выполнению технологического раздела проекта

После получения задания на проектирование студент должен ознакомиться с существующими технологическими процессами изготовления поковок, подобных заданной. С этой целью необходимо просмотреть экспресс-информацию по кузнечно-штамповочному производству, реферативный журнал “Технология и оборудование кузнечно-штамповочного производства”, журнал “Кузнечно-штамповочное производство”, а также другую литературу, рекомендованную руководителем проекта.

Основываясь на существующую классификацию поковок /4/, /5/, штампуемых на различных видах кузнечно-прессового оборудования, выбрать для разработки два-три возможных варианта технологического процесса штамповки на различных видах оборудования. Выбор согласовать с руководителем проекта.

При конструировании поковки, выборе технологических операций, определении массы и размеров заготовки, технологических усилий и выборе оборудования необходимо использовать рекомендации, изложенные в пп.3.1; 3.2; 3.3; 3.4.

Маршрутная технологическая карта составляется по установленной форме.

Выполнение курсового проекта должно вестись с использованием САПР ТП для разработки: чертежа поковки, технологической карты, технологии штамповки, штамповых блоков, штампового, мерительного и технологического инструмента, расчета загрузки штамповочного оборудования.

3.1 Конструирование поковки

При конструировании поковки прежде всего назначается положение плоскости (плоскостей) разъема штампового инструмента относительно базовой поверхности поковки. При этом учитывается вид окончательного ручья - закрытый или открытый, наличие отверстий в детали, которые могут быть получены при штамповке, соотношение габаритных размеров в различных направлениях, величина напусков, получающихся из-за применения штамповочных уклонов и т.д. Если конструируется поковка для штамповки на ГКМ, то устанавливаются части поковки, формируемые в полости матриц и полости пуансона. Вторым этапом является назначение припусков на обработку поковок резанием и допусков на размеры поковок. Припуски назначаются только на те поверхности детали, которые обрабатываются резанием; допуски назначаются на все размеры поковок, назначения припусков и допусков производятся по правилам, установленным ГОСТ 7505-74 /4, табл. 2, 5, 6/. Результаты назначения припусков и допусков сводятся в следующую таблицу:

Размер детали |

Шероховатость поверхности |

Припуски |

Номиналь-ный размер поковки |

Предель-ные отклоне-ния |

Размер с предельны-ми отклон. |

Далее по таблицам ГОСТ 7505-74 выбираются штамповочные уклоны и радиусы закруглений. Если в детали имеются отверстия, оси которых параллельны направлению движения штампа при штамповке, то в молотовых и прессовых поковках конструируются наметки под прошивку. В расчетно-пояснительной записке составляется эскиз поковки со всеми размерами, а в графической части проекта - ее чертеж на формате А4 или А3.

Рекомендации по конструированию поковок изложены:

для поковок, штампуемых на молотах и КГШП в открытых штампах: /I, с. 140-158,227-228/; /2, c. 166-I75/; /3, c.I07-II3/; /4, с. 7-210/; /6, с. 321-334/;

для поковок, штампуемых выдавливанием на КГШП /1, с. 227-228/; /4, с. 193-202/;

для поковок, штампуемых на ГКМ в /1, с. 274-275/; /5, с. 235-337/.

В заключении этого этапа работы выбирается тип и размеры облойной канавки для поковок, штампуемых в открытых ручьях /1, с. 159,220/; /2, с. 176,248/; /3, с. 115,177/; /4, с. 16-21, с. 265-266/; их положение, форма и размеры компенсационных полостей /4, c.I7I-I75/ для поковок, штампуемых в закрытых окончательных ручьях.

3.2 Выбор переходов штамповки

При штамповке любой поковки окончательная форма и ее размеры получают штамповочными переходами. При выборе заготовительных переходов для поковок, штампуемых на молотах, необходимо руководствоваться рекомендациями, изложенными в /1, с. 165-172/; /2, с. 215-227/; /3, с. 140-156/; /4, с. 63-109/. Для поковок, штампуемых на КГШП, выбор переходов производить соответственно с /4, с. 183-201/. Переходы, применяемые при штамповке на ГКМ, выбирать по рекомендациям /4, с. 235-258/.

Если для выбора переходов необходимо ручное построение эпюр диаметров и сечений расчетной заготовки, то строить их рекомендуется на миллиметровой бумаге.

3.3 Расчет объема, массы, размеров и выбор заготовки

Объем заготовки на одну поковку складывается из объема поковки, облоя, отходов: на угар при нагреве и на высечку при прошивке отверстий, на клещевину. Объем поковки следует определять по ее эскизу, составленному при выполнении п.З.1, причем для расчета объема номинальные наружные размеры поковки должны быть увеличены на 0,5 положительных отклонений допусков на размеры, а номинальные внутренние размеры - уменьшены на 0,5 отрицательных отклонений допусков на них.

По вычисленному объему поковки и плотности металла определяется ее масса. Отходы на угар принимать в пределах 1,0…2,5 % от массы заготовки. Отходы на высечку определять по объему перемычек между наметками. Объем облоя определять как часть объема облойной канавки, приняв коэффициент заполнения ее магазина 0,6…0,8. Клещевину допускать длиной не более 0,5…I диаметра заготовки. Вид заготовки выбирать в зависимости от ее массы и размеров по рекомендациям /1, с. 174/; /2, с. 236/; /4, с. 72-83/. Размеры поперечного сечения и длину заготовки определять по указаниям /I, с. 174-176, 285-286/; /2, с. 227-231/; /4, с. 81-83/.

После выбора заготовки произвести расчет нормы расхода металла на поковку, отходы металла при резке и штамповке на одну поковку и всю программу, коэффициенты использования металла.

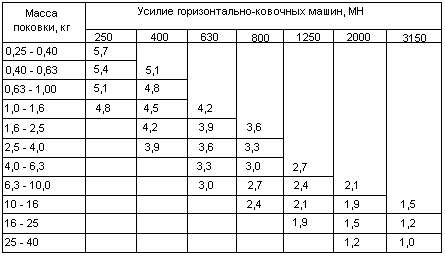

3.4 Определение основных параметров и выбор оборудования.

Оборудование выбирается для всех технологических операций проектируемого технологического процесса по основным параметрам - наибольшему усилию, массе падающих частей, по графику "усилие-ход ползуна" и т.д.

Эти основные параметры определяются расчетом. Уравнения для расчета силовых параметров оборудования приведены в литературе:

для расчета усилия резки прутка /I, c. I8/; /2, с. 15/; /26, c. I70/;

для расчета массы падающих частей молота /1, с. 163/; /2, с. 233/; /26, с. 294/;

для расчета усилия штамповки на КГШП /1, с. 228/; /2, с. 254/; /4, с. 201/;

для расчета усилия штамповки на ГКМ /1, с. 284/; /2, с. 293/; /4, с. 258/;

для расчета усилия-обрезки облоя /I, c. 351/; /2, с. 324/; /4, с. 481-531/. Для обрезки облоя принимать номинальное усилие пресса Рн=Рт.рез..

Для выбора нагревательной печи определяются размеры пода /26, с. 248/, для выбора индукционной нагревательной установки определяется ее электрическая мощность, частота тока, размеры индуктора /26, с. 263/ и прил. 2 и 3 данной методики. Необходимо учитывать, что нагревательное устройство должно обеспечивать нагретыми заготовками штамповочное оборудование при его работе с наибольшей производительностью. После расчета основных параметров оборудование выбирается по каталогам, справочникам. В расчетно-пояснительной записке приводятся основные параметры выбранного оборудования, шифр модели.

4 Указания к выполнению экономического раздела

В этом разделе необходимо произвести технико-экономический анализ вариантов технологического процесса штамповки и выбрать оптимальный /26, с. 529-548/.

При сравнении вариантов подсчитывается технологическая себестоимость изготовления заданной партии поковок. Технологическая себестоимость включает затраты на материалы, заработную плату производственных рабочих, затраты на содержание и эксплуатацию технологического оборудования, затраты на штамповый и другой инструмент.

Затраты на материал определяются по норме расхода на поковку и величине отходов при резке и штамповке (см. п. 3.3.) и оптовых цен на материалы и на металлический лом /19 - 21/.

Заработная плата производственных рабочих, затраты по содержанию и эксплуатации оборудования (на электроэнергию, на энергоносители, на топливо, на амортизацию оборудования, на ремонт оборудования),на штампы могут быть определены приближенным методом по нормативам производственных затрат, приходящих на 1ч. работы оборудования /II/. Необходимые для технико- экономических расчетов нормативы указаны в приложениях данной работы.

По данным технико-экономического анализа для рассмотренных вариантов определяется зависимость себестоимости производства поковок от величины партии. Устанавливается критическая величина партии.

5 Указания к выполнению конструкторского раздела

5.1 Молотовой штамп.

Проектирование начинается с расчета размеров и построения штамповочных и заготовительных ручьев. Для построения окончательного ручья определяются размеры и составляется чертеж горячей поковки. Рассчитываются размеры и строятся фигуры вертикальных сечений предварительного ручья, заготовительных ручьев, отрубного ножа. Далее определяется минимальная толщина стенок между ручьями, размеры элементов, предупреждающих сдвиг штампа, выемки под клещевину, габаритные размеры штампа с учетом прочности штампа при соударении. По ГОСТ 7831-78 выбираются заготовки для изготовления штампа, по ГОСТ 6039-82-размеры элементов крепления штампов.

Чертеж штампа выполняется на листе ф. А1. В правом углу верхнего листа даётся чертеж горячей поковки, по которому изготавливается окончательный ручей штампа. На фронтальной проекции показываются сомкнутыми верхняя и нижняя половины штампа, в горизонтальной проекции дается вид сверху на нижнюю половину штампа, даются сечения по всем ручьям, кроме окончательного. Рекомендации по конструированию молотового штампа приведены в /1, с. 177-202/; /2, с. 176-206/; /4, с. 53-63/; /6, с. 22-30/; /7, с. 10-16,57-б5/; /26, с. 416-440/.

5.2 Штампы КГШП (штамповый блок и ручьевые вставки)

Последовательность расчета и проектирования та же, что и молотовых штампов до этапа определения элементов, предупреждающих сдвиг. Продолжением этой работы является расчет и подбор ручьевых вставок, подбор нормализованных деталей штампа, определение его закрытой высоты и проверка соответствия ее высоте штампового пространства пресса. Сборочный чертеж штампа выполняется на листе ф. А1. На горизонтальной проекции дается вид на нижнюю часть штампа. Даются размеры всех ручьев, кроме окончательного, и чертеж горячей поковки.

Сведения по конструированию штампов КГШП содержатся в /1, с. 240-249/; /2, с. 247-249, 261-263, 272-275/; /4, с. 203-210/; /6, с. 32-34/; /7, с. 67-94/.

5.3 Штампы ГКМ

Рассчитываются размеры полостей и наружные размеры рабочих, зажимных, пережимных, просечных и др. ручьевых вставок и рабочих частей пуансонов. Определяются размеры по ГОСТ 16191-70 – ГОСТ 16198-70 подбираются блоки матриц, хвостовики пуансонов, пуансонодержатели. При подборе блоков матриц необходимо учитывать возможность расположения полостей для упор-клещей или других задних упоров. Расположение ручьевых вставок для формовочных переходов должно быть примерно на половине высоты блоков матриц. После выбора блоков матриц и пуансонодержателей проверяется соответствие размеров штампа размерам штампового пространства ГКМ.

Штамп ГКМ вычерчивается в сборе на листе ф. А1. На фронтальной проекции блок матриц изображается в плоскости его разъема. Справа от фронтальной проекции, против ручьев, вычерчиваются фигуры переходов. Ниже фронтальной проекции размещается вид сверху на штамп. Сведения по конструированию штампов ГКМ в /1, с. 288-294/, /4, с. 329-337/, /6, с. 46-51/, /7, с. 99-123/.

5.4 Обрезные штампы

При конструировании рассчитываются размеры отверстия матрицы, выбираются ее наружные размеры и вид – цельный или разъемный, способ крепления в башмаке. Рассчитываются размеры пуансона, выбирается способ его крепления. По нормалям выбираются башмак, державка, съемник и другие нормализованные детали. По цепочке вертикальных размеров определяется закрытая высота штампа и величина хода пуансона. Проверяется соответствие закрытой высоты штампа и хода пуансона высоте штампового пространства пресса, выбранного для обрезки. Сборочный чертеж обрезного штампа выполняется на листе ф.24 или ф.22. На горизонтальной проекции показывается вид на нижнюю часть штампа. При конструировании обрезного штампа руководствоваться /I, с. 351-364/; /2, с. 320-324/; /4, с. 481-531/; /6, с. 66-70/; /7, c. I38-l49/.

5.5 Штампы правочные и калибровочные

При конструировании штампов для правки на молотах или прессах следует руководствоваться правилами конструирования штампов для штамповки на соответствующем оборудовании. Вертикальные размеры правочных ручьев должны соответствовать но-минальным размерам поковки, горизонтальные размеры должны обеспечивать зазоры между стенками ручья и вертикальными поверхностями поковки. Размеры правочного ручья учитывают температурный режим правки. В случае горячей правки размеры ручьев соответствуют размерам поковки при температуре правки.

При конструировании правочного штампа использовать /1, с. 370-373/; /4, с. 531-533/; /7, с. 150/. Конструирование калибровочного штампа для плоскостной калибровки включает в себя подбор нормализованных элементов этого штампа, приведенных в /4, с. 533-542/ и вычерчивание общего вида. Штампы для горячей объемной калибровки имеют конструкцию одинаковую с конструкцией молотовых штампов и штампов КГШП, фрикционных прессов. Конструирование их вести по правилам, описанным в соответствующих разделах.

6 Оформление курсового проекта

Проект состоит из расчетно-пояснительной записки и графической части.

Расчетно-пояснительная записка должна содержать:

титульный лист;

содержание (в начале записки);

задание на проектирование;

чертёж детали;

аннотацию;

расчеты вариантов технологических процессов;

карту принятого технологического процесса;

технико-экономические расчеты;

расчеты штампов;

технико-экономическое обоснование выбора КПО;

список использованных источников.

Построение расчетно-пояснительной записки, изложение текста, оформление иллюстраций и таблиц должны соответствовать требованиям к текстовым документам ЕСКД.

Записка иллюстрируется необходимыми схемами, эскизами, графиками, формулами для расчетов, значениями коэффициентов, используемых в расчетах, должны иметь ссылку на номер литературного источника в перечне использованной литературы. Рисунки, формулы, таблицы должны иметь свою сквозную нумерацию.

Графическая часть проекта должна содержать:

технологический лист со схемами рассмотренных вариантов технологических процессов изготовления поковки, графиком зависимости себестоимости партии от размера партии;

два – три конструкторских листа, на которых должны быть представлены сборочные чертежи штампов и других элементов штамповой оснастки для принятых в проекте технологических переходов и рабочие чертежи трёх-четырех деталей штампов.

Графическая часть оформляется в соответствии с основными положениями ЕСКД, за исключением того, что спецификация сборочных чертежей выполняется не отдельно, а непосредственно на чертежах по форме, разработанной на кафедре. Допускается предоставление графической части на электронном носителе информации с распечаткой его содержания на ф. А4.

7 График выполнения проекта и его защита

Этапы работы |

Недели семестра |

|||||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

1.Получение задания |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.Разработка 1-го варианта тех. проц. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3.Разработка 2-го варианта тех. проц. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4.Технико-экономи- ческий анализ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5.Технологический лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6.Расчеты штампов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7.Чертежи штампов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8.Оформление записки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9.Защита проекта |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Защита курсовых проектов проводится на открытых заседаниях комиссии (преподаватель, сотрудники кафедры, студенты группы), назначенной заведующим кафедрой. Расписание заседаний комиссии объявляется заблаговременно.

Студенты, выполнившие проект досрочно, с разрешения заведующего кафедрой могут защищать его ранее установленного срока. Запись на защиту досрочно или в предпоследнюю неделю семестра производится студентами по их желанию на дни, установленные расписанием работы комиссии. Для студентов, защищающих проекты в последнюю неделю семестра, день защиты назначается кафедрой. Студенты, не защитившие проекты в срок, установленный графиком работы над проектом, могут защитить его во время экзаменационной сессии по направлению деканата факультета только с разрешения заведующего кафедрой.

Для защиты проекта расчетно-пояснительную записку и чертежи необходимо подписать у руководителя проекта. Подпись руководителя удостоверяет, что проект выполнен в установленном объеме и не содержит грубых ошибок. За принятые в проекте технические решения, правильность оформления чертежей и вычислений в расчетно-пояснительной записке отвечает студент, как исполнитель проекта.

На защите студенту для доклада дается 5-7 минут. В докладе сообщается тема проекта, техническое задание, обосновывается правильность принятых технических решений. По окончании доклада студенту задаются вопросы по теме и содержанию проекта для выявления его компетентности в материале, изложенном в проекте и в докладе.

Оценка проекта производится на закрытом заседании комиссии. В процессе выполнения и защиты проектов проводится конкурс на его лучшее выполнение. Победители конкурса поощряются кафедрой, им так же представляется право выбора места прохождения конструкторско-технологической практики.

Список литературы

1 Брюханов А.Н. Ковка и объемная штамповка / А.Н Брюханов. М.: Машиностроение, 1975.

2 Семенов Е.И. Ковка и объемная штамповка / Е.И Семенов. М.: Высшая школа, 1972.

3 Семенов Е.И. Технология и оборудование ковки и объемной штамповки / Е.И. Семенов, В.Г. Кондратенко, Н.И. Ляпунов. М.: Машиностроение, 1978.

4 Ковка и штамповка: справочник: в 4-х т. т.2: Горячая объемная штамповка / под ред. Е.И. Семенова. М.: Машиностроение, 1986.

5 Ковка и штамповка: справочник: в 4-х т. Т.3: Холодная объемная штамповка / под ред. Г.А. Навроцкого. М.: Машиностроение, 1987.

6 Штампы для горячего деформирования металлов / под ред. М.А. Тылкина. М.: Высш. шк., 1977.

7 Бабенко В. А. Объемная штамповка: Атлас схем и типовых конструкций штампов / В. А. Бабенко, В.В. Бойцов, Ю.П. Водин. М.: Машиностроение, 1982.

8 Охрименко Я.М. Технология кузнечно-штамповочного производства / Я.М. Охрименко. М.: Машиностроение, 1976.

9 Проектирование машиностроительных заводов и цехов: справочник / под ред. Е.С. Ямпольского.-М.: Машиностроение, 1974.

10 Норицын И.А. Проектирование кузнечных и холодноштамповочных цехов / И.А. Норицын, В.Я. Шехтер, A.M. Мансуров. М.: Высш. шк., 1977.

11 Демчук В.И. Инструкция по определению экономической эффективности кузн.-прессового оборуд / В.И. Демчук. Воронеж: НПО "ЭНИКМАШ", 1985. 104 с.

12 ГОСТ 7505-89. Поковки стальные штампованные. До-пуски, припуски, кузнечные напуски.- М.: Госстандарт, 1990.

13 Г0СТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Технические требования.- М.: Госстандарт, 1972.

I4 РТМ 58-62. Штампы молотовые для объемной горячей штамповки. М.: Госстандарт, 1965.

15 ГОСТ 13983-80 - ГОСТ 19586-80. Блоки и сменные детали универсально-переналаживаемых молотовых штампов. Конструкция и размеры.- М.: Госстандарт 1981.

16 ГОСТ 6039-82. Молоты ковочные и штамповочные. Размеры элементов крепления штампов и бойков в бабе и подушке.- М.: Госстандарт, 1982.

17 МН 4808-63 – МН 4812-63. Штампы для объемной горячей штамповки на кривошипных ковочно-штамповочных прессах. Блоки, узлы и детали.- М.: Госстандарт, 1969.

18 Прейскурант № 01-03. Заготовительные и сбытовые цены на лом и отходы черных металлов.- М.: Прейскурантгиз, 1987.

19 Прейскурант № 01-08. Оптовые цены на сортовую и фасонную сталь.- М.: Прейскурантгиз, 1980.

20 Прейскурант № 01-09. Заготовительные и сбытовые цены на фасонную сталь специального назначения.- М.: Прейскурантгиз, 1982.

21 Прейскурант № 01-10. Заготовительные и сбытовые цены на листовую широкополосную сталь. М.: Прейскурантгиз, 1982.

22 Ковка и штамповка: справочник: в 4 т. Т. 1: Материалы и нагрев, оборудование, ковка / под ред. Е.И. Семенова.- М.: Машиностроение, 1985.

23 ГОСТ 3.1103-82, ЕСТД. Основные надписи.- М.: Госстандарт, 1987.

24 ГОСТ 3.1105-84, ЕСТД. Формы и правила оформле-ния документов общего назначения.- М.: Госстандарт, 1985.

25 ГОСТ 19579-80 - ГОСТ 19584-80. Блоки и сменные детали универсально-переналаживаемых штампов для точной объемной штамповки на кривошипных прессах.- М.: Госстандарт, 1981.

26 РТМ 39-61. Штампы для горизонтально-ковочных машин. Расчеты и конструирование.- М.: Стандартгиз, 1962.

27 ГОСТ 16191-70 – ГОСТ 16198-70. Заготовки деталей и детали штампов горизонтально-ковочных машин.- М.: Госстандарт, 1971.

28 СТП ВГТУ 62-2007. Текстовые документы. (курсовые работы (проекты), рефераты, отчеты по лабораторным работам, контрольные работы). Правила оформления. – Воронеж: ВГТУ, 2007. – 53 с.

ПРИЛОЖЕНИЕ А

Производительность КГШП при штамповке в одном

ручье стальных поковок, шт/ч

Масса поковки, кг |

Усилие горячештамповочных прессов, МН |

|

|||||||||||

6,3 |

10 |

16 |

20 |

25 |

31,5 |

40 |

63 |

80 |

100 |

125 |

160 |

||

0,25 – 0,4 |

530 |

490 |

450 |

390 |

350 |

310 |

270 |

230 |

190 |

140 |

110 |

90 |

|

0,4 – 0,63 |

510 |

||||||||||||

0,63 – 1,0 |

490 |

470 |

|||||||||||

1,0 – 1,6 |

|

450 |

430 |

||||||||||

1,6 – 2,5 |

|

430 |

410 |

||||||||||

2,5 – 4,0 |

|

|

390 |

370 |

|||||||||

4,0 – 6,3 |

|

|

|

350 |

330 |

||||||||

6,3 – 10 |

|

|

|

|

310 |

290 |

|||||||

10 – 16 |

|

|

|

|

|

270 |

250 |

||||||

16 – 25 |

|

|

|

|

|

|

230 |

210 |

|||||

25 – 40 |

|

|

|

|

|

|

|

190 |

170 |

||||

40 – 63 |

|

|

|

|

|

|

|

170 |

150 |

||||

63 – 160 |

|

|

|

|

|

|

|

|

140 |

120 |

|||

160 - 300 |

|

|

|

|

|

|

|

|

|

|

90 |

80 |

|

Примечания:

при штамповке в два перехода применять коэффициент – 0,8, в три перехода – 0,75; в четыре перехода – 0,7; в пять переходов – 0,65;

производительность паровоздушных молотов двойного действия относительно производительности эквивалентных КГШП принимать с коэффициентом 0,75;

одна тонна массы падающих частей паровоздушного штамповочного молота двойного действия эквивалентна 13 МН КГШП.

ПРИЛОЖЕНИЕ Б Данные для выбора индукционных установок к КГШП |

ПРИЛОЖЕНИЕ В

Н ормативы

затрат на один час работы кузнечно-штамповочного

оборудования в крупносерийном и массовом

производстве

ормативы

затрат на один час работы кузнечно-штамповочного

оборудования в крупносерийном и массовом

производстве

П родолжение

приложения В

родолжение

приложения В

О кончание

приложения В

кончание

приложения В

ПРИЛОЖЕНИЕ Г

Производительность ГКМ при штамповке в одном ручье штампа стальных поковок, шт/ч.

Содержание

Введение………………........................................................1

1 Задание на проектирование……………………………..1

2 Содержание проекта……………………………………..2

3 Указания к выполнению технологического

раздела………………………………………………………….....3

3.1 Конструирование поковки………………………..…..3

3.2 Выбор переходов штамповки………………….….….5

3.3 Расчет объема, массы, размеров и выбор

заготовки……………………………………………...…….5

3.4 Определение основных параметров и выбор оборудования……………………………………………….6

4 Указания к выполнению экономического раздела...…..7

5 Указания к выполнению конструкторского раздела…..8

5.1 Молотовой штамп…………………...………………...8

5.2 Штампы КГШП………………………………………..8

5.3 Штампы ГКМ……………………….…………………9

5.4 Обрезные штампы……………………………………..9

5.5 Штампы правочные и калибровочные……………...10

6 Оформление курсового проекта……………………….11

7 График выполнения проекта и его защита ………...…12

Список литературы………………………………….........14

Приложения………………………………...……………..17

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к курсовому проектированию по дисциплине

«Технология ковки и объёмной штамповки»

для студентов специальности 150201

«Машины и технология обработки металлов давлением» очной формы обучения

Составитель:

Бойко Александр Юрьевич

В авторской редакции

Компьютерный набор

С. Л. Новокщенова

Подписано к изданию 23.03.2010

Уч. - изд. л. 1,3. “С”

ГОУВПО “Воронежский государственный

технический университет”