4. ФОТОЛИТОГРАФИЯ

4.1. Основные положения

Фотолитография (ФЛ) относится к методам трафаретной локальной микрообработки, позволяющим получать рельеф требуемой конфигурации на диэлектрических, металлических или полупроводниковых пленках. Суть процесса ФЛ заключается в создании на поверхности пленки защитного рельефа требуемой конфигурации с помощью светочувствительного материала (фоторезиста) с последующей локальной обработкой незащищенных участков пленки химическими, электрохимическими, плазмохимическими и другими методами.

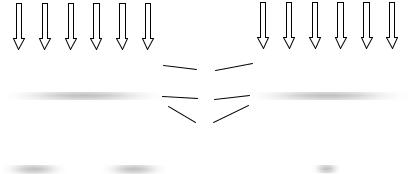

Фоторезист (ФР) представляет собой сложную полимерную или мономерную структуру, в которой под действием излучения определенного спек-

УФ-излучение

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

2 |

1 |

|

||

5 |

|

|

|

6 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а б Рис.4. 1. Результат проявления фоторезиста после экспонирования: а – позитивного; б – негативного

трального состава в процессе экспонирования протекают фотохимические процессы, приводящие к изменению ее растворимости. В зависимости от характера протекающих фотохимических процессов фоторезисты делятся на негативные (НФР) и позитивные (ПФР). ПФР приобретает растворимость экспонированных участков в результате реакции фотораспада полимера (рис. 4.1, а), а НФР теряет растворимость экспонированных участков в результате реакции полимеризации мономера (рис. 4.1, б). На рис. 4.1 приняты следующие обозначения: 1 – подложка; 2 – рабочая пленка, на которой должен быть сформирован рисунок, заданный фотошаблоном; 3 – пленка фото-

58

резиста; 4 – фотошаблон (ФШ); 5 и 6 – защитный рельеф фоторезиста (фоторезистивная маска).

За прошедшие годы фотолитография совершила гигантское продвижение процессорной техники: от 2300 транзисторов в первом процессоре (1971) до 731 млн транзисторов на чипе в процессоре (2009).

Базовой характеристикой технологического процесса (табл. 4.1) является проектная норма, под которой понимается минимальный топологический размер микросхемы, формируемый с помощью ФЛ. Из второй строки табл. 4.1 видно, что за последние десять лет проектная норма уменьшилась более, чем в 5 раз (с 250 до 45 нм). В конце 2009 г. выпущены 32нанометровые процессоры с переходом на технологию 22 нм в 2011 г.

Таблица 4.1

Год |

1997 |

1999 |

2001 |

2003 |

2005 |

2007 |

2009 |

2011 |

Проектная норма, нм |

250 |

180 |

130 |

90 |

65 |

45 |

32 |

22 |

Длина волны источника излучения, |

24 |

248 |

13 |

193 |

1931) |

1931) |

1932) |

1933) |

нм |

|

|

|

|

|

|

|

|

Примечания: 1)– сухая фотолитография с фазовым сдвигом; 2)– иммерсионная фотолитография с фазовым сдвигом; 3)– иммерсионная фотолитография с фазовым сдвигом и двойной экспозицией.

Среди технологических достижений, которые были внедрены в производственный процесс, главным является использование лазерной литографии на основе глубокого УФ-излучения (DUV-литография, от англ. Deep Ultra Violet).

Со времени изобретения ФЛ в начале 70-х г. XX в. ее усовершенствование шло в направлении повышения разрешающей способности в первую очередь путем сокращения длины волны излучения λ. С конца 80-х гг. для освещения фотошаблонов стали применять УФ эксимерные лазеры – сначала на основе молекул KrF с длиной волны 248 нм (для 350-, 250- и 180нанометровых техпроцессов), а с 2000 г. – на основе молекул ArF с длиной волны 193 нм (для 130-, 90-, 65- и 45-нанометровых техпроцессов). Разрешение линий на фоторезисте из-за оптической дифракции света обычно ограничивается величиной λ/2. Следовательно, ArF-лазер (λ = 193 нм) еще подходит для 90-нанометрового техпроцесса, но уже не может обеспечить проектную норму 65 нм и менее. Дальнейшее развитие было обеспечено принципиальными нововведениями (см. прим. к табл. 4.1).

59

1.Фотошаблоны с фазовым сдвигом. Для повышения разрешающей способности ФЛ были использованы фотошаблоны с фазовым сдвигом. В таком шаблоне на одно из двух соседних окон дополнительно накладывается фазовый фильтр, изменяющий фазу проходящей волны на 180°. В результате интерференции соседних противофазных полей происходит их взаимное ослабление в области между окнами. Фазовый сдвиг позволяет повысить разрешение в полтора раза, т. е. делает различимыми линии шириною до λ/3. Следовательно, DUV-литография с λ = 193 нм становится применимой к 65нанометровому техпроцессу. До сих пор речь шла о «сухой» проекционной литографии, переносящей топологический рисунок с фотошаблона через воздушную среду путем фокусирования его на поверхности фоторезиста. Для этой цели были разработаны специальные проекционные установки шагового мультиплицирования (так называемые степперы, от англ. step). Повышение разрешения таких установок оказалось возможным при использовании им-

мерсионной литографии.

2.Иммерсионная литография. В этом случае рисунок шаблона переносится на поверхность фоторезиста, покрытую слоем специальной иммерсионной жидкости (чаще воды, очищенной от загрязнений) с высоким коэффициентом преломления n. Длина электромагнитной волны в жидкости уко-

рачивается в n раз, т. е. λж = λ/n. Теперь оптическое разрешение при использовании фотошаблона с фазовым сдвигом ограничивается величиной λж/3. Таким образом, иммерсионная литография с фазовым сдвигом делает 193нанометровый лазер применимым к 32-нанометровому техпроцессу.

3. Двойная экспозиция. Сокращение топологической проектной нормы до 22 нм, запланированное на 2011 г., оказалось возможным при использовании иммерсионной 193-нанометровой литографии с фазовым сдвигом в сочетании с технологией двойной экспозиции. Здесь вместо одного шаблона применяют два, тем самым удваивая число экспозиций фоторезиста. При этом усложняется процедура совмещения шаблонов, решаемая, однако, современными степперами, обеспечивающими точность до 1 нм. Следовательно, двойная экспозиция, повышая разрешающую способность литографии, увеличивает стоимость техпроцесса за счет удвоения числа шаблонов. Однако при этом сохраняется в качестве источника УФ-излучения 193-нанометровый лазер. Это существенно снижает затраты производства, возникающие при переходе на более коротковолновое излучение. В будущем возможен переход с

60

DUV-литографии на EUV-литографию (от англ. Extreme Ultra Violet – сверхжесткий УФ) с длиной волны 13 нм.

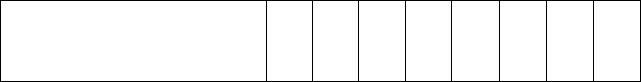

Изучение ФЛ в учебной лаборатории проводится на оборудовании, которое не позволяет получить высокое разрешение, достигнутое в промышленности. Однако оно дает возможность на примере контактной ФЛ продемонстрировать последовательность выполнения операций (рис. 4.2) и получить конкретный результат в виде определенного рисунка, сформированного на металлической или другой пленке. Приводимые далее отдельные параметры, характеризующие ФЛ, относятся к процессу, поставленному в учебной лаборатории.

Формирование |

|

Подготовка подложки. |

пленки |

|

Нанесение фоторезиста. |

фоторезиста |

|

Сушка |

|

|

|

|

|

|

Формирование |

|

Совмещение и экспонирование. |

фоторезистивной |

|

Проявление. |

маски |

|

Задубливание |

|

|

|

|

|

|

|

|

|

Локальная |

|

Травление. |

микрообработка |

|

Удаление фоторезистивной |

|

|

маски |

|

|

|

Рис. 4.2. Процесс фотолитографии

Процесс ФЛ состоит из ряда технологических операций, схематически изображенных на рис. 4.2. Следует заметить, что все этапы процесса тесно взаимосвязаны, оказывают влияние друг на друга и только в совокупности определяют качество процесса ФЛ. Однако все причины, приводящие к нарушению качества ФЛ, условно можно разбить на две группы: неточная передача размеров и локальные дефекты.

Неточная передача размеров ФЛ определяется:

–погрешностью изготовления ФШ ∆ФШ ≤ 0.4 мкм;

–погрешностью совмещения ∆сов ≤ 0.8 мкм;

–погрешностью формирования ФР-маски ∆ФРМ. Значение ∆ФРМ определяют следующие факторы: тип ФР, оптимальность экспозиции и времени

61

проявления, толщина ФР-слоя, отражательная способность рабочей пленки и ФШ, зазор между ФШ и пленкой ФР, оптические явления в слое ФР;

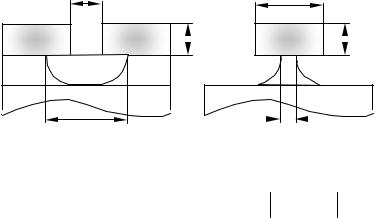

– погрешностью травления ∆тр (перенос рисунка ФР-маски на рабочую пленку). Значение ∆тр зависит от степени анизотропии процесса травления A, которая равна отношению скоростей травления рабочей пленки в вертикальном vв и горизонтальном vг направлениях: A = vв vг . Влияние погрешности

vг . Влияние погрешности

∆тр на размер элемента в рабочей пленке df (толщина пленки L) при размере элемента в маске dm для двух возможных вариантов переноса маски на рабочую пленку поясняет рис. 4.3.

dm |

dm |

L |

L |

df |

df |

Рис. 4.3. Погрешность переноса рисунка |

|

Для обоих вариантов справедливо: 2∆тр = d f −dm . При степени анизо-

тропии A = vв = |

L |

размер элемента в рабочей пленке будет d f |

= dm ± |

2L . |

|

∆тр |

|||||

vг |

|

|

A |

Для жидкостного химического травления обычно A = 1, но при низкой кислотоустойчивости ФР, неоптимальном времени травления и плохой адгезии пленки ФР к рабочей пленке, в которой формируют заданный рисунок, значение A может быть меньше единицы.

В процессе ФЛ возникают локальные дефекты: поры, пятна, проколы, царапины. Причины их возникновения и возможности устранения указаны в табл. 4.2.

К основным характеристикам ФР относятся:

1) светочувствительность – величина, обратная количеству поглощенной световой энергии, требуемой для перевода ФР в растворимое или нерастворимое (в зависимости от типа ФР) состояние;

62

2) разрешающая способность R – максимально возможное число раздельно передаваемых полос защитного рельефа на 1 мм поверхности. Значение R определяется размерами полимерных молекул ФР. ПФР, применяемый в учебной лаборатории, имеет R = 1000…2000 лин/мм, НФР имеет R = 500…1000 лин/мм. Однако следует отличать разрешающую способность ФР от разрешающей способности процесса ФЛ, которая значительно ниже, так как зависит от многих технологических факторов, которые рассмотрены ранее;

|

|

Таблица 4.2 |

|

Причина дефекта |

Источники |

Меры устранения |

|

|

|

|

|

Твердые частицы |

ФР, химические ре- |

Тщательная фильтрация ФР и |

|

и пылинки |

активы, окружаю- |

химических реактивов; очистка |

|

щая среда |

окружающей среды |

||

|

|||

|

|

|

|

|

Усилие прижатия |

Оптимальные усилия прижатия, |

|

Механические |

ФШ, твердые час- |

оплавление краев полупровод- |

|

тицы, рабочий ин- |

никовых пластин, специальный |

||

нарушения слоя |

струмент, шерохо- |

рабочий инструмент, тщатель- |

|

ФР и ФШ |

ватость поверхно- |

ные отмывка и очистка ФШ, |

|

|

стей |

рабочего инструмента и рабоче- |

|

|

го места |

||

|

|

||

|

|

|

3)стойкость ФР к химическим воздействиям – величина, пропорциональная времени сохранения маскирующих свойств пленки ФР в используемом травителе. Стойкость зависит как от химического состава полимерной основы ФР, так и от состояния пленки ФР;

4)стабильность ФР – определяется сроком службы ФР, т. е. стабильностью его фотохимических свойств при определенных условиях хранения и использования.

4.2. Лабораторная работа 8. Изучение процесса контактной фотолитографии

4.2.1.Цели работы

1.Ознакомление с технологической установкой и процессом контактной фотолитографии.

2.Приобретение практических навыков проведения процесса ФЛ.

63

4.2.2. Описание лабораторной установки

Работа проводится на лабораторном оборудовании, в состав которого входят: центрифуга, установка совмещения и экспонирования типа ЭМ-420, химический скафандр и термостат. Их устройство и порядок работы на них изложены в технических описаниях и инструкциях по эксплуатации.

4.2.3.Задания

1.Получить с помощью ФЛ рисунок заданных пленочных элементов.

2.Оценить точность размеров полученных элементов и определить технологические факторы, влияющие на качество проведенного процесса.

4.2.4.Порядок выполнения заданий

•Формирование пленки ФР

1.Подготовка подложек. Очистить подложку с металлической пленкой кипячением в ацетоне в течение 1 мин.

2.Нанесение ФР:

а) закрепить очищенную подложку на столике центрифуги; б) на подложку с помощью пипетки нанести ФР, включить центрифугу;

время центрифугования 40 с; в) снять пластину со столика и осторожно, не касаясь ее рабочей по-

верхности, поместить в термостат; время сушки 15 мин, температура 70 °С; г) оценить качество полученной ФР-пленки с помощью микроскопа

МБИ-11, записать данные в табл. 4.3.

•Формирование ФР-маски

1. Оценить качество ФШ и измерить линейные размеры элементов его рисунка с помощью микроскопа МБИ-11, предварительно определив цену деления, записать данные в табл. 4.3. Оценить погрешность измерений.

|

|

Таблица 4.3 |

|

Контролируемый объект |

Качественные |

Линейные размеры, |

|

характеристики |

мкм |

||

|

|||

|

|

|

|

ФШ |

|

|

|

ФР-пленка |

|

|

|

ФР-маска |

|

|

|

Пленочные элементы микросхемы |

|

|

|

|

|

|

64

2.Провести совмещение и экспонирование на установке ЭМ-420 согласно инструкции по эксплуатации; режим экспонирования – по указанию преподавателя.

3.Проявить ФР:

а) приготовить проявитель – водный раствор 0.5 %-го КОН; б) проявить до полного удаления ФР с засвеченных участков;

в) выполнить контроль качества ФР-маски, измерить ее размеры с помощью микроскопа МБИ-11, данные записать в табл. 4.3. Оценить погрешность измерений.

4. Произвести задубливание ФР:

а) поместить подложку с проявленной пленкой ФР в термостат; режим задубливания: 1-й этап – 90 °С, 15 мин; 2-й этап – 120 °С, 30 мин;

б) выполнить контроль качества ФР-маски, измерить ее размеры с помощью микроскопа МБИ-11 и сравнить с результатами, полученными после проявления фоторезиста.

•Локальная микрообработка

1. Химическое травление металлической пленки: а) приготовить травитель для данного металла;

б) погрузить подложку в травитель до полного удаления металла с незащищенных участков;

в) промыть подложку в проточной системе, используя деионизованную воду.

2. Удаление ФР-маски:

а) дважды прокипятить подложку в диметилформамиде до полного удаления ФР;

б) выполнить контроль качества, определить линейные размеры пленочных элементов микросхемы с помощью микроскопа МБИ-11, данные записать в табл. 4.3.

4.2.5. Содержание отчета

1.Цель работы.

2.Схема технологического процесса фотолитографии.

3.Таблица экспериментальных результатов.

4.Анализ полученных результатов.

5.Выводы.

65

4.2.6.Контрольные вопросы

1.Какие основные характеристики имеет ФР?

2.Какие требования предъявляются к ФР, ФР-пленке и ФР-маске?

3.Какие локальные дефекты влияют на качество ФЛ?

4.В чем причины погрешности линейных размеров ФР-маски?

5.Чем обусловлена погрешность размеров элемента, сформированного в рабочей пленке?

Список рекомендуемой литературы

Пресс Ф. П. Фотолитографические методы в технологии полупроводниковых приборов и интегральных микросхем. – М.: Сов. радио, 1978. – 200 с.

Колобов Н. А. Основы технологии электронных приборов. – М.: Высш.

шк., 1980. – 390 с.

66